菱形4轮中耕机全液压转向机构设计与分析

何腾锋, 刘庆庭, 罗晓明, 邹小平, 黄 淼

(华南农业大学南方农业机械与装备关键技术教育部重点实验室,广东 广州 510642)

菱形4轮中耕机全液压转向机构设计与分析

何腾锋, 刘庆庭, 罗晓明, 邹小平, 黄 淼

(华南农业大学南方农业机械与装备关键技术教育部重点实验室,广东 广州 510642)

在菱形4轮中耕机转向系统所存在问题的基础上,根据其前、后轮同步对称反向转向的特点,利用正、反平行四边形机构设计出一种全液压转向机构,以现有机架的尺寸以及连杆布置条件为基础,以前、后轮对称反向转动的同步性能为目标,计算各连杆的具体尺寸,并且通过Creo软件的Elements模块仿真试验以及样机试验。验证转向时前、后轮偏转角度的差值。结果表明,菱形4轮中耕机全液压转向系统能够顺利实现前、后车轮反向转向,并且转向过程中基本保持同步,工作顺畅稳定,在平地进行行驶转向过程中,前轮与后轮相差±0.5°,当机架极限偏转时,前、后轮偏转相差±4°。

菱形4轮;转向机构;反向同步;中耕机

车辆转向系统设计直接影响着汽车的安全性、操纵稳定性、驾驶舒适性和轮胎寿命[1-2]。阿克曼“平行连杆式转向机构”专利奠定了现代汽车转向系统的雏形。汽车转向系统先后经历了机械式、液压助力式、电控液压动力式、电动助力式、线控转向系统等阶段[3-8]。从转向传动机构看,普通的四轮车辆通过左右两个前轮同向偏转来实现,其转向梯形特性关系称为阿克曼公式。菱形车辆的4个轮子在几何位置布置上采取在车辆纵向对称平面内前、后各布置1个车轮,在横向对称平面内左、右各布置1个车轮,4个车轮中心连线呈菱形。车辆转向时,菱形车辆通过前、后两轮反向偏转而实现转向。在前、后轮轴距相同的条件下,菱形车辆具有比普通4轮车辆转弯半径小,操作灵活的优点[9-10]。在分析作者前期所研制的菱形4轮中耕机转向系统的基础上,根据其前、后轮同步对称反向转向的特点,利用正、反平行四边形机构设计出一种全液压转向机构,通过Creo软件的仿真试验及样机试验,验证了该转向机构的可行性。

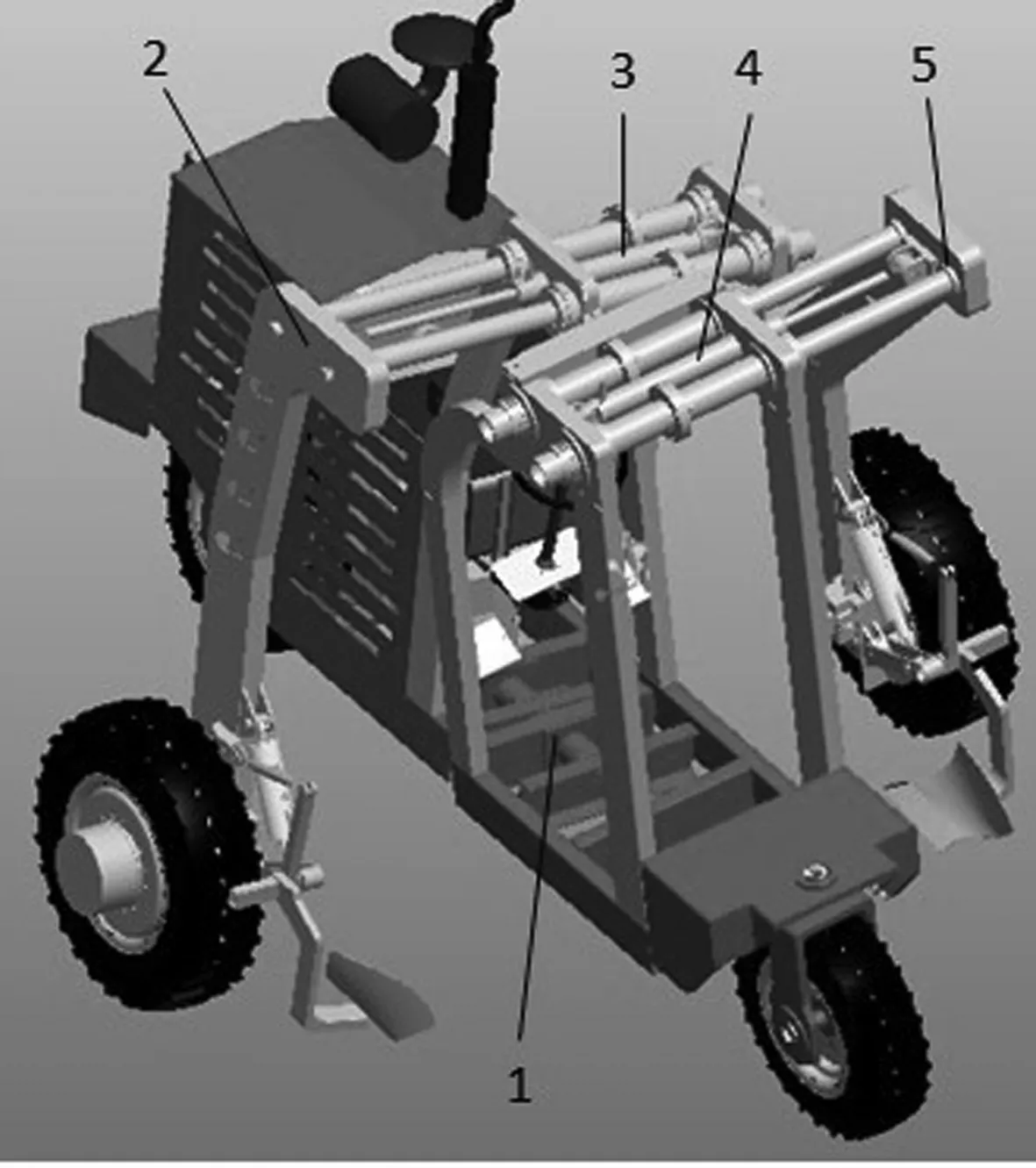

1 菱形4轮中耕机的结构

高秆作物中耕管需要有足够的离地间隙,有利于作物通过[11]。中耕机采用菱形4轮设计方案时,高秆作物从两侧臂与中部机架形成的龙门架内通过。作者前期研制了一种菱形四轮中耕机[12](专利授权公告号:CN103650682B),如图1所示。其总体结构为:左、右车轮为驱动轮,前、后车轮作为转向轮。左车轮与前转向轮安装在前车架上,右车轮与后转向轮安装于后车架上。前车架与后车架通过安装于车架底部中间的销轴铰接,使得前、后车架之间可以相对转动,以自动适应地面高低的变化。

1.销轴铰接机构; 2.左臂; 3.前车架; 4.后车架; 5.右臂。1. Articulated mechanism;2.Left arm;3.Front frame;4.Rear frame;5.Right arm.图1 菱形4轮中耕机的结构Fig.1 Diagram of the rhombic four-wheel cultivator

目前,国内外对于菱形车辆转向系统研究较少。湖南大学的研究人员设计了一种适合菱形汽车的机械转向系统,可以实现前、后轮的同步转向[13-14]。该系统适合于前、后轮安装在一个车架上的菱形车辆,而不适合于本研究中前、后车架通过销轴铰接的菱形中耕机。所以,需设要计一种适合前、后车架通过销轴铰接的菱形中耕机的转向系统,该系统应满足前、后转向车轮能够实现反向同步转向的要求。

2 转向机构方案的确定

2.1转向机构方案选择

中耕机工作时在田地里行走,工作路况比较差,因此需要助力机构或者是采用全液压转向,减轻驾驶者的劳动强度[15]。

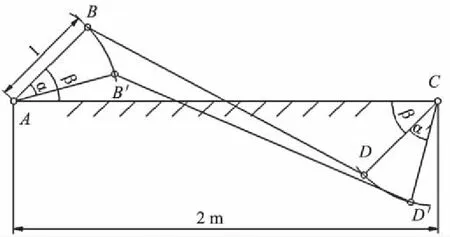

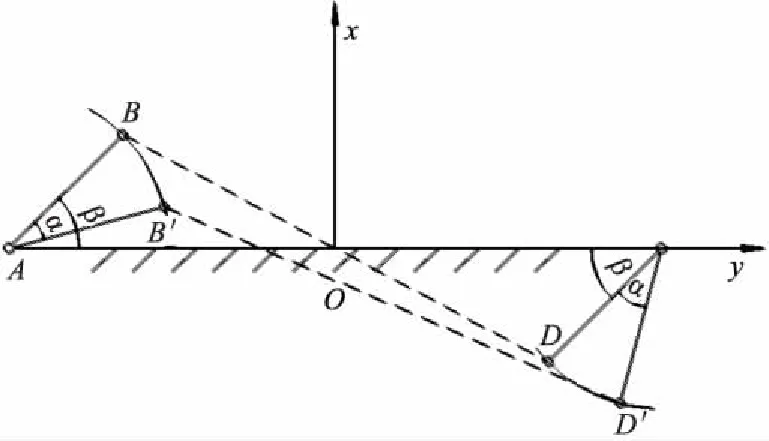

在四杆机构中,双摇杆机构可以实现反向转动(图2)。2个铰链点的距离AC=2 m;连杆AB以及连杆CD的长度AB=CD=l;连杆初始位置与水平线之间夹角∠BAC=∠DCA=β;连杆转向的角度∠BAB′=α,∠DCD′=α′假设点B和点D之间没有通过刚性杆件连接,AB杆和CD杆能够各自随意转动。在简图上建立坐标系,如图3所示,当AB杆和CD杆偏转相同的角度α时,即∠BAB′=∠DCD′=α,可得各点坐标:A(-m,0),C(m,0),B′(l·cos(β-α)-m,l·sin(β-α)),D′ (m-l·cos(β+α),-l·sin(β+α))。

图2 双摇杆机构运动简图Fig.2 The double rocker mechanism

图3 建立坐标系的双摇杆运动简图Fig.3 The double rocker mechanism in coordinate

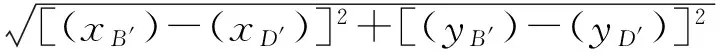

根据2点距离公式,B′与D′ 2点之间的距离,设|B′D′|=|b|,有:

=|b|

(1)

由式(1)可知,当m、l以及β为选定的参数时,在偏转过程中,B′与D′两点之间的距离随着角α变化而变化。

因此,当用刚性的连杆将B与D两点连接起来时,AB杆与CD杆偏转的角度不可能相等,即双摇杆机构在偏转过程中,摇杆AB与CD的转角有一定的偏差值,该偏差值随着AB杆的转角α的变化而变化。

本研究试图通过优化m、l以及β3个参数,尽可能减小两摇杆间的转角偏差值,使其在摆动过程中达到近似反向同步。由于两摇杆间的转角偏差值最小等价于|b|变化量最小,该优化问题转化为双摇杆以相同角度反向摆动时|b|变化量最小的问题。

2.2转向机构参数的选定

在现有的中耕机车架上,根据主梁的位置,则可确定安装位置A点与C点,即m的值可确定为m=462.5 mm。

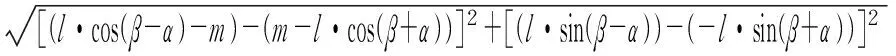

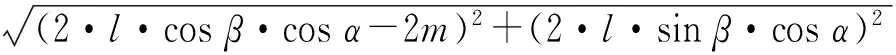

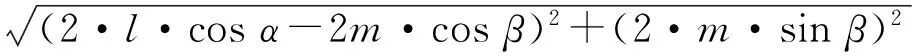

由式(1)可知,m、β、l为恒定不变的常数,不对|b|的变化产生影响。|b|值的变化范围取决于(2·l·cosα-2m·cosβ)2值的变化区间。

根据中耕机的设计要求,旋转转角α,即车轮的偏转角区间为[-30°,30°],则cosα的值区间为[0.866,1],当选取摇杆初始角β值时,如果令(2m·cosβ)取f(α)=(2·l·cosα)的中数,则y=(2·l·cosα-2m·cosβ)2的变化区间最小,从而使得|b|的变化区间最小。

(2)

针对本研究的菱形4轮中耕机,考虑到安装位置,以及力臂大小,取l=150 mm, 代入式(2)中,求得β=72.39°。

通过上述的分析及计算,选定参数,m=462.5 mm,l=150 mm,β=72.39°。

2.3转向机构的结构

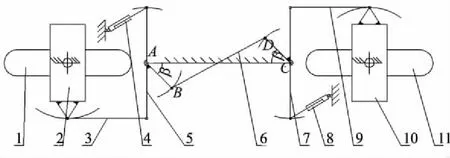

2.3.1 转向机构的平面运动 暂且不考虑地面自适应销轴铰接机构作用,将转向机构简化成平面杆件来分析。以双摇杆机构为运动核心,通过侧连杆将车轮固定架和AB(CD杆)连接起来形成平行四边形机构,使得AB(CD杆)和车轮固定架同步同向转动。在转向液压缸的驱动下,AB(CD杆)带动前、后轮反向转动。为了避免BD杆负载过大,则将转向液压缸分开前、后车架布置,连杆BD只是起到机械连接,提高转向同步性能,不作为主要传递载荷杆件,转向机构平面运动简图,如图4所示。

1.后车轮; 2.后轮固定架; 3.后侧连杆; 4.转向后缸; 5.AB杆; 6.BD杆;7.CD杆;8.转向前缸; 9.前侧连杆; 10.前轮固定架; 11.前车轮。

1.Rear wheel; 2.Rear wheel supporting structure; 3.Rear side-rod; 4.Rear steering cylinder; 5.ABrod; 6.BDrod;7.CDrod; 8.Front steering cylinder; 9. Front side-rod; 10. Front wheel supporting structure;11.Front wheel.

图4转向机构的平面运动

Fig.4Planemotionofsteeringmechanism

通过进一步简化,可以将转向机构各部分零部件简化成杆件。从图5所示,共有7个活动部件,经计算,该转向平面机构的自由度为1,因此,该运动机构具有确定的运动。

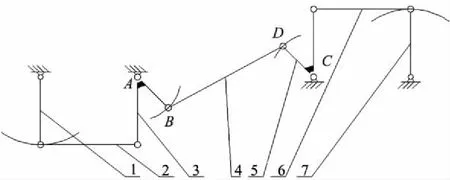

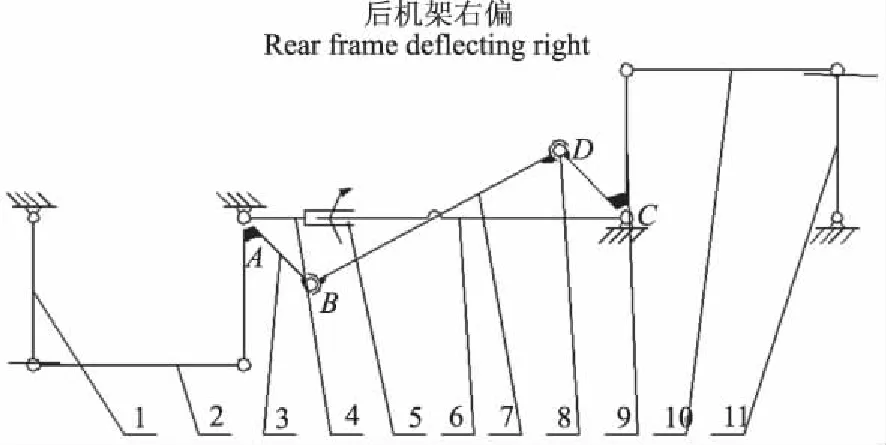

2.3.2 转向机构的空间运动 在平面转向机构的基础上,考虑中耕机地面自适应销轴铰接机构,前、后机架发生了相对偏转,平面转向机构已不再适用。绘制出带有铰接机构的转向机构运动简图,如图6所示。从图6可看出,前、后机架之间增加了一个圆柱旋转副(图6中的5),使得连杆不再处于同一个平面。因此,引入2个球面副(图6中的8),使得连杆可以正常运动。

1.后轮固定架; 2.后测连杆; 3.AB杆; 4.BD杆; 5.CD杆; 6.前侧连杆; 7.前轮固定架。

3 转向机构的结构

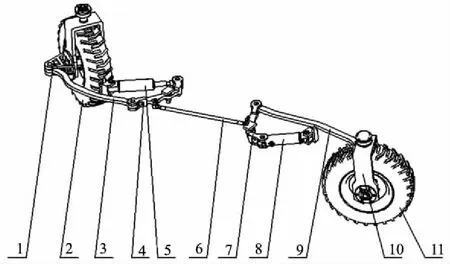

在现有的中耕机机架上,安装如图7所示的转向机构,实现前、后轮反向同步转向。

1.后轮固定架; 2.后测连杆; 3.AB杆; 4.后车架; 5. 圆柱旋转副;6.前车架;7.BD杆; 8.球面副;9.CD杆;10.前侧连杆;11.前轮固定架。

1.Rear wheel supporting structure;2.Rear side-rod;3.ABrod;4.Rear frame;5.Cylindrical pair;6.Front frame;7.BDrod;8.Spherical pair;9.CDrod;10.Front side-rod;11.Front wheel supporting structure.

图6带有铰接机构的转向机构的空间运动

Fig.6Spacemotionofsteeringmechanismwitharticulatedmechanism

1.后轮固定架; 2.后车轮; 3.后侧连杆; 4.AB杆; 5.转向后缸; 6.球头拉杆(BD杆); 7.CD杆; 8.转向前缸; 9.前侧拉杆; 10.前轮固定架; 11.前车轮。

1.Rear wheel supporting structure;2.Rear wheel;3.Rear side-rod;4.ABrod;5.Rear steering Cylinder;6.Bulb rod;7.CDrod;8.Front steering cylinder;9.Front side-rod;10.Front wheel supporting structure;11.Front wheel.

图7转向机构的结构

Fig.7Structureofthesteeringmechanism

4 转向油路设计

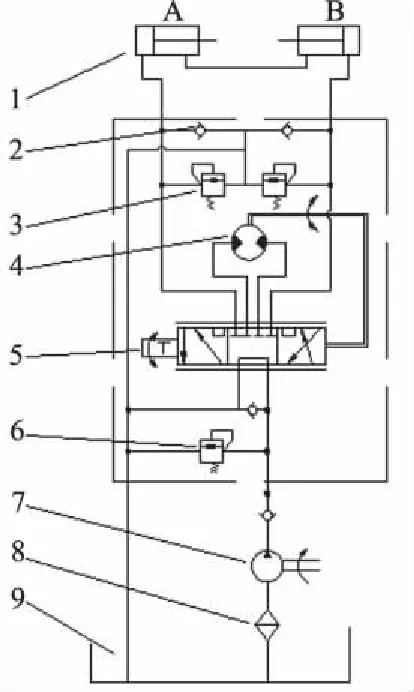

根据结构,采用2个转向液压缸串联的方案。根据转向要求,采用BZZ全液压转向器,转向系统液压回路如图8所示。

其工作原理为:转动与转向器相连的方向盘,带动转向器内的随动转向阀转动,当其右位工作时,由液压泵流出的压力油经过摆线计量马达流到液压缸A的无杆腔,推动活塞并将其有杆腔的液压油压入液压缸B的有杆腔,推动液压缸B同步反向运动。当停止转动方向盘时,随动转阀回到中位,压力油直接通过回油口卸载,流回油箱。

1.转向液压缸; 2.单向阀; 3.安全阀; 4.摆线计量马达;5.随动转向阀; 6.溢流阀; 7.液压泵; 8.过滤器; 9.液压油箱。

1.Steering hydrarlic;2.One-way valve;3.Relief valve;4.Cycloid motor measurement;5.Regulated valve;6.Overflow valve;7.Pump;8.Strainer;9.Tank.

图8转向系统液压传动原理图

Fig.8HydraulicTransmissionschematicdiagramofsteeringsystem

该串联液压油路可有效避免当前、后转向轮所受到的转向阻力不一致时,需依靠球头拉杆强制使得转向轮同步而导致球头拉杆受力过大的情况发生。

5 转向系统仿真与试验结果

5.1前、后机架不偏转时仿真结果

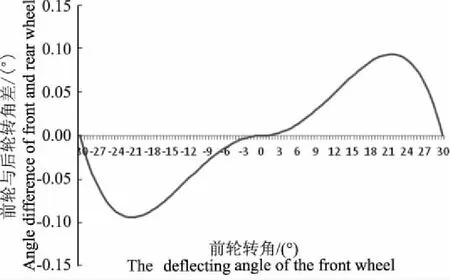

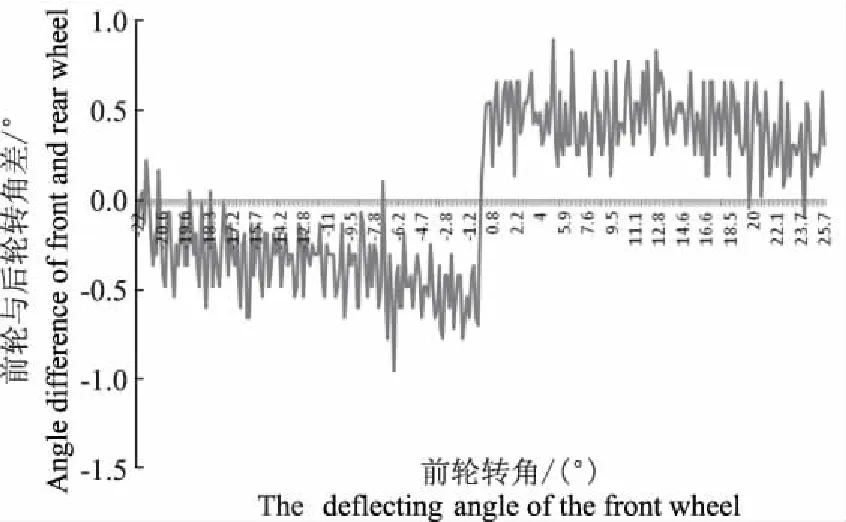

通过Creo 的Elements模块进行仿真,当中耕机在水平面上行驶时,即后机架偏转角为0°,以前轮的转向角度为横坐标(前轮左转为负角度),前、后轮的转角差为纵坐标(Δ=|φ前|-|φ后|),可得图9。

图9 后机架偏转0°时前、后轮转角差曲线

由图9可知,在车轮转动过程中,当前轮向左(右)偏转约为21°时,前、后轮转角差为最大值,为±0.09°。

5.2前、后机架发生偏转时仿真结果

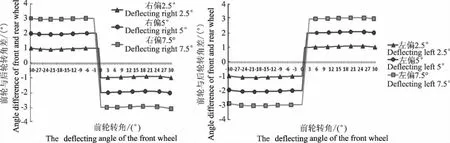

当中耕机地面自适应销轴铰接机构发生作用时,分别以从车前面往中耕机望去,后机架相对前机架向右偏转2.5°、5°、7.5°,向左偏转2.5°、5°、7.5°,绘制水平转向机构转角差曲线。

由图10可知,在一定机架偏角数值的情况下,在车轮转动过程中,前、后轮的转角差值的绝对值基本为一个恒定的值。并且随着机架偏转的角度越大,前、后轮的转角差值的绝对值越大,并且成线性关系。

图10 后机架偏转前、后轮转角差曲线Fig.10 Angle difference curve when rear frame deflecting

通过仿真试验可得,通过该转向液压转向机构,能够基本上实现前、后轮的转向同步性能,前、后轮的最大差值约为3°。

6 样机的试验结果

6.1试验设备

将全液压转向系统安装在菱形四轮高地隙中耕机上进行试验。辅助试验设备包括: MCGJ500B-120-38BCF 角度传感器,精度±0.2°,量程:0~120°,输出电压0~10 V;安捷伦采集卡; DXL360 V2 数字角度尺,精度±0.1°,分辨率0.02°,单轴、双轴倾斜角度测试;靖江起重设备厂QC型电磁挂梁桥式起重机,量程5 t。

6.2试验方法

根据Creo软件 的Elements模块虚拟样机试验的方法,利用千斤顶以及行吊车,让中耕机的前、后机架发生偏转,考虑到避免机架偏转角度发到极限位置±7.5°,因此分别取-6°、-4°、-2°、0°、2°、4°、6°(定义:从中耕机前面往中耕机望去,后机架相对前机架右偏转角度值为正值)。当机架达到偏转角度之后,让中耕机原地转向,通过角度传感器测量前、后轮的转角,并利用安捷伦采集卡采集并记录数据。每一次转向,实时记录该过程的转向角度数据。

试验前,将角度传感器安装在前、后轮的转动主销上,随转向轮一起转动。接着,将中耕机放置在钢板平台上,并用数字角度尺放置在后车架上,用于实时读取后车架偏转的角度。

当中耕机放置在钢板平台上,分别利用千斤顶和行吊车进行操作,使得后机架分别发生右偏转以及左偏转。

6.3传感器原理及数据采集

在本试验中,采用MCGJ500B-120-38BCF 角度传感器,量程:0~120°,输出电压0~10 V。

通过安捷伦采集卡对信号端输出的电压值进行实时采集,并将模拟信号转化成数字信号,记录下来。每一次转向均使用安捷伦采集卡其中的2个通道同时对与前、后轮连接的2个角度传感器信号端进行采集。

6.4试验指标

前、后轮同步反向转向,使得菱形底盘中耕机前、后轮能够绕着同一个旋转中心进行转向,避免车轮的打滑磨损,这也是该全液压转向系统的一个重要要求。

前、后轮的转角差Δ:在转向轮的转向区间内,利用采集卡采集记录的数据,通过后处理得到前、后转向轮在转向过程中的各自的实时角度,φ前和φ后,试验指标的计算参照下列公式:

Δ=|φ前|-|φ后|

(3)

式中:φ前为前轮偏离回正位置的角度,规定左转为负,右转为正;φ后为后轮偏离回正位置的角度,规定右转为负,左转为正。

6.5角度传感器标定

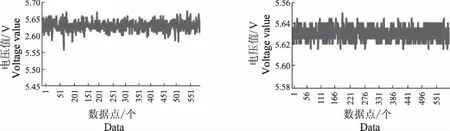

将角度传感器安装转向轮的转动主轴上,并将2个传感器信号端分别连接到安捷伦采集卡的2个采集通道。转动方向盘,当前、后轮回正后,固定信号传感器。在该回正位置,采集记录下此时传感器信号端的数值,作为零位置,如图11所示。

a.前传感器标定值 b.后传感器标定值

通过数据处理,得到居中位置信号端输出N0=5.63 V,作为转向轮回正时,传感器的初始值。

6.6数据处理

安捷伦数据采集卡,选用50 Hz采集频率,即在转向轮转向过程中,采集卡持续地采集信号端发出的电压值,并记录下来,得到一系列数据Ni,则其对应的偏转角度为:

(4)

式中:Ni为数据采集卡读取记录的电压数值;N0为车轮回正时标定的传感器对应输出电压值;φi为电压值Ni对应的转向轮偏转角度;120为传感器的量程,度;10为传感器输出最大电压值,V。

得到前、后轮的转向角度φi前和φi后之后,再通过进一步处理,得到前、后轮的转角差Δi:

Δi=|φi前|-|φi后|

(5)

6.7试验分析

通过数据处理,得到前、后轮转角差值Δi,将其绘制成图像,以前轮的转角为横坐标,以前、后轮转角差值为纵坐标,可得以下系列转角差曲线,见图12。

图12 后机架偏转0°时前、后轮转角差曲线Fig.12 Angle difference curve when rearframe deflecting 0 degree

由于该转向系统的杆件长度是依据后机架不发生偏转的情况下,即杆件处于同一平面时进行设计,因此该情况下前、后轮的同步转向程度最高。从试验转角差曲线可以得出,在转动过程中,前、后轮转角差值在保持在±0.5°的范围之内。

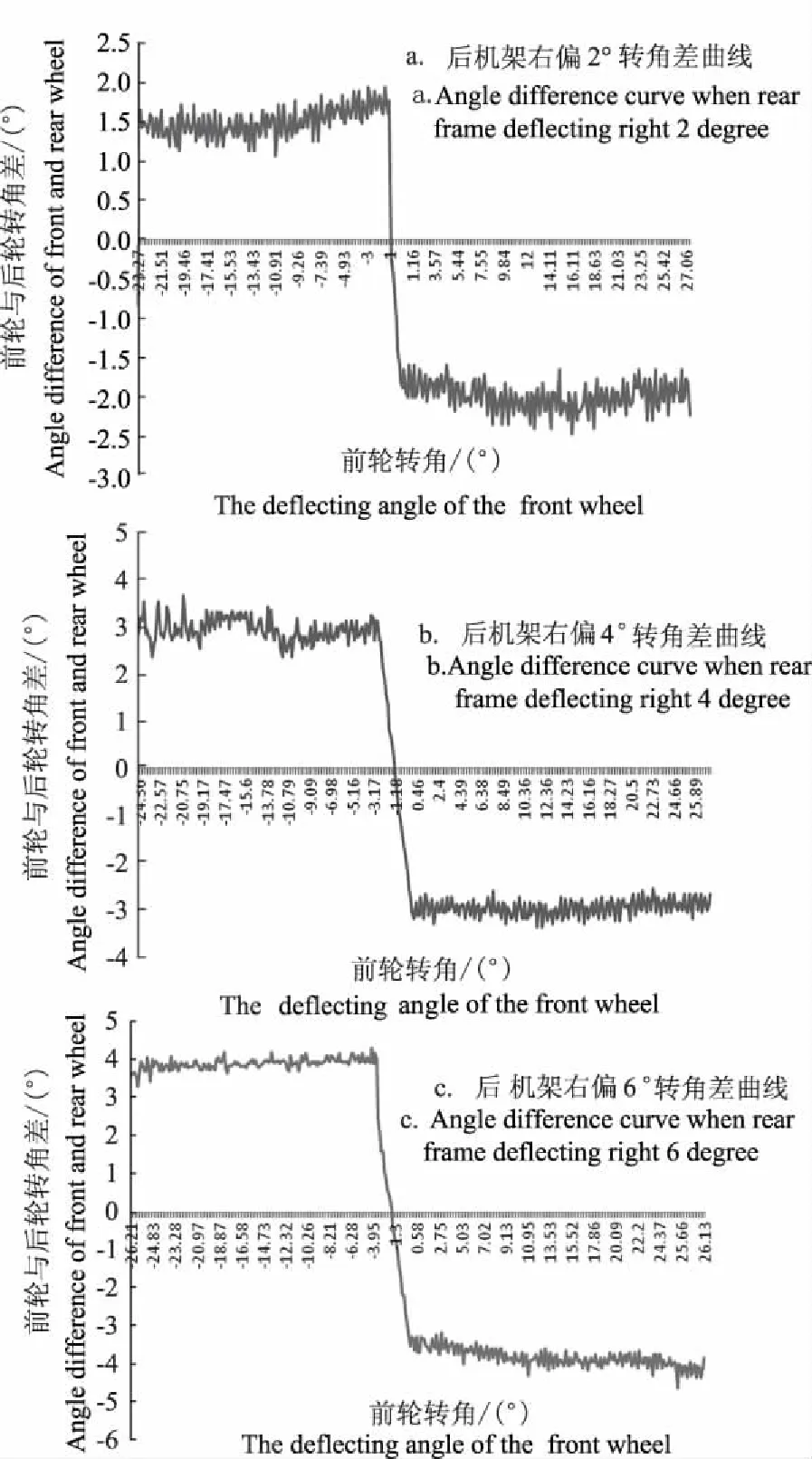

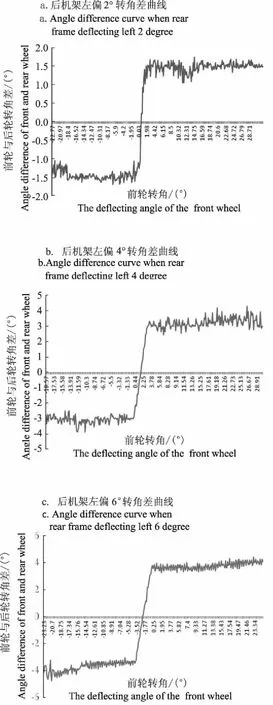

分别以后机架向右偏转2°、4°、6°作为3个水平,并通过试验记录数据得到前、后轮转角差曲线,如图13。

当车轮转向的过程中,由试验所得的转角差曲线可得:前、后轮的转角差分别保持在1.5°、2.5°、4°。且机架偏转越大,转角偏差值越大。

当后车架发生右偏转时,由于转向系统在车架下方,即圆柱旋转副发生偏转时,如图14所示,理论上延长了2个球销之间的距离,但是因该2点通过刚性杆件进行连接,距离实际不变,因此使得后轮发生了向左偏转(假定前轮不偏转),从而造成前、后轮产生了原始转角差,而且,后机架偏转角度越大,造成的原始转角差值越大,如实验所得。

分别以后机架向右偏转2°、4°、6°作为3个水平,并通过试验记录数据得到前、后轮转角差曲线,如图15。

当车轮转向的过程中,由试验所得的转角差曲线可得:前、后轮的转角差分别保持在1.5°、2.5°、4°。且后机架偏转越大,转角偏差值越大。

同理,当后机架发生向左偏转时,情况与向右偏转相反,理论上延长了点A、点B的距离,但由于刚性杆件的作用,使得后轮发生了向右偏转(假定前轮不偏转),从而产生了与机架右偏转情况相反的前、后轮偏转效果。

7 结论

本研究对菱形4轮龙门架式高地隙甘蔗中耕机的转向系统进行了优化改进,采用双摇杆机构原理,提出了一种适用于地面自适应菱形四轮底盘的全液压转向系统,通过公式推导运算,给出了该系统各主要部件设计参数及驱动油路系统设计参数。

图13 后机架右偏时前、后轮转角差曲线Fig.13 Angle difference curve when rear framedeflecting right

1.后轮固定架; 2.后测连杆; 3.AB杆; 4.后车架; 5.圆柱旋转副; 6.前车架;7.BD杆; 8.球面副; 9.CD杆; 10.前侧连杆; 11.前轮固定架。

1. Rear wheel supporting structure; 2.Rear side-rod; 3.ABrod; 4.Rear frame; 5.Cylindrical pair; 6.Front frame; 7.BDrod; 8.Spherical pair; 9.CDrod; 10.Front side-rod; 11.Front wheel supporting structure.

图14转向系统示意简图

Fig.14Schematicdiagramofsteeringsystem

图15 后机架左偏时前、后轮转角差曲线

分别利用Creo软件对样机运动机理进行仿真分析,得出各机架偏转角度下的仿真结果曲线,最后,在现有样机机架上安装该转向系统,并对其进行试验研究。试验结果表明:(1)该转向机构改进了菱形四轮中耕机的转向性能,通过前、后转向轮机械连接,使其反向转向同步性达到预期设计目标,在平地进行行驶转向过程中,前轮与后轮相差±0.5°,当机架偏转时,前、后轮偏转相差±4°。(2)通过真实样机转向试验,得到前、后转向轮在中耕机机架发生偏转各个角度时的转角偏差曲线,验证了Creo软件 虚拟试验的结果,表明试验结果可靠。

[1] 胡爱军,吕宝占. 汽车转向系统发展趋势[J]. 拖拉机与农用运输车,2011, 38(1): 3-6.

[2] 蔡维. 一种新型汽车转向机构设计研究与仿真分析[D]. 重庆:重庆理工大学, 2014.

[3] 申荣卫,陶炳全. 汽车转向技术现状与发展趋势[J]. 邢台职业技术学院学报,2006, 23(5): 1-4.

[4] 杨越,王猛猛,吴明涛. 汽车转向技术发展综述[J]. 北京汽车, 2012(4): 35-37.

[5] 毛彩云,吴暮春,柯松. 汽车转向系统的发展[J]. 汽车维修,2009(4): 44-46.

[6] 周伟东,苗政,吴海清. 汽车转向系统的发展[J]. 汽车运用,2009(5): 29-30.

[7] 左建令,吴浩. 汽车转向系统的发展及展望[J]. 上海汽车,2005(1): 37-40.

[8] 王金龙. 几种典型的汽车转向机构运动学研究[D]. 重庆:重庆理工大学, 2010.

[9] 莫旭辉. 类菱形车操纵动力学分析与优化[D]. 长沙:湖南大学, 2009.

[10] 郑军. 新概念车舒适性与操纵稳定性研究[D]. 长沙:湖南大学, 2001.

[11] 冯静安,王卫兵,陈永成,等. 自走式玉米高地隙喷雾机底盘系统设计研究[J]. 农机化研究,2014(7): 117-120.

[12] 罗晓明.菱形四轮龙门架式高地隙中耕机底盘设计[D].广州:华南农业大学,2014.

[13] 查云飞. 类菱形车转向系统研究与分析[D]. 长沙:湖南大学, 2010.

[14] 黄智,钟志华. 菱形新概念车转向性能分析[J]. 湖南大学学报(自然科学版). 2006, 33(6): 46-50.

[15] 张长伟,郁录平,薛雪,等. 全液压转向系统的原理及其设计[J]. 机械研究与应用. 2015(3): 141-143.

(责任编辑:蒋国良)

Designandanalysisonhydraulicsteeringmechanismofrhombicfour-wheelcultivator

HE Tengfeng, LIU Qingting, LUO Xiaoming, ZOU Xiaoping, HUANG Miao

(Ministry of Education, Key Laboratory of Key Technology on Agricultural Machine and Equipment, South China Agricultural University, Guangzhou 510642, China)

Based on analysis of the problems existing in the steering system of the first generation cultivator, a new kind of steering system making use of forward and reverse parallelogram mechanism is designed in this paper. On the basis of the existing frame of the cultivator and aiming at reverse-sync of the front and rear wheels, the virtual prototyping model was built by utilizing Creo Elements model and validated the difference between the front and rear wheels when turning. The results show that the front wheel and the rear wheel of the Rhombic Four-Wheel Cultivator steered at the same time with difference angle within ±0.5° when steering on the ground, ±4° when the rack deflecting, and the performance of the steering system reached the expected goal.

rhombic four-wheel; steering mechanism; reverse-sync; cultivator

2016-03-11

农业部国家现代农业产业技术体系项目(CARS-20-4-1)

何腾锋(1990-),男,广东汕尾人,硕士研究生,从事甘蔗中耕机械方面的研究。

刘庆庭(1967-),男,河南新乡人,教授。

1000-2340(2016)06-0759-08

S222

:A