基于正交试验的铝合金无钉铆接工艺优化

王健强, 苏安鹏, 郭婷婷, 牛赵龙

(1.合肥工业大学 机械与汽车工程学院,安徽 合肥 230009; 2.安徽巨一自动化装备有限公司,安徽 合肥 230031)

基于正交试验的铝合金无钉铆接工艺优化

王健强1,苏安鹏1,郭婷婷1,牛赵龙2

(1.合肥工业大学 机械与汽车工程学院,安徽 合肥230009; 2.安徽巨一自动化装备有限公司,安徽 合肥230031)

为了控制铝合金车身装配的尺寸精度,文章对铝合金无钉铆接工艺中板件翘曲变形的影响因素进行了研究。针对 ENAW5754铝合金板件,基于正交试验研究了铆接角度、凹模位置以及铆点间距对该工艺中板件翘曲变形的影响规律,分析了影响板件翘曲变形的关键因素,并得出了1.0 mm ENAW5754+1.0 mm ENAW5754连接的最优工艺参数组合。结果表明:铆接角度对板件翘曲变形的影响最大,变形量随铆接角度的增大而增大;凹模位置对其影响次之,变形量随凹模与板件间距离的减小而减小;铆点间距对其影响不明显。

铝合金;无钉铆接;翘曲变形;正交试验

近年来,铝合金材料凭借低密度、高强度、良好的耐蚀性、较好的碰撞吸能效果等优点,在白车身制造领域得到了广泛的应用[1-2]。但由于铝与钢在导热率、熔点、热膨胀系数等性质之间的差异,使得铝合金材料难以应用于传统的白车身点焊连接工艺[3-4]。无钉铆接是一项较新的连接技术,可以实现相等或不等板厚的2层或多层板件连接,适用于钢材、铝材及非金属材料;该工艺是冷挤压连接,无热变形、微观损伤以及应力集中等现象;连接点的静态抗剪、抗拉强度高;对于有镀层板件来说,铆接过程中连接点处的镀层随板件一起产生塑性变形,不破坏其原有的防锈防腐蚀特性[5]。目前,奥迪A6L前后门、奥迪Q5前后盖等产品的连接均采用该技术。

本文通过正交试验研究了铆接角度、凹模位置和铆点间距对板件翘曲变形的影响规律,对控制铝合金车身装配的尺寸精度具有一定的指导意义。

1 无钉铆接

无钉铆接成形过程参见文献[6-7]。板件定位完成后,压边圈首先向下运动将板件预压紧;然后进入铆接初始拉伸阶段,凸模向下运动,给上下板件一定的挤压力,上板与凸模接触的部分发生弹性弯曲变形;随着凸模的运动,上下板受到凸模端面及圆角、凹模内侧面和凹模端面的挤压,晶格被压缩,组织被强化,在弹性变形和塑性变形的作用下形成上部轮廓。

随着凸模继续下行直至其运行到死点,进入铆接挤压和填充阶段。由于凹模的环形凹槽对下板圆角处无约束力,材料在挤压力的作用下产生流动,填充环形凹槽;凸模的继续增压导致凸凹模和上下板间压力继续增大,当摩擦力达到一定值后,上下板料将向外流动,此时上下板料相互咬合在一起,形成特定的接头形状。随后的墩锻保压阶段中,上下板受到凸模充分的挤压作用,板料呈放射性的流动趋势,两层板料形成燕尾状相互内嵌自锁的接头,实现板件的连接。随后凸模上行返回,完成退模阶段。

2 正交试验方案设计

2.1试验设备和试验因素

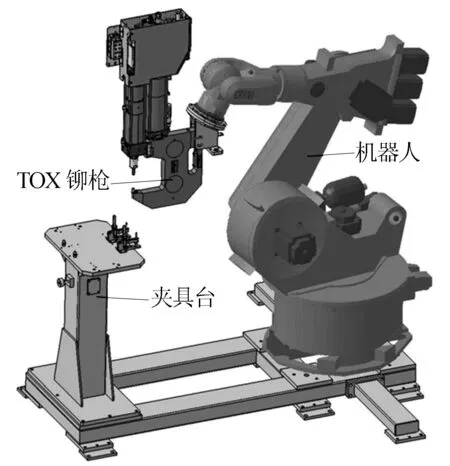

本文以1.0 mm ENAW5754铝合金板件作为研究对象,利用某公司搭建的无钉铆接试验平台进行试验。该平台主要由TOX气液增力缸式机器人钳(铆枪)、机器人、机器人控制柜和夹具台组成,如图1所示。

图1 无钉铆接试验平台

无钉铆接的成型过程中,由于凸模充分的挤压作用,板件受到沿Z轴负向的冲击力作用,在板件XOY面形成压力,松开夹具后板件在该面内发生延展,必然会在Z方向上产生翘曲变形,如图2所示。翘曲变形会影响板件表层曲面的连续性和光滑性,且结构具有脆性,不仅影响产品的装配精度,也降低了使用寿命。

图2 板件翘曲变形示意图

车身门盖的内外板通常带有一定曲率,造成现场示教过程中铆枪与板件的垂直度偏差,此时发现板件在铆接后发生较明显的翘曲变形。机器人的重复定位精度会影响凹模与下板的贴合情况,造成两者之间存在微小间隙或产生轻微挤压,从而对板件的受力情况产生影响,易使其发生翘曲变形。实际生产中,多铆点情况下板件各点的翘曲变形量相互影响,易造成产品的大面积凹陷变形。因此,本文试验选取铆接角度、凹模位置和铆点间距作为试验因素,通过正交试验研究其对无钉铆接工艺中板件翘曲变形的具体影响规律。

2.2试验原理

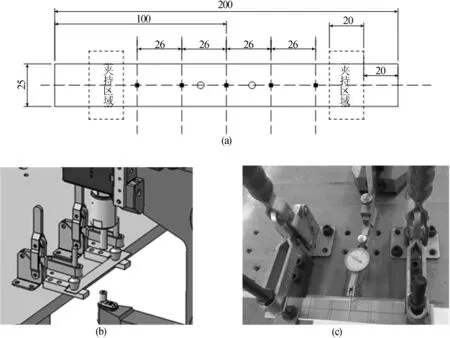

试验板件采用1.0 mm ENAW5754铝合金薄板,截面尺寸为200 mm×25 mm,铆点数量为2个,选用L9(34)正交表进行试验[8]。

规定铆枪与图2中YOZ平面的偏角为铆接角度,共选取0°、2°、3.5° 3个水平;规定凹模与下板间存在一定间隙时值为正,刚好接触下板时值为0;将板件向上稍微顶起一定高度时值为负,凹模位置共选取0.5 、0、-0.5 mm 3个水平;2个铆点位置与板件中心左右对称,铆点间距共选取30、45、60 mm 3个水平。

试验前,在板件表面的夹紧点之间按等间距绘出5个测量点。装夹完成后,利用高度尺测出各点相对于夹具台的高度值;同理,在铆接完成后测出5点的相对高度值,以所得高度差作为评价翘曲变形程度的依据,如图3所示。

L9(34)型正交表共计9组试验,每组试验各做10次,取最大翘曲变形量的平均值记入正交表中试验结果一栏。

图3 测量点分布、板件装夹及高度测量

3 试验结果分析

按照正交试验方法,在不同因素、不同水平下进行试验,分别通过极差分析法和方差分析法处理数据,得到试验结果见表1 所列。

不同因素、不同水平下试验结果变化规律如图4所示。

表1 正交试验结果

图4 板件翘曲变形量因素-指标趋势

由表1可知,铆接角度对板件翘曲变形的影响最大,板件翘曲变形量随铆接角度的增大而增大;凹模位置对其影响次之,板件变形量随凹模与板件间的距离减小而减小;铆点间距对其影响最小,改变铆点间距对控制板件变形量影响不大。

采用方差分析法计算出因素变动平方和与误差变动平方和,并利用F分布表进行因素显著性检验。F分布的临界值为:F0.05(2,2)=19.00;F0.1(2,2)=9.00;F0.25(2,2)=3.00。比较表1中各因素F值与临界值可知,F0.05(2,2)>FA>F0.1(2,2)>FB>F0.25(2,2)>FC。

方差分析法区分了因素水平变化引起的试验数据差异和误差引起的试验数据差异,提供了考察因素作用是否显著的标准。显著性检验结果表明,铆接角度的改变对板件翘曲变形有显著影响,凹模位置的改变对板件翘曲变形有一定影响,而铆点间距的改变对其无显著影响。进一步验证了各因素水平改变对板件翘曲变形影响程度主次的结论。

凹模位置为负值时可将板件沿Z轴正方向顶起,产生一定的弹性变形,同时给予板件一定的压力,对板件做出反变形补偿,从而有效控制翘曲变形量。从4号、7号和8号试验组可以看出,变形量均未超过0.5 mm,满足实际生产中对板件翘曲变形控制的要求。因此,选用较小值的凹模位置可以有效地控制板件的翘曲变形。

过大的铆接角度偏差会使凹模与下板无法完全贴合,增大了凸模对板件的冲击力和压力,造成严重的翘曲变形。从3号和6号试验组可以看出,变形量过大,均超过1 mm。9号试验组同样采用3.5°进行铆接,但由于凹模位置值较小,板件变形量比3号和6号试验组小。

通过以上分析可知,当角度偏差不大时,可通过改变凹模位置控制板件的翘曲变形。通过对比2号、5号和8号试验组可以发现,8号组的板件最大变形量小于0.5 mm,显然是由于选用了更小的凹模位置。

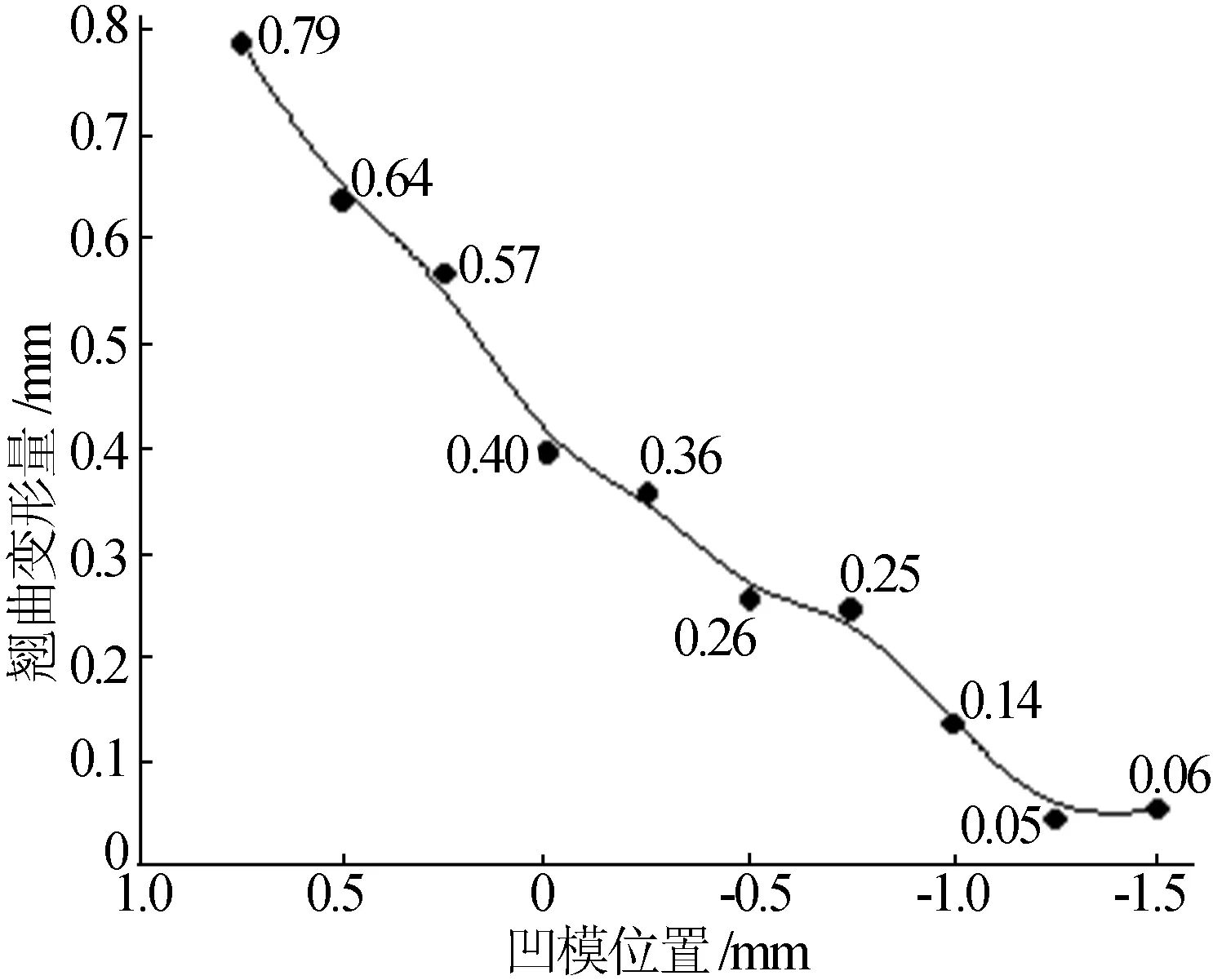

为此本文针对凹模位置补充了大量试验。选取铆接角度0°和铆点间距30 mm,凹模位置值在-1.50~0.75 mm范围内每间隔0.25 mm取1个值,进行10组试验,得到凹模位置对板件变形的影响情况,如图5所示。

图5 凹模位置对板件翘曲变形的影响

从图5可以看出,凹模位置为负值时的板件变形量明显小于其为正值时的变形量,且当该值小于-0.50 mm时,变形量仍有明显的减小趋势。当凹模位置值为-1.00、-1.25、-1.50 mm时,变形量均小于正交试验最优结果7号组的0.26 mm,但试验过程中发现,当凹模位置值为-1.50 mm时,板件在铆接前已产生塑性变形。因此,凹模位置值选用-1.00 mm最为合适。

4 结 论

铆接角度是影响无钉铆接工艺中板件翘曲变形的最主要因素,板件翘曲变形量随铆接角度的增大而增大;凹模位置对其影响程度次之,变形量随凹模距板件距离减小而减小;铆点间距对其无显著影响。

1.0 mm ENAW5754+1.0 mm ENAW5754板件组合的无钉铆接最优结果为7号试验组,结合补充试验获得最优工艺参数组合,即采用0°铆接角度、凹模位置-1.00 mm、铆点间距30 mm。当铆枪无法垂直铆接板件时,在保证-1.00 mm凹模位置的情况下,可允许存在不超过2°的铆接角度偏差。

[1]周伟.基于拓扑优化与灵敏度分析的客车车身轻量化研究[J].合肥工业大学学报(自然科学版),2013,36(4):406-409.

[2]陈长年,李永兵,郎利辉,等.铝车身制造技术探讨[J].现代零部件,2012(5):36-41.

[3]唐宽强. TOX连接技术在板件连接中的应用[J].新技术新工艺,2013(2):1-3.

[4]钟丽慧,孔淑华,刘志钢.冲铆技术在汽车行业上的应用与控制[J].电焊机,2013,43 (2):111-116.

[5]黄志超,刘晓坤,夏令君,等.自冲铆接、无铆钉铆接与电阻点焊强度对比试验研究[J].中国机械工程,2012,23 (20):2487-2491.

[6]徐正昭.无铆钉连接成形规律及其工艺研究[D].桂林:桂林电子科技大学,2014.

[7]韩永志,陈忠家,何艳生.5A02铝合金板料深冲有限元模拟与实验研究[J].合肥工业大学学报(自然科学版),2009,32(7):992-995.

[8]李云雁,胡传荣.试验设计与数据处理 [M].北京:化学工业出版社,2005:78-112.

(责任编辑胡亚敏)

Process optimization of clinching of aluminum alloy sheet metal based on orthogonal experiment method

WANG Jianqiang1, SU Anpeng1, GUO Tingting1, NIU Zhaolong2

(1.School of Machinery and Automobile Engineering, Hefei University of Technology, Hefei 230009, China; 2.Anhui JEE Automation Equipment Co. , Ltd. , Hefei 230031, China)

To control the dimension of aluminum alloy car body assembly, the factors affecting the warping in clinching of aluminum alloy sheet metal were studied. In view of the ENAW5754 aluminum alloy sheet, the impact of the angle, position of die and distance between riveting points on warping was investigated by using the orthogonal experiment method, the key factors affecting warping were researched, and the optimal process parameters for the 1.0 mm ENAW5754+1.0 mm ENAW5754 combination were analyzed. The results show that the angle has the greatest influence on warping and the deformation increases with the increase of angle. The position of die has less influence on warping and the deformation decreases with the decrease of the distance between die and sheet. The distance between riveting points has no obvious influence on warping.

aluminum alloy; clinch; warping; orthogonal experiment

2015-03-27;

2015-05-11

国家科技支撑计划资助项目(2012BAF06B01);国家智能制造装备发展专项资助项目(发改办高技[2011]2548号)

王健强(1964-),男,浙江宁波人,博士,合肥工业大学教授,硕士生导师.

10.3969/j.issn.1003-5060.2016.08.001

TG938

A

1003-5060(2016)08-1009-04