PEEK摩擦磨损动态过程的模拟研究

解 挺, 江 凯, 丁 亚

(合肥工业大学 机械与汽车工程学院,安徽 合肥 230009)

PEEK摩擦磨损动态过程的模拟研究

解挺,江凯,丁亚

(合肥工业大学 机械与汽车工程学院,安徽 合肥230009)

文章选用聚醚醚酮/灰铸铁(PEEK/HT250)摩擦副为研究对象,利用数值模拟方法,将基于离散元法(discrete element method,DEM)思想开发的二维颗粒流程序(particle follow code in two dimensions,PFC2D)应用于PEEK摩擦磨损动态过程的模拟研究,以探讨PEEK摩擦过程中摩擦界面的动态演变规律。模拟结果表明:在摩擦的初始阶段,发生在摩擦界面的转移颗粒数和磨损颗粒数均急剧增加,材料磨损率较大;摩擦过程中,在HT250表面会产生一层转移颗粒层,即转移膜,随着转移膜的形成与完整,转移颗粒数逐渐趋于稳定,材料磨损率逐渐减小并最终趋于稳定,即转移膜的形成和稳定对于摩擦过程的稳定具有决定性作用;在研究的参数范围内,随着载荷的增加,PEEK转移和磨损颗粒数均增加;在相等行程下,随着滑动速度的增加,转移颗粒数减小而磨损颗粒数增加。

聚醚醚酮;转移膜;磨损;离散元法;模拟

聚醚醚酮(PEEK)是聚合物中一种性能优异、环保无毒的特种工程塑料,具有优异的自润滑减摩耐磨性能,常被制作成各种耐磨零部件,可以在无润滑、高温、潮湿及腐蚀等恶劣环境下取代传统金属材料,已在工程机械、汽车、航空航天及医疗器械等领域被广泛应用[1-3]。关于PEEK摩擦磨损性能的研究一直受到高度关注[4-8],大多研究是采用实验的方法对PEEK的摩擦磨损性能进行测试分析。实验方法研究摩擦磨损主要是在模拟的特定工况条件下,了解经过一段时间摩擦后材料或零件的状况,尽管现在的在线检测技术可以动态记录摩擦系数,但对于磨损来说实验研究往往只能反映磨损过程的初始和结束2种状态,关于磨损机理的实验分析都是基于磨损的最终状态加以推测分析的。而磨损过程是时变渐进的动态问题,很难借助实验观察其全过程的动态变化。因此,近年来数值模拟已成为摩擦磨损过程分析的重要辅助手段,能够定性和定量地描述摩擦磨损过程的动态变化规律,同时也成为当前摩擦学研究的热点。文献[9]建立了销-盘摩擦磨损实验的数值仿真模型,并开发了仿真计算的计算机程序,通过改变材料和实验的输入参数(销的结构、实验时间、载荷、试盘或砂纸特性等),可以计算磨损体积和对应的磨损表面形貌参数;文献[10]利用有限元分析软件ANSYS开发了关于缸套-活塞环边界摩擦磨损实验的仿真软件,该软件能够实现实验数据的录入、摩擦副表面的接触应力的有限元分析、边界磨损中磨损量的仿真;文献[11]对凸轮挺柱摩擦副建立了有限元数值模型,重点研究了表面形貌对其摩擦磨损性能的影响,并利用C语言程序实现了对磨损量的计算;文献[12]利用离散元法(discrete element method,DEM)直观地对表面形貌相互作用进行了模拟研究,模拟结果表明理想粗糙表面和刚性光滑平面相互作用后,表面粗糙度减小,且随着接触表面法向接近量的增加,磨损加剧;文献[13]利用离散元法来模拟摩擦磨损过程中第三体的动态形成过程,研究发现第三体的黏着性越强,则摩擦表面的第三体越厚,可以有效地降低材料的磨损。由于离散元在处理固体材料断裂、变形和累积损伤方面具有优势,而摩擦磨损过程正是材料受力变形、断裂的一种特殊情况,同时摩擦过程中,摩擦副间实际接触只发生在部分微凸体上,具有离散性质[14],所以用DEM更适合模拟摩擦磨损过程。

本文将基于DEM开发的二维颗粒流程序 (particle follow code in two dimensions,PFC2D)[15]引入到PEEK摩擦磨损动态过程的研究中,用数值模拟的方法,从微观层面上再现了PEEK摩擦界面的动态演变规律,以期为PEEK摩擦学性能的优化提供一些有益的参考。

1 PFC2D简介

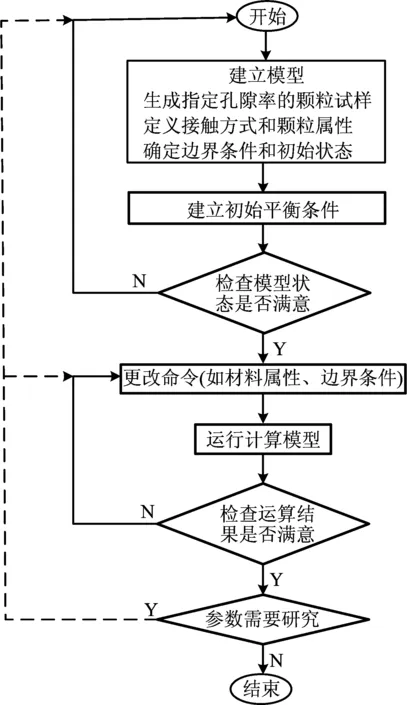

PFC2D是通过DEM来模拟球形颗粒介质的运动及相互作用。颗粒可以代表材料中的个体颗粒,也可以代表黏结在一起的固体材料,当黏结以渐进的方式破坏时,意味着材料发生破坏。利用DEM对离散材料进行模拟分析,可以得到任意时刻颗粒物质的复杂行为信息。PFC2D程序中颗粒单元运动遵循牛顿第二定律,单元间的接触遵循力和位移法则,程序的计算过程就是不断地重复对每个单元使用运动方程和对每个接触使用力和位移法则。PFC2D具体计算流程如图1所示。

图1 PFC2D计算流程

2 数值模型的建立及参数选取

2.1数值模型的建立

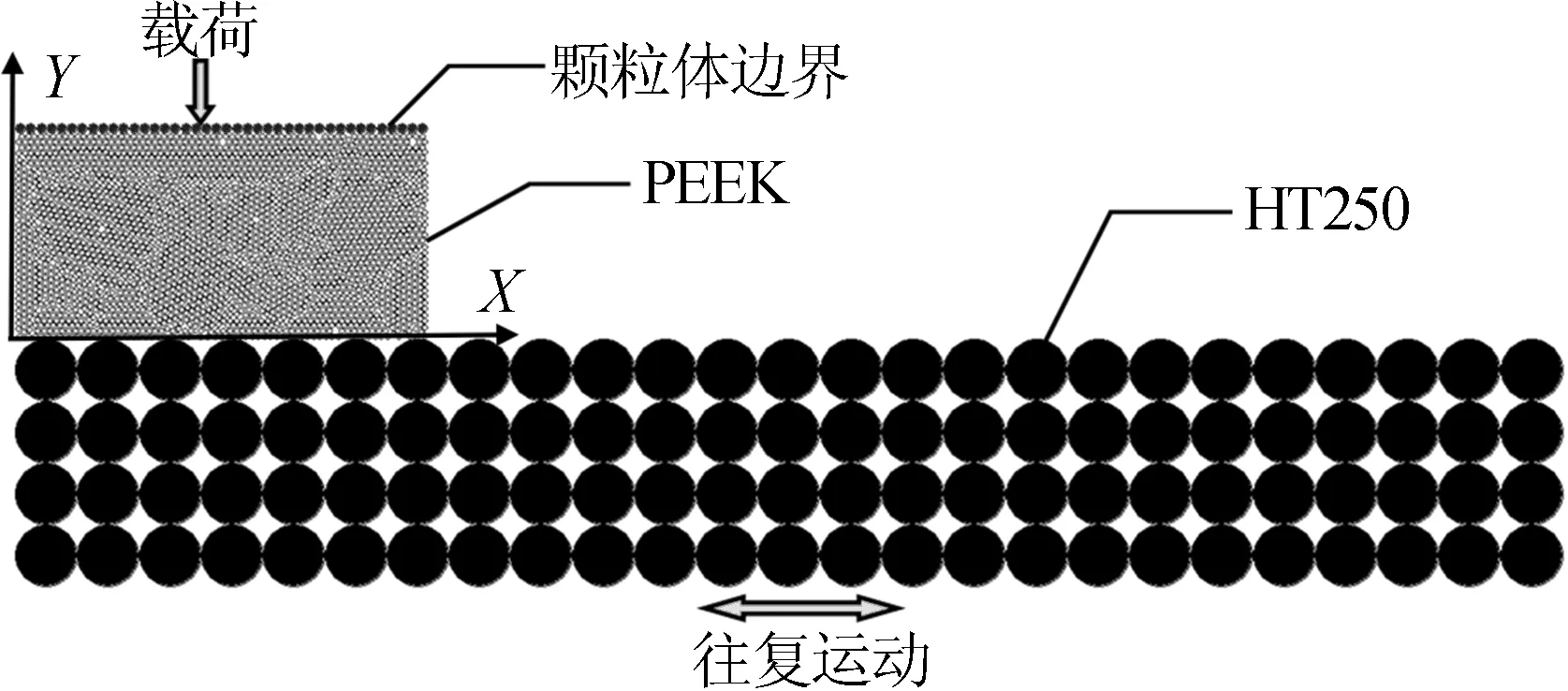

本文以聚醚醚酮/灰铸铁(PEEK/HT250)摩擦副为模拟对象,上试样为PEEK材料,由2 445个半径为0.15 μm的浅橙色球形颗粒随机分布在一个20 μm×10 μm的矩形盒内;下试样为HT250,由100个半径为1.5 μm的黑色球形颗粒组成,其尺寸为75 μm×12 μm。对上试样PEEK施加一个大小为3 MPa竖直向下的压应力,由于载荷只能加载在颗粒体边界上,故在PEEK材料上方设置一层无变形的刚性颗粒体边界颗粒层作为加载梁;对下试样施加一个大小为0.15 m/s的速度,使其做往复匀速直线运动。摩擦副的具体数值模型如图2所示。

图2 PEEK/HT250摩擦系统数值模型

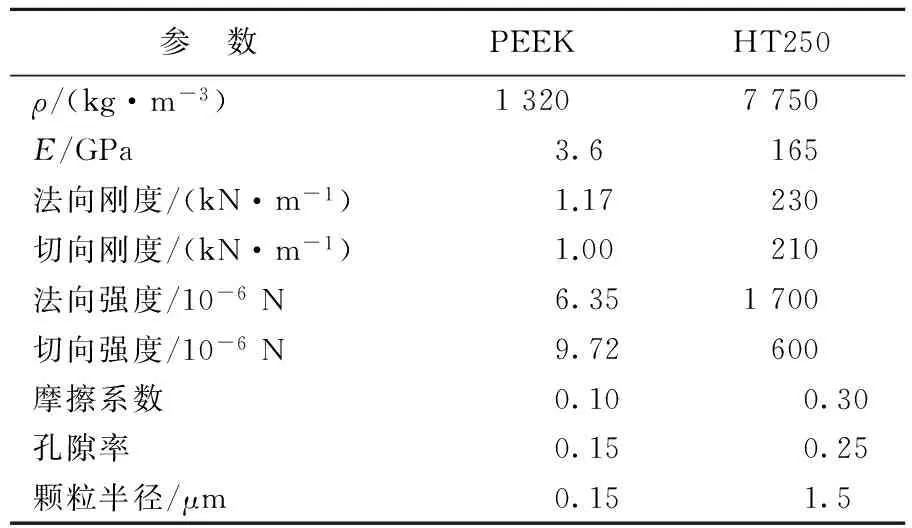

2.2模型细观参数的选取

数值模拟参数选择的准确与否直接关系模拟结果的真实性。利用PFC2D中的双轴实验[16-17],采用逆向模拟、反复试算的方法,使PEEK材料应力应变的数值模拟曲线与其物理实验曲线近似拟合,以此获得PEEK细观特性参数,下试样HT250细观参数是根据PFC2D软件手册中的计算公式求得。PEEK和HT250细观参数见表1所列。

表1 PEEK细观参数和HT250细观参数

2.3转移颗粒和磨损颗粒的定义

在摩擦过程中,PEEK基体在摩擦剪切力和法向压力的双重作用下,靠近摩擦界面的颗粒单元之间的连接键会逐渐发生断裂,颗粒会从PEEK基体脱落,脱落下来的这部分颗粒称之为磨损颗粒,即材料的磨损量;磨损颗粒中的一部分在一定条件下会与对偶件HT250颗粒单元之间建立新的连接键,“吸附”在HT250表面,形成转移膜,把这部分颗粒定义为转移颗粒。

3 模拟结果及分析

3.1PEEK摩擦磨损动态变化过程

3.1.1摩擦磨损过程模拟

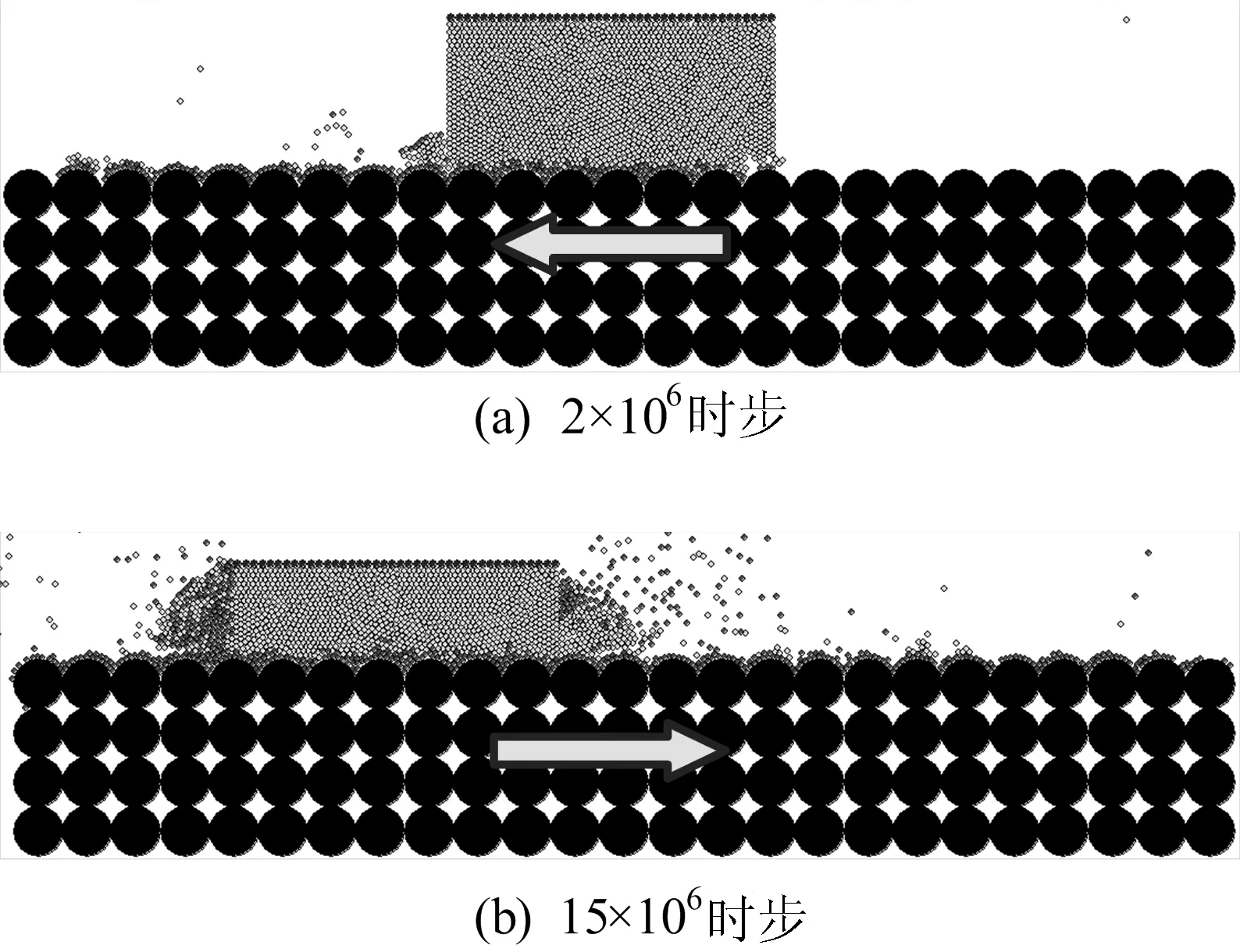

不同时步下PEEK/HT250摩擦磨损模拟图如图3所示。由图3可以看出,随着时步的增加,上试样PEEK的磨损颗粒数逐渐增加,表现为其体积逐渐减小;同时向下试样HT250表面转移的颗粒数也逐渐增加,表现为“吸附”在HT250表面的颗粒逐渐增加。当下试样的运动方向发生变化时,原本与下试样建立起连接键的转移颗粒在上试样的剪切挤压作用下,一部分和下试样颗粒间建立的连接键会重新断裂,原来的转移颗粒会重新变成磨损颗粒,进而被当做磨屑排出摩擦界面;而新形成的“空缺”又会被新的颗粒所替代。这也证实了转移膜的形成是一个不断黏着转移并伴有局部脱落与再修复的动态过程[18]。

图3 不同时步下PEEK/HT250摩擦磨损模拟图

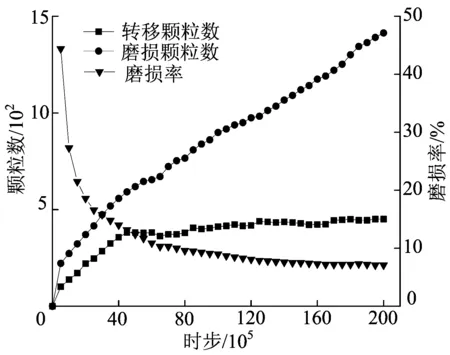

3.1.2摩擦转移、磨损、磨损率的变化

PEEK摩擦磨损过程中,转移、磨损颗粒数、材料磨损率随时步的变化如图4所示。从图4可以看出,在摩擦的初始阶段,随着时步的增加,转移颗粒数和磨损颗粒数均快速增加;一段时间后(约4×106时步),转移颗粒数变化趋于稳定,磨损颗粒数增速变缓。分析认为,由于在摩擦的初始阶段(磨合期),摩擦是PEEK和HT250的直接接触,摩擦大部分发生在接触峰点上,接触应力比较大,同时摩擦副本身表面粗糙度较大,造成了PEEK基体颗粒较容易脱落,磨损颗粒数急剧增加。在摩擦的初始阶段,HT250表面的“空缺”很多,表面粗糙对磨损颗粒具有一定的留集作用,从PEEK基体脱落的磨损颗粒更容易在HT250表面建立起新的连接键,形成转移膜,这是在摩擦的初始阶段转移颗粒数急剧增加的原因。一段时间后,HT250表面基本被转移颗粒所“占据”,即使有部分转移颗粒在上试样的剪切挤压作用下从下试样表面脱落,重新变成磨损颗粒,但所形成的“空缺”也会被新的转移颗粒迅速补上。所以随着摩擦的进一步进行,在HT250表面会形成一层均匀且稳定的转移膜,转移颗粒数逐渐趋于稳定。此时的摩擦界面不再是PEEK和HT250直接的滑动接触,而是转化为PEEK和PEEK的滑动接触,由于PEEK具有较低的摩擦系数和自润滑作用,而且此时转移膜形成得更加完整、充分,从而减小了摩擦,造成磨损颗粒数减小,表现为随着时步的增加,磨损颗粒数增速,即磨损率逐渐减缓。图4中磨损率=颗粒数/(时步×10-5)。

图4 转移、磨损颗粒、磨损率随时步的变化

3.2载荷对转移、磨损颗粒的影响

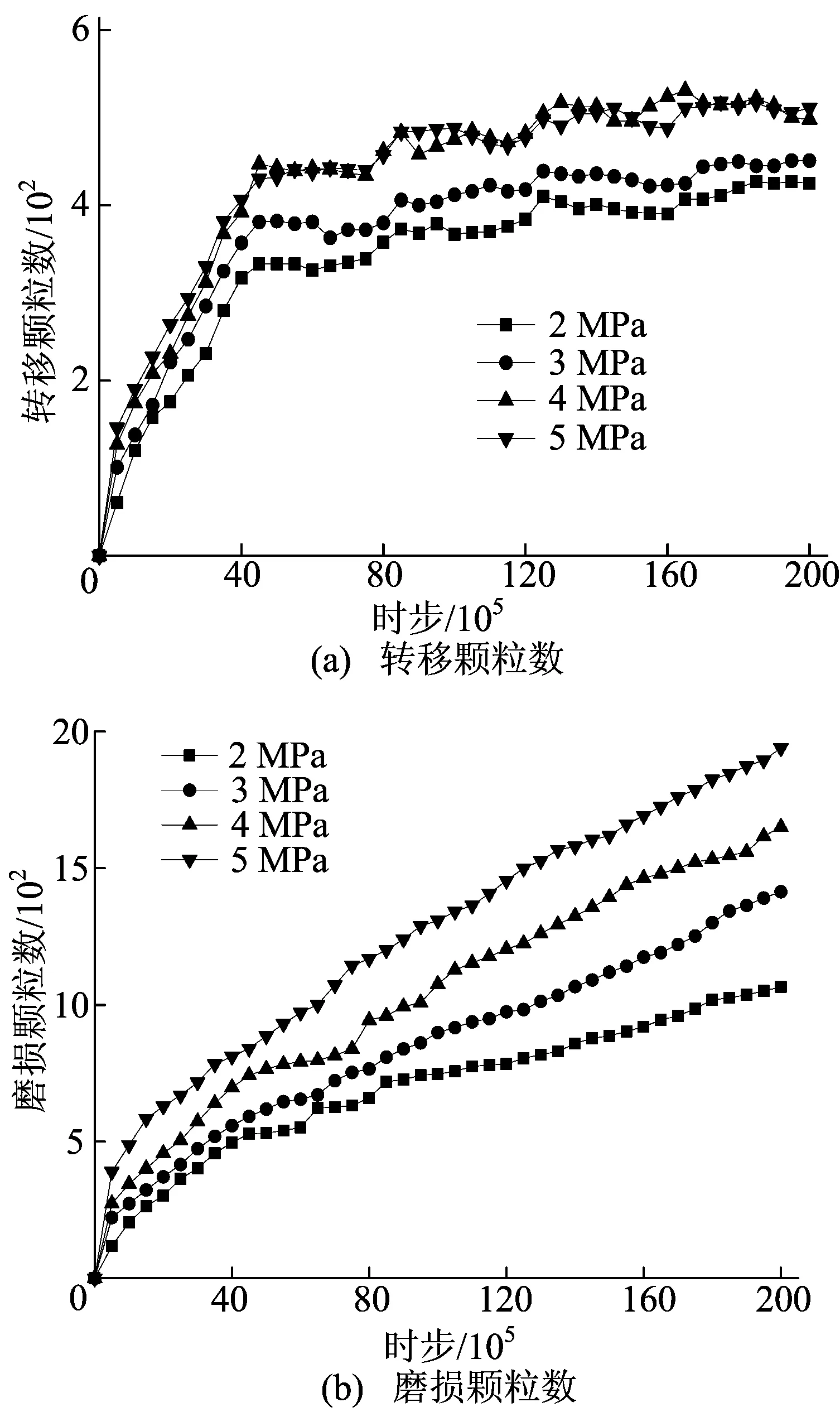

在相同滑动速度(0.15 m/s)和不同载荷时,转移颗粒、磨损颗粒随时步的变化曲线如图5所示。

图5 不同载荷下PEEK材料转移和磨损颗粒数

由图5可以看出,摩擦初始时,较大载荷对应着较多的转移颗粒,磨损颗粒数曲线在低载荷时上升速率更快;转移颗粒、磨损颗粒数均呈增加趋势,说明在一定范围内,载荷越大,PEEK与对偶件形成的转移膜越完整、充分,磨损量也越大。但是当载荷由4 MPa增加到5 MPa时,转移颗粒数的增幅不再明显,这是因为在较高的载荷下,摩擦界面黏着和压溃现象更加明显,两者共同作用会让转移颗粒频繁地出现局部脱落和补充的现象。磨损量随载荷的增加而增加是因为当载荷较大时,PEEK颗粒间连接键更容易断裂,从而更容易从基体脱落,造成磨损量的增加。

3.3速度对转移、磨损颗粒的影响

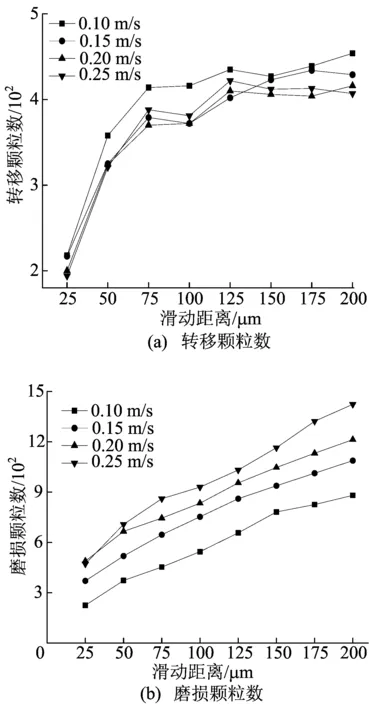

相同载荷(3 MPa)、相等行程、不同速度下,转移、磨损颗粒数随滑动距离的变化关系如图6所示。

图6 不同速度下PEEK材料转移和磨损颗粒数

由图6a可知,滑动距离较短时,转移颗粒数均随着滑动距离的增加而快速增加,说明在摩擦初始阶段,转移膜生成速度较快。此外,不同的速度对转移膜形成的影响不一样,较低速度对应着较高的转移颗粒,较低速度下反而有利于转移膜的生成,这是因为较高速度下磨损下来的PEEK颗粒具有明显的速度跟随性,跟随速度较大,相对来说不易在HT250表面形成转移膜。由图6b可以看出,随着相对滑动速度的增加,磨损颗粒数增多。

4 结 论

本文利用PFC2D二维颗粒流程序成功地对PEEK/HT250滑动摩擦副的摩擦磨损动态过程进行了数值模拟,从微观层面上定量地展示了摩擦转移、磨损的动态变化规律,并探讨了载荷、速度对PEEK摩擦磨损的影响。通过模拟分析得出如下结论。

(1) 在摩擦的初始阶段,PEEK转移颗粒数急剧增加,一段时间后,转移颗粒数趋于稳定,在对偶件表面形成较完整的转移膜。

(2) 在摩擦的初始阶段,材料磨损率比较大;随着转移膜的不断形成,材料磨损率减小,当转移膜达到动态稳定后,材料的磨损率趋于一个较小的稳定值。

(3) 在本文研究的参数范围内,随着载荷的增加,PEEK转移、磨损颗粒数均增加;在相等行程下,随着滑动速度的增加,转移颗粒数减小、磨损颗粒数增加。

[1]付国太,刘洪军,张柏,等.PEEK的特性及应用[J].工程塑料应用,2006,34(10): 69-71.

[2]田爱国,郭强.聚醚醚酮及其复合材料的特性与应用研究进展[J].工程塑料应用,2002,30(2):47-49.

[3]李恩重,郭伟玲,王海斗,等.聚醚醚酮摩擦学性能改性及其应用研究进展[J].材料工程,2013,21(1):91-96.

[4]DAVIM J P,CARDOSO R.Effect of the reinforcement of the PEEK against steel surface at long dry sliding[J].Wear,2009,266: 795-799.

[5]SUMER M,MIMAROGLU H A.Evaluation of tribological behaviour of PEEK and glass fibre reinforced PEEK composite under dry sliding and water lubricated conditions[J].Wear,2008,265: 1061-1065.

[6]李辉,杜华太,孙建军,等.聚醚醚酮复合材料摩擦磨损性能研究进展[J].工程塑料应用,2013,41(11):126-129.

[7]龙春光,戴文利,陈平.聚醚醚酮复合材料的转移膜研究[J].润滑与密封,2005,3(3):16-19.

[8]焦素娟,周华,杨华勇,等.填充聚醚醚酮复合材料在水润滑下的摩擦学特性研究[J].摩擦学学报,2003,23(5):385-389.

[9]PETERSEIM J,ELSING R,DEUERLER F.Simulation of sliding wear of hard-phase-containing metallic compound materials[J].Metal,1998,52: 643-651.

[10]陈怀松.边界润滑状态下往复摩擦磨损的数值仿真研究[D].武汉:武汉理工大学,2005.

[11]左玉梅,马力,唐少雄,等.内燃机凸轮挺柱磨损数值计算方法的研究[J].武汉理工大学学报(信息与管理工程版),2001,23(3):40-43.

[12]赵永春,刘小君,王伟,等.基于离散元法的表面形貌相互作用研究[J].合肥工业大学学报(自然科学版),2010,33(4):487-490.

[13]FILLOT N,IORDANOFF I,BERTHIER Y.Modelling third body flows with a discrete element method a tool for understanding wear with adhesive particles [J].Tribology International,2006,40: 973-981.

[14]刘小君,魏庆森,张彦,等.基于离散元法的粗糙表面摩擦过程数值模拟[J].合肥工业大学学报(自然科学版),2011,34(1): 23-27.

[15]周健,池永,池毓蔚,等.颗粒流方法及PFC2D程序[J].岩土力学,2000,21(3): 271-274.

[16]常明丰,裴建中,陈拴发.粘结颗粒材料双轴试验的数值模拟研究[J].材料导报B,2011,25(4):127-130.

[17]周健,池毓蔚,池永,等.砂土双轴试验的颗粒流模拟[J].岩土工程学报,2000,22(6):701-704.

[18]解挺,万媛媛,缪鹏,等.PTFE三层复合材料摩擦过程的界面动态迁移[J].润滑与密封,2010,35(2): 1-5.

(责任编辑胡亚敏)

Simulation of dynamic process of friction and wear of PEEK

XIE Ting,JIANG Kai,DING Ya

(School of Machinery and Automobile Engineering, Hefei University of Technology, Hefei 230009, China)

In this paper, the software of the particle flow code in two dimensions(PFC2D) developed by discrete element method(DEM) was employed to simulate the dynamic process of friction and wear of PEEK sliding against HT250.The dynamic evolution rules of the friction interface of PEEK during friction were investigated.The simulation results showed that in the initial stage of friction, the number of transferred particles and worn particles in the friction interfaces increased sharply, and the wear rate was high.The transferred particle layer, namely the transfer film, was formed on the HT250 surface during friction.As the formation of a complete transfer film, the number of the transferred particles gradually tended to be stable.Correspondingly, the wear rate gradually decreased and tended to be stable.The simulation results indicated that the formation and stabilization of the transfer film played a decisive role in the stabilization of the friction process.In the simulation, with the increase of load, the transferred particles and worn particles increased simultaneously; with the increase of sliding speed in a certain sliding distance, the transferred particles decreased, but the worn particles increased.Key words:polyetheretherketone(PEEK); transfer film; wear; discrete element method(DEM); simulation

2015-03-27;

2015-04-15

国家自然科学基金资助项目(51275144)

解挺(1963-),男,安徽合肥人,博士,合肥工业大学教授,硕士生导师.

10.3969/j.issn.1003-5060.2016.08.003

TH117.1

A

1003-5060(2016)08-1017-05