跨尺度、高深宽比惯性微开关制作工艺研究

杜立群,陈胜利,陶友胜,罗 磊,赵 明,刘双杰

(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024;2.大连理工大学辽宁省微纳米技术及系统重点实验室,辽宁大连116024;3.沈阳理工大学装备工程学院,辽宁沈阳110016)

跨尺度、高深宽比惯性微开关制作工艺研究

杜立群1,2,陈胜利2,陶友胜2,罗磊2,赵明2,刘双杰3

(1.大连理工大学精密与特种加工教育部重点实验室,辽宁大连116024;2.大连理工大学辽宁省微纳米技术及系统重点实验室,辽宁大连116024;3.沈阳理工大学装备工程学院,辽宁沈阳110016)

采用基于光刻和微电铸的多层UV-LIGA工艺在金属基底上制作了惯性微开关。研究了电铸面积对胶层内应力的影响,解决了胶层从基底脱落的问题。通过实验分析了电流密度对铸层层间结合力的影响,解决了铸层分层问题。通过煮沸无机酸的方式去除高深宽比金属微结构内的光刻胶,解决了SU-8胶去胶难的问题。最终,成功制作出外形尺寸为14 mm×11 mm×0.6 mm的跨尺度、高深宽比惯性微开关,其最小线宽为29.8 μm,最大深宽比为17∶1,从而克服了目前制作惯性微开关时基底易碎、需溅射导电种子层、整体尺寸小、深宽比低的局限性。

惯性开关;微电铸;UV-LIGA;跨尺度

惯性开关是一种用于检测冲击加速度的传感器,一般由质量块和弹簧组成。在冲击加速度的作用下,质量块运动到指定位置,与固定电极接触并产生电信号,以达到检测冲击加速度的目的。与传统的机械惯性开关相比,惯性微开关体积小、成本低、易集成,接口电路简单且性能优越,因此被广泛应用在汽车安全气囊、交通运输、安保设备及小口径武器弹药的保险和解除保险装置中。

UV-LIGA工艺是制作惯性微开关的有效手段,主要由光刻和微电铸2个步骤组成。在光刻阶段利用光刻胶制作掩蔽层图形,随后进行微电铸,通过电沉积获得金属微结构。目前,采用UV-LIGA工艺制造惯性微开关的方法是在玻璃或硅基底上溅射导电种子层,经光刻、电铸获得惯性微开关[1-3],但在制作过程中,玻璃或硅基底易碎裂,导致制作失败,且玻璃和硅的电导率低,电铸时需在基底上溅射导电种子层,增加了工艺复杂度。同时,用这些方法制作的惯性微开关整体尺寸小、深宽比低,不适用于质量块移动距离长和质量大的场合,安装和集成难度大。

本文采用多层UV-LIGA工艺在金属基底上制作了跨尺度(从毫米级到微米级)、高深宽比(最大深宽比为17∶1)的惯性微开关,解决了制作过程中基底易碎裂的问题,且无需溅射种子层,工艺过程简单,制作成本低。同时,该方法突破了现有方法制作惯性微开关整体尺寸小和深宽比低的局限,解决了跨尺度金属微器件制作时胶层易从基底脱落的问题,以及多层金属微结构层与层之间结合力差而导致的铸层分层问题,为在金属基底上制作跨尺度、高深宽比的金属微结构提供了有益的参考。

1 惯性微开关的制作

惯性开关由基板、隔爆板、后座滑块、转销和弹簧五部分组成。首先需分别制作各个部件,然后进行微装配,以获得惯性开关。基板高度为600 μm,隔爆板、转销和后座滑块的高度为500 μm,后座滑块的最小线宽为29.8 μm、最大深宽比为17∶1。

由于制作的器件高度达到500 μm以上,故采用多层UV-LIGA工艺进行制作。此外,因组成惯性微开关的5个器件均采用相同的工艺方法制作,因此本文仅以基板为例详述,另外4个器件的制造工艺流程可参照基板进行。

1.1基板制作工艺

由于基板高度为600 μm,故需采用6次光刻、6次电铸完成整个器件的制作。具体流程见图1。

图1 多层UV-LIGA工艺制造基板的流程

第一层制作工艺:基板第一层高度为50 μm,需经过光刻和电铸两步完成微结构的制作。

(1)光刻。首先,在完成预处理的钢基底上旋涂SU-8 2075光刻胶,并放在水平面上静置30 min自平整,以减弱边珠效应;然后,将自平整好的SU-8胶置于85℃条件下前烘2 h;冷凉后,用SUSS MA6型曝光机对SU-8胶曝光,曝光剂量为11 mW/cm2、30 s;再将SU-8胶放在85℃的热板上后烘3 min,将后烘完成的胶膜放入显影液中显影。显影后,可获得掩蔽层图形。

(2)微电铸。电铸液的配方如下:Ni(NH2SO3)2· 4H2O(550 g/L)、NiCl2(10 g/L)、H3BO3(35 g/L)、润湿剂(0.1~0.15 g/L)。电铸液的pH值为3.7~4.2,电铸温度为50℃。将电流密度设为0.3 A/dm2,持续1 h;再将电流密度调节为1 A/dm2,持续5 h,可得到高度为50 μm的第一层金属微结构。

第二层至第六层制作工艺:基板第二层至第六层的制作高度均为110 μm。首先,在前一层所制微结构的基础上,通过SU-8光刻工艺得到本层掩蔽层图形;然后,通过微电铸工艺获得本层金属微结构。以此类推,通过6次光刻和6次电铸完成整个器件的制作。

去胶:将完成6次电铸的微结构器件放入煮沸的无机酸中,去除光刻胶。

1.2后座滑块制作工艺

后座滑块的总高度为500 μm,共需通过6次光刻、6次电铸完成整个器件的制作。第一层高度为50 μm,第二层至第六层高度均为90 μm。同时,后座滑块、隔爆板和转销共用一块掩膜板,3个部件的制作工艺相同。

1.3弹簧制作工艺

弹簧的总高度为50 μm,采用1次光刻、1次电铸即可完成整个器件的制作。

1.4微装配

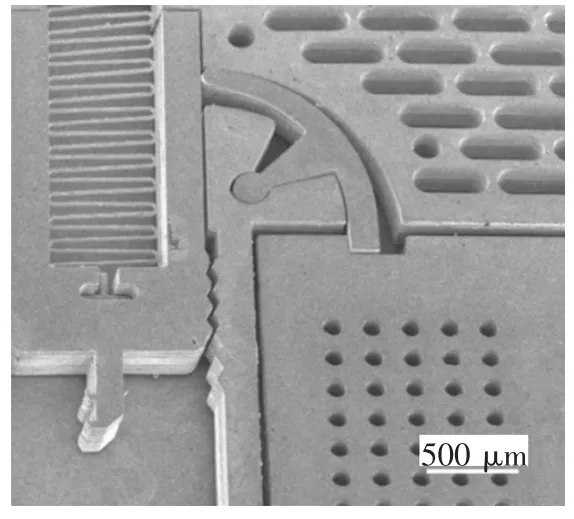

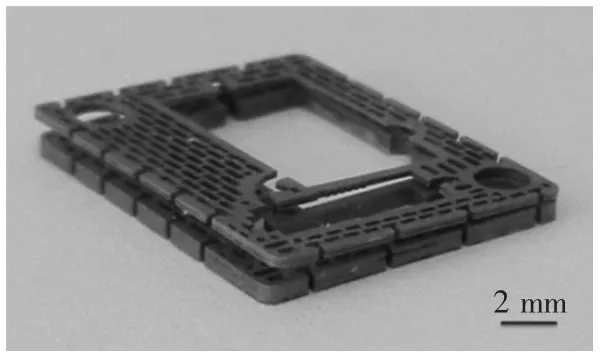

微器件的拾取、定位、组装均在微操作工作台上完成。装配时,按相互配合关系确定各部件装配的先后顺序为:后座滑块、弹簧、转销、隔爆板。制作得到的惯性开关局部SEM照片见图2。

图2 制作完成的惯性微开关

2 结果分析与讨论

2.1胶层内应力

在电沉积过程中,受析氢和晶格错配等因素的影响,铸层内部会产生应力[4]。本电铸条件下沉积得到的应力为压应力,铸层在压应力作用下膨胀并挤压胶层,增大了胶层的内应力,从而会降低胶层和基底的结合力。如果胶层内应力过大,使胶层和基底的结合力低于临界值,胶层就会从基底脱落,导致制作失败。

由于SU-8胶和金属基底的结合力差,胶层在应力作用下易从基底脱落。且组成惯性开关部件的整体尺寸大,其中基板尺寸达到14 mm×11 mm,与小尺寸的微器件相比,在相同的沉积应力作用下,铸层变形量大,铸层对胶层的挤压作用强,所以胶层内应力问题是惯性开关制作的瓶颈问题。

降低胶层内应力可通过降低铸层内应力的方式来解决。现有的降低铸层内应力的方法有:调整电铸液组分(氯离子、硼酸含量等)[5-6]、调整电铸环境参数(pH、温度等)[7]和超声电铸等。然而,对电铸液组分和电铸环境参数进行调整并不能完全消除铸层内应力。这是因为电铸需长时间完成,电铸液中各物质的含量会随着电铸过程的进行而改变,如pH值上升、硼酸结晶析出、水蒸气挥发等,因此,应力不可能一直维持在最低水平。由于制作的微器件整体尺寸大,因铸层挤压产生的内应力仍会导致胶层从基底脱落。此外,长时间超声电铸会破坏胶层和基底的结合情况,导致胶层从基底脱落,所以超声电铸也不适用于胶层与基底结合力差的环境中。

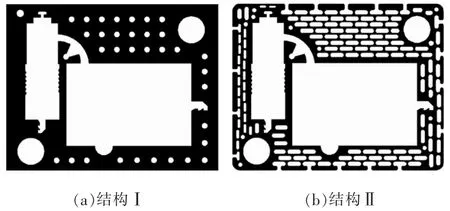

为有效解决胶层从基底脱落的问题,本文采用结构优化的方法,通过减小铸层面积来降低胶膜的内应力。该方法操作简单、成本低,不需额外的设备。在惯性微开关的5个部件中,基板的电铸面积最大、高度最高,故基板胶层的内应力问题最突出,也是器件制作的核心问题。在制作基板时采用2种结构方案来降低胶层内应力。如图3所示,结构I的面积为81.2 mm2,结构Ⅱ的面积为52.8 mm2,比结构I减少了35%。

图3 基板的2种制作结构

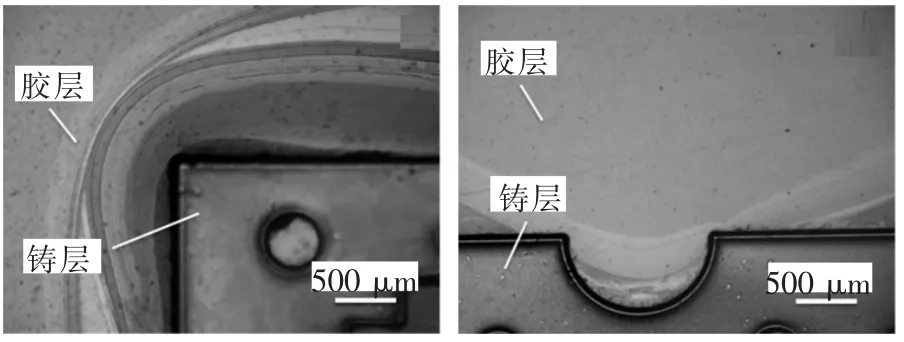

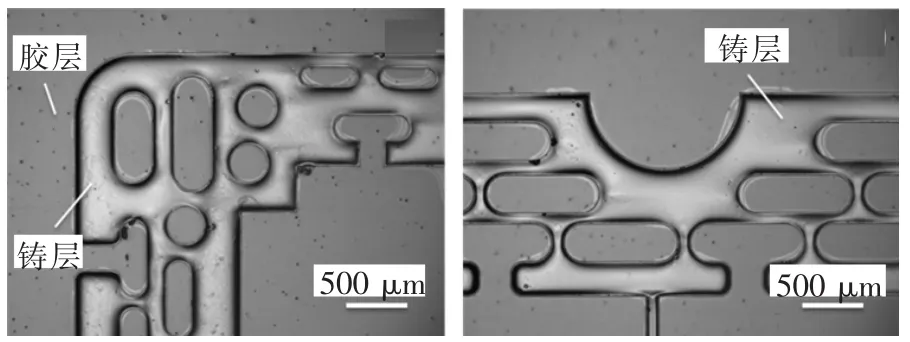

为了研究不同电铸面积对胶层内应力的影响,在相同的电铸实验条件下制作结构I和结构Ⅱ。图4是结构I不同位置处的胶层从基底脱落的情况。从其水渍状污迹显示,SU-8胶和基底之间的空间已被电铸液填充,SU-8胶和基底已分离。图5是结构Ⅱ不同位置处的胶层从基底脱落的情况。与结构I相比,结构Ⅱ中的胶层从基底脱落的情况已得到明显改善,胶层的应力得到了有效降低。因此,通过减小基板电铸面积可有效降低胶层内应力。

图4 电铸后结构I不同位置处的胶层从基底脱落的情况

图5 电铸后结构Ⅱ不同位置处的胶层从基底脱落的情况

2.2层间结合力

在高深宽比金属微结构的制作方法中,与LIGA技术[8]和微细电火花线切割技术[9]相比,多层UV-LIGA技术同时具备成本低和精度高的优点。因此,本惯性微开关使用多层UV-LIGA工艺制作。

多层UV-LIGA工艺是采用铸层一层一层叠加的方式来获得高深宽比的微结构。但在制作过程中,如果层与层之间的结合力差,会使微结构发生分层而导致器件制作失败。图6是去胶后发生分层的基板。在本工艺过程中,由于所制部件的最高深宽比达到17∶1,除弹簧外每个部件均需制作6层以满足设计高度的要求。制作层数的增加,增大了器件分层的风险。为了防止器件分层、提高制作成功率,本文采用等离子去胶、低电流密度预铸的方法以增强层间结合力。

图6 去胶后铸层的分层情况

(1)等离子去胶

显影后,高深宽比微结构的狭槽内会有SU-8胶残留,它会阻碍镍离子的沉积,降低铸层与铸层之间的结合力。为了提高界面间的结合力,在工艺过程中用等离子去胶机(DQ-500)处理金属表面。在等离子的轰击下,残留的SU-8胶变成H2O和CO2等小分子,从金属表面脱离。但等离子处理会升高铸层和胶层的温度,增大内应力。因此,综合考虑后,处理时间被确定为15 min,功率为45 W。

(2)低电流密度预铸[7,10]

电沉积时,铸层的界面结合力具有随着电流密度减小而增大的趋势。这是由电流密度和过电位的关系及阴极表面局部放电现象所决定的。

电流密度i和过电势ηk满足如下关系:

式中:A、B为常数,即电流密度和过电势为正相关。

由式(1)可知,电铸时减小电流密度会降低阴极过电势,导致阴极极化度降低,金属离子在阴极表面形成吸附原子的速率减小。根据局部放电理论可知,此时镍离子的沉积过程主要受吸附原子在阴极表面扩散速率的影响。由于吸附原子的成核速率较低,吸附原子有足够的时间充分扩散到低能量点进行沉积,这使得界面处系统的自由能降低,系统稳定程度提高。最终,电流密度减小,使界面的结合力得到提高。

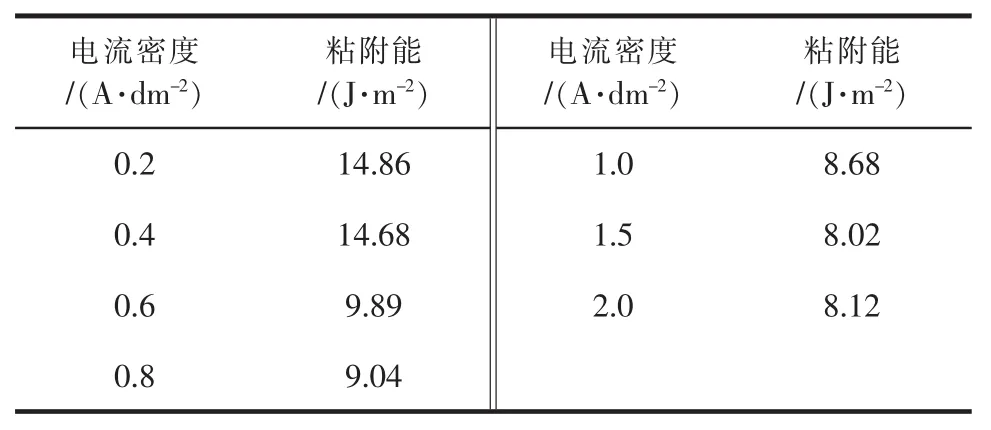

采用划痕法测量不同电流密度下电沉积所获得铸层的粘附能,并用粘附能定量地表示铸层结合力的大小。测量结果见表1,每组数据均测量3次取平均值。可见,粘附能随着电流密度的增大而减小,电流密度为0.2 A/dm2时的铸层粘附能比电流密度为1.0 A/dm2时提高了71%。因此,本文采用低电流密度预铸方法来提高层间的结合力。在电铸开始阶段使用0.3 A/dm2预铸1 h,然后将电流密度调整至1.0 A/dm2,以增加电沉积效率。

表1 划痕法测量铸层粘附能的结果

采用上述措施后,铸层的层间结合力得到了提高,分层的问题得以解决,制作成功率达到94.4%。

2.3SU-8胶的去除

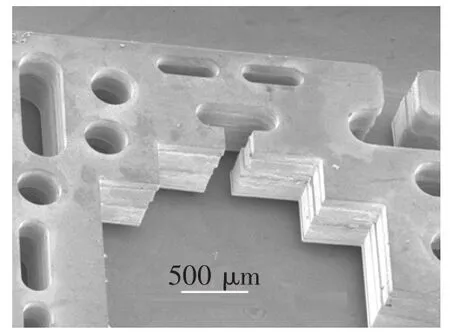

在制作惯性微开关的过程中,当SU-8胶后烘之后形成致密的交联网络,使SU-8胶膜很难去除。没有交联充分的SU-8胶可用去胶剂Remover PG去除,但不能去除交联充分的SU-8胶或高深宽比狭缝、孔洞内的SU-8胶。考虑到镍材料对强酸的耐腐蚀性能较好,本文用煮沸的无机酸去除SU-8胶,去胶后的基板见图7。可见,该方法能干净地去除微结构内部的SU-8胶,从而获得轮廓清晰的微结构。

图7 去除SU-8胶后的基板SEM图(40×)

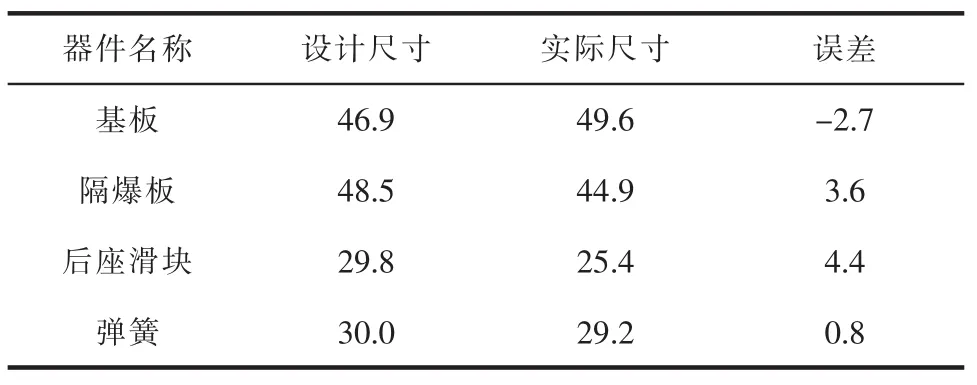

但经无机酸腐蚀后,铸层表面变得粗糙,微结构的尺寸精度被降低。因此,在去胶完成后应将微结构立即从煮沸的无机酸中取出,减少无机酸对微结构的长时间腐蚀。去胶后的惯性微开关部分关键尺寸误差见表2,结构的尺寸精度满足使用要求。

表2 惯性微开关的制造误差 μm

3 结论

本文根据惯性微开关在小口径武器弹药的保险和解除保险装置中的使用需求,提出了采用多层UV-LIGA工艺在金属基底上制作金属惯性微开关的新方法,解决了制造过程中胶层内应力大、铸层层间结合力低等问题,成功制作出跨尺度、高深宽比的惯性微开关,其尺寸为14 mm×11 mm×0.6 mm,最小线宽为29.8 μm,最大深宽比为17∶1。该工艺方法解决了目前惯性微开关制作时基底易碎、需溅射导电种子层的问题,突破了整体尺寸小、深宽比低的局限,为在金属基底上制作跨尺度、高深宽比的微器件提供了一种可行的参考方案。

[1]蔡豪刚,杨卓青,丁桂甫,等.基于非硅衬底的微机电系统惯性开关的研制 [J].机械工程学报,2009,45(3):156-161.

[2]朱斌,杨卓青,陈文国,等.一种新型三维多方向敏感的非硅微机械惯性开关 [J].振动与冲击,2013,32(5):104-107.

[3]GERSON Y,SCHREIBER D,GRAU H,et al.Meso scale MEMS inertial switch fabricated using an electroplated metal-on-insulator process[J].Journal of Micromechanics and Microengineering,2014,24(2):25008-25015.

[4]谭志成.微电铸铸层内应力的研究[D].大连:大连理工大学,2014.

[5]TSURU Y,NOMURA M,FOULKES F R.Effects of boric acid on hydrogen evolution and internal stress in films deposited from a nickel sulfamate bath[J].Journal of Applied Electrochemistry,2002,32(6):629-634.

[6]钱建刚,李彭瑞,李海婷.溶液组分对电铸镍组织和力学性能的影响[J].航空材料学报,2014,34(2):11-16.

[7]PARK D S,SINGH V,YOU B H,et al.Control of internal stress for high quality nickel large area mold inserts[C]//ASME2009InternationalMechanicalEngineering Congress and Exposition.Lake Buena Vista,Orlando,2009:263-269.

[8]KERDLAPEE P,WISITSORAAT A,PHOKARATKUL D,et al.Fabrication of electrostatic MEMS microactuator based on X-ray lithography with Pb-based X-ray mask and dry-film-transfer-to-PCB process[J].Microsystem Technologies,2014,20(1):127-135.

[9]DU Liqun,WANG Aoan,ZHAO Ming,et al.The fabrication of trans-scale micro-fuze safety device[J].Key Engineering Materials,2014:609-610,796-800.

[10]DU Liqun,LI Yonghui,LIU Jianfei.Influence of current density on the interfacial bond strength of electroformed layers[J].Micro and nano letters,2012,7(5):402-406.

Study on Fabrication Process of Cross-scale Micro Inertial Switch with High Aspect Ratio

Du Liqun1,2,Chen Shengli2,Tao Yousheng2,Luo Lei2,Zhao Ming2,Liu Shuangjie3

(1.Key Laboratory for Precision and Non-traditional Machining Technology of the Ministry of Education,Dalian University of Technology,Dalian 116024,China;2.Key Laboratory for Micro/Nano Technology and System of Liaoning Province,Dalian University of Technology,Dalian 116024,China;3.School of Equipment Engineering,Shenyang Ligong University,Shenyang 110016,China)

The micro inertial switch was fabricated on metal substrate by using multi-layer UVLIGA process based on photolithography and micro electroforming.The effect of electroforming area on internal stress of photoresist layers was studied,and the detachment problem of photoresist layers caused by high internal stress was solved.The influence of current density on adhesive force between different electroforming layers was analyzed based on experiments,and the detachment problem of electroforming layers was solved.The photoresist in metal microsturcture with high aspect ratio was removed by boiling inorganic acid,and the problem of SU-8 removal was solved.Eventually,a crossscale micro inertial switch with high aspect ratio was fabricated successfully.The overall size of the inertial switch is 14 mm×11 mm×0.6 mm,the smallest line width is 29.8 μm and the highest aspect ratio is 17∶1.The method proposed does not need to sputter conductive seed layer and breaks the limitation of substrate fragmentation,small size and low aspect ratio of the existing methods.

inertial switch;micro electroforming;UV-LIGA;cross-scale

TG662

A

1009-279X(2016)04-0026-04

2016-04-14

国家自然科学基金资助项目(51375077);国家高技术研究发展计划(863计划)资助项目(2015AA042701)

杜立群,女,1966年生,教授。