大厚度工件电火花线切割加工多次切割腰鼓度成因研究

李凌铃,刘志东,闫 昊,黄加林

(1.上海无线电设备研究所,上海200090;2.南京航空航天大学机电学院,江苏南京210016)

大厚度工件电火花线切割加工多次切割腰鼓度成因研究

李凌铃1,刘志东2,闫昊2,黄加林1

(1.上海无线电设备研究所,上海200090;2.南京航空航天大学机电学院,江苏南京210016)

为研究往复走丝电火花线切割加工在大厚度工件多次切割时形成腰鼓度的成因,对厚度为185 mm的工件进行了多次切割实验,通过改变工作液电导率、电极丝走丝速度、修刀补偿量和电极丝直径等条件,对加工形成的腰鼓度进行了测试及分析。结果表明:大厚度切割过程中,两极之间的脉冲放电爆炸力是产生腰鼓度的主要原因,通过增加电极丝直径以提高电极丝截面惯矩,可减小因放电爆炸力对电极丝形成的挠度,从而减小腰鼓度误差值。

电火花线切割加工;大厚度;多次切割;腰鼓度

电火花线切割加工广泛用于航空航天、核工业和汽车制造等领域的精密、复杂、不规则形状的难加工导电材料的加工[1]。往复走丝的一个显著优点就是能对大厚度零件进行切割,如厚度在150 mm以上的注塑模模芯及大厚度直壁异形零件[2],而对于表面质量要求较高的工件,目前一般采用多次切割的工艺方法。

通常,往复走丝电火花线切割加工的多次切割工艺被认为仅适合加工厚度小于100 mm的工件。其原因在于工件厚度增加后,多次切割后的工件呈现一定的腰鼓度,即尺寸中间大、两端小,甚至出现工件中间修整不到的问题,影响了工件精度,使往复走丝电火花线切割无法应用于100 mm以上厚度的精密模具及产品的多次切割。

采用水浴温度控制燃料气流量,由于水浴温度的干扰因素较多,如风量和燃料气的配比、燃料气压力、水浴液位、燃料气的流量、入口LNG的压力、流量等,单纯的单回路控制几乎无法取得较好的控制效果,很难满足正常的生产需求。采用气化器出口NG的温度控制燃料气流量也是如此。

本文通过实验分析了多次切割形成腰鼓度的原因及各因素的影响,在确定了主要因素的同时,提出了相应的解决措施。

1 实验条件及方法

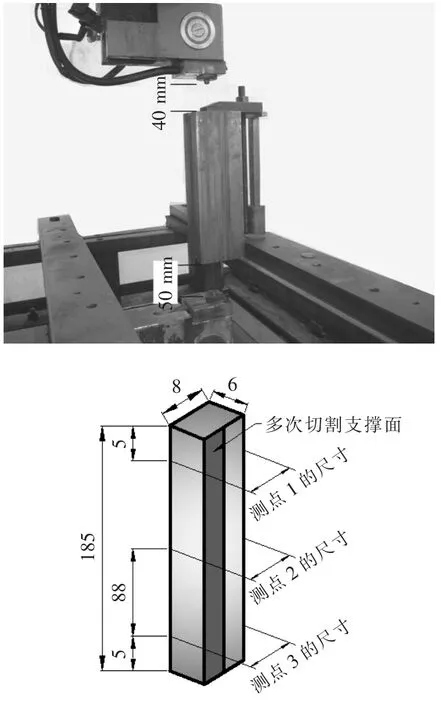

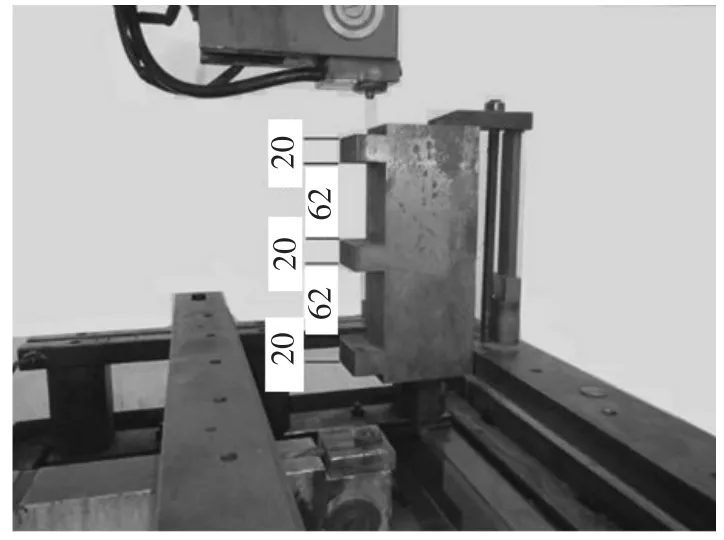

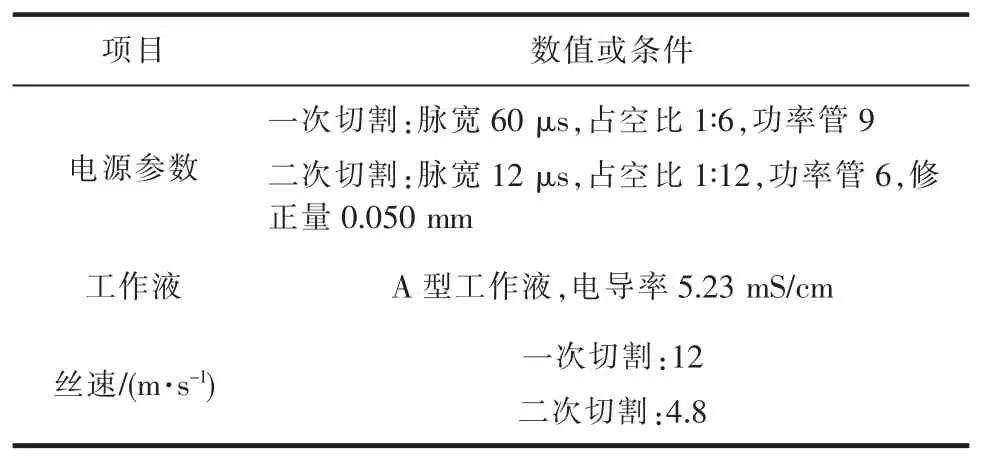

实验选用往复走丝电火花线切割机床,并采用环形导丝器和恒张力装置,以使走丝系统稳定。工件材料为调质处理后的Cr40,通过切割长8 mm、宽6 mm、高185 mm的长方体,并用精度0.001 mm的数显式千分尺分别测量5、93、180 mm高度的尺寸值来衡量腰鼓度误差大小。电极丝直径0.18 mm,长300 m。实验现场及工件尺寸见图1。

图1 加工现场及工件尺寸

2 腰鼓度主要影响因素分析

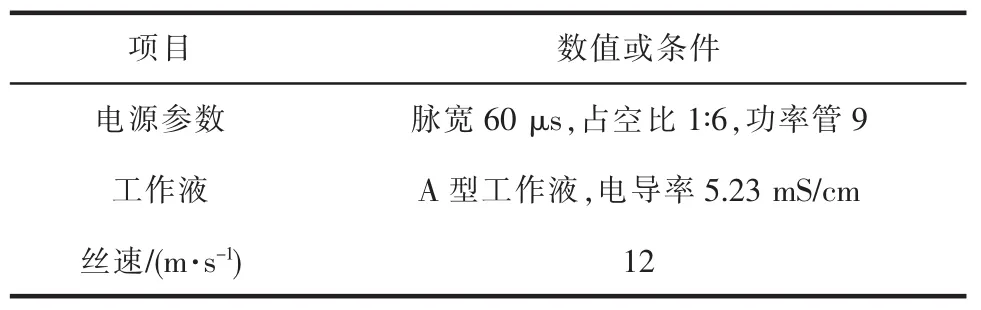

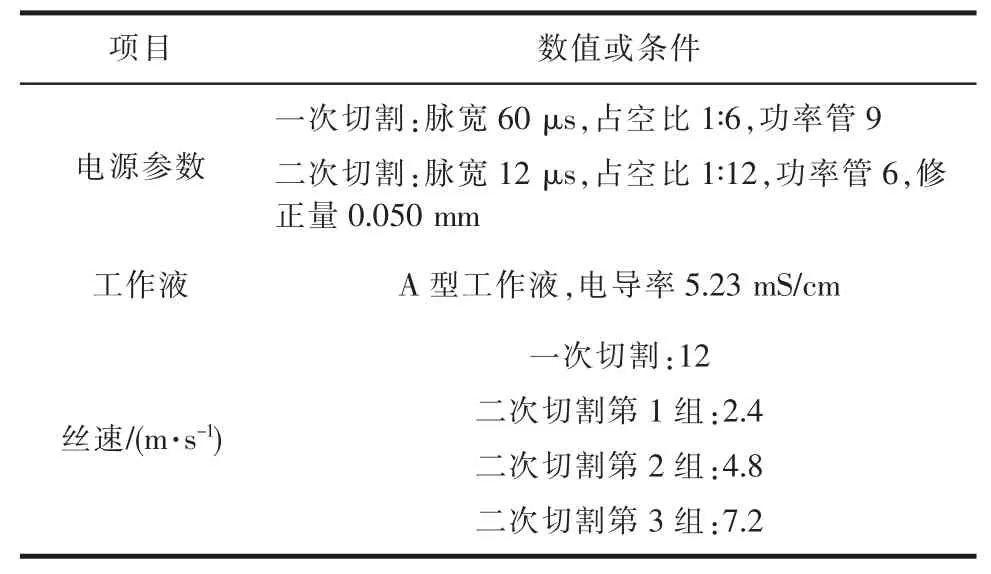

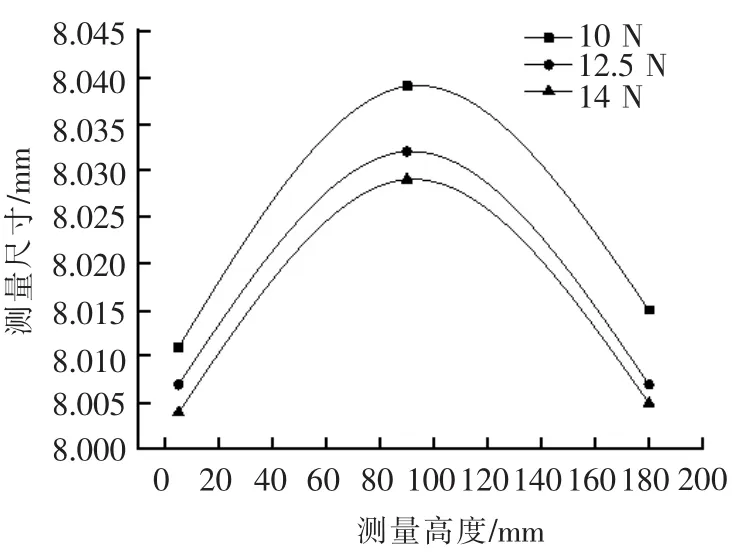

一次切割工件的实验条件见表1,腰鼓度测量结果见图2。可看出,一次切割工件的腰鼓度误差为0.001 mm,基本可忽略。这是由于一次切割是双面对称余量加工,此时电极丝是在一个基本封闭的环境中进行切割加工的,对电极丝振动的阻尼作用较大,同时也有利于电极丝在切缝中的稳定。

2.3二次切割修正量的影响

2.4电极丝张力的影响

表1 一次切割实验条件

多次切割工件产生腰鼓度误差的主要原因是工件不同高度的脉冲放电概率不均匀,导致工件蚀除量的差异,而产生放电概率不均匀的因素主要是电场分布的影响和电极丝刚性的不同。以下将从工作液电导率、电极丝走丝速度、切割修正量及电极丝张力等方面讨论其影响规律。

图2 一次切割工件的腰鼓度误差值

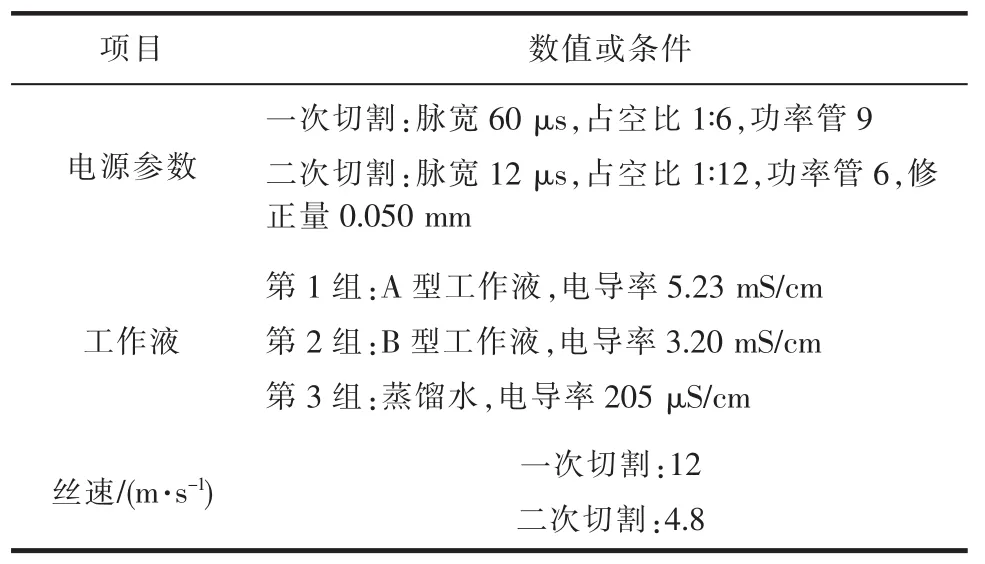

2.1工作液电导率的影响

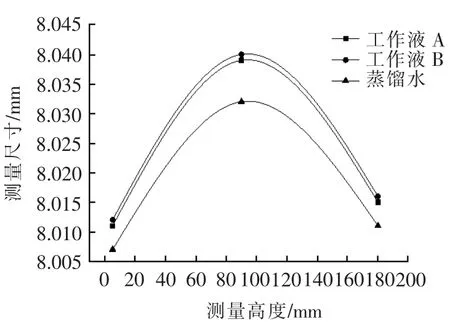

分别以市面广泛使用的工作液A、B和蒸馏水进行多次切割实验,实验条件见表2。由实验结果可知,3种工作液切割的腰鼓度误差实测值分别为0.028、0.028、0.025 mm。由图3可看出,工作液A、B切割的腰鼓度误差基本相等,而蒸馏水切割后的工件尺寸整体减小,腰鼓度误差减小了0.003 mm。

表2 工作液电导率影响实验条件

图3 工作液电导率对工件腰鼓度误差的影响

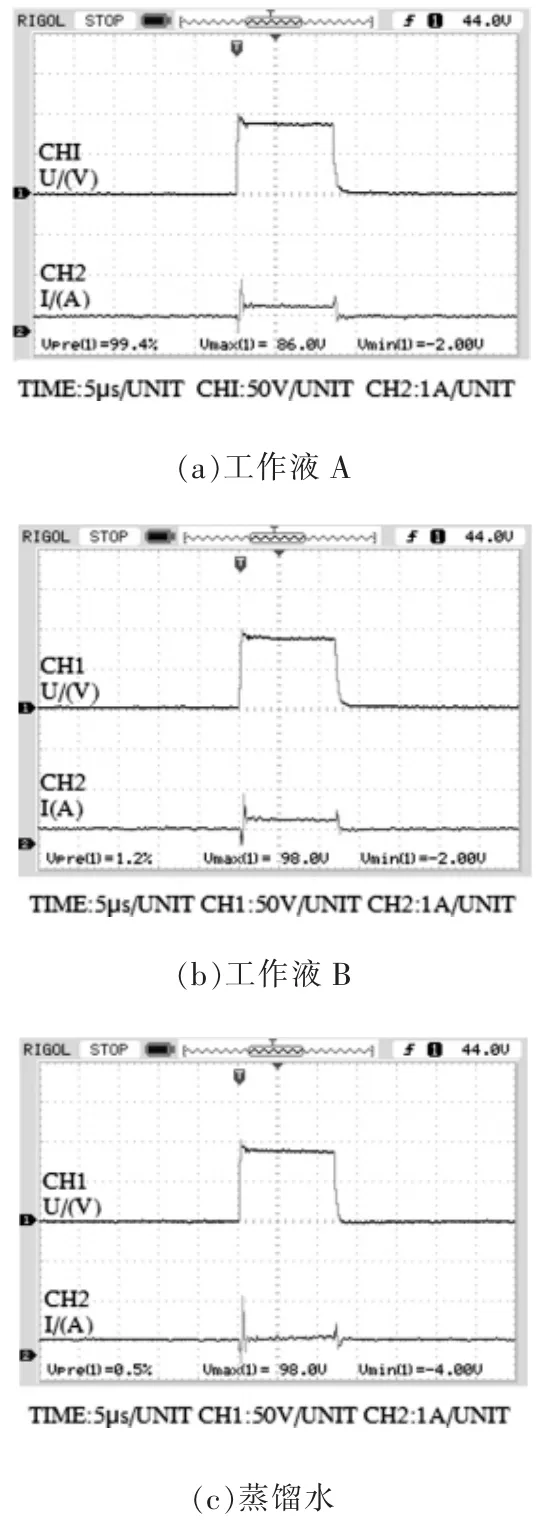

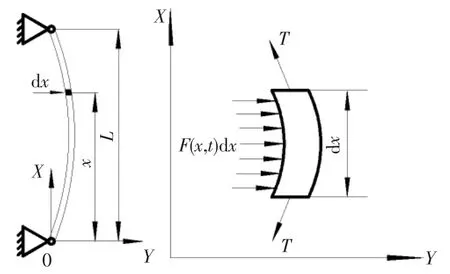

将机床上、下导丝器之间的电极丝简化为跨度为L的简支梁[7],即将上、下导丝器的2点视为2个支点(图12)。

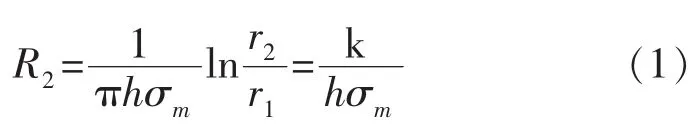

式中:r1为电极丝半径;r2为放电间隙加电极丝半径;h为工件高度;σm为工作液电导率。

3.2分析讨论

图4 电火花线切割放电原理图

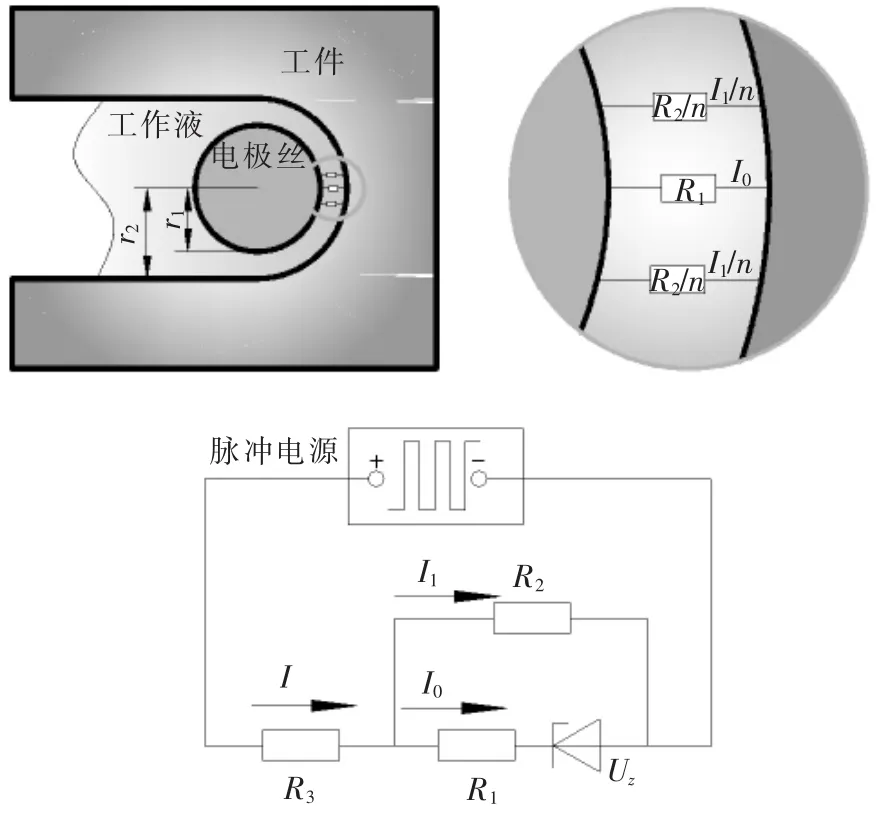

由式(1)可看出,极间工作液电阻R2与工件高度h、工作液电导率σm成反比关系。在切割大厚度工件过程中,h越大,σm也越大,则R2越小,流过其电流I1越大。若设总电流I为定值,则实际放电电流I0减小。3种工作液的实测漏电流波形见图5。

图5 不同工作液空载状态的漏电流大小

在实际加工过程中,蒸馏水切割时的漏电流较小,故放电脉冲能量大,蚀除工件体积较多。因此,实际工件相对尺寸整体小于工作液A、B加工的工件尺寸,但腰鼓度误差减小并不明显。

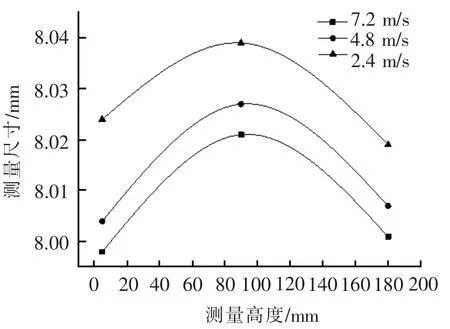

2.2二次切割电极丝走丝速度的影响

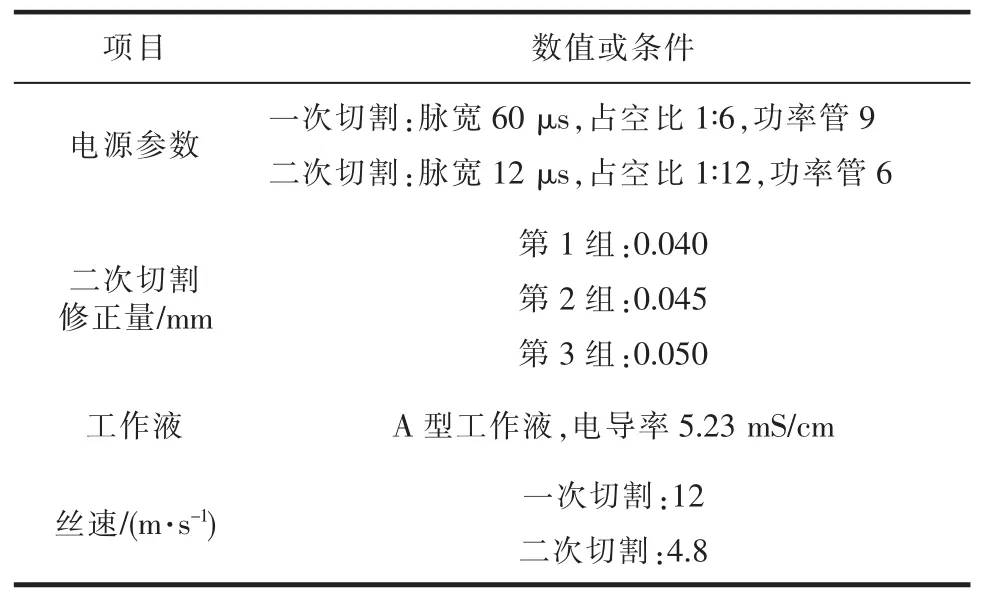

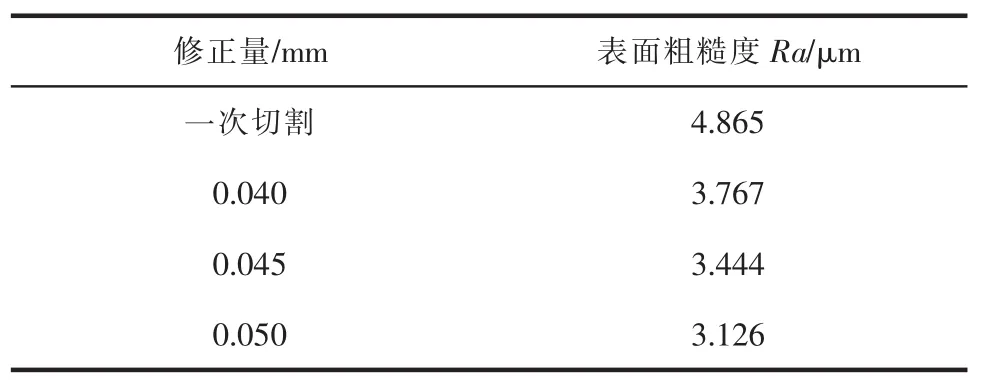

通过改变二次切割过程中的修正量进行实验,实验条件见表4。如图7所示,随着二次切割修正量的增大,工件两端蚀除量增加,但中间部分蚀除量不明显,腰鼓度误差增大。但二次切割修正量越小,一次切割时的工件表面在二次切割时没有完全蚀除,故表面粗糙度较差。各修刀补偿值下切割工件的表面粗糙度值见表5。

表3 二次切割电极丝走丝速度影响实验条件

图6 二次切割电极丝走丝速度对工件腰鼓度误差的影响

工件在车间流转过程消耗的能量为搬运能耗。车间有h种搬运设备Hq(q=1,2,h),工件Jj在搬运设备Hq上的额定容量为Wjq,若加工批量Bji大于额定容量Wjq,可选择多台设备同时搬运。子批量Nji的工序Ojils在机床Mm上完工后通过搬运设备Hq将子批量Nji搬运至工序Ojil(s+1)所选机床Mm′处的搬运能耗

杭州市富阳区国土资源行政复议诉讼情况分析与对策(王双钢) ...................................................................1-49

在工件二次切割过程中分别采用不同的走丝速度,实验条件见表3。如图6所示,随着二次切割时电极丝走丝速度的增大,工件尺寸呈整体减小趋势。这是由于随着丝速提高,电极丝摆脱短路的能力增加,脉冲利用率提高,蚀除量增加;同时,丝速提高有利于蚀除产物及时排出,减少了对蚀除产物的重复放电,能量利用率提高[5]。此外,腰鼓度误差并没有减小。

综上所述,静压差法测得的风机风量会大于真实风量,动压法测得的风机风量更接近于真实风量,动压法风机风量测试结果误差小于静压差法。

外秦淮河的水力流通性相对较好,且部分河段生长有大型水生植物;运粮河由于下游外秦淮河闸控影响而造成滞留,甚至部分倒流;内秦淮河水体流速极缓。因此,3个河段的平均APA分布与水力流通性的关系较为显著。Q2、Y2位于七桥瓮生态湿地公园,大型水生植物生长较为丰富,因此它们APA值明显高于外秦淮河其他点位。藻类生长较为丰富。对APA与营养元素碳、氮、磷的聚类分析结果如图2,表明Q1、Q4、Q6与Q3、Q5、Q7为一类,N1、N2与Q2、Y2为一类。这一结果与APA分布相一致,说明APA与表层沉积物碳、氮、磷等营养元素有一定的相关性。

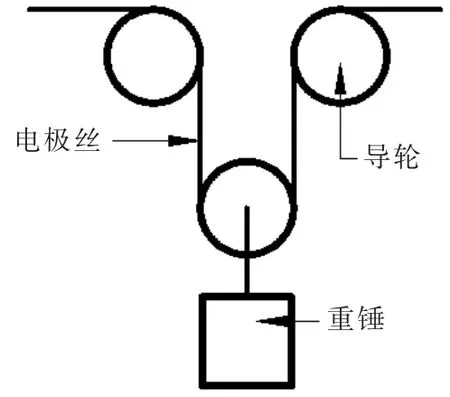

电极丝张力影响实验所用的机床恒张力机构为重锤式,其原理见图8。通过增加重锤质量来提高电极丝张力,实验条件见表6。

从手术病理结果来看,154个乳腺病灶中,良性病灶有90个,恶性病变有64个。良性病灶中,炎症病灶5个,纤维瘤50个,导管内乳头状瘤8个,纤维囊性乳腺病22个,粘液腺瘤5个。恶性病变中,原位癌2个,导管内癌6个,透明细胞癌2个,浸润性小叶癌8个,浸润性导管癌46个。

表4 二次切割修正量影响实验条件

表5 不同修刀补偿值对应的切割工件表面粗糙度

图7 二次切割修正量对工件腰鼓度误差的影响

图8 重锤式恒张力机构原理图

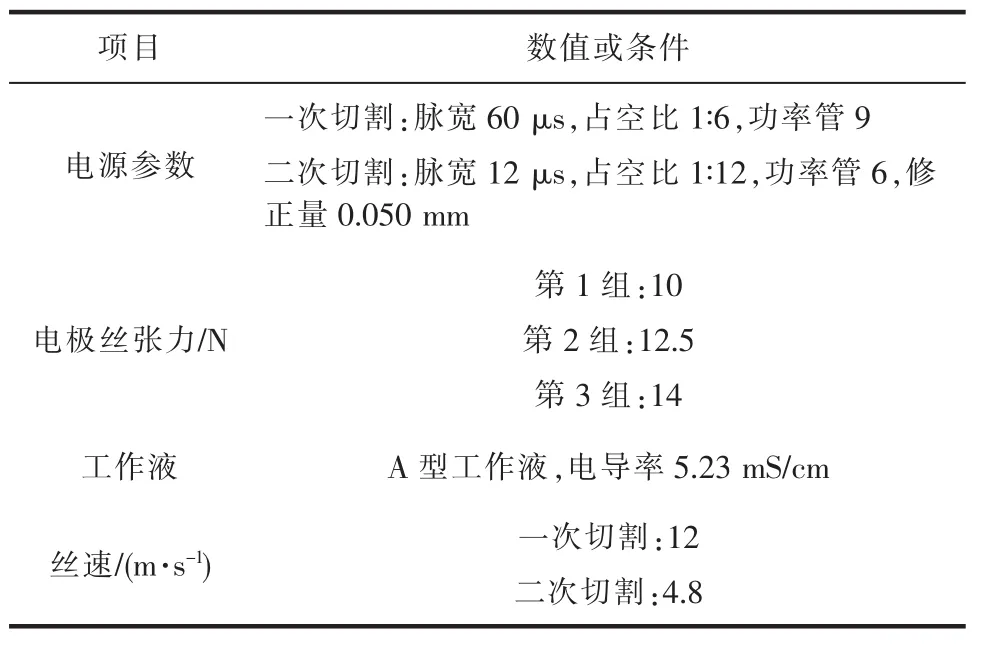

如图9所示,电极丝张力分别为10、12.5、14 N时相应的腰鼓度误差为0.028、0.025、0.025 mm,即电极丝张力增加2.5 N,腰鼓度误差减小0.003 mm,继续增加张力,腰鼓度误差不变;但随着电极丝张力的增大,工件整体尺寸减小。这是由于随着电极丝初始张力的增大,电极丝刚性增加,振幅随之减小;但如果张力过大,加上在加工过程中电极丝逐渐损耗变细,其抗拉能力减弱,易出现断丝现象[6]。

表6 电极丝张力影响实验条件

图9 电极丝张力对工件腰鼓度误差的影响

3 实验验证与讨论

3.1实验验证

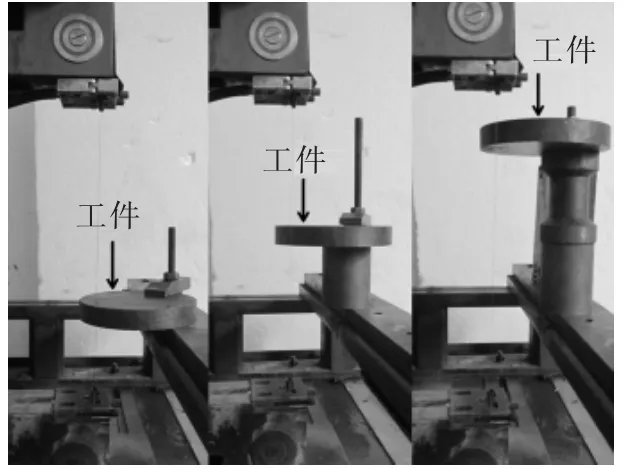

由上述分析可知,随着二次切割修正量的增加,腰鼓度误差显著增大。这主要是因为修正量越大,工件蚀除量增多,其爆炸力对电极丝的扰动就越大。为了验证大厚度切割时腰鼓度的产生是由于放电爆炸力对电极丝的扰动而引起的,将试割件加工成如图10所示形状,并对3处不同高度且厚度均为20 mm的材料同时进行多次切割,切割尺寸为长8 mm、宽6 mm。实验条件见表7。

表7 验证实验条件

经测量,3个位置的材料长度分别为 8.014、8.034、8.018 mm。再将20 mm厚的工件分别装夹在距离基准平面5、90、180 mm处切割同样形状(图11),测得其长度分别为8.015、8.020、8.018 mm。由此可知,组合切割时的腰鼓度误差为20 μm,而单独切割时的腰鼓度误差仅为5 μm。说明电极丝本身横向振动并不是产生腰鼓度误差的主要因素。组合切割时,由于放电爆炸力对电极丝扰动变大,所以工件的腰鼓度也随之变大。

图10 工件形状及加工现场

图11 工件装夹在不同高度单独切割

制定相关的手机管理条例,把它列入日常的班级管理中。特别是对违规带入的手机的处理,要统一教师的思想认识,克服随意性和盲目性,做到有章可循。对学生要充分利用班会课,让他们讨论手机对学习的利与弊,加强引导和教育,让他们明确学校杜绝手机进校园的初衷,让他们知道学校禁止学生在校园使用手机是为了他们能好好学习,从而得到他们的理解和配合。对于家长,要利用家长会或家长群,对他们进行手机对中学生的危害等的教育,让他们懂得学校禁止学生使用手机是必要的,对孩子的健康成长是有用的。只有把问题跟学生和家长沟通清楚,才能得到学生、家长的大力支持,才能把手机管理好。

电火花放电过程的简化电路模型见图4。其中,R1为放电通道等效电阻;R2为工作液等效电阻;R3为电极丝、工件等外阻。由于两电极间的放电维持电压Uz在正常放电状态下仅与电极材料及工作液性质有关[3],故由研究可知[4],工作液等效电阻为:

图12 电极丝简化模型

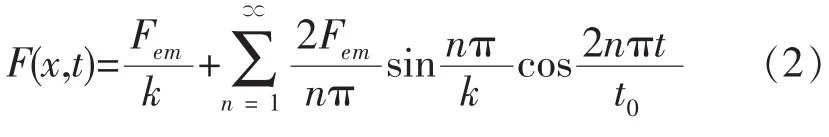

以任意时刻单位长度dx的电极丝作为研究对象,多次切割修刀时,其单边加工区域内的脉冲放电合力F(x,t)可表示为[8]:

(1)现场检查法:在对同一批次的内镜进行抽样检查之前,需要由专业人员事先进行现场检查,并对经过清洗、消毒后的内镜实行编号,需要注意的是,针对特殊疾病患者使用的内镜,需要进行严格分类。与此同时,详细记录内镜具体的清洗与消毒过程,以及现场检查结果,最后结合有关规范对内镜清洗消毒存在的主要问题进行研究。

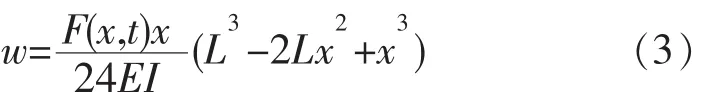

且F(x,t)只与时间t有关,与作用于电极丝的具体位置无关。因此,作用于电极丝的脉冲放电爆炸力可等效为作用于两端支点梁上的均布分力,其挠度w表示为[9]:

式中:E为弹性模量;I为截面惯矩;L为两支点梁的距离;x为梁任意位置距一端支点的距离。

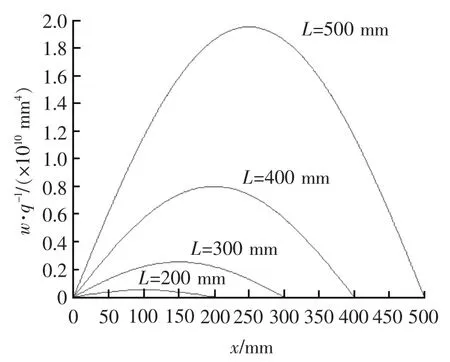

假设q=F(x,t)/24EI,由图13可知,上、下导丝器中间位置的电极丝挠度最大,且随着L的增加而增大,即电极丝腰鼓度误差越大。

图13 挠度变化趋势曲线

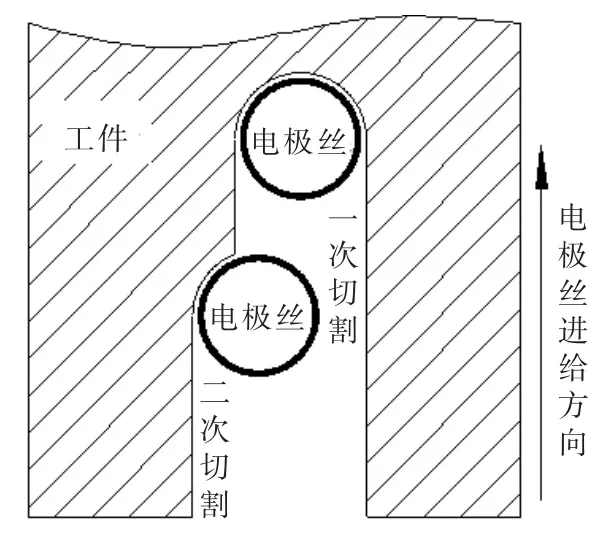

如图14所示,一次切割时,双面对称余量加工环境对电极丝振动具有约束作用,有利于电极丝在切缝中的稳定;而从第二次切割开始是单边余量加工,作用在电极丝上的放电力是不对称的,切缝对电极丝振幅的约束整平作用也不存在了。当大厚度修刀时,由于中间位置挠度最大,且电极丝单边放电,使工件中间尺寸比两端尺寸大,从而导致腰鼓度的产生。

图14 多次切割时电极丝空间位置

3.3解决措施

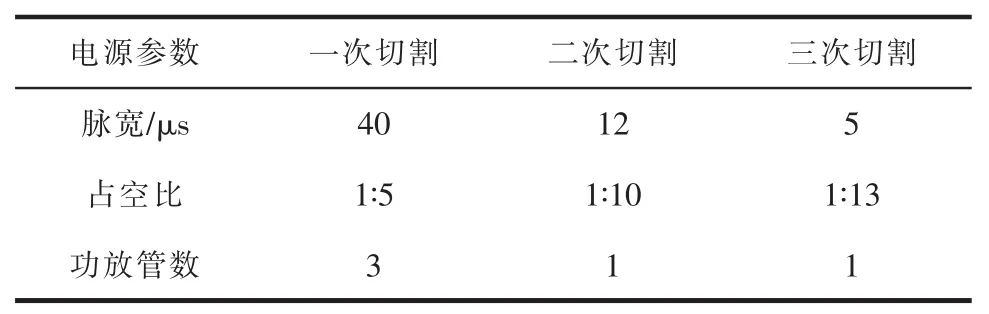

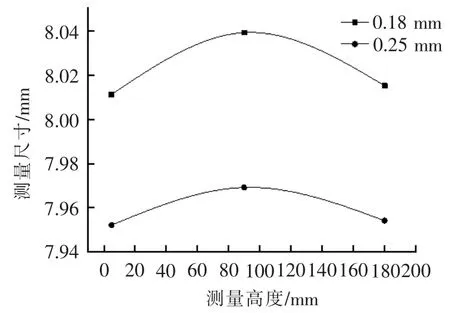

分析可知,腰鼓度产生的原因是修刀时单边放电爆炸合力对电极丝产生扰动而引起的。由式(3)可知,增加截面惯矩I可减小挠度w;而I=πd4/64,即增加电极丝直径可提高电极丝的截面惯矩。因此,实验通过采用直径0.18、0.25 mm的电极丝分别对高度185 mm的40Cr工件进行多次切割,实验条件见表8。

药物的选择和使用应科学合理。药物的选择适合于植物的需要。在使用预防性药物时,首先要了解预处理时间,并及时用药。疾病预防应在发病前进行。为了避免疾病传播,大量的病鸡给农民造成损失。在药物治疗中,首先要确认诊断,识别疾病,找出病因,正确使用有症状的药物,及时用药,准确用药,充分用药。在长期服药期间,避免长期使用药物。同时,根据药物的种类、用途、性质等诸多因素,选择适当的防治方法也是十分必要的。

表8 电极丝直径影响实验条件

如图15所示,用直径0.18 mm的电极丝切割工件的腰鼓度误差为0.028 mm,而用直径0.25 mm的电极丝切割工件的腰鼓度误差为0.017 mm。可见,在保证工件表面粗糙度要求的前提下,腰鼓度误差显著减小,从而提高了工件的加工精度。

图15 电极丝直径对工件腰鼓度误差的影响

4 结论

(1)大厚度工件多次切割放电爆炸对电极丝产生的作用力,使电极丝单边放电时的空间位置产生挠度,是腰鼓度误差产生的主要因素。

(2)提高电极丝截面惯矩,即增加电极丝直径,可减小电极丝的挠度,从而有效降低工件腰鼓度。

[1]刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011.

[2]步丰林,李明辉.超大厚度电火花线切割工艺研究[J].上海交通大学学报,1996,30(9):123-126.

[3]伍俊,李明辉.电火花线切割加工中放电间隙状态的检测[J].上海交通大学学报,2001,35(7):986-988.

[4]刘志东,魏为,陆霖琰,等.电火花线切割极间介电特性与放电能量分配关系 [J].上海交通大学学报,2012,46(7):1015-1020.

[5]刘志东,李谢峰,李明明.电火花线切割加工“单边松丝”成因研究[C]//第15届全国特种加工学术会议论文集(上).南京,2013:211-217.

[6]范圣耀,张秋菊,陈海卫.多次切割电极丝在流体中动态特性研究[J].振动与冲击,2013,32(10):105-110.

[7]李崇豪,朱金山,韩向东.电火花线切割机床电极丝受力及振动分析[J].江苏工学院学报,1990,11(4):1-6.

[8]范圣耀,张秋菊,曾文萱,等.高速电火花多次线切割电极丝振动模型建立 [J].机械设计与研究,2014,30(1):92-97.

[9]王社.材料力学[M].西安:西北工业大学出版社,2008.

Study on the Factors of Repeated Cutting Flatness for High Thickness Workpiece in WEDM

Li Lingling1,Liu Zhidong2,Yan Hao2,Huang Jialin1

(1.Shanghai Radio Equipment Research Institute,Shanghai 200090,China;2.College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics&Astronautics,Nanjing 210016,China)

Repeated cut of 185 mm thickness workpiece is experimented in order to study the factors of flatness in reciprocating traveling wire eectrical-discharge machining(WEDM).Through changing the conductivity of dielectric fluid,the speed of wire,the feed of cutting and the diameter of wire,the flatness of workpiece is tested and analyzed.The results showed that the force of pulse discharge is the main reason to affect the flatness of workpiece.The deflection due to the force of pulse discharge to the wire is reduced through increasing the moment of inertia of the wire,thus the flatness error can be reduced.

WEDM;high thickness;repeated cut;the flatness of workpiece

TG661

A

1009-279X(2016)04-0012-05

2016-03-31

李凌铃,男,1990年生,助理工程师。