SUS304不锈钢板点焊接头超声成像及力学性能

张 龙,曾 凯,何晓聪,邢保英,孙鑫宇,胡 伟

(昆明理工大学 机电工程学院,昆明 650500)

SUS304不锈钢板点焊接头超声成像及力学性能

张龙,曾凯,何晓聪,邢保英,孙鑫宇,胡伟

(昆明理工大学 机电工程学院,昆明 650500)

利用超声波水浸聚焦入射法,对1mm厚的SUS304奥氏体不锈钢板点焊接头进行超声C扫描成像检测,研究不同焊接工艺参数下接头的C扫描图像特征,检测分析点焊的熔核直径,并对点焊接头进行拉伸-剪切实验。结果表明:超声波水浸聚焦C扫描成像法能够有效检测点焊熔核直径,为4.76~5.25mm,比金相实测值大2.6%~5.3%;随着焊接电流的增加(4~8kA),接头的失效载荷均值从7116.8N增加到9707.1N,能量吸收均值从66.3J增加到196J,同时反映在C扫描图像上的熔核直径也从4.76mm增加到5.11mm;当焊接电流增加至9kA时,接头的失效载荷均值下降至6799.5N,能量吸收均值下降至41.3J,此时在C扫描图像上反映出飞溅、焊穿等典型的焊接缺陷。

不锈钢点焊;超声波C扫描;拉伸-剪切实验;熔核直径;能量吸收

由于生产效率高、易于实现大规模自动化加工,电阻点焊已成为航空、航天和汽车制造领域中的主导加工工艺[1,2]。而不锈钢材料外表美观,具有良好的焊接性、耐磨性和耐腐蚀性[3,4],所以地铁、城市轻轨车辆的不锈钢车体板材多使用点焊作为主要连接形式[5,6]。点焊接头的力学性能决定了焊件的使用寿命,因此,生产中常把焊件的力学性能作为评定质量的主要指标之一[7]。目前,国内外针对电阻点焊力学性能的研究范畴主要集中在破坏性实验、拉伸剪切实验、应变硬化行为和显微组织上。Reverdy等[8,9]对抽查的点焊产品构件和点焊实验片进行了破坏性实验,来检测熔核直径用以评估接头质量。傅延安等[10]通过拉伸剪切实验对冷轧热镀锌双相高强钢电阻点焊性能进行了评估, 得到合适的焊接工艺范围及相应的力学性能,并分析比较了镀层对焊点力学性能的影响。刘伟等[11]对冷轧奥氏体不锈钢进行了研究,对比了国产和进口301LN冷轧奥氏体不锈钢板的应变硬化行为和电阻点焊区域的组织。陈益平等[12]和王亚荣等[13]通过金相显微镜观察了接头的显微组织特征,通过分析点焊接头的显微组织,研究了点焊接头力学性能的变化规律。近年来,点焊接头质量评价方面正逐步融入新的检测手段。国内外学者[14-16]通过分析超声波C扫描图像特征和A扫描信号来测量点焊熔核直径,与金相截面尺寸对比来确定超声波C扫描的可行性。 Liu等[17]对不锈钢板点焊接头进行超声波C扫描检测,通过在时域和频域上的特征信号分析来获得超声波C扫描图像,并利用当量直径算法程序计算熔核直径。

本工作借助于超声扫描显微镜,分析研究不同点焊工艺参数下的熔核内部超声波C扫描图像特征;并借助于电液伺服材料试验机,对试件进行拉伸-剪切实验,从接头的失效载荷、失效形式及能量吸收等方面分析点焊接头的力学性能。

1 试件制备与实验方法

1.1试件制备

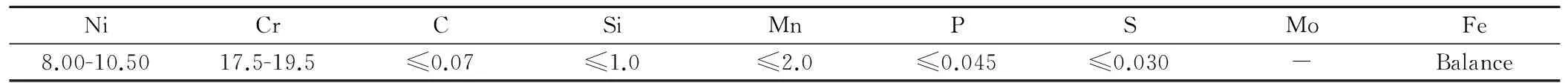

试件材料为SUS304奥氏体不锈钢板,国标为0Cr18Ni9,其化学成分如表1所示。由于母材抗拉强度的不同会直接影响到点焊工艺参数的选取,因此本实验选取的不锈钢母材抗拉强度为820MPa,硬度为255HV。

表1 SUS304奥氏体不锈钢化学成分(质量分数/%)

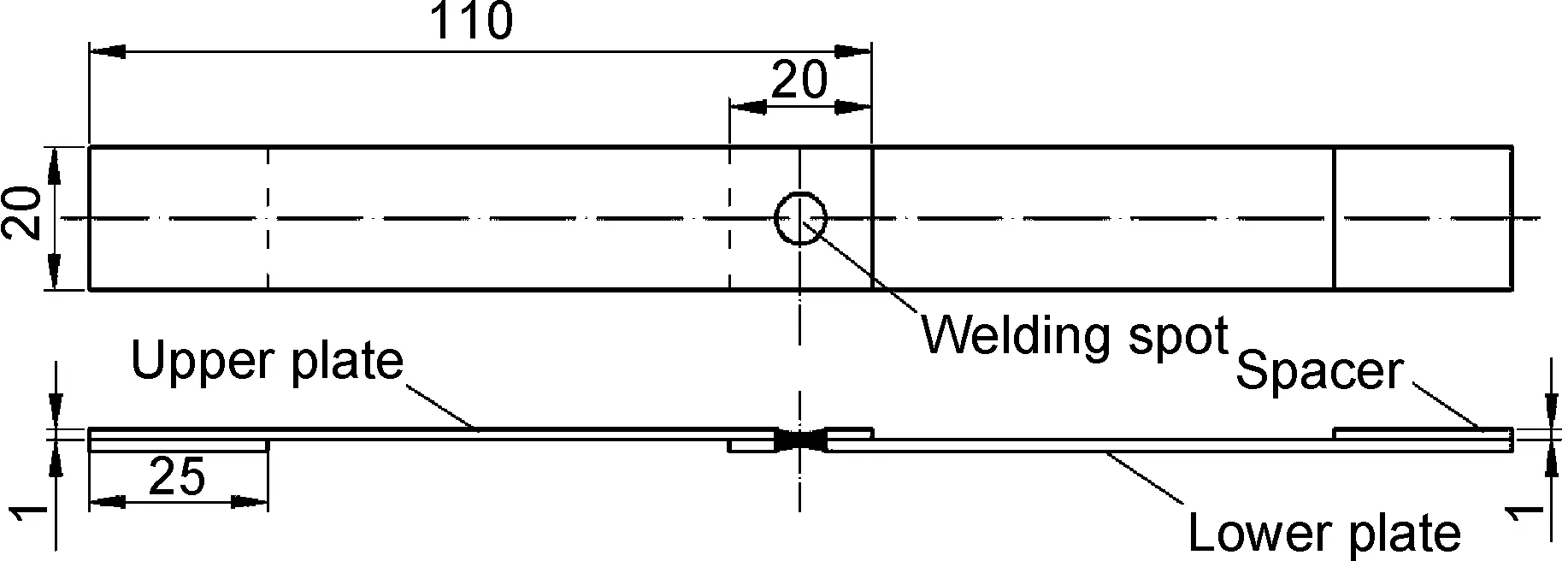

采用DN-63型交流点焊机对SUS304奥氏体不锈钢板进行连接。被连接材料采用单搭点焊试样,尺寸为110mm×20mm×1.0mm,其形状及尺寸如图1所示。将连接材料分为6组(B1~B6),点焊试件工艺参数如表2所示。电极压力为7.2kN,焊接时间为0.08s。

图1 试件的尺寸及形状Fig.1 The size and shape of the specimens

表2 点焊试件工艺参数

1.2实验方法

利用超声水浸聚焦入射法对焊接好的SUS304奥氏体不锈钢焊接接头进行超声波C扫描成像检测,扫描示意图如图2所示。检测设备为超声扫描显微镜,该超声波检测系统能够较好地实现对点焊试件的超声A扫描与C扫描、信号的采集处理以及C扫描图像的显示。其中,探头的采样频率为30MHz,工作频率为15MHz,分辨率为0.95μm, 焦距为19.05mm,增益为8。

采用电液伺服材料试验机对制备好的试件进行拉伸-剪切实验。为了减小拉伸-剪切过程中产生的附加弯矩,在试件两端加持25mm×20mm×1.0mm垫片[18]。拉伸速率为5mm/min,对每组接头进行6次重复性拉伸-剪切实验。实验结束后,选取6次拉伸的失效载荷均值。

图2 超声波C扫描成像检测Fig.2 Ultrasonic C-scan imaging detection

2 实验结果

2.1熔核直径的测量及分析

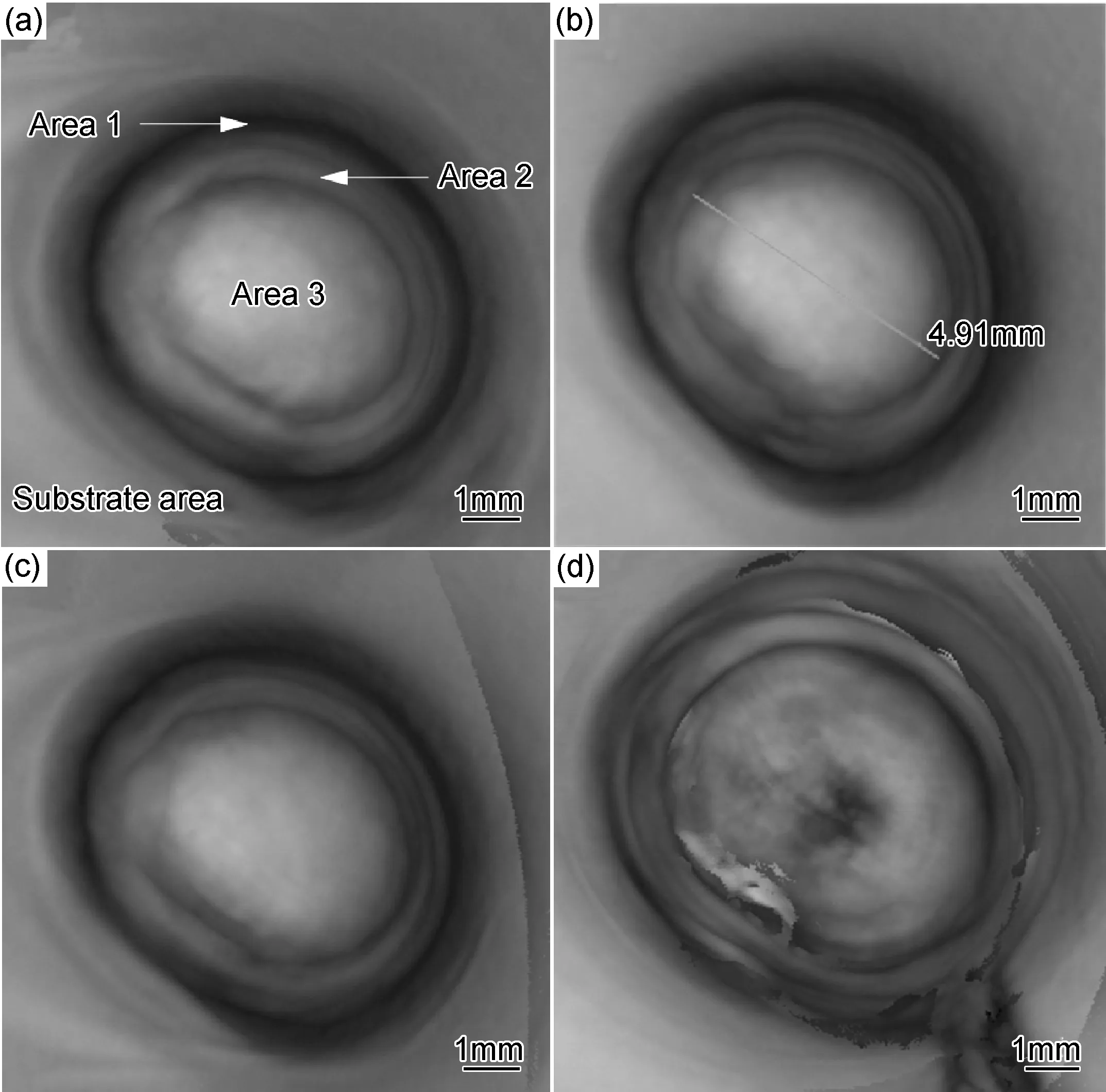

为了更好地获得熔核内部结构信息,探究点焊接头的质量,多次改变焊接工艺参数,并对不同工艺参数下获得的接头进行评估。图3为不同焊接工艺参数下通过C扫描获得的点焊接头典型图样。根据图像中对应波形信号的幅值、波形特征的变化,可将C扫描图像分为3个特征区域。其中:区域1为熔核外层的黑色区域,即热影响区;区域2为介于两黑色区域间的、熔核向基板过渡的白色区域,即熔合区;区域3为熔核中部形状较规则的圆形白色区域,即熔核区;最外侧灰色的部分为基板区域。

观察熔核起始位置(凹坑的斜坡部位),分析斜坡部分来确定熔核直径的大小。在每组的6个试件中,分别选取图3(a)中C扫描图像的区域1、区域2、区域3的内边缘作为各区域的起始点,测得熔核直径如图3(b)所示。

图3 点焊熔核的C扫描图像 (a)B1组;(b)B3组;(c)B4组;(d)B6组Fig.3 C-scan images of spot welding nugget (a)B1 group;(b)B3 group;(c)B4 group;(d)B6 group

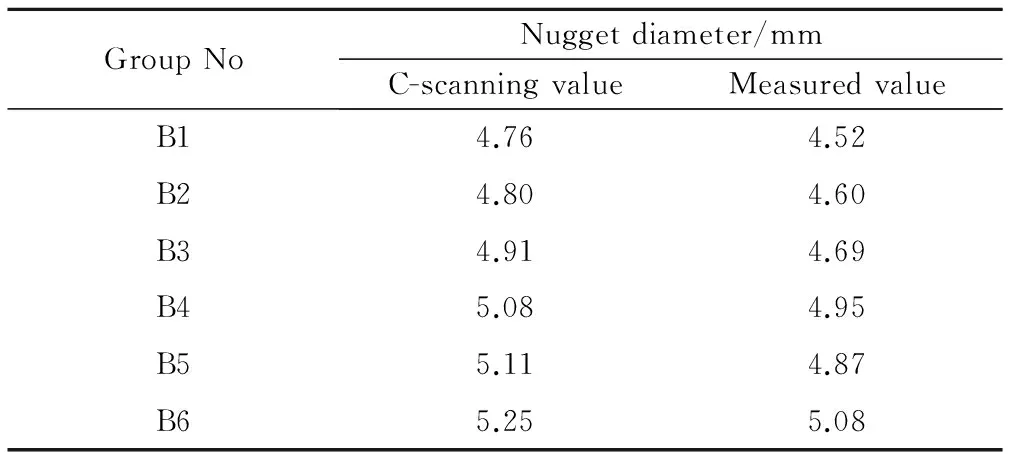

对点焊接头进行金相试样的制作,用氯化铜、盐酸、无水乙醇、水按照1∶20∶20∶20 的比例混合成的腐蚀液腐蚀试件。试样制备完成后通过金相显微镜观察金相截面(图4)并测量熔核直径,与超声波C扫描图像测量值的对比列于表3中。

图4 点焊熔核的金相图Fig.4 Metallographic image of spot welding nugget

分析表明,基于C扫描图像的点焊熔核直径测量值比实测值大2.6%~5.3%。点焊接头金相试样制作完成后,熔核区(区域3)的形貌特征会明显得显现出来,熔合区(区域2)和热影响区(区域1)的形貌特征显现得并不明显,通过金相显微镜观察金相截面并测量出的熔核直径实际应为熔核区(区域3)的直径;而在C扫描图像中熔核区的分界线不明显,基于C扫描图像熔核直径的测量是采用以区域3中内缘作为起始点,其测量出的点焊熔核直径将大于金相检测中熔核区的直径;并且,考虑所用探头的分辨率为95μm,C扫描测量中也会引入测量误差。

表3 点焊熔核直径C扫描测量值与实测值对比

2.2失效载荷及失效形式

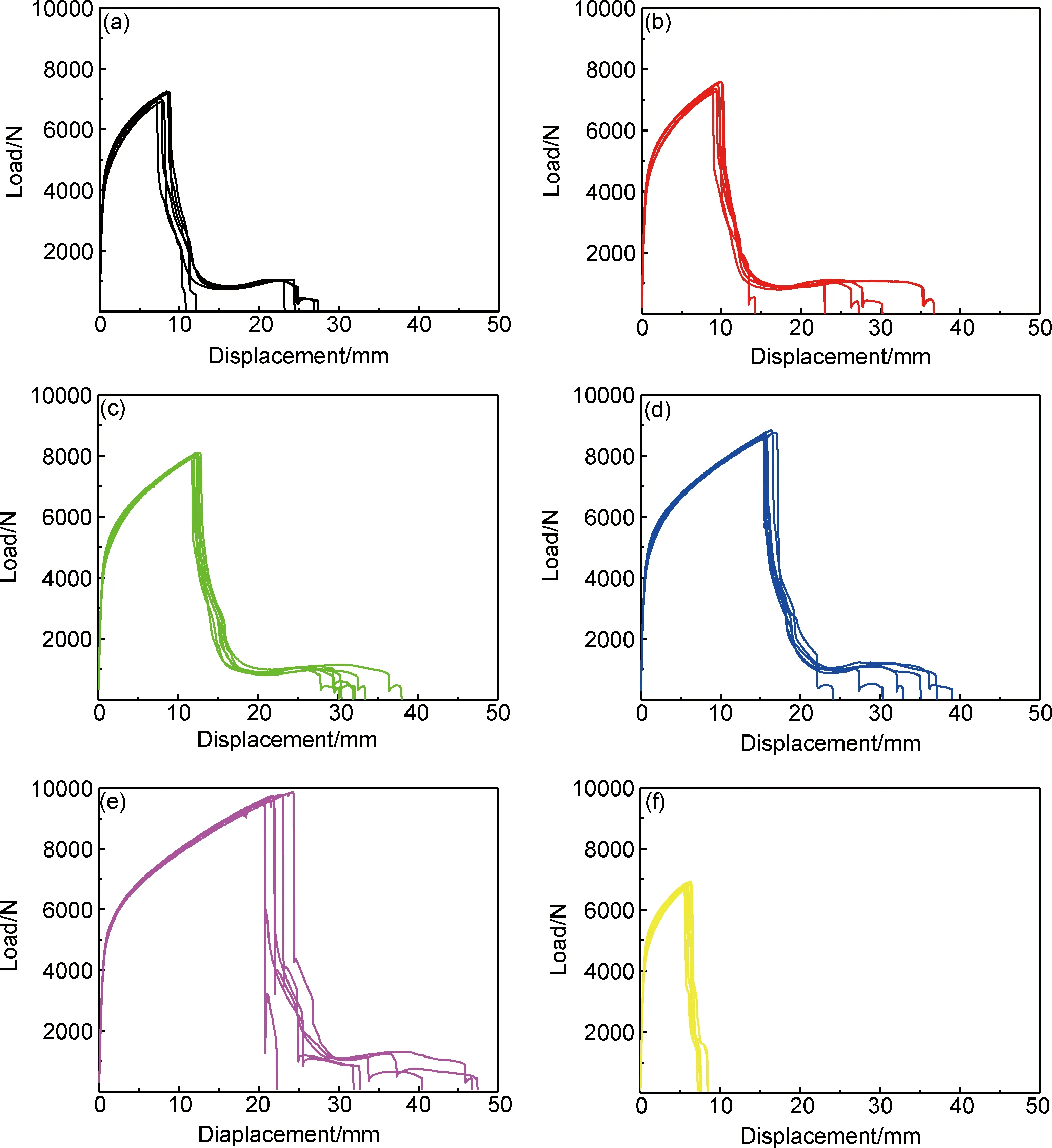

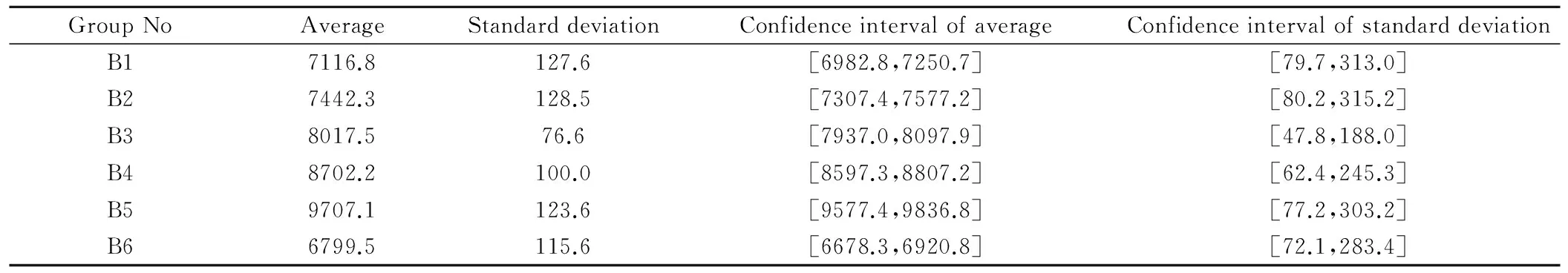

对6组点焊接头进行重复性拉伸-剪切实验后,所得到的接头载荷-位移曲线如图5所示。首先对接头进行强度分布特征分析,结果表明,各组接头的抗拉强度均服从正态分布;再进行分布参数估计(见表4),各组接头静失效载荷数据有效,无异常值。

图5 拉伸-剪切实验后接头载荷-位移曲线(a)B1组;(b)B2组;(c)B3组;(d)B4组;(e)B5组;(f)B6组Fig.5 Load-displacement curves of joints with tensile-shear test(a)B1 group;(b)B2 group;(c)B3 group;(d)B4 group;(e)B5 group;(f)B6 group

表4 各组接头正态分布参数估计值(N)

对于SUS304奥氏体不锈钢板点焊接头,随着焊接电流的不断增大(4~9kA),点焊熔核直径呈不断增大趋势(见表3)。而随着焊接电流的增加(4~8kA),失效载荷均值从7116.8N增加到9707.1N;当焊接电流为9kA时,失效载荷均值急剧下降至6799.5N(见表4),此时在C扫描图像上反映出飞溅、焊穿等典型的焊接缺陷。即当点焊接头不存在焊接缺陷时(图3(a)~(c)),随着熔核直径的增大,点焊接头失效载荷呈上升趋势;当接头出现焊接缺陷时(图3(d)),即使熔核直径继续增加,失效载荷也会产生急剧下降的情况。

6组接头经过重复性拉伸-剪切实验后,所得到的失效形式如图6所示。B1~B5组中主要失效形式为基板撕裂失效,在拉伸-剪切过程中,随着位移的增大,载荷急剧增加,接头和基板发生弹塑性变形。而随着位移的进一步增大,当载荷达到最大值后,在一个较小的位移内载荷急剧下降,接头边缘处出现裂纹。当载荷随着位移的增加而出现平稳并有所上升时,开始进入漫长的基板撕裂过程,最终为基板撕裂失效。这是由于接头强度比较高,带动基板出现撕裂直至撕断基板,这种失效形式基板产生明显变形。少数试件为接头断裂失效或混合失效(基板未完全撕裂而接头断裂失效),接头边缘处出现裂纹后,载荷并没有随着位移的增加而出现平稳,或出现短暂平稳阶段后,接头开始断裂失效。这是由于接头强度不足而无法带动基板撕裂或无法带动基板撕裂完成,在这两种失效形式下,基板产生的变形程度不明显。在B6组中,随着位移的增大,载荷急剧增加,当载荷达到最大值后,在一个较小的位移内载荷急剧下降,接头开始出现断裂失效。

图6 接头的失效形式(a)B1组;(b)B2组;(c)B3组;(d)B4组;(e)B5组;(f)B6组Fig.6 The failure modes of joints(a)B1 group;(b)B2 group;(c)B3 group;(d)B4 group;(e)B5 group;(f)B6 group

因此,当点焊接头不存在焊接缺陷时(图3(a),(b),(c)),试件主要失效形式为基板撕裂失效,少数试件为接头断裂失效或混合失效;当接头出现焊接缺陷时(图3(d)),试件失效形式为接头断裂失效。

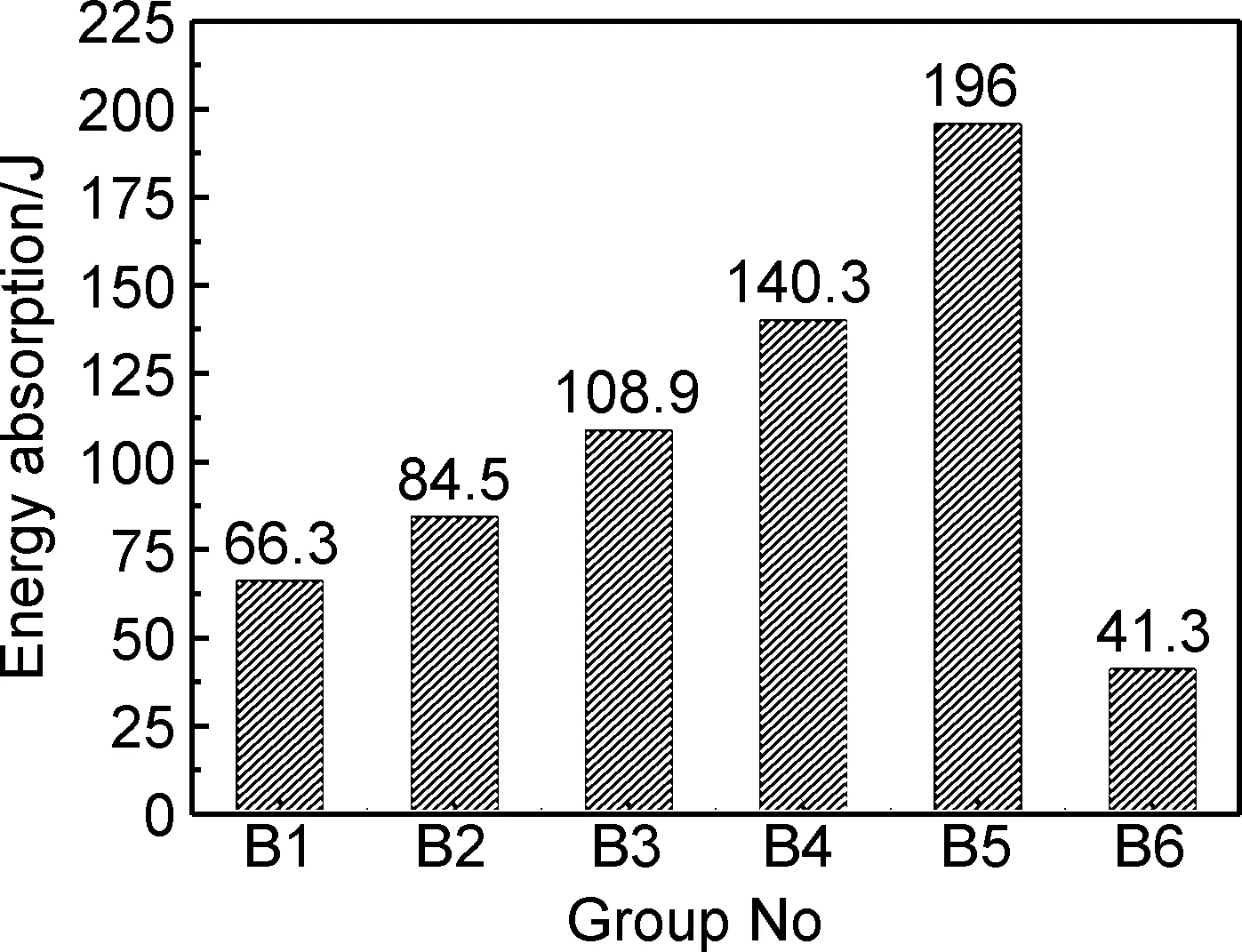

2.3能量吸收

点焊接头能量吸收值能够反映接头的缓冲吸震能力,6组接头各自的能量吸收均值如图7所示。可以看出,随焊接电流的增加(4~8kA),前5组能量吸收均值逐渐增大(从66.3J增加到196J),而第6组相对于第5组迅速减小,为41.3J。这是因为B6组出现焊接缺陷导致点焊接头强度不足,而使接头能量吸收能力变小。因此,在不出现焊接缺陷的前提下,点焊接头的能量吸收能力随着熔核直径的增加而增大,较大的熔核直径在保证较高承载能力的前提下有更良好的能量吸收能力,此不仅符合高强度接头质量的要求,在缓冲吸震方面也有较好的效果。

图7 接头的能量吸收均值Fig.7 Average energy absorption value of joints

3 结论

(1)超声波水浸聚焦C扫描成像法能够有效检测点焊熔核直径,为4.76~5.25mm,比金相实测值大2.6%~5.3%。

(2)随着焊接电流的增加(4~8kA),接头的失效载荷增值及能量吸收均值不断增大,接头在拉伸-剪切实验中所能承受的最大失效载荷均值可达9707.1N,所能承受的最大能量吸收均值可达196J。同时反映在C扫描图像上的熔核直径也是逐渐增大的。

(3)当焊接电流增加至9kA时,接头的失效载荷均值及能量吸收均值急剧下降,此时在C扫描图像上反映出焊穿、飞溅等典型的焊接缺陷。

(4)当点焊接头不存在焊接缺陷时,试件主要失效形式为基板撕裂失效,少数试件为接头断裂失效或混合失效;当接头出现焊接缺陷时,试件失效形式为接头断裂失效。

[1]WEI P S,WU T H. Electrical contact resistance effect on resistance spot welding[J].International Journal of Heat and Mass Transfer,2012,55(11-12):3316-3324.

[2]胡德安,李晶晶,陈益平,等.热补偿法对不等厚铝合金点焊力学性能的影响[J].热加工工艺,2014,43(3):174-176.

HU D A,LI J J,CHEN Y P,et al. Effect of thermal compensation on mechanical properties of unequal thickness aluminum alloys joined by resistance spot welding[J].Hot Working Technology,2014,43(3):174-176.

[3]MARTIN O,DE TIEDRA P,LOPEZ M,et al. Quality prediction of resistance spot welding joints of 304 austenitic stainless steel[J]. Materials & Design,2009,30(1):68-77.

[4]MARTIN O,DE TIEDRA P,LOPEZ M. Artificial neural networks for pitting potential prediction of resistance spot welding joints of AlSi 304 austenitic stainless steel[J].Corrosion Science,2010,52(7):2397-2402.

[5]张红霞,刘晓晴,闫志峰,等.5A06铝合金焊接接头裂纹失效分析[J].材料工程,2013,(3):27-31.

ZHANG H X,LIU X Q,YAN Z F,et al. Failure analysis of 5A06 aluminum alloy welding joint crack[J].Journal of Materials Engineering,2013,(3):27-31.

[6]谢素明,隋明东,李晓峰,等.不锈钢点焊结构车体FEA建模方法[J].大连交通大学学报,2007,28(1):18-27.

XIE S M,SUI M D,LI X F,et al. Study of finite element modeling for stainless steel spot-welding carbody[J].Journal of Dalian University,2007,28(1):18-27.

[7]谢俊峰,朱有利,黄元林,等.2A12与2A11铝合金超声波焊接工艺与组织研究[J].材料工程,2015,43(3):54-59.

XIE J F,ZHU Y L,HUANG Y L,et al. Researches on process and microstructure of 2A12 and 2A11 aluminum ultrasonic welds[J].Journal of Materials Engineering,2015,43(3):54-59.

[8]REVERDY F,HOPKINS D. Inspection of spot welds using an ultrasonic phased array[C].Green Bay:Review of Progress in Quantitative Nondestructive Evaluation,2004.801-808.

[9]REVERDY F,HOPKINS D.Inspection of spot welds using a portable ultrasonic phased-array system[A]. Colorado Sch Mines,Golden:Review of Progress in Quantitative Nondestructive Evaluation,2005.1212-1219.

[10]傅延安,张红,潘华.热镀锌双相高强钢电阻点焊焊点力学性能的研究[J].宝钢技术,2005,(1):46-49.

FU Y A,ZHANG H,PAN H. Research on mechanical behavior of welding spot of high-strength galvanized sheet with dual-phase[J].Baosteel Technology,2005,(1):46-49.

[11]刘伟,何俊,周立涛,等.冷轧奥氏体不锈钢的应变硬化行为及其焊接性能[J].铁道学报,2007,29(5):117-121.

LIU W,HE J,ZHOU L T,et al. Work hardening behaviors of austenitic cold rolling stainless steels and their resistance spot welding properties[J].Journal of the China Railway Society,2007,29(5):117-121.

[12]陈益平,邵景辉,胡德安,等.镁/钢异种材料点焊接头力学性能及显微组织分析[J].焊接学报,2013,34(4):101-104.

CHEN Y P,SHAO J H,HU D A,et al. Analysis of microstructure and mechanical properties of dissimilar metal spot welded joint between magnesium alloy and steel[J].Transactions of the China Welding Institution,2013,34(4):101-104.

[13]王亚荣,张忠典,冯吉才.AZ31B镁合金交流电阻点焊接头的力学性能及显微组织分析[J].机械工程学报,2004,40(5):131-135.

WANG Y R,ZHANG Z D,FENG J C,et al. Mechanical properties and microstructures of AZ31B Mg alloy joints welded with AC resistance spot welder[J]. Journal of Mechanical Engineering,2004,40(5):131-135.

[14]陈振华,史耀武,赵海燕.薄镀锌钢板点焊超声成像分析[J].机械工程学报,2009,45(12):274-278.

CHEN Z H,SHI Y W,ZHAO H Y. Ultrasonic imaging analyses of spot welds on galvanized steel sheet[J].Journal of Mechanical Engineering,2009,45(12):274-278.

[15]史立丰,郑祥明,史耀武.超声C扫描检测铝合金电阻点焊的焊核直径[J].无损检测,2004,26(1):34-36.

SHI L F,ZHENG X M,SHI Y W. Ultrasonic C-scan testing for determining the spot size of the resistance spot welding aluminum alloy[J]. Nondestructive Testing,2004,26(1):34-36.

[16]THORNTON M,HAN L,SHERGOLD M. Progress in NDT of resistance spot welding of aluminium using ultrasonic C-scan[J].NDT & E International,2012,(48):30-38.

[17]LIU J, XU G C,GU X P,et al. Ultrasonic C-scan detection for stainless steel spot welds based on signal analysis in frequency domain[J].ISIJ International,2014,54(8):1876-1882.

[18]卢毅,何晓聪,王医锋,等.热处理对工业纯钛自冲铆接头力学性能的影响[J].航空材料学报,2015,35(6):48-52.

LU Y,HE X C,WANG Y F,et al. Effect of heat treatment on mechanical properties of commercial pure titanium self-piecing riveted joints[J].Journal of Aeronautical Materials,2015,35(6):48-52.

Ultrasonic Imaging and Mechanical Properties of Spot Welds Joint on SUS304 Stainless Steel

ZHANG Long,ZENG Kai,HE Xiao-cong,XING Bao-ying,SUN Xin-yu,HU Wei

(Faculty of Mechanical and Electrical Engineering,Kunming University of Science and Technology,Kunming 650500,China)

The quality of spot welding joint in 1mm SUS304 austenitic stainless steel sheet was evaluated by using ultrasonic water immersion focusing method. The features of the ultrasonic C-scan image and nugget diameters were analyzed under different welding process parameters. Furthermore, the tensile-shear tests were carried out to examine the mechanical behavior of sport welding joint.The results show that the C-scan image can effectively get nugget diameter from the inner pattern of the spot welding joint based on ultrasonic water immersion focusing C-scan method. The measured nugget diameter is range from 4.76mm to 5.25mm, and it is 2.6%-5.3% larger than inspection diameter. When the welding current is changed from 4kA to 8kA, the failure load average increases from 7116.8N to 9707.1N and energy absorption value increases from 66.3J to 196J. And the nugget diameter of the ultrasonic C-scan image increases from 4.76mm to 5.11mm, too. When the welding current is added to 9kA, the failure strength decreases to 6799.5N and energy absorption value decreases to 41.3J rapidly, it can get the information which includes splash, solder to wear and other weld defects from the ultrasonic C-scan image.

stainless steel spot welding;ultrasonic C-scan;tensile-shear test;nugget diameter;energy ab-sorption

国家自然科学基金资助项目(5565022,5565023)

2015-07-28;

2016-01-15

曾凯(1976—),男,博士,硕士生导师,主要从事材料连接及质量检测分析、结构可靠性设计等方面研究工作,联系地址:云南省昆明市呈贡区昆明理工大学机电楼320室(650500),E-mail:kmzk201109@163.com

10.11868/j.issn.1001-4381.2016.04.005

TG115.28

A

1001-4381(2016)04-0026-06