冷压焊界面结合机理与结合强度研究现状

王艳松,李文亚,杨夏炜,付 颖

(西北工业大学 凝固技术国家重点实验室,西安 710072)

冷压焊界面结合机理与结合强度研究现状

王艳松,李文亚,杨夏炜,付颖

(西北工业大学 凝固技术国家重点实验室,西安 710072)

固相焊接因其突出的技术优势在先进金属结构材料焊接中获得越来越多的应用。冷压焊作为一种特殊固相焊接方法,其界面结合机理和结合强度预测是长期以来困扰研究者的两大难题。本文综述了冷压焊界面结合机理理论研究现状,重点讨论了冷压焊接头界面结合强度影响因素及其预测模型,并指出了今后冷压焊界面结合机理需综合考虑扩散、再结晶、位错等因素,同时结合强度预测模型应考虑变形程度、变形速率、变形温度等方面。

冷压焊;冷轧;薄膜理论;结合机理;结合强度

与传统熔化焊接方法相比,固相焊接方法(如摩擦焊、扩散焊、爆炸焊等)因其众多优点而在焊接先进金属结构材料中获得广泛应用。作为固相焊接方法的一个极端条件,冷压焊是在常温下或者再结晶温度以下借助外加压力使待焊金属产生明显塑性变形而实现固态焊接的一种方法[1-3]。常温条件下进行冷压焊接时,可行的变形速率不会引起接头的明显升温,焊接接头不会出现组织软化区、热影响区和脆性中间相[4-6]。对于不适合采用热焊焊接的同种或者异种材料连接问题,可以考虑使用冷压焊接[7]。从狭义上来讲,冷压焊接方法包括对接冷压焊和搭接冷压焊[8],从广义上来讲,挤压、冷轧和剪焊都属于冷压焊接范畴[1],这些焊接方法均是通过某种形式向待结合界面提供压力,使待焊金属产生明显塑性变形实现固相焊接。

冷压焊界面结合机理及其结合强度预测是长期以来困扰研究者的两大难题。为解释冷压焊界面结合机理,研究者提出了薄膜理论、扩散理论、再结晶理论、位错理论和能障理论五种理论模型[9-12]。但是,到目前为止还没有相关理论可以完全解释和冷压焊有关的所有问题。冷压焊界面结合强度同时受到表面状态、变形程度等诸多因素的影响[3],建立冷压焊界面结合强度预测模型显得十分困难。现有的研究成果多是分析工艺参数对结合强度的影响,而在结合强度预测方面则相对欠缺。

探究冷压焊界面结合机制,建立结合强度预测模型,可以为冷压焊接头质量和可靠性提供支撑,对完善固相焊成形机理具有重要的科学意义。本工作以冷压焊方法中较为常见的对接冷压焊和冷轧为例,详细介绍冷压焊接头界面结合机理理论及其实验研究进展,综合论述不同因素对冷压焊接头界面结合强度的影响,并总结已有的结合强度预测模型,以期为理解与完善固相焊接理论提供参考。

1 冷压焊界面结合机理

1.1冷压焊界面结合机理理论模型

1.1.1薄膜理论

薄膜理论最早由Vaidyanath等在1959年提出[13],并由Wright等在1978年进行了验证[14]。薄膜理论认为,冷压焊界面结合不取决于材料本身的性能,而是取决于被焊材料的表面状态[6,9,10]。除去被焊材料待结合表面污染物,获得洁净的材料表面,再向待结合表面施加正压力,使材料产生塑性变形。当待结合新鲜表面原子间距离达到原子间力作用范围时,两表面即形成结合[9,11]。薄膜理论虽然通过实验得到了证明,但其没有考虑冷压焊过程中的热动力学因素,也没有考虑被焊材料的性能、组织缺陷等因素对界面结合过程的影响[6]。

1.1.2扩散理论

扩散理论认为,冷压焊接头区域存在着一层很薄的互扩散层,这一互扩散层保证了冷压焊接头的质量[6,9,10]。冷压焊过程中出现扩散现象,主要原因并不是温度的影响,而是冷压焊过程中强烈的塑性变形产生的晶体缺陷、内应力等降低了扩散激活能,使得在没有高温的作用下也可以产生浅层扩散[6]。但是该理论也有局限性,一是原子之间不能发生扩散的金属经冷压焊后却得到了优良的冷压焊接接头[15],这很明显用扩散理论是无法解释的;二是大多数冷压焊实验中并没有观察到明显的扩散现象。

1.1.3再结晶理论

再结晶理论认为,当金属塑性变形量较大时,再结晶温度会下降。冷压焊金属结合界面处因为塑性变形温度升高,从而诱发再结晶产生,进而使结合界面附近金属原子在晶格中重新排列,形成被两个金属共同占有的晶粒[6,9]。但是,再结晶理论所论证的连接问题,是接触表面产生结合以后的组织变化过程,而没有对结合过程的本身进行论证[6]。

1.1.4位错理论

位错理论认为,两个相互接触的冷压焊金属产生协调一致的塑性变形时,位错会迁移到接触表面,从而破除了接触表面的氧化膜,并产生高度只有一个原子间隔的小台阶[6,9]。金属接触表面上出现位错,可以使金属塑性变形的阻力减小,因而有利于金属的连接[6,10]。另外,金属表面上出现位错,必定会增加金属接触表面上的不平度,这就造成接触表面比内部金属大得多的塑性变形;因此,可以认为冷压焊界面结合过程是接触区金属的塑性流动结果[6]。

1.1.5能障理论

能障理论认为,引起冷压焊金属间相互结合的条件,不是金属原子间的扩散,而是金属原子所含有的能量[6,11]。当被焊金属表面相互接触时,即使它们的原子已经接近到晶格参数的数量级,只要原子所含有的能量还没有达到某一水平,就不足以使待焊金属界面产生结合;只有当接触处金属原子的能量提高到某一水平,表面之间才会形成金属键,它们之间的界面才开始消失而结合在一起[6,9]。但是,两种金属能否通过冷压焊结合与两种金属之间的物理化学性能有很大的关系,有的金属无论提供多大的能量均不能实现冷压焊结合,这点用能障理论是不能解释的[9,10]。

由上可知,5种冷压焊界面结合理论模型均有自己的理论依据,但又有各自的局限性。总的来说,没有哪一个理论可以完美地解释所有冷压焊中出现的问题,但是每一个理论在解释问题的某一方面又有成功之处[12]。

1.2冷压焊界面结合过程

冷压焊界面结合过程常采用薄膜理论进行解释,其结合过程模型如图1所示[20]。根据薄膜理论,冷压焊时首先需要对金属进行表面处理,除去金属表面氧化膜、油脂、水汽等污染物[16],然后施加压力焊接。因此,在进行冷压焊接前需要进行表面处理。常用的表面处理方法是先用丙酮除去表面油脂,再对表面进行刮刷处理;经过表面处理,不仅可以除去金属表面污染物,还可以形成加工硬化层[17-19]。但是,即使经过表面处理,待结合表面依然会残存有污染物,如图1(a)所示。随后,在正压力的作用下,待结合表面发生物理接触,结合表面发生扩张;然而,金属表面存在的污染物膜和加工硬化层塑性差,不能产生同步塑性变形;在表面扩张过程中,结合金属表面污染物膜和加工硬化层开裂。压力进一步增大,表面扩张更加剧烈,同时待结合表面附近新鲜金属开始从表面开裂裂口中挤出,如图1(b)所示。冷压焊压力继续增大,从开裂裂口中挤出的新鲜金属增多,并相互接触;当相互接触的新鲜金属原子之间达到原子力作用范围时,实现冶金结合。残存的污染物膜和加工硬化层在冷压焊结合表面被分割成孤立的小岛存在于实现冶金结合的金属之间,如图1(c)所示。

图1 冷压焊结合机理模型[20](a)刮刷处理表面;(b)新鲜金属挤出;(c)结合Fig.1 Model for bonding mechanism in cold pressure welding[20](a)scratch brushed surface;(b)extrusion of virgin material;(c)bonding

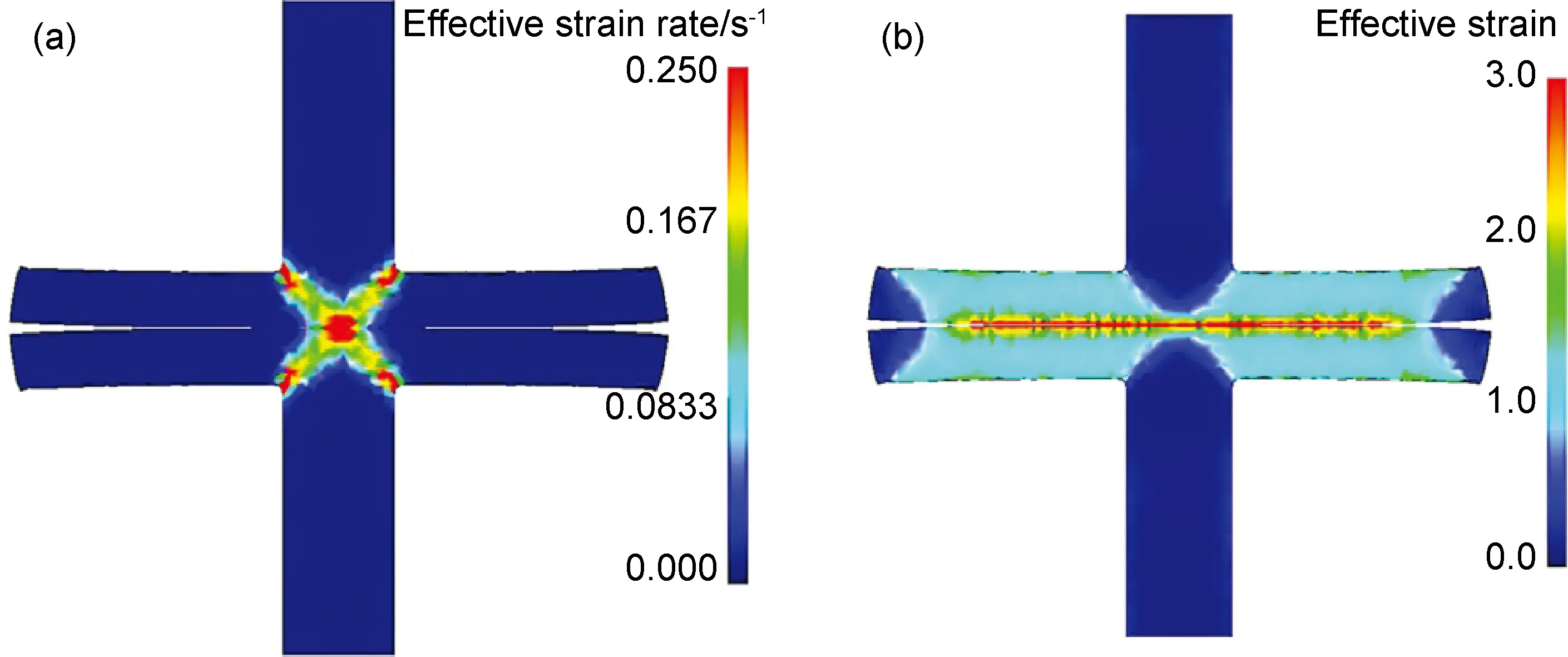

对接冷压焊和冷轧实现冷压焊结合的方法不同,但是两者结合机理均符合薄膜理论结合过程。图2为商业纯铝对接冷压焊结合界面附近塑性变形区有效应变速率和有效应变分布数值模拟结果[21]。从图2(a)可以看出,在试样和飞边形成的拐角处及结合界面处有效应变速率值最大;从图2(b)可以看出,材料在界面结合处承受极大的平面压缩应变,这将会导致在此处的晶粒严重拉伸变长,这也是界面结合处金属发生剧烈表面扩张的原因。表面扩张越剧烈,冷压焊结合界面处金属裸露程度越大,从开裂中挤出的新鲜金属越多,最终实现焊合。冷轧界面结合过程模型如图3所示[22,23],结合过程同样包括污染物膜和加工硬化层开裂,新鲜金属从开裂中挤出,新鲜金属相互接触并在压力作用下实现冶金结合。

要想获得良好的界面结合质量,待焊金属中至少有一种金属应具有良好的塑性。只有这样,塑性良好的金属才可以从表面开裂裂口中挤出,与对方挤出金属实现冶金结合。对于塑性良好的Al/Al,Cu/Cu组配,在进行冷轧时界面结合质量良好,可以达到母材结合强度[24-26];对于塑性良好的Al/Cu组配,也可以获得良好的结合质量[18];对于只有一方具有良好塑性的铝/不锈钢组配,冷轧后进行剥离实验,发现在铝的撕裂表面没有不锈钢成分,但是却在不锈钢撕裂侧检测到铝的成分[27]。这说明在进行铝/不锈钢冷轧过程中,由于不锈钢变形抗力大,不锈钢新鲜金属没能从表面开裂中挤出,而铝的塑性好,变形抗力小,易于从表面开裂中挤出,并进入到不锈钢开裂裂口中与不锈钢未挤出裂口的新鲜金属实现结合。祖国胤等[28]对不锈钢/碳钢冷轧复合机理进行了研究。他们认为,低碳钢与不锈钢之间进行冷轧复合时,即使变形量很大,也只能形成机械咬合,实现冶金结合的面积很小。总之,要获得良好的冷压焊接界面结合质量,进行冷压焊的金属必须具有良好的塑性,否则会因为新鲜金属不能从开裂中挤出而不能实现冶金结合。

图2 Al/Al对接冷压焊过程有限元模拟结果[21] (a)有效应变速率分布;(b)有效应变分布Fig.2 Results from the FE simulations of butt cold welded Al/Al[21](a)effective strain rate distribution;(b)effective strain distribution

图3 冷轧过程结合机理示意图[22,23]Fig.3 Schematic illustration of bonding mechanism in cold roll process[22,23]

1.3冷压焊界面结合机理实验研究

1.3.1薄膜理论

到目前为止,薄膜理论已经通过实验得到验证。图4为不同压下率下Al-1100冷轧焊合剥离后表面形貌[25]。可以看到由于表面发生扩张引起的裂纹和从开裂裂口中挤出的新鲜金属铝(开裂处黑色区域)。随着压下率的增大,裂纹的开裂宽度变大,数量也略有增加,这意味着将有更多的新鲜金属从裂口中挤出,从而增大焊合面积。该现象印证了薄膜理论中表面受压开裂和新鲜金属挤出行为。在进行Al/Al[20,24,25],Cu/Cu[26],Al/Cu[18],Al/Fe[27,29],Al/Zn[30]等复合板冷轧过程中均可以观察到上述现象。

1.3.2扩散理论

常温下进行冷压焊,焊接过程中是否存在扩散行为尚存在争议。到目前为止,在实验中还没有观察到类似薄膜理论那样的直观实验现象。李云涛等[5,6]阐述了不同组配金属对接冷压焊界面结合扩散行为。他们选择的组配有:无限互溶的Cu/Ni、有限互溶的Ag/Cu、生成金属间化合物的Al/Cu、不互溶的Ag/Ni。实验发现,Cu/Ni组配结合界面有新的固溶物Cu81Ni19生成;Al/Cu组配结合界面有Al2Cu化合物生成;Ag/Cu组配结合界面附近Cu侧点阵常数增大,Ag侧点阵常数减小,这是因为两金属之间存在原子互相进入;Ag/Ni组配界面之间既没有新的固溶体产生,也没有金属间化合物生成。因此,前3种组配结合界面处存在浅层扩散,而不互溶组配是因为不具有扩散形成的基本条件,在进行冷压焊接时并没有观察到扩散现象,但该组配最终也实现了冷压焊结合。这可以说明,扩散机制并不是冷压焊界面实现结合的唯一机制。

图4 不同压下率下Al-1100冷轧焊合剥离后表面形貌[25](a)30%;(b)40%;(c)50%;(d)60%Fig.4 Peeling surfaces morphologies of cold rolled Al-1100 strips at different thickness reduction[25](a)30%;(b)40%;(c)50%;(d)60%

亢世江等[31]采用中子活化分析,对冷压焊界面结合扩散行为进行了研究。他们选取的组配有:有限互溶的Al/Cu、室温下不互溶的Al/Cd、高温下有限互溶的Al/Sn、液相和固相皆不互溶的Al/Pb。作为对比,对Al/Cu组配进行不同方法热压焊实验。实验结果表明,上述组配冷压焊界面之间均不存在原子扩散,然而,Al/Cu组配热压焊界面之间均存在原子扩散。李致焕等[15]采用类似的方法,同样得出了冷压焊过程不存在原子扩散的结论。

Wozniak[32]对Al/Cu进行对接冷压焊,冷压焊结合界面受纵向轧制作用开裂,在开裂铜一侧检测到了铝成分的存在,认为在Al/Cu进行对接冷压焊过程中结合界面附近存在扩散行为。Yousefi等[18]发现,Al/Cu板带冷轧后进行剥离实验,不仅在铜一侧检测到残存的铝,还可以检测到残存的氧化膜。Akramifard等[27]对铝和304L不锈钢冷轧后进行剥离实验,发现在304L不锈钢一侧实现冶金结合处残存有铝的成分,相反,在剥离表面铝一侧却没有观察到铁的成分。然而,Zebardast等[33]对侧向挤压冷压焊接的铝芯和铜套管进行剥离实验,发现铜侧剥离表面没有形成大量的开裂裂纹,而是存在断裂。在断裂附近进行EDS分析,发现在断裂周围存在着铝的成分。在形成冷压焊接头时铝从铝芯侧表面开裂处挤出并与铜套管外表面实现冶金结合,在进行剥离实验时,从实现冶金结合点附近铝部分断裂,从而使铝残存在了铜表面上。

从上述研究可以看出,李云涛等[5,6]和亢世江等[31]采用近似的组配原则进行冷压焊却得出了不一样的结果;在关于剥离表面存在对方元素的问题上,Wozniak[32]认为可能存在扩散行为,而Zebardast等[33]却认为是在剥离时残存下的对方元素。关于扩散现象,之所以出现结论相悖情况,认为主要有3个原因:(1)冷压焊过程不像熔焊中的异种金属连接,后者焊接时在界面处可以形成明显的扩散层,而冷压焊接时温度低,作用时间短,结合界面处并没有观察到有扩散层的存在。(2)冷压焊结合不仅仅是冶金结合,还存在机械咬合,把实现机械咬合的两金属完整分开是很困难的。(3)剥离实验时,发生剥离的部位不一定都是实现冶金结合的地方,还可能是实现冶金结合点附近金属发生断裂,造成对方金属成分残存。在这种情况下,即便是有扩散也被上述现象覆盖。

1.3.3再结晶理论

冷压焊过程中是否存在再结晶行为,一是看冷压焊塑性变形引起界面升温情况;二是大变形强烈降低再结晶温度的程度。Lilleby等[34]通过模拟得出,在绝热条件下对商业纯铝进行大变形对接冷压焊,塑性变形会使界面温度升高到110℃;但是,实际上由于模具等的热传导作用,界面升高温度最高不超过20℃,不能使铝产生再结晶行为。Yang等[35]研究了冷轧变形诱导热对界面结合强度的影响。他们对多层依次堆叠的铝钛进行冷轧时发现,在结合界面附近铝层发生了完全再结晶。他们认为低热导率金属冷轧时发生大变形,获得了很好的累积叠轧焊或者冷轧/热处理/冷轧结合过程。这说明对多层堆叠的金属进行快速冷轧是可以产生再结晶行为的。但是,在进行对接冷压焊和双层金属板冷轧时都控制了变形速率,并且即使有升温也可以快速通过热传导进行降温,不容易产生再结晶现象。总之,在可行的变形速率下冷压焊界面是否存在再结晶现象,特别是对接冷压焊和双层金属冷轧是否存在再结晶行为还有待进一步研究;是再结晶现象的产生实现了冷压焊界面结合,还是冷压焊界面结合后大变形诱导了再结晶现象的产生也有待进一步确认。

1.3.4能障理论

相比薄膜理论,能障理论更倾向于是一个量的概念。到目前为止,还没有研究者对能障理论进行理论推导,也没有研究者设计实验去证实该理论。能障理论认为,欲实现冷压焊结合,结合界面附近原子必须以某种方式获得结合激活能,进而克服能量障碍,实现冶金结合[36]。冷轧时发现,只有当厚度方向轧制变形量超过某一水平才能实现冷轧界面结合,低于该水平则无法实现结合,即变形量存在一个临界值,这一现象常常被用来说明能障理论存在的合理性[18,37]。在轧制过程中,新鲜金属从表面开裂中挤出、结合界面附近原子重排、表面污染物对界面结合阻碍作用、键合形成激活能等因素共同构成这一能量障碍,使变形量存在一临界值[17,24,26]。克服能量障碍需要提供相应的能量,常用的方法有两种,一是提高轧制变形量,二是提高轧制温度[26,36]。提高轧制温度,降低了金属流动应力,也可以为界面附近原子重排和键合形成提供能量,降低变形量临界值。

根据当前冷压焊界面结合机理研究现状,薄膜结合机制可以通过实验观察到,最具有说服力;冷压焊过程中扩散行为是否存在还有待确定,但可以确定的是,扩散理论肯定不是冷焊连接形成的主要机制,毕竟在进行界面观察时并没有发现有大量的原子彼此进入对方;冷压焊依靠大变形实现连接,位错对冷压焊结合必定会产生影响,常温条件下大变形冷压焊过程是否存在再结晶行为尚需验证。今后在进行冷压焊界面结合机制研究时,应综合考虑扩散、再结晶、位错等因素对结合过程的影响。

2 冷压焊界面结合强度

2.1影响冷压焊界面结合强度的因素

影响冷压焊界面结合强度的因素很多,比如说金属种类、变形速率、表面准备、变形程度等,不同的冷压焊接方法所考虑的影响因素不同。对于对接冷压焊,常考虑的主要因素是表面准备、变形程度和表面压力;对于冷轧来说,常考虑的因素除表面准备、变形程度和表面压力外,还会考虑轧板的初始厚度、轧制速率、轧制前后热处理等因素对轧制界面结合强度的影响。常用的冷压焊界面结合质量定量评价方法有拉伸实验、剪切实验和剥离实验等,剥离实验常用于评价冷轧界面结合强度[2-4,38]。冷压焊接同种金属界面结合强度往往超过母材强度,异种金属冷压焊界面结合强度不低于两冷压焊金属中较软的金属强度[6]。

2.1.1表面准备

在冷压焊过程中,表面存在的氧化膜和吸附污染物会阻止待焊金属结合表面新鲜纯净金属的相互接触,增大冷压焊界面结合的难度[39]。当待结合金属表面发生强烈塑性变形时,这些待焊金属表面存在的氧化膜和吸附污染物会随着表面扩展延展成微小的薄膜,继续阻碍待结合金属表面新鲜金属相互接触,而且这些氧化膜和吸附的污染物膜在后续的冷压焊过程中不可能被完全挤出结合界面[40]。

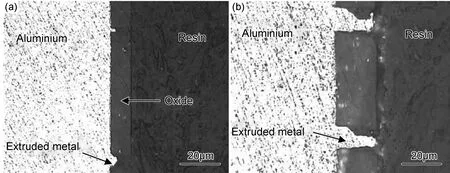

Le等[41]采用阳极氧化技术在冷轧铝板表面人工制造一定厚度的氧化膜,研究在冷轧过程中铝板与轧辊接触表面氧化膜开裂行为。结果表明,在冷轧过程中,随着压下率Ra增大,铝板表面氧化膜会产生微裂纹;当氧化膜厚度tc低于某一临界厚度时,氧化膜块会进一步破碎为更小的块。该实验观察到了铝从氧化膜中的挤出行为,如图5所示。虽然该实验研究的是轧辊/铝板之间氧化膜开裂行为,但是对于冷轧过程中氧化膜变化行为很有参考性,说明氧化膜的存在是阻止新鲜金属挤出的,进而对冷轧界面结合也是不利的。Yousefi等[18]则通过阳极氧化技术在铝表面人工制造一层Al2O3氧化膜,随后对铝/铜板带进行冷轧,研究发现,当存在人工制造的Al2O3氧化膜时,铝/铜冷压焊结合强度比没有人工制造Al2O3氧化膜时的结合强度小很多;不过,随着氧化膜厚度增加,结合强度先增大后减小,只不过整体结合强度水平比没有人工制造Al2O3氧化膜时要小得多。对铝板进行冷轧时,在待结合表面喷上一层TiO2或TiH2颗粒,同样对冷轧界面结合强度产生了不利影响[22,42]。因此,对冷压焊金属表面进行表面处理是非常必要的。

图5 冷轧过程中铝板表面铝从氧化膜中挤出[41] (a)tc=12μm,Ra=10%;(b)tc=15μm,Ra=30%Fig.5 The extrusion of aluminium through micro-cracks in the oxide film during cold rolling process[41](a)tc=12μm,Ra=10%;(b)tc=15μm,Ra=30%

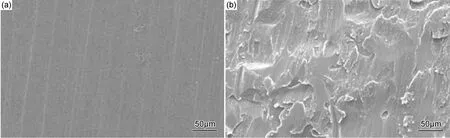

常用的表面准备方法有化学清洗和机械清洗[1]。如前所述,实验中最常使用的表面处理方式为先用丙酮除去试样表面的油脂等,再对待结合表面进行刮刷处理。图6为经过刮刷处理前后的Al-1100表面SEM图。

图6 表面处理前后Al-1100表面SEM图[25] (a)刮刷前;(b)刮刷后Fig.6 SEM micrographs of Al-1100 strip surface before and after surface preparation[25](a)before scratch brushing;(b)after scratch brushing

可以看出,经过刮刷处理的Al-1100表面有撕裂存在,还有沿着刮刷方向的条纹[25]。检测经过刮刷处理的Al-1100表面撕裂的硬度,发现其是刮刷处理前硬度的4倍,这说明经过表面刮刷处理确实形成了加工硬化层[24]。

2.1.2变形程度

变形程度是另一个影响冷压焊界面结合强度的重要因素。对于对接冷压焊,变形程度等于冷压焊接金属每次顶锻伸出的长度与顶锻次数的乘积:

(1)

式中:l为变形程度;l1,l2分别为两金属每次顶锻伸出的长度;n为顶锻次数[43]。对于冷轧,变形程度常常用压下率表示。变形程度之所以这样重要,是因为变形程度的大小决定了冷压焊界面表面扩张程度和表面裸露程度。表面扩张程度X和表面裸露程度程度Y如式(2),(3)所示。

(2)

(3)

式中:A0为初始待结合表面面积;A1为冷压焊完成后试样结合表面面积[1]。在进行冷压焊时,只有当变形程度超过一定的临界值,冷压焊金属界面才能实现冷压焊界面结合。

温立民等[43]采用对接冷压焊方法,使铝/铜线实现了冷压焊结合。实验发现,随着总压缩量增加,接头的抗拉强度不断增大;当总压缩量达到20mm时,在铝线一侧发生断裂,这说明接头的结合强度已经超过了铝的抗拉强度。对于冷轧,也可以获得类似的变形程度与结合强度关系。图7为不同组配金属冷轧时压下率与结合强度之间关系[23]。可以看到,当压下率低于某一临界值时,冷压焊金属之间不能实现结合;

图7 不同种类金属冷轧时压下率与结合强度之间关系[23]Fig.7 The relationship between the thickness reduction and bonding strength of different types of metals after cold roll bonding[23]

当压下率超过临界值,随着压下率的增加,冷压焊金属之间的结合强度越大;不同金属组配进行冷压焊时压下率与结合强度之间的关系曲线存在很大差异。

根据薄膜理论对冷压焊结合机理的解释,要想实现冷压焊界面结合,必须使基体新鲜金属从表面氧化膜开裂中挤出,而变形程度则影响着结合界面的表面扩张程度和金属表面裸露程度。当变形程度小于临界值时,表面扩张程度小,表面氧化膜和吸附污染物层开裂小,从开裂中挤出的新鲜金属少,不足以实现冷压焊界面结合,且新鲜金属从开裂中挤出本身就需要一定的变形量[19,44,45]。因此,在冷压焊时变形程度存在一个临界值。随着变形程度的增大,表面扩张程度增大,待结合金属表面开裂程度变大,从开裂中挤出的新鲜金属增多,在冷压焊压力作用下实现冷压焊结合的面积增大[25,44-46]。因此,冷压焊界面结合强度随着变形程度的增大不断增大。

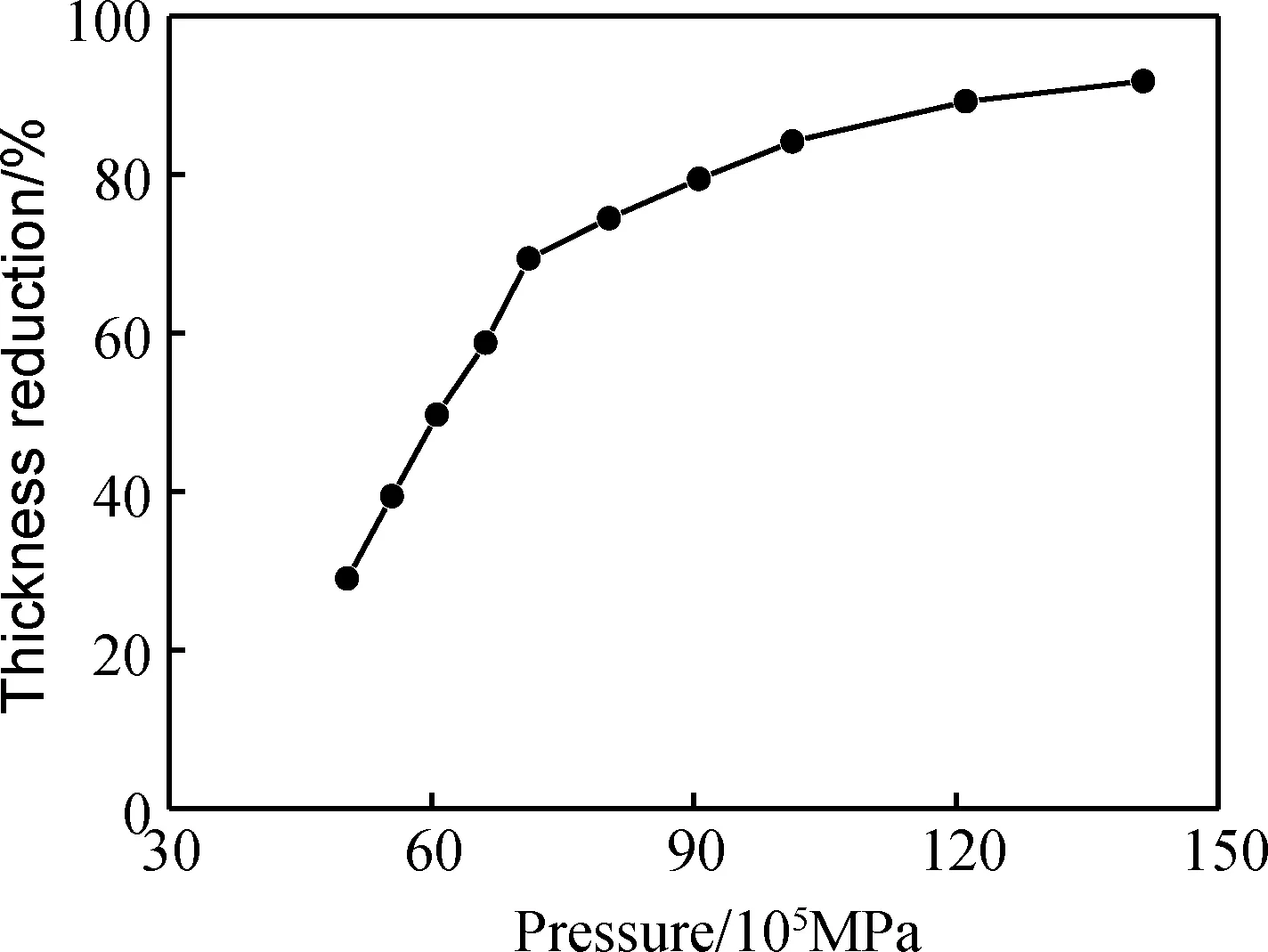

2.1.3表面压力

冷压焊依靠对待结合表面施加压力实现冶金结合,因此,可以说表面压力是冷焊结合的驱动力。在进行冷压焊时,由于塑性变形产生硬化和模具对金属的约束力,使得焊接末期所需的焊接压力比焊接初始时要大许多,选择焊接压力应以焊接结束时最大的焊接压力为准[12,43]。图8为Al/Ag冷轧时表面压力与压下率之间的关系[47]。可以看出,随着表面压力增大,冷轧压下率不断增加;当压下率为70%时,曲线斜率减小,这是因为在该压下率条件下,冷轧金属开始实现冷压焊界面结合;当压力进一步增大,压下率缓慢增加。由压下率与界面结合强度之间关系可以知道,界面结合强度不断增大。近年来,研究冷压焊压力大小对结合强度影响的文献较少,更多的是探究变形程度对界面结合强度的影响,但是,变形程度终归是由压力大小控制的。

图8 Al/Ag冷轧时表面压力与压下率之间关系[47]Fig.8 The relationship between surface pressure and thickness reduction during cold roll bonded Al/Ag[47]

2.1.4其他因素

影响冷压焊界面结合强度的因素除以上几点之外,还有许多其他因素。对于冷轧,在同一压下率条件下,冷轧速率越快,冷轧形成的界面剥离强度越低;反之越高[46]。造成这种情况的原因在于[25,46]:轧制速率越快,两个待结合表面接触时间越短;在较短的时间内新鲜金属不能充分从氧化膜和表面加工硬化层形成的开裂中充分挤出,同样也不能使两个待结合表面充分接触。对能够实现冷轧界面结合的金属进行统计,发现面心立方晶体结构金属组配最容易实现冷轧界面结合,这得益于面心立方晶体金属滑移系多,在受到挤压变形时加工硬化速率小,利于表面扩张[23]。在对商业纯铝进行冷轧时发现,待结合铝表面硬度越大,实现冷轧界面结合的压下率临界值越大,相应的剥离强度越低,硬度和压下率、硬度和平均剥离强度均呈线性关系,这点值得做进一步的研究[37]。一般来说,冷压焊对工件待焊表面的粗糙度没有很高的要求;带有微小沟槽不平的待焊表面,在挤压的过程中,有利于整个界面的切向位移,对焊接过程是有利的;但是当焊接塑性变形量小于20%时,就要求待焊表面有较低的粗糙度[12]。

2.2冷压焊界面结合强度预测

在进行冷压焊研究时,研究者往往去研究各种影响因素对冷压焊界面结合强度的影响,很少有人去建立理论模型对冷压焊界面结合强度进行预测。

Bay[20]认为,冷压焊界面结合机制有两种行为,一种是在正压力的作用下表面加工硬化层发生开裂,进而实现冷压焊结合;另一种是在正压力的作用下表面污染物层发生开裂,进而实现冷压焊结合。然而,在进行冷压焊时表面开裂行为往往是两者共同存在的。因此,Bay根据冷压焊时,在压力作用下表面层开裂,新鲜金属挤出并相互接触,最后实现冷压焊界面结合这一过程,构造了一个同时包含表面加工硬化层开裂和表面污染物层开裂的冷压焊界面结合强度预测模型:

(4)

式中:σB为界面结合强度;σ0为金属屈服强度;p为表面正压力;pE为新鲜金属从加工硬化层开裂中挤出需要的压力;Y′为污染物层被破坏所需要临界表面裸露程度;β为污染物层开裂占总表面面积百分数,可以通过观察SEM显微图像评定[1],剩余界面结合面积以加工硬化层开裂机制结合。该模型以表面裸露程度和表面正压力作为变量,当p Zhang等[48]结合实验研究和详细的冷压焊结合过程理论分析,构造了一个冷轧数值模型。分别对同种金属Al/Al和异种金属Al/St-14冷压焊界面剪切结合强度的实验结果和数值模拟结果进行比较,实验结果和数值模拟结果符合得较好。值得注意的是,此构造冷压焊模型的思路和Bay[20]的思路有很大的相似性,即根据冷压焊过程中两金属先相互接触,表面加工硬化层或污染物层开裂,最终实现冷压焊这一过程进行的理论分析。不同的是Zhang等对冷轧时金属塑性变形和污染物层破碎这一过程进行了更为详细的分析,使得对整个冷压焊过程分析的更详细,从而综合考虑了各种因素,使得结果可靠性提高。 Vaidyanath等提出了一个预测冷轧界面结合强度的公式[13]: (5) 式中:η为界面结合效率;Rf为轧制时厚度方向最终压下率。 Wright等提出了另一个界面结合效率和轧制变形之间的关系公式[14]: (6) 式中:H为经验硬化指数;Rt为实现轧制界面结合压下率临界值。 Cooper[49]根据薄膜理论对铝的固相焊接头结合强度的理论推导,推导时并未考虑表面处理过程对结合强度的影响。依据铝在固相焊接时结合界面行为,即待结合表面实现接触、表面扩展开裂和新鲜金属挤出、新鲜金属相互接触实现固相焊界面结合这一过程,推导出了常温条件下铝固相焊接头结合强度和剪切结合强度。 (7) (8) 式中:An为名义结合面积;R为铝的流动应力;σn为正接触应力;τapp为名义剪切应力;v为没有被氧化的铝占最终接触面积百分数;pex为新鲜纯铝从微裂纹中挤出所需要的压力;σm为铝的强度;τb为常温条件下结合界面剪切结合强度。虽然Cooper所提出的固相焊界面结合强度模型并不是直接针对冷压焊提出的,但是冷压焊是固相焊的一部分。常温条件下固相焊结合过程和冷压焊界面结合过程相似,从对铝固相焊接过程的分析即可看出,其结合过程符合薄膜理论。 由上可知,现有的模型仅仅考虑了变形程度和表面压力等因素,且均是常温下进行焊接,尚没有模型考虑到变形速率和变形温度对界面结合强度的影响。今后建立冷压焊模型可以考虑变形程度、变形速率和变形温度因素,提高结合强度预测模型的可靠性和使用范围。 冷压焊前和焊后热处理对冷压焊界面结合有着重要影响,特别是冷压焊后退火,选择合适的退火工艺参数,可以极大提高冷压焊界面结合强度。 3.1焊前退火 在对试样进行表面处理前,往往会先对试样进行退火处理,使待冷轧试样各处组织均匀,硬度相同。Jamaati等[37]对经过焊前退火热处理的商业纯铝进行冷轧发现,退火温度保持375℃不变,退火时间越长,实现冷压焊合的压下率临界值越低,界面剥离强度增大;退火时间保持120min不变,退火温度越高,实现冷压焊合的压下率临界值也降低,界面剥离结合强度也随之增大。这说明,冷压焊前退火对提高界面结合强度有着积极作用。 冷压焊前退火提高界面结合强度可以从两个不同的角度去解释[25,37,50]:(1)随着退火时间和温度的提高,基层金属的流动应力减小,或者说退火处理降低了基层金属的硬度,提高了其韧性,从而使基层金属在冷压焊时更容易发生塑性变形,使表面氧化膜和加工硬化层更容易开裂,也使新鲜金属更容易从待结合表面开裂中挤出,也使冷压焊界面结合变得更容易实现,从而可以降低压变形量临界值和提高界面结合强度。(2)从能障理论进行分析,提高退火温度和时间可以使更多的原子获得结合激活能,从而在冷压焊时使更多的点实现冷压焊合,从而降低变形量临界值和提高界面结合强度。 3.2焊后退火 焊后退火对冷压焊界面结合强度影响最为突出,退火温度和退火时间影响着界面结合状态,从而也影响着界面结合强度。对于冷轧,无论是同种金属还是异种金属,冷轧后经过低温短时退火处理,都可以使界面结合强度提高[9,25,29,44]。异种金属冷轧后退火对结合强度影响较为复杂。在扩散层形成之前,异种金属冷轧后进行退火热处理对提高界面结合强度是有利的,当脆硬扩散层形成后,界面结合强度开始降低[29,44,51]。一般情况下,压下率和退火时间保持一定时,随着温度的增高,界面结合强度先增大后减小[9,29,44,52]。压下率和退火温度保持一定,当退火温度较低时,随着退火时间的延长,界面结合强度先增大后减小;当退火温度很高,短时间内结合界面处扩散层厚度急剧增大,界面结合强度减小[29,52]。对于Al/Cu对接冷压焊接头,低温短时退火时接头耐温度变化性能良好;退火时间保持恒定,退火温度过高时接头抗拉强度随着退火温度升高而逐渐降低[43]。对拉拔法制得的铜包铝线进行冷压焊后热处理发现,低温短时退火有利于改善冷压焊结合界面状态,随着退火温度升高或者退火时间延长,铝铜焊合界面处扩散层厚度不断增大,导致铝铜结合界面分离,最终丧失结合能力[53-55]。 焊后热处理对冷压焊结合界面扩散层的形成有着重要影响。低温短时退火并不会出现扩散层,只有在高温或者低温长时退火条件下才会产生扩散层[29,44,47,55]。对Al/Cu,Ag/Al,Al/304L等金属进行焊后热处理发现,扩散层的厚度随着退火温度的升高和退火时间的延长而不断增大[27,47,56]。有些异种金属冷压焊后退火形成的扩散层仅仅由一种金属间化合物构成,有些异种金属在不同的退火温度或者不同的退火时间条件下扩散层由几种金属间化合物或者饱和固溶体构成[51,56,57]。图9为Cu/Al/Cu冷轧复合板经过焊后热处理前后结合界面形貌[51]。可以看出,150℃退火温度下保温2h,结合界面变得平坦,并且扩散层也没有形成,改善了界面结合形态,有利于提高界面结合强度。进一步提高退火温度,出现由几种金属间化合物组成的扩散层,如图9(c)所示。研究表明,由金属间化合物组成的扩散层脆性高、硬度大,裂纹易于在扩散层处产生并扩展[52,56]。Akramifard等[27]对铝和304L不锈钢冷轧后在600℃退火温度下保温1h发现,在铝和304L不锈钢结合界面处形成了很厚的、由金属间化合物组成的扩散层,并且在扩散层铝一侧还产生了裂纹。因此,想要用冷压焊后退火方法提高冷轧界面结合强度,必须选择合适的退火温度、保温时间,获得理想厚度的扩散层或者避免形成扩散层。 图9 Cu/Al/Cu复合板经过热处理后结合界面形态[51](a)初始轧制态;(b)150℃/2h;(c)400℃/2hFig.9 Interfacial morphologies of Cu/Al/Cu clad sheets with different heat treatments[51](a)as fabricated;(b)150℃/2h;(c)400℃/2h 退火热处理提高界面结合强度的主要原因[9,18,25,29,30]:(1)冷压焊后退火降低了基体金属的硬度,提高基体金属的韧性和分离两结合表面时裂纹扩展所需要的力,从而提高了界面结合强度;(2)冷压焊后退火消除了冷变形形成的残余应力;(3)短时冷压焊后退火时,结合界面附近存在原子短程扩散,提高了冷压焊金属界面结合质量。 异种金属冷压焊后退火热处理界面结合强度降低的主要原因有[9,18,44]:(1)冷压焊过程中退火时间过长或者退火温度过高,在结合界面附近形成由脆硬的金属间化合物组成的扩散层;(2)异种金属间原子热膨胀系数不同,在进行退火过程中发生不同步变形,弱化了结合界面;(3)异种金属原子在扩散过程中出现柯肯达尔效应,使空位在结合界面附近产生偏聚,同样弱化结合界面。图10为对拉拔法制得的铜包铝线先进行焊后退火热处理,再进行拉伸实验后获得的金属间化合物处高分辨率扫描电镜图[57]。可以看出,经过焊后退火热处理的铜包铝线在结合界面附近断裂行为为解理断裂。还可以观察到由于柯肯达尔效应在铜侧形成的空隙,这些空隙的存在弱化了结合界面。 图10 铜包铝线经300℃/180min焊后热处理后金属间化合物处拉伸断口高分辨率SEM图[57]Fig.10 High-resolution SEM image of the intermetallic compounds(IMC) layers on fractured copper-clad aluminium wires annealed at 300℃ for 180min[57] 冷压焊界面结合机理及结合强度的研究一直以来是科研工作人员的研究难点之一。就结合机理而言,薄膜理论常被用来解释冷压焊界面结合过程。然而,界面结合过程中的扩散行为、再结晶行为、界面位错形态等对结合过程的影响尚缺乏深入研究。就结合强度预测而言,根据界面开裂结合过程提出的预测模型过于复杂,不便于应用;根据变形程度等参数提出的模型,往往忽略变形速率、变形温度等因素的影响,不够准确。为了进一步认识冷压焊界面结合行为,以下方面值得研究:(1)冷压焊金属产生一定的塑性变形时,位错可以迁移到待焊表面。待结合金属接触表面附近位错的增殖和运动必定会对界面结合起到一定作用。因此,有必要对冷压焊界面结合过程中位错行为进行研究,探究位错对待结合金属表面和冷压焊界面结合的影响。(2)冷压焊在进行快速大变形时界面会产生界面温升,温度升高必定有利于冷压焊合。同时,当前冷压焊研究多是常温条件下进行焊接,加热条件下的冷压焊接很少。因此,有必要研究温度对冷压焊界面结合的影响。(3)不发生原子间扩散的金属也实现了冷压焊结合。但是,其实现结合的机制还没有进行研究,可设计相应金属组配冷压焊接头进行深入分析。(4)现有的冷压焊结合强度预测模型往往只考虑变形程度一个影响因素,忽略了变形速率和变形温度的影响。建立包含变形程度、变形速率和变形温度的结合强度预测模型,可以更好预测界面结合强度,对建立热压焊结合强度模型提供参考。 [1]MORI K,BAY N,FRATINI L,et al. Joining by plastic deformation[J]. CIRP Annals-Manufacturing Technology,2013,62(2):673-694. [2]甄立玲,唐蓓,马冰,等. 变形锌合金冷压焊接头组织及连接机理研究[J].稀有金属材料与工程,2013,42(增刊2):472-475. ZHEN L L,TANG B,MA B,et al. Microstructure and bonding mechanism of zinc alloy by cold-pressure welding[J].Rare Metal Materials and Engineering,2013,42(Suppl 2):472-475. [3]DANESH M H,SHAHABI H S. Effective parameters on bonding strength of roll bonded Al/St/Al multilayer strips[J]. Journal of Alloys and Compounds,2009,476(1-2):292-299. [4]马良超,冯胜强,樊建勋,等. 5356铝合金线材冷压焊界面结合机理研究[J].焊接技术,2013,42(12):10-12. MA L C,FENG S Q,FAN J X,et al. Study on interface bonding mechanism of 5356 aluminum alloy wire by cold pressure welding [J]. Welding Technology,2013,42(12):10-12. [5]LI Y T,DU Z Y,YANG J. Study on interfacial bonding state of Ag-Cu in cold pressure welding[J]. Transactions of Tianjin University,2003,9(3):219-222. [6]李云涛,杜则裕,马成勇.金属冷压焊界面结合机理探讨[J].天津大学学报,2002,35(4):516-520. LI Y T,DU Z Y,MA C Y. Investigation on interfacial bonding mechanism of the metals welded by cold pressure welding[J].Journal of Tianjin University,2002,35(4):516-520. [7]LI Y T,DU Z Y,CHEN L P. The study on interfacial bonding strength of Ag-Ni,Ag-Cu in cold pressure welding[J]. China Welding,2003,12(1):22-25. [8]中国机械工程学会焊接学会.焊接手册[M]. 北京:机械工业出版社,2008.842-843. [9]田德旺. 双金属复合材料冷轧变形行为及结合强度的研究[D].武汉:武汉科技大学,2006. [10]陈少航. 轧制工艺参数对不锈钢/碳钢复合板界面结合强度的影响[D].太原:太原科技大学,2014. [11]MOHAMED H A,WASHBURN J. Mechanism of solid state pressure welding[J]. Weld Journal,1975,54(9):302-310. [12]郝长岭. 异种金属冷压焊焊接过程数值模拟及连接机理的研究[D].天津:河北工业大学,2003. [13]VAIDYANATH L R,NICHOLAS M G,MILNER D R. Pressure welding by rolling[J]. British Welding Journal,1959,(6):13-28. [14]WRIGHT P K,SNOW D A,TAY C K. Interfacial conditions and bond strength in cold pressure welding by rolling[J]. Metal Technology,1978,5(1):24-31. [15]李致焕,亢世江,刘志强. 冷压焊中原子扩散行为的试验研究[J].焊接学报,1991,12(1):7-12. LI Z H,KANG S J,LIU Z Q. Experimental investigation on diffusing action of atoms in cold welding[J]. Transactions of the China Welding Institution,1991,12(1):7-12. [16]DANESH M H,MASHREGHI A,EHTEMAM H S,et al. Investigation of cold pressure welding of aluminum powder to internal surface of aluminum tube[J]. Materials & Design,2009,30(3):723-726. [17]EIZADJOU M,DANESH M H,JANGHORBAN K. Investigation of roll bonding between aluminum alloy strips[J]. Materials & Design,2008,29(4):909-913. [18]YOUSEFI M V,TOROGHINEJAD M R,REZAEIAN A. The effects of oxide film and annealing treatment on the bond strength of Al-Cu strips in cold roll bonding process[J]. Materials & Design,2014,53(1):174-181. [19]HOSSEINI M,DANESH M H. Bond strength optimization of Ti/Cu/Ti clad composites produced by roll-bonding[J]. Materials & Design,2015,81:122-132. [20]BAY N. Mechanisms producing metallic bonds in cold welding[J].Welding Research Supplement,1983,(5):137-142. [21]LILLEBY A,GRONG Ø,HEMMER H. Cold pressure welding of severely plastically deformed aluminium by divergent extrusion[J]. Materials Science and Engineering:A,2010,527(6):1351-1360. [22]SOLTANI M A,JAMAATI R,TOROGHINEJAD M R. The influence of TiO2nano-particles on bond strength of cold roll bonded aluminum strips[J]. Materials Science and Engineering: A,2012,550:367-374. [23]LI L,NAGAI K,YIN F X. Progress in cold roll bonding of metals[J]. Science and Technology of Advanced Materials,2008,9(2):1-11. [24]EIZADJOU M,DANESH M H,JANGHORBAN K. Mechanism of warm and cold roll bonding of aluminum alloy strips[J]. Materials & Design,2009,30(10):4156-4161. [25]JAMAATI R,TOROGHINEJAD M R. Investigation of the parameters of the cold roll bonding(CRB) process[J]. Materials Science and Engineering:A,2010,527(9):2320-2326. [26]HOSSEINI S A,HOSSEINI M,DANESH M H. Bond strength evaluation of roll bonded Bi-layer copper alloy strips in different rolling conditions[J]. Materials & Design,2011,32(1):76-81. [27]AKRAMIFARD H R,MIRZADEH H,PARSA M H. Cladding of aluminum on AlSi 304L stainless steel by cold roll bonding:mechanism,microstructure,and mechanical properties[J]. Materials Science and Engineering:A,2014,613:232-239. [28]祖国胤,王宁,于九明,等. 不锈钢/碳钢冷轧复合机理的研究[J].钢铁研究,2004,(4):32-34. ZU G Y,WANG N,YU J M,et al. Research on bonding mechanism of composite cold rolling plate of stainless steel/steel[J].Research on Iron and Steel,2004,(4):32-34. [29]MOVAHEDI M,KOKABI A H,SEYED R S M. Investigation on the bond strength of Al-1100/St-12 roll bonded sheets,optimization and characterization[J]. Materials & Design,2011,32(6):3143-3149. [30]MOVAHEDI M,MADAAH-HOSSEINI H R,KOKABI A H. The influence of roll bonding parameters on the bond strength of Al-3003/Zn soldering sheets[J]. Materials Science and Engineering:A,2008,487(1-2):417-423. [31]亢世江,吕玉申,陆军芳.金属冷压焊结合机理的试验研究[J].机械工程学报,1999,35(2):78-81. KANG S J,LV Y S,LU J F. Experimental investigation on joining mechanism of metal in cold welding[J]. Chinese Journal of Mechanical Engineering,1999,35(2):78-81. [32]WOZNIAK H. The results of the so far performed investigations of Al-Cu butt cold pressure welding by the method of upsetting[J]. Archives of Civil and Mechanical Engineering,2009,9(1):135-145. [33]ZEBARDAST M,KARIMI T A. The cold welding of copper to aluminum using equal channel angular extrusion(ECAE) process[J]. Journal of Materials Processing Technology,2011,211(6):1034-1043. [34]LILLEBY A,GRONG Ø,HEMMER H,et al. Experimental and finite element studies of the divergent extrusion process under conditions applicable to cold pressure welding of commercial purity aluminium[J]. Materials Science and Engineering:A,2009,518(1-2):76-83. [35]YANG D K,XIONG J Y,HODGSON P,et al. Influence of deformation-induced heating on the bond strength of rolled metal multilayers[J]. Materials Letters,2009,63(27):2300-2302. [36]SOLTAN A N M,HAERIAN A A. A study of joint quality of aluminum and low carbon steel strips by warm rolling[J]. Materials & Design,2009,30(4):1103-1109. [37]JAMAATI R,TOROGHINEJAD M R. Effect of friction,annealing conditions and hardness on the bond strength of Al/Al strips produced by cold roll bonding process[J]. Materials & Design,2010,31(9):4508-4513. [38]GOVINDARAJ N V,LAUVDAL S,HOLMEDAL B. Tensile bond strength of cold roll bonded aluminium sheets[J]. Journal of Materials Processing Technology,2013,213(6):955-960. [39]EBBERT C,SCHMIDT H C,RODMAN D,et al. Joining with electrochemical support(ECUF):cold pressure welding of copper[J]. Journal of Materials Processing Technology,2014,214(10):2179-2187. [40]陈翠欣,韩文祥,林成新. 双金属冷压焊固相结合强度的分析和计算[J].金属成形工艺,2001,19(2):8-9. CHEN C X,HAN W X,LIN C X. Analysis and calculation of the bond strength of bimetal for cold welding[J].Metal Forming Technology,2001,19(2):8-9. [41]LE H R,SUTCLIFFE M P F,WANG P Z,et al. Surface oxide fracture in cold aluminium rolling[J]. Acta Materialia,2004,52(4):911-920. [42]ALIZADEH M,PAYDAR M H. Study on the effect of presence of TiH2particles on the roll bonding behavior of aluminum alloy strips[J]. Materials & Design,2009,30(1):82-86. [43]温立民,刘燕,杨永强,等.铝铜异种金属冷压焊及其焊缝接头显微组织和性能[J].焊接技术,2007,36(3):18-20. WEN L M,LIU Y,YANG Y Q,et al. Research on cold pressure welding of Al-Cu heterogeneous metal and microstructure and performances of its joint[J].Welding Technology,2007,36(3): 18-20. [44]王小红,唐荻,许荣昌,等. 铝-铜轧制复合工艺及界面结合机理[J].有色金属,2007,59(1):21-24. WANG X H,TANG D,XU R C,et al. Al-Cu compound and bonding mechanism by rolling process[J]. Nonferrous Metals,2007,59(1):21-24. [45]刘理. 铜/铝复合板轧制工艺与理论研究[D].沈阳:东北大学,2006. [46]ABBASI M,TOROGHINEJAD M R. Effects of processing parameters on the bond strength of Cu/Cu roll-bonded strips[J]. Journal of Materials Processing Technology,2010,210(3):560-563. [47]OLIA H,ABBASI M,RAZAVI S H. Evaluation of diffusion and phase transformation at Ag/Al bimetal produced by cold roll welding[J]. Transactions of Nonferrous Metals Society of China,2012,22(2):312-317. [48]ZHANG W,BAY N. A numerical model for cold welding of metals[J]. CIRP Annals-Manufacturing Technology,1996,45(1):215-220. [49]COOPER D R,ALLWOOD J M. The influence of deformation conditions in solid-state aluminium welding processes on the resulting weld strength[J]. Journal of Materials Processing Technology,2014,214(11):2576-2592. [50]YAN H Z,LENARD J G. A study of warm and cold roll-bonding of an aluminium alloy[J]. Materials Science and Engineering:A,2004,385(1-2):419-428. [51]SHENG L Y,YANG F,XI T F,et al. Influence of heat treatment on interface of Cu/Al bimetal composite fabricated by cold rolling[J]. Composites Part B:Engineering,2011,42(6):1468-1473. [52]PENG J T,LIU Z Y,XIA P,et al. On the interface and mechanical property of Ti/Al-6%Cu-0.5%Mg-0.4%Ag bimetal composite produced by cold-roll bonding and subsequent annealing treatment[J]. Materials Letters,2012,74:89-92. [53]戴雅康,王玉凯,刘丕家,等. 包覆焊接-拉拔法铜包铝线冶金结合机理的探讨[J].电线电缆,2013,(6):1-6. DAI Y K,WANG Y K,LIU P J,et al. Mechanism study of clad-welding and drawing method for copper clad aluminum wire metallurgical bonding[J]. Electric Wire and Cable,2013,(6):1-6. [54]赵正树,戴雅康. 铜包铝线退火工艺的试验研究[J].电线电缆,2011,(6):6-8. ZHAO Z S,DAI Y K.Study of copper clad aluminum wire annealing technology[J].Electric Wire and Cable,2011,(6):6-8. [55]王秋娜,刘新华,刘雪峰,等. 冷拉拔铜包铝细丝的退火工艺与组织性能研究[J].材料工程,2008,(7):30-35. WANG Q N,LIU X H,LIU X F,et al.Study on annealing process and microstructure and properties of cold-drawing copper cladding aluminum thin wires[J]. Journal of Materials Engineering,2008,(7):30-35. [56]ABBASI M,KARIMI T A,SALEHI M T. Growth rate of intermetallic compounds in Al/Cu bimetal produced by cold roll welding process[J]. Journal of Alloys and Compounds,2001,319(1-2):233-241. [57]HUG E,BELLIDO N. Brittleness study of intermetallic(Cu,Al) layers in copper-clad aluminium thin wires[J]. Materials Science and Engineering:A,2011,528(22-23):7103-7106. Research Status on Interface Bonding Mechanisms and Strength of Cold Pressure Welding WANG Yan-song,LI Wen-ya,YANG Xia-wei,FU Ying (State Key Laboratory of Solidification Processing,Northwestern Polytechnical University,Xi’an 710072,China) Solid state welding(SSW) has been increasingly applied in advanced metallic materials because of its outstanding advantages. Cold pressure welding(CPW), as a special SSW process, its interface bonding mechanisms and strength prediction are two difficult problems that have been puzzled the researchers for a long time. This paper reviewed the research status on the interface bonding mechanisms of CPW, emphatically discussed the influencing factors and prediction models of the interface bonding strength of CPW. It is pointed out that further research work on interface bonding mechanisms should overall consider the influences caused by diffusion, recrystallization and dislocation, while, building interface bonding strength models should overall consider the functions of deformation degree, deformation velocity and deformation temperature. cold pressure welding;cold rolling;film theory;bonding mechanism;bonding strength 凝固技术国家重点实验室自主课题资助项目(108-QP-2014);中央高校基本科研业务费专项资金资助项目(3102014JC02010404) 2015-08-01; 2016-01-04 李文亚(1976—),男,教授,博士生导师,主要从事冷喷涂及摩擦焊接技术方面的研究工作,联系地址:陕西省西安市友谊西路127号西北工业大学材料学院(710072),E-mail:liwy@nwpu.edu.cn 10.11868/j.issn.1001-4381.2016.04.018 TG44 A 1001-4381(2016)04-0119-123 热处理对冷压焊界面结合行为的影响

4 结束语