航空发动机可磨耗封严涂层技术研究及性能评价

张俊红,鲁 鑫,何振鹏,王志平

(1 天津大学 内燃机燃烧学国家重点实验室,天津 300072;2 天津大学仁爱学院,天津 301636;3 中国民航大学,天津 300300)

航空发动机可磨耗封严涂层技术研究及性能评价

张俊红1,2,鲁鑫1,何振鹏1,王志平3

(1 天津大学 内燃机燃烧学国家重点实验室,天津 300072;2 天津大学仁爱学院,天津 301636;3 中国民航大学,天津 300300)

综述了国内外封严涂层的研究现状,介绍了航空发动机封严涂层的结构和应用特点,重点讨论了可磨耗封严涂层性能评价和技术研究现状。比较了各种涂层材料、评价方法的优势与不足,指出了可磨耗封严涂层的应用潜力及研究发展方向。提出了我国在可磨耗封严涂层技术研究及性能评价方面今后的发展方向,即涂层制备方法、结构研究、高温涂层研究和仿真技术等。

航空发动机;封严涂层;性能评价

航空业发展对世界政治、军事、经济以及人们生活有着重要影响。航空发动机作为飞机动力装置,对飞机的性能有着决定性的影响。随着航空技术的发展,对航空发动机效率的要求不断提高。封严涂层作为发动机重要技术,可改善发动机气路密封性,提高发动机性能,降低油耗。开展封严涂层技术研究对推动我国航空工业发展,继而推进国民经济发展和国防事业进步有着极其重要的意义。

随着能源危机加剧,提高发动机效率、降低油耗成为了目前航空发动机的研究热点之一[1]。研究表明,叶尖间隙对压气机和涡轮效率、发动机功率和油耗率有重要影响。降低叶尖间隙是提高发动机效率、降低油耗的有效方法[2,3]。由于发动机转子及机匣材料热膨胀差异、叶片伸长效应、零件加工误差、装配公差、零部件振动引起的位移和变形等因素的影响[4],导致发动机转子和静子之间间隙过小,引起转子和静子的刮擦磨损及机匣、叶片的损伤,严重时甚至会导致发动机出现重大故障,因此,叶片和机匣的间隙不能太小。为提高发动机效率,保护叶片和机匣不受刮擦损伤,在航空发动机气路密封的设计与开发中引入“可磨耗”封严涂层,维持最小气路间隙以提高发动机性能。

近几十年来,国内外对封严涂层进行了深入研究,在封严结构、封严涂层应用、涂层材料制备及喷涂方式、封严涂层性能评价等方面取得了一系列成果。本文对近几十年来封严涂层在上述研究方面取得的成果进行综述,指出封严涂层的应用潜力及研究发展方向。

1 可磨耗封严涂层在航空发动机中的应用及影响

1.1可磨耗封严涂层的应用

涂层技术从20世纪50年代应用于航空发动机,到70年代已具有较大规模。1975年,美国P&W公司的发动机有2800个零件采用涂层技术。英国Rolls-Royce公司斯贝发动机采用8种热喷涂涂层,用于近200个零件[5]。目前,已有20多种适用于不同部位、不同温度要求的可磨耗封严涂层粉料(表1为典型可磨耗封严涂层种类和应用[3,5,6])。一个新型航空发动机需要喷涂部件达3000多处。国内对封严涂层的研究始于20世纪70年代后期,在引进国外粉料基础上自行研制了一批封严涂层,在应用中取得了良好效果。

表1 可磨耗封严涂层材料种类及应用[3,5,6]

封严涂层主要有以下优点:(1)施工方便,不需要二次钎焊;(2)厚度可控制;(3)维护简单;(4)选材广泛,适用于各种发动机不同工况封严要求;(5)能提供优良可磨耗性及耐气流冲蚀性的涂层;(6)涂层性能可通过热喷涂工艺方法及参数来调整;(7)可用于调整发动机装配偏心,补偿加工公差;(8)可吸收转子或静子部件热膨胀错配,并为机匣提供热障。

根据可磨耗封严涂层应用的部件和温度,可将封严涂层分为三类[11](图1):(1)低温封严涂层,其工作温度低于400℃,主要应用于低压压气机封严,低压压气机常用的涂层采用耐热度350℃的铝硅-聚苯酯封严涂层;(2)中温封严涂层,工作温度在400~800℃之间,在高压压气机和低压涡轮中有所应用,高压压气机常见的涂层是耐热度为480℃的镍-石墨涂层;(3)高温封严涂层,工作温度在800℃以上,主要应用于高压涡轮封严,高压涡轮封严采用耐热度为1100℃镍镉铝钇涂层[6]。涡轮部件工况环境苛刻、温度高,研发高温封严涂层成为封严涂层研究的重点。新一代航空发动机中,封严涂层使用温度为300~1200℃,最高可达1350℃。这对发动机关键零部件封严涂层的高温防护、封严、耐磨损等性能提出了新的要求。

图1 封严涂层及叶片使用温度和主要成分[11]Fig.1 Operation temperature and major components of abradable coatings and blade[11]

在高于1100℃的使用条件下,常用的金属基封严涂层材料已经不能满足要求,为适应高温需求,具有更高使用温度的陶瓷基高温可磨耗封严涂层成为国内外研究的热点。陶瓷的高温力学性能和化学稳定性均优于金属材料,高压涡轮段多采用等离子喷涂氧化钇稳定氧化锆(Yttrium Stabilized Zirconia,YSZ)陶瓷涂层作为气路密封材料[7],然而起稳定作用的Y2O3容易析出,使ZrO2随之发生相变,相变伴随的体积变化会使涂层发生开裂甚至剥落,严重影响其使用性能。为此,Sulzer,Metco和GE公司对3种不同稳定剂稳定ZrO2可磨耗封严涂层的性能进行比较,结果表明,DySZ体系封严涂层性能优于YbSZ,YbSZ优于YSZ[8]。为进一步改善陶瓷涂层与金属基材的物理相容性,一般需在基材与涂层间加一黏结层。为提高陶瓷涂层的抗热震性,西门子公司设计了双陶瓷层涂层结构,在MCrAlY黏结层与YSZ(>8%)-聚酯YbSZ(>8%)-聚酯陶瓷层之间添加了YSZ(8%)-聚酯中间过渡层,制备成金属/陶瓷混合层或金属/陶瓷多层复合结构,在1200℃下的测试结果表明其性能明显优于MCrAlY/YSZ(YbSZ)-聚酯结构。国内外对高温和超高温封严涂层进行相关探究,Metco公司对二元/三元稀土氧化物掺杂氧化锆作为基体进行研究,结果表明其工作温度超过1200℃[9];北京航空航天大学郭洪波等[10]研制了一种超高温BaPr2Ti3+xO10+y可磨耗封严涂层,该涂层采用层状结构,与ZrO2-gO-藻土、多孔ZrO2等封严涂层相比,具有更好的可磨耗性能、抗冲刷以及抗热冲击性能。此外,随着热喷涂技术的不断发展,具有优良抗热震性能的陶瓷基高温可磨耗封严涂层也有极大的发展潜力和应用前景。

目前,质量更轻、性能更优良的SiC纤维增强SiC陶瓷基复合材料(Ceramic Matrix Composite,CMC)已应用于发动机,为适应材料发展需要,研制以CMC复合材料为基体的新型可磨耗封严涂层也成为研究热点。 Strangman等[12]提出一种基于CMC基体可磨耗封严涂层体系,该体系由黏结层、功能层和可磨耗面层组成。而国内对CMC基体可磨耗封严涂层研究相对较少。因此,研制与CMC基体匹配可磨耗封严涂层也成为国内可磨耗封严涂层的重要研究方向。

总体来看,大部分高温封严涂层尚未成熟,其安全性、可靠性都还需要通过进一步验证,尤其是国内高温封严涂层仍处于研制阶段。随着航空发动机技术的发展,高温封严涂层将具有更为广阔的应用前景。

1.2可磨耗封严涂层的影响

航空发动机封严密封特性对发动机性能具有极为重要的影响。提高封严装置性能、减少泄漏量、确保在更恶劣工作环境中延长寿命,对降低发动机耗油率(Specific Fuel Consumption,SFC)和减少使用成本有非常重要作用。封严技术改进带来的具体效益为[13]:(1)飞机大发动机直接使用费用减少3%,支线飞机发动机直接使用费用减少5%;(2)发动机耗油量降低10%以上;(3)发动机NOx的排放量减少50%以上;(4)机场噪声降低7dB;(5)发动机喘振概率降低,提高其运行稳定性;(6)叶片可靠性和寿命提高。

航空发动机的气路密封,将直接影响发动机增压比和涡轮效率。通过间隙控制可以提高发动机的运行效率、降低油耗,同时保障其可靠性及稳定性。过小的径向间隙会导致叶片和机匣出现碰摩,降低叶片和机匣寿命,严重时会造成发动机故障,这是因为[14,15]:(1)发动机叶片和机匣热膨胀系数不同;(2)发动机高速运转时,叶片产生伸长效应;(3)发动机工作时振动引起零件变形;(4)工况变化及其他外界干扰导致的其他机械变化。

航空发动机设计和制造时在叶尖与机匣之间要预留2~3mm的间隙。间隙过大会导致气体大量泄漏,降低发动机效率,而封严材料应用有助于将间隙减小到最低限度。目前国内外开展间隙对发动机效率和燃油消耗影响研究,文献[16]发现,油耗费用占航空发动机直接运行费用的53%,叶尖漏气损失约占发动机整机损失10%~40%,典型发动机的高压涡轮叶尖间隙每减小0.13~0.25mm,油耗可减少0.5%~1%,发动机效率可提高2%左右。文献[2]指出,如果叶尖间隙Δ与叶片长度L比值(Δ/L)每增加1%,大直径风扇压气机效率损失则增大2%,低压或高压涡轮机效率损失则增大1%~3%。一台典型发动机高压涡轮叶尖气路间隙减少0.254mm,效率可提高约1%,压气机径向间隙增加0.076mm,耗油率增加约1%。文献[17]指出,典型发动机高压涡轮叶间隙若平均减少0.1245mm,涡轮效率可提高约1%,如果涡轮径向间隙增加0.127mm,单位耗油量就增大约0.5%(图2)。2001年GE公司通过间隙控制提高燃气涡轮发动机性能,平均每个气路密封部位降低热耗0.2%~0.6%,功率输出提高0.3%~1%[18]。所以,应用可刮削封严涂层可以显著改善发动机效率,同时降低油耗[19,20]。根据台架实验显示:相较于没有喷涂封严涂层发动机,使用封严涂层发动机在200h中油耗降低了3600kg[21];在比油耗相同条件下,使用封严涂层可以提高2.5%推力比[22]。2002年英国Rolls-Royce公司确认,封严材料(涂层)应用至少降低0.5%推力比油耗,每台Trent500型发动机由于降低叶片磨损而延长服役寿命,直接获得87000~232400英镑收益[23]。

图2 径向间隙(a)和耗油率(b)与部件效率的关系[4]Fig.2 The influence of the clearance(a) and specific fuel consumption(b) to the efficiency loss[4]

2 封严涂层的结构

封严涂层的主要结构形式有单层结构、双层结构、多层结构和梯度结构[24]。最初采用的单层结构封严涂层是将复合材料制成涂料直接喷涂到机匣上,然而该结构的涂层和基体热膨胀系数相差较大,涂层在热循环下易发生脱落。为缓解涂层循环热应力,在涂层和基体之间加入一层合金黏结层[25],涂层结构由面层和黏结层构成。在涂层的面层中存在着孔隙结构以提高封严涂层的刮摩性(图3(a)),图3(b)为铝硅聚苯酯涂层的结构[26]。

图3 封严涂层的组织[26] (a)封严涂层面层;(b)铝硅聚苯酯涂层Fig.3 Microstructures of abradable coatings[26] (a)abradable coating;(b)AlSi-polyphenyl ester coating

随着航空发动机工作温度不断提高,可磨耗封严涂层工作条件更加恶劣,为提高涂层高温下力学性能和抗氧化性,延长涂层使用寿命,未来封严涂层的结构设计向梯度结构发展,涂层的化学成分和材料性能,沿着涂层厚度方向连续变化,能进一步缓解涂层之间的热应力,实现涂层与基体材料性能的最佳匹配,由于目前技术所限,很难使梯度层材料性能沿厚度方向连续变化。另一方面,通过控制封严涂层的孔隙结构和孔隙率大小,同时提高封严涂层隔热性能和高温可磨耗性,实现封严涂层的多功能化,使其在高温下具有良好隔热性能和可刮削性。

3 封严涂层材料及其制备方法

3.1封严涂层材料

封严涂层位于发动机压气机和涡轮机匣上,所处位置和功能决定其要在高温和高速气流冲刷的条件下工作。航空发动机工作过程中,叶尖对可磨耗涂层的磨损机制非常复杂,包括切削、涂抹、黏附转移、破碎、熔融、腐蚀及氧化等。理想情况下,封严涂层需要良好可磨耗性,以保证涂层不能磨损叶尖,但同时又要保持足够的硬度以防止高温气流及其携带颗粒冲蚀。这一相互矛盾的性能要求也使得其开发者能够相对自由的选择不同成分配比。同时,其必须具备良好的抗氧化腐蚀、抗热震性、抗自燃、自润滑性能等特性。为满足以上需求,可磨耗封严材料大多由一定比例的金属相和具有自润滑作用的非金属复合材料组成[27,28]。

封严涂层大多选用复合材料,主要成分是金属相,非金属相和孔隙[29]。其中金属相具有可喷涂性、结合强度、抗氧化、抗冲蚀性等性能,而且能提高抗腐蚀性能。常用有镍、钴、铜、铝等及其合金。非金属相提供减磨、抗黏着、可磨耗性和自润滑性能,如石墨、聚苯酯、硅藻土、膨润土、六方氮化硼等[30];这些非金属相大多具有较低的硬度、剪切强度和摩擦因数[31]。孔隙能够使涂层发生适应性形变,可以降低涂层硬度,减少涂层向叶片转移量[26],提高涂层密封性能,使涂层更易被叶片刮削。目前航空发动机上应用的封严涂料及其特性如表2所示[6]。

表2 可磨耗封严涂层的型号及性能[6]

Note:F-flame spraying;P-plasma spraying;M-Metco company in America;A-Amdry company in America;KF-Beijing general research institute of mining and metallurgy;CM-institute of process engineering in chinese academy of sciences;AHB and BKHA-the product model of abradable coating in Russia;HR15Y-one type of Rockwell hardness.

目前国外已经研制20多种封严材料,这些材料应用于发动机不同的部件,能够满足不同温度和工况要求[32]。根据中国工程材料使用手册可知,典型的封严涂层材料有Metco307NS镍包石墨涂层,Metco601NS铝硅聚苯酯涂层,Metco203NS氧化钇-氧化锆涂层等。我国早期在引进国外粉末,按照国外标准喷涂的基础上自行研制了CM46镍铬铝硅藻土,KF118镍铬铝石墨等封严涂层,取得了一定的效果[33]。图4为封严涂层粉末的结构[34]。但总体来说,我国自行研制的涂层无论从性能还是适用范围相较于国外有着一定差距。

图4 封严涂层粉末组织[34] (a)NiAl;(b)AlBNFig.4 Microstructures of powder of abradable coatings[34] (a)NiAl;(b)AlBN

发动机工作温度的不断提高对封严涂层材料提出了更高的要求,国外在这方面已经进行了大量研究,并且在封严涂层喷涂结构和材料方面有新的进展,Strangman研制了新型网状结构的YSZ封严涂层[12]。国内目前也有学者开始了该方面的研究,杨伟华[35]在K77基体上制备有3层结构MCrAlYs高温封严涂层,并研究喷涂功率对其基本性能影响;程旭东[36]用等离子喷涂法制备了P7268涂层(图5),并对其高温下稳定性及抗热震性进行测试,结果证明其能在高温下稳定工作。

图5 P7268涂层的蜂窝状结构 [36]Fig.5 Honey comb structure of coating P7268 [36]

3.2封严涂层常用的制备方法

目前封严涂层主要制备方式是热喷涂。热喷涂是指细微而分散的金属或非金属涂层材料,以熔化或半熔化状态,沉积到经过制备基体表面,形成某种喷涂沉积层的一系列过程。它是利用某种热源(如电弧、等离子喷涂或燃烧火焰等)将粉末状或丝状金属或非金属材料加热到熔融或半熔融状态,借助焰流或压缩空气以一定速度喷射到预处理的基体表面,沉积形成具有各种功能的表面涂层的一种技术。热喷涂技术具有操作灵活、效率高、工序少等优点,广泛应用于航空工业中,其可分为火焰喷涂、电弧喷涂、常压等离子喷涂(Air Plasma Spraying,APS)、低压等离子喷涂(Low Pressure Plasma Praying,LPPS)、超音速火焰喷涂、爆炸喷涂等。在封严涂层中最常用的喷涂方式是等离子喷涂和火焰喷涂。

(1)等离子喷涂:等离子喷涂方式主要有可控气氛等离子喷涂、大气等离子喷涂、稳定液态等离子喷涂等。其原理是气体通过压缩电弧形成高温等离子体[37],利用等离子火焰将涂层粉末熔化而形成涂层。该喷涂方法利用高速飞行熔融或半熔融态粒子撞击变形后叠加形成涂层,其表面粗糙度低,显微组织呈片层状,孔洞较多。等离子喷涂广泛应用在航空发动机涂层制备中。

(2)火焰喷涂:火焰喷涂的原理是氧与燃料以高速、高压喷入燃烧室,燃烧后产生2727℃高温和1500m/s高速膨胀气流,喷涂粉末送入气流中,粉末颗粒被加热并被加速喷射到基体上,得到高质量涂层[38]。

火焰喷涂成本低,可以适用于各种金属、非金属基体,对基体的影响小,故广泛应用与涂层制备中,但是火焰喷涂制备涂层结合性能较低,难以承受复杂的交变载荷。

随着科技发展,对封严涂层质量要求越来越高,为克服传统等离子喷涂和火焰喷涂的涂层易氧化缺点,增强涂层与基体结合性能,近年来在其基础上发展低压等离子喷涂、爆炸喷涂、超音速火焰喷涂等新技术。

(1)低压等离子喷涂:喷涂全过程都是在抽气真空的容器中进行,在喷涂早期抽气,把压力降到1.33Pa左右。降低氧气压力的同时,将惰性气体压力调整到2664~105Pa进行喷涂[39]。低压等离子喷涂避免粉末在喷涂过程中被氧化,射流被拉长膨胀,具有更高速度,提高喷涂效果,被应用于合金-氧化物封严涂层的喷涂中。

(2)爆炸喷涂:爆炸喷涂由美国UCC公司研制成功,在航空航天领域有着广泛的应用[40],是目前喷涂速度最高的一种喷涂工艺。首先它将乙炔气及氧气通入喷枪,同时用氮气将喷涂粉末送入喷枪,点燃后产生突发性爆炸,生成爆炸冲击波来加热涂层粉末,并以500~800m/s速率喷向工件表面形成涂层。其制备涂层致密度高、结合性能好,然而由于爆炸不连续,故其效率偏低。

(3)超音速火焰喷涂:它将丙烷或氢气、丙烯等与氧气混合并燃烧以便将涂层粉末(金属粉末或碳化物)预热并以约300~500m/s的超音速喷向工件表面形成涂层。其最大优势是低温超音速[41],制得涂层结合强度高,氧化物少,孔隙率低。在高温封严涂层制备中有良好的应用前景。

随着封严涂层技术不断发展,对涂层喷涂技术的要求越来越高,先进喷涂方式将会应用到封严涂层的制备中,对喷涂工艺参数选择和喷涂过程控制成为目前封严涂层制备技术的一个研究热点。

4 封严涂层性能的评价方法

可磨耗封严涂层性能的系统评价已成为涂层研制和发展的重要组成部分,也是制约封严涂层技术发展的瓶颈之一。可磨耗封严涂层的性能评价方法包括涂层的使用情况和涂层性能两个方面[42]。封严涂层性能评价需要综合多方面的指标,主要有可磨耗性、抗冲蚀性、涂层与基体的结合强度、抗热震性、化学稳定性等,以及低摩擦因数、耐蚀性和整体强度。大量学者从实验、理论、仿真等方面针对这些指标开展了研究,取得了一定的研究成果。

4.1可刮削性

可刮削性是指封严涂层与叶片发生刮擦时涂层的被磨耗能力,也称为“可磨耗性”。是评价封严涂层性能的关键指标。对于可刮削性的最基本要求是封严涂层优先被刮削,叶片不磨损或者少量磨损,刮削时摩擦副的能量损失小。可刮削性反映了摩擦副的系统特征,不仅与叶片和封严涂层的理化性能和力学性能密切相关,也受载荷、刮削速率、环境和温度等一系列因素影响。

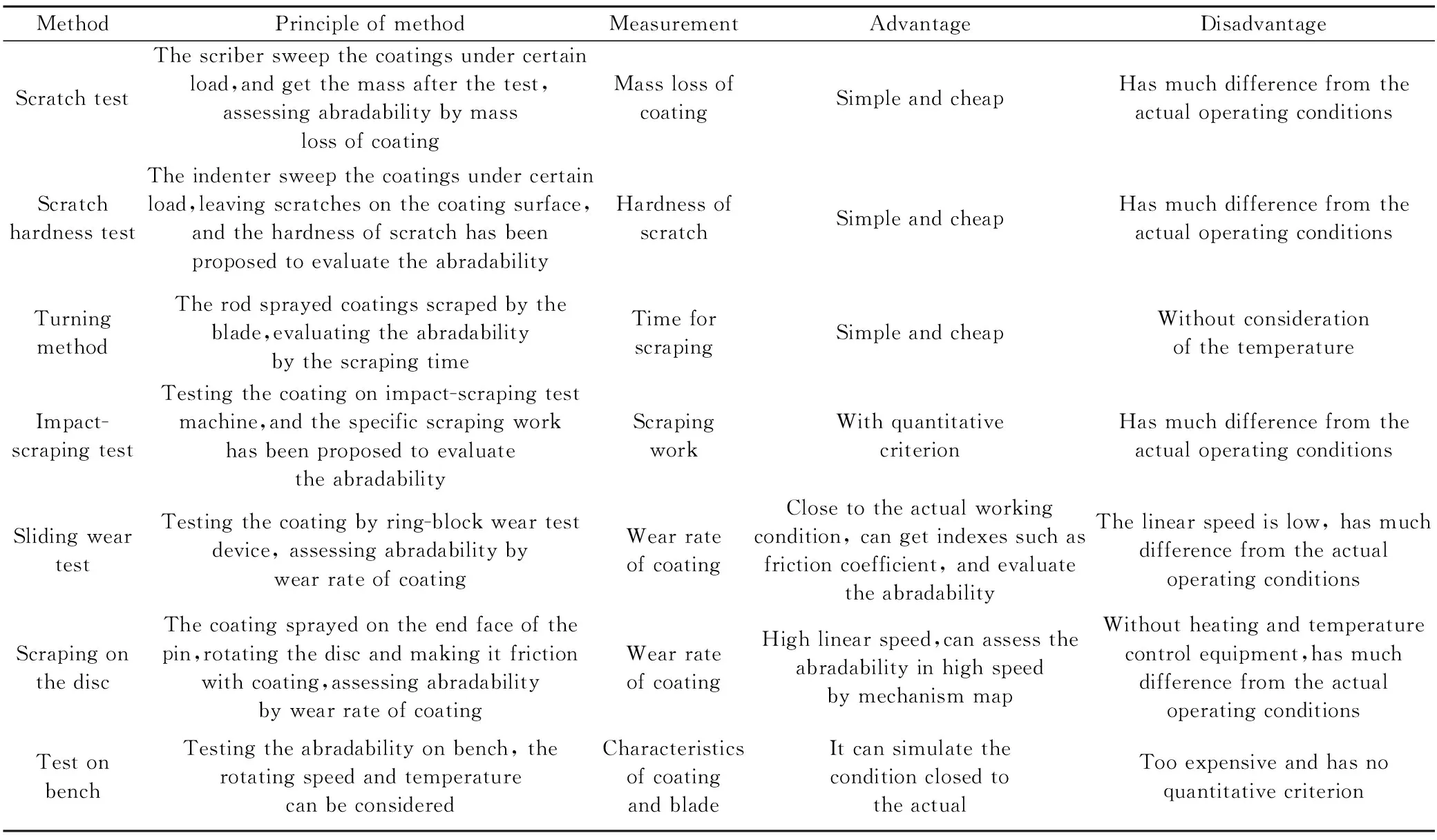

评价封严涂层的刮削性能经过了漫长的发展过程,总体而言可以分为:单一的力学性能测试—普通的摩擦磨损实验-刮削式摩擦磨损实验—模拟工况的摩擦式实验。早期评价封严涂层可刮削性能的方法有划痕法,划痕硬度法,车削法等,其原理和特点如表3所示[42]。

表3 早期评价封严涂层刮削性能方法[42]

原始的刮痕法用硬度来评价封严涂层的可刮削性,即硬度越低,涂层可刮削性越好。在实际服役过程中,封严涂层受到气流的强烈冲蚀,故要求涂层有足够的硬度抵抗冲蚀,单纯用硬度评价涂层的可刮削性已经不能满足评价的需求,目前常用的定量评价封严涂层可刮削性的性能指标主要有以下几种:

(1)磨损质量比:指封严涂层与叶片刮摩一段时间之后,封严涂层磨损质量与叶片磨损质量之比:

(1)

式中:ΔWs为涂层磨损质量;ΔWb为叶片磨损质量。n值越大,说明封严涂层的可刮削性越好,由于测量方便,计算简单,因而得到了广泛的应用。

(2)能耗:指叶片刮削涂层时消耗能量,一般采用等效摩擦功作为评判依据。该指标需要测量高速刮擦中的扭矩和转速,该方法适用于涂层叶片连续刮削情况,不适用于断续刮削。

(3)磨损机理图:磨损机理图包含磨损机理、叶片磨损量、刮擦线速度、入侵速率等信息,内容直观、信息量大,对于封严涂层可刮削性评价十分适用,然而绘制磨损机理图需大量实验数据,故在科研中应用较少。

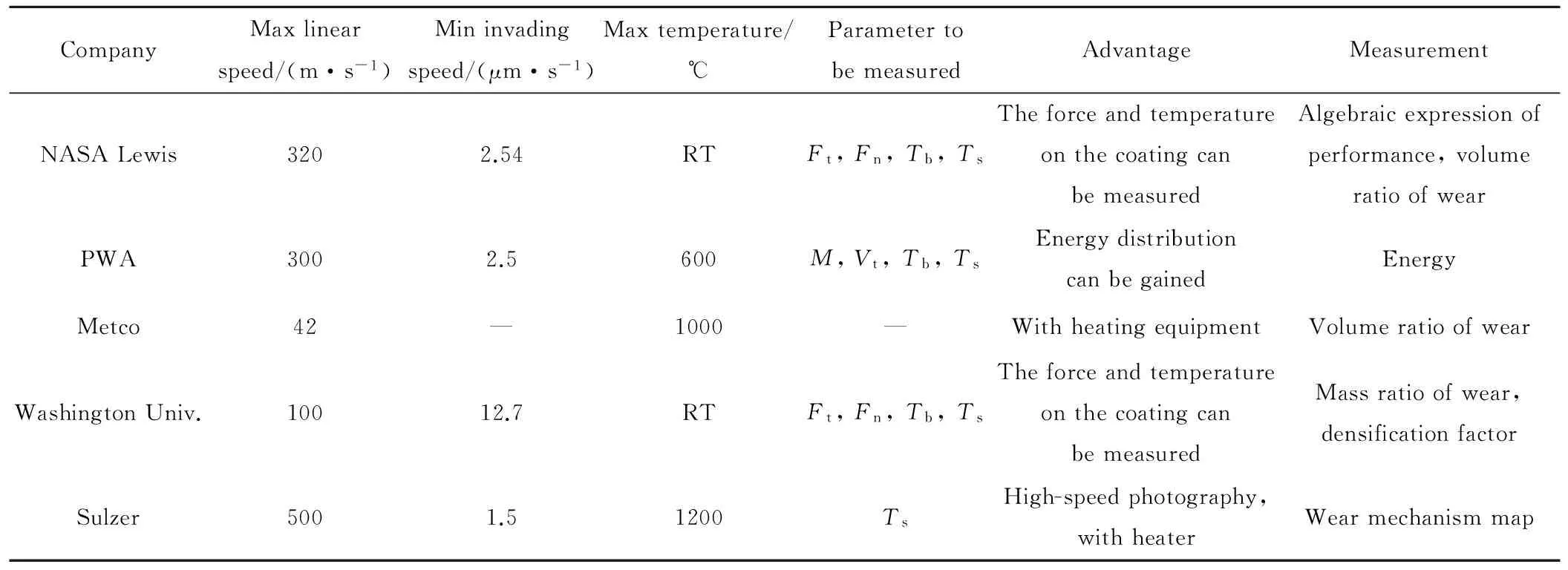

随着技术的发展,试验机模拟成为评价封严涂层可刮削性重要手段。美国NASA Lewis研究中心研制成了模拟叶片蓖齿的试验台架,Bill等[43]利用该台架对多种封严涂层进行研究,对影响刮擦性能因素进行了分析;美国的PWA公司研制了高速刮擦装置,以刮擦能量学为研究内容,测定刮削时能耗和温度分布,通过运动鳍片模型计算叶片、封严涂层的能量分数,研究刮擦速度和入侵速率等一系列因素对封严涂层可刮削性的影响[44]。Yi 等[45]分析M313,M310等几种封严涂层的摩擦行为和可刮削性,并对其进行排序。Sulzer公司和Metco公司[46]制造了一种模拟性更好的可磨耗试验台,工作原理与磨耗试验机类似,叶尖线速度为150~500m/s,切削涂层速度为1.5~3000μm/s,在 1200℃以下温度范围内可加热试样。Stringern和Marshal[47]用高速实验台对封严涂层刮削性能进行了进一步的研究,分析不同测试条件下涂层的磨损,磨损模式与实际发动机涂层磨损形式能较好吻合。表4列出了国外高速刮擦实验台架主要参数和评价方法[4]。

表4 高速刮擦试验台架主要参数及评价指标[4]

Note:Ft-skiving force;Fn-normal force;Tb-the surface temperature of blade;Ts-the surface temperature of abradable coating;M-the mass of chip.

20世纪90年代,西安交大等单位采用M-200磨损试验机研究多种中温封严涂层在不同载荷下可磨耗性及磨损机理[48]。陆明珠等[49]利用自制电子冲击刮削试验机,对封严涂层进行了可刮削性测试,得到刮削载荷-位移曲线,对封严涂层可磨耗性和结合性能进行评价。中科院金属研究所高禩洋等[50]利用单摆冲击划痕法研究了三种封严涂层的冲击刮削性能,通过比能耗曲线判断其刮削性能,同时,已完成高速/高温多功能摩擦磨损试验机研制,并利用该试验机对封严涂层的可刮削性进行了相关研究。

近些年来,数值模拟技术开始应用在封严涂层可刮削性研究中:Legrand等[51]在本构力学的基础上对叶片刮削封严涂层的过程进行了仿真模拟,分析转动频率等因素对涂层磨损的影响。Batailly等[52]建立了叶片三维有限元模型,通过数值模拟计算分析封严涂层可刮削性,研究了涂层力学性能对间隙变化影响。总之,数值模拟技术在评价封严涂层可刮削性方法中占有越来越重要地位。

通过对比国内外封严涂层可刮削性研究发展及成果,国内在实验台架的功能和实验方法的选择上与国外有着巨大的差距,尤其是在封严涂层可刮削性的表征判断和评价判据上,目前国内对其研究仍处于初级阶段,实验条件与工况差距大,得到结论说服力不够。因此,系统深入开展模拟工况下封严涂层可刮削性实验方法及判据研究十分必要,同时应开展对封严涂层可刮削性的数值模拟研究。

4.2抗冲蚀性

飞机飞行时,封严涂层会受到气流和砂砾强烈冲刷,导致封严涂层产生冲蚀磨损。因此,要求封严涂层有抵抗冲蚀的能力。可磨耗性和抗冲蚀性其实是矛盾的,目前,如何平衡可磨耗性和抗冲蚀性成为了封严涂层的一个重要研究课题[53]。

影响冲蚀磨损因素有磨粒尺寸、冲蚀角、磨粒速率、冲蚀时间、环境温度、被冲蚀材料硬度、加工硬化和材料显微结构等。冲蚀磨损率是衡量冲蚀磨损的关键指标,包括质量冲蚀磨损率和体积冲蚀磨损率,考察磨损率的方法是在实验结束后进行测量,拍摄SEM照片考察靶材的微观变化,对靶材的外观进行比较分析。由于封严涂层的冲蚀磨损是复杂动态物理过程,磨粒运动轨迹、靶材应力状态、微观变形等比较重要的考察因素,测量起来比较困难。在实际涂层冲蚀理论分析中,难以综合全面考虑上述细节过程,因此,准确建立封严涂层冲蚀理论模型是该研究的难点。

目前国内外没有统一的评价封严涂层抗冲蚀性能的标准体系[29],在评估封严涂层抗冲蚀性方面,一般采用气-固粒子冲蚀装置检验,固体颗粒一般采用氧化铝或二氧化硅粉末[3]。西安交大对中温封严涂层抗冲蚀性能进行研究,易茂中等利用自制电子冲击刮削试验机,测试封严涂层的冲击刮削载荷-位移曲线,用冲击刮削韧性来表征涂层冲蚀磨损特性。考虑到该方法会产生气体绕流,导致固体冲蚀方向变化,无法准确评估封严涂层抗冲蚀性能。他们又用自制CMS-100真空自由落砂冲蚀磨损试验机,开展更接近真实工况环境下真空冲蚀和热冲蚀研究,分析了封严涂层的冲蚀磨损行为和机理[54-56]。中国科学院过程工程研究所多相复杂系统国家重点实验室,利用封严涂层冲蚀实验台对多种封严涂层可磨耗性和抗冲蚀性能进行研究,结果表明涂层的抗冲蚀性能取决于涂层金属相[16]。中国民航大学利用JPBM 28070型喷砂设备,研究不同冲蚀角度、冲蚀速率和冲蚀颗粒尺寸对封严涂层性能影响[57]。

自20世纪八九十年代以来,有限元法开始应用与材料冲蚀模拟中,目前有限元法在该领域的使用并不广泛,只是作为辅助分析工具,主要研究金属材料冲蚀磨损行为。Shimizu等[58,59]利用有限元软件MARC,研究用球形钢粒冲蚀低碳钢和球墨铸铁的冲蚀角对冲蚀率的影响。Eitobgy等[60]建立了模拟三维冲蚀过程的有限元模型,在考虑材料热弹塑性情况下对Ti-6Al-4V材料的抗冲蚀性进行了模拟。Wang等[61]基于Johnson-Cook模型建立了材料的有限元抗冲蚀模型,模拟了粒子速率、冲蚀角度对塑性材料和脆性材料的影响。有限元技术对冲蚀磨损研究有效可行,验证了一些传统的理论,随着有限元技术的发展,其在封严涂层抗冲蚀性评价中有着良好的应用前景。

4.3结合性能

封严涂层的结合性能指封严涂层与基体之间的结合强度,结合强度是评价涂层质量的关键指标,是保证涂层满足其力学、物理、化学性能的基本前提[62]。常用来测量涂层基体材料界面结合强度的方法有:

(1)拉伸法。这类方法广泛应用于涂层与基体结合强度的测量中,分为两种:一种是横向拉伸法[63-67],其原理是基于纤维增强复合材料中的剪滞模型。主要手段是通过拉伸基体,测量涂层和基体剥离的载荷。然而这种方法仅适用于涂层弹性模量大于基体弹性模量的情况,不适用于封严涂层。另外一种是垂直拉伸法[26,68-72],这种方法的实施是将某种胶黏剂,将涂层表面粘接在某一能够方便施加载荷的物体上,然后在另一端施加载荷(图6),具体实验方法根据ASTM C633-2001 或GB/T 8642-2002 标准。方法的不足之处是如果出现了胶黏剂的粘接强度小于涂层与基体的界面拉伸强度,就会导致实验失败,其测试结果更多地反映面层本身的内聚强度或面层内颗粒间的结合力,涂层断裂位置在面层内部而非与基体交界处,采用黏结拉伸法评价涂层结合性能存在一定的缺陷[73]。

图6 黏结拉伸法装置示意图[26]Fig.6 The schematic diagram of pull-off method[26]

(2)界面压入法。鉴于粘接法的不足,易茂中等提出一种测试封严涂层结合性能的新方法——界面压入法[74-76],该方法是将压头直接压在界面上,使界面开裂,用界面开裂载荷值来衡量涂层与基体结合强度(图7)[63]。涂层与基体间结合强度测定可在维氏硬度计上测定,无需特别制备试样,较好解决断裂部位不在涂层与基体界面的问题。该方法适用于厚度较大的封严涂层[74],但存在以下两个缺陷:一是压头附近应力情况非常复杂,边缘效应影响使之很难测得实际应力;二是当测量对象为脆性涂层时,会出现涂层先于界面开裂。目前还没有能够准确评价封严涂层结合强度的方法,相关工作需要进一步的完善。

图7 界面压入法示意图[63]Fig.7 The schematic diagram of interfacial indentation method[63]

以上两种方法是针对厚涂层与基体结合强度的测量,测量涂层与基体结合强度的方法还有扭转法、划痕法、剪切法、弯曲法、激光法、压入法和动态测量法等。从目前所取得的一些成果来看,对于脆性涂层韧性基体材料体系,可优先考虑采用横向拉伸法测量其界面的剪切强度,对于界面强度在90MPa以下涂层,可尝试采用垂直拉伸法测量,对于较厚涂层可考虑直接采用标准的剪切方法测量其界面的剪切强度,对于结合强度较弱的涂层基体体系,在判断涂层可能不会发生开裂的情形下,可以尝试采用弯曲法测量。总体来看,目前还没有一种理论能够完整地描述涂层与基体界面结合强度的分布情况,在结合强度方面,未来有待于研究的是:(1)对现有测量方法不断修正和改善;(2)对测量新方法不断探索;(3)对韧性涂层韧性基体材料体系界面结合强度测量;(4)对涂层/基体体系界面结合强度测量方法探索;(5)对一些测量方法建立合理的力学模型进行求解;(6)结合有限元模拟方法对涂层基体界面结合强度进行评价研究。

4.4抗热震性

结合强度一般是在室温下测定,难以反映封严涂层高温恶劣工作环境,因此抗热震性成为评价封严涂层重要指标,良好抗热震性意味着飞机在起飞、飞行、加速、减速和降落等一系列飞行工况下发动机内部温度发生变化时,封严涂层不会轻易剥落失效[73]。

封严涂层抗热震性的评价方法一般是将涂层试样加热至高温,保温一段时间后采用水冷或风冷降到指定低温,使试样在高温与低温之间反复切换,通过涂层剥离所需要循环次数来评价涂层的抗热震性,不同涂层对热震性能的实验条件和循环次数都有不同的要求,涂层实验条件和循环次数如表5所示[77,78]。

表5 封严涂层抗热震性能评价标准[77,78]

对于长寿命和高可靠性的封严涂层,涂层出现破坏循环周期通常会很长,实验成本昂贵,效率低下。近几年来,越来越多地通过数值模拟技术评价涂层热震性能。Ebert等[79]对氧化钇稳定氧化锆封严涂层在热载荷下的失效模式进行分析,对其在热冲击下应力分布进行了研究。Tsui等[80]建立封严涂层三维模型,模拟其在受热情况下残余应力分布。Johnston[81]在对其模型进行改进的基础上,研究封严涂层材料参数在热冲击环境下对残余应力分布影响。总体看来,数值模拟技术在封严涂层热震模拟中应用较少,但前景值得期待。

4.5其他性能

封严涂层热稳定性是指封严涂层在高温下维持原有性能的能力,随着航空发动机的发展,热稳定评价日益重要。现有测试方法有两种:一是将封严涂层试样在高温下保持一段时间后检测其性能(主要是硬度)[82];另外一种是采用差示扫描量热仪测量涂层DSC曲线和TGA曲线。通过DSC曲线和TGA曲线判定涂层热稳定性[1]。

在某些特殊状况下,需要评价封严涂层的抗氧化性和抗腐蚀性。抗氧化性可参照GB/T 13303-1991标准,采用静态加速热氧化法测试;耐腐蚀性可采用 ASTM G76标准测试。

封严涂层的孔隙状况也对封严涂层的性能有着很重要的影响。通常而言,随着涂层孔隙率增大,涂层硬度和结合强度降低,其可刮削性提高,抗冲蚀性降低,同时,涂层密布微孔有效降低涂层弹性模量缓解热应力,使涂层热导率下降,提高涂层抗热震性。通过分析封严涂层孔隙率及其分布是评价封严涂层性能的一种间接方法。

目前对涂层孔隙状况的表征多集中在孔隙率分析方面,常用的方法有称重法,图像分析法,小角度中子散射法等。这些方法都会对涂层试样产生破坏。大连理工大学的吴迪利用超声无损检测法对封严涂层的孔隙信息进行了测量和分析[83]。目前对孔隙率的研究还处于初步阶段,在未来通过孔隙率表征分析研究封严涂层性能是一种有效方法。

此外,目前我国对封严涂层的评价标准有两项:(1)航空发动机封严涂层的涂覆工艺(标准号:HB/Z5031-1977);(2)热喷涂封严涂层质量检验(标准号:HB7236-1995)。由此可见,评价封严涂层标准和规范亟需完善,建立评价封严涂层性能体系和标准刻不容缓。

5 封严涂层失效分析

封严涂层的工作条件非常恶劣,在实际工作中受到高温冲击、气流砂砾冲蚀以及盐雾腐蚀等,这些因素都有可能导致封严涂层出现裂纹,严重时甚至导致涂层的剥落,失效。封严涂层的失效模式主要有以下几种:

(1)热疲劳失效。热疲劳失效主要指封严涂层在热应力的作用下产生的疲劳失效,主要形式有热稳失效和热震失效。热稳失效是指封严涂层在高温下内部材料结构发生变化,导致涂层出现失效[22]。图8为铝硅聚苯酯在300℃下保温不同时间后微观形貌[26]。可以看出,随着时间的推移,涂层中出现裂缝,并且扩展导致涂层失效。

图8 不同保温时间下铝硅聚苯酯的微观形貌[26](a)36h;(b)72h;(c)108h;(d)144hFig.8 The microstructures of AlSi-polyester in different time[26](a)36h;(b)72h;(c)108h;(d)144h

热震失效是指涂层在循环热应力作用下产生裂缝,最终导致脱落。由于封严涂层的工作温度不断变化,加之面层、黏结层、基体的热膨胀系数不匹配,在涂层表面以及层与层交界处产生应力梯度,随着循环次数的增加,残余应力的累积最终导致涂层剥落和失效。

(2)冲蚀失效。封严涂层工作时,受到强烈气流和砂砾冲蚀。气流和砂砾冲击作用使得涂层表面产生划痕或凹坑,甚至将涂层材料冲掉,削弱涂层性能,而且在涂层表面的划痕可能会导致涂层产生裂纹,影响涂层的寿命。

(3)腐蚀失效。航空发动机工作或停放过程中,常处于腐蚀环境下,这就会造成封严涂层腐蚀问题,常见的失效模式是盐雾腐蚀。通过实验可以看出(图9),在盐雾腐蚀一段时间之后,原本粗糙的涂层表面出现凝胶状的物质,这些物质风干后成为粉末,极易脱落,造成涂层失效[34]。

图9 Al-BN和NiCrAl-NiC封严涂层经过不同时间盐雾腐蚀后表面宏观形貌[34]Fig.9 The macrophotos of Al-BN & NiCrAl-NiC abradable coating before and after salt spray corrosion in different time[34]

6 封严涂层研究发展方向和发展趋势

随着新能源、新技术的发展,航空发动机使用温度的不断提升以及航空发动机材料的更新换代,对可磨耗封严涂层的各项性能要求也越来越高。本文总结了国内外封严涂层的研究情况,在分析了国内已有研究的基础上,指出封严涂层相关技术研究发展方向和发展趋势。国内外目前已开发出了一系列适用于不同部件、不同温度的可磨耗封严材料,对可磨耗封严涂层的评价手段也日臻完善。但是在以下方面还有很多工作需要开展:

(1)涂层的制备方面。对涂层成分、粉料制备、喷涂工艺等相关理论进行研究,探索其相互关系,得到最佳成分配合及喷涂参数。根据实际需求,建立粉料和涂层所需实验标准、质量和性能评定标准,实现从研究、生产、检验的标准体系。同时研发适用于不同工作条件的纳米级别封严材料,尤其是耐高温封严材料。

(2)封严涂层结构方面。涂层的结构朝着多层化、梯度化发展,减小层与层之间材料性能差异,提高与基体的匹配性能成为未来发展的方向。针对目前高温可磨耗陶瓷封严涂层(ZrO2,BN)的可磨耗性的问题,改进微观结构对增强其可磨耗性有着重要的意义[84],如寻找更新的、性能更好的填料用于制备梯度封严涂层,减小热应力,提高抗热震性和结合性能是封严涂层研究领域重要课题。

(3)涂层性能评价方面。目前我国对封严涂层的性能评价以组织、硬度、孔隙率、结合强度、水淬抗热震等基本性能为主,缺乏对封严涂层高温可磨耗性、热稳定性、匹配性等模拟实际工况的性能评价标准和检测设备,无法在装机前对高温高速刮削条件下涂层性能稳定性进行有效评价和控制。故应探索模拟接近实际工况的评价可磨耗性和抗冲蚀性的方法,建立模拟实际工况的封严涂层实验装置,进行针对性实验,分析封严涂层失效模式。同时针对涂层工作条件,研究其热稳定性、匹配性能评价方法,建立合理评价封严涂层性能体系。

(4)目前我国对封严涂层的研究主要集中在中低温可磨耗封严涂层上。对于高温可磨耗封严涂层的研究十分欠缺。研究高温可磨耗封严材料、制备与新型CMC基体匹配的可磨耗封严涂层是将来发展的热点。

(5)随着计算机的发展,数值模拟技术应用越来越广。由于进行封严涂层刮摩实验成本高,而且有些工况无法模拟,应用数值模拟技术评价封严涂层性能有着成本低、评价指标全面等优势。数值模拟和工况实验相结合将会是未来评价封严涂层的发展趋势。同时,国内尚缺乏涂层基于在发动机实际工况环境下失效机理的研究。

7 结束语

随着“大飞机”项目上马,我国航空工业迎来了发展的契机,因此对航空发动机性能指标,尤其是动力性和经济性提出了更高的要求。对高性能封严涂层有着迫切需求。

封严涂层的应用有着显著的经济和社会效益,然而目前国内封严涂层无论是制备还是性能检测上较国外都有较大差距。因此,制备适用于高温部件的先进封严涂层,建立完善的评价封严涂层性能指标体系成为封严涂层研究领域的当务之急。

建议丰富封严涂层性能评价方法,完善封严涂层性能评价体系和选材体系,研发模拟实际工况的封严涂层实验台架,进行有针对性的实验研究,同时引入数值模拟技术,以模拟与实验结果相结合的方法评估封严涂层性能,为封严涂层失效分析提供理论依据,以便在降低成本的同时更好指导封严涂层材料的制备工艺、喷涂工艺的选择,提升我国封严涂层材料乃至航空发动机的研制与应用水平。

[1]朱利群,刘孟兰,王建华,等.飞机发动机封严涂层的研究[J].航空学报,2000,21(4):85-89.

ZHU L Q, LIU M L, WANG J H, et al. Study of the abradable seal coating used in aircraft engine[J]. Acta Aeronautica et Astronautica Sinica,2000,21(4):85-89.

[2]杨贵铭,王明富,王廉士.涡桨6发动机叶尖间隙的控制技术[J].航空制造工程,1997,(9):23-24.

YANG G M, WANG M F, WANG L S. The control technology of tip clearance on turboprop launched 6 engine[J]. Aviation Maintenance & Engineering,1997,(9):23-24.

[3]田晔,张淑婷,马江虹,等.可磨耗封严涂层发展及应用[J].有色金属(冶炼部分),2006,(增刊):96-99.

TIAN Y, ZHANG S T, MA J H,et al. Development and application of abradable sealing coating[J].Nonferrous Metals(Extractive Metallurgy),2006,(Suppl):96-99.

[4]刘夙伟.涡扇压气机封严涂层高速刮擦可刮削性判据的探讨[D].北京:中国科学院研究生院,2010.

[5]郝兵,李成刚. 表面涂层技术在航空发动机上的应用[J].航空发动机,2004,30(4):38-40.

HAO B, LI C G. Application of surface coating technologies to aeroengines[J].Aircraft Engine,2004,30(4):38-40.

[6]戴达煌.薄膜与涂层现代表面技术[M].长沙:中南大学出版社,2008.

[7]孙勇汉,张斌,陈礼顺. 航空发动机涂层技术研究及进展[J].航空制造技术,2013,(9):84-87.

SUN Y H, ZHANG B, CHEN L S. Research and development in coating technology of aeroengine[J]. Aeronautical Manufacturing Technology,2013,(9):84-87.

[8]SPORER D, DORFMAN M, XIE L, et al. Processing and properties of advanced ceramic abradable coatings[A]. Thermal Spray 2007: Global Coating Solutions[C]. Materials Park,OH-USA:ASM International,2007.495-500.

[9]XIE L, DORFMAN M, SCHMID R, et al. High purity ceramic abradable coatings[P]: USA Patent:8187717,2012-05-29.

[10]郭洪波,马国辉,宫声凯,等. 超高温BaPr2Ti3+xO10+y封严涂层材料及其制备方法[P].中国专利:200710120616.2,2008-03-12.

[11]CANAN U, HARDWICKE, YUK C L.Advances in thermal spray coatings for gas turbines and energy generation: a review[J]. Journal of Thermal Spray Technology,2013,22(5):564-576.

[12]STRANGMAN T E, LI C W. Abradable thermal barrier coatings for CMC structures[P]. USA Patent:6541134,2003-04-01.

[13]沈虹,郑天慧,陈玉洁.航空发动机封严技术的进展[J].燃气涡轮实验与研究,2011,24(4):51-55.

SHEN H, ZHENG T H, CHEN Y J. Improvement of aero-engine sealing technology[J]. Gas Turbine Experiment and Research,2011,24(4):51-55.

[14]郑济宏. 航空发动机热喷涂封严涂层应用[A].中国西安热喷涂在工业中应用技术交流研讨会论文集[C].西安:陕西省机械工程学会,2006.

[15]NOVINSKI E R. The coatings save aircraft engines [J]. Welding Design & Fabrication,1991,64(4):26-28.

[16]刘伟,周奎,杜令忠,等.可磨耗封严涂层的摩擦磨损和抗冲蚀性能[J].热喷涂技术,2012,4(4):34-37.

LIU W, ZHOU K, DU L Z, et al. Frictional wear resistance and erosion resistance of abradable seal coating[J]. Thermal Spray Technology,2012,4(4):34-37.

[17]赖师墨.控制航空发动机运转间隙的热喷涂封严涂层[J].航空工艺技术,1995,(增刊1):53-55.

LAI S M. Thermal sprayed sealing coating for the control of running clearance between rotor and stator in aeroengine[J]. Aeronautical Manufacturing Technology,1995,(Suppl 1):53-55.

[18]CHUPP R E, AKSIT M F, GHASRIPOOR F, et al. Advanced seals for industrial turbine applications:dynamic seal development[J]. ASME Journal of Propulsion and Power,2002,18(6):1260-1266.

[19]KORTING P, BEACHER B F. Improved compressor performance using recessed clearance(trenches) [J].Journal of Propulsion and Power,1989,5(4):469-475.

[20]BOUNAZEF M, GUESSASMA S,BEDIA E A A. Blade protection and efficiency preservation of a turbine by a sacrificial material coating[J]. Advanced Powder Technology,2007,18(2):123-133.

[21]段绪海.热喷涂技术在航空发动机上的应用[J].航空制造工程,1994,(4):9-11.

DUAN X H. The thermals praying technology used in aero-engines[J]. Aviation Maintenance & Engineering,1994,(4):9-11.

[22]WANG H G. Criteria for analysis of abradable coatings[J].Surface and Coatings Technology,1996,(79):71-75.

[23]SHERRINGTON I, ROWE W B, WOOD R J K. Total Tribology-Towards on Integrated Approach[M]. UK: Professional Engineering Publishing,2002.235-246.

[24]王斌利,周莉,黄宝庆. 高温可磨耗复合梯度涂层喷涂工艺研究[J]. 热喷涂技术,2011,(4):22-27.

WANG B L, ZHOU L, HUANG B Q. Research of the composite-gradient high temperature abradable sealing coating[J]. Thermal Spray Technology,2011,(4):22-27.

[25]何勇.聚苯酯铝硅涂层在航空发动机上的应用与研究[J].中国表面工程,1995,(2):14-15.

HE Y. Study and application of Al-Si polyphenyl ester abradable coating on aeroengine[J]. China Surface Engineering,1995,(2):14-15.

[26]王月.铝硅封严涂层热稳失效机理分析[D].天津:天津大学,2009.

[27]HAJMRLE K, FIALA P. Thermal spray compositions and method of deposition for abradable seals[P]. USA Patent: 0287390Al,2005.

[28]FIALA P, HAJMRLE K. Thermal spray compositions for abradable seals[P]. USA Patent:0228483Al,2003.

[29]OKA T. Basic characteristic of different abradable coatings[A]. Proceedings of International Spraying Conference[C]. Germany,1990.58-67.

[30]尹春雷,陈美英.可磨耗封严涂层研究进展[J].航空制造技术,2008,(20):92-94.

YIN C L, CHEN M Y. Development progress of abradable seal coatings[J]. Aeronautical Manufacturing Technology,2008,(20):92-94.

[31]谷月,田晔,常新春,等. 喷涂工艺参数对可磨耗封严涂层的组织与性能的影响研究[J]. 材料导报,2008,(增刊1):418-419,428.

GU Y, TIAN Y, CHANG X C, et al.Influence of spray process parameters on microstructure and properties of abradable sealing coating[J]. Materials Review,2008,(Suppl 1):418-419,428.

[32]赵丹,赵忠兴,杨景伟,等.封严涂层的性能评价及研究进展[J].航空科学与技术,2011,(4):17-20.

ZHAO D, ZHAO Z X, YANG J W, et al. Performance evaluation and research progress of seal coatings[J]. Aeronautical Science & Technology,2011,(4):17-20.

[33]杨晓剑,田晔,黄新春,等.火焰喷涂镍/石墨可磨耗封严涂层的研究[J].有色金属(冶炼部分),2008,(增刊):92-94.

YANG X J, TIAN Y, HUANG X C, et al. The study of Ni/C abradable sealing coating by flame spraying[J]. Nonferrous Metals(Extractive Metallurgy),2008,(Suppl):92-94.

[34]赵丹.不同金属基体封严涂层的制备与性能研究[D]. 沈阳:沈阳理工大学,2012.

[35]杨伟华. MCrAlYs 高温封严涂层制备工艺的优化及其性能[J]. 中国表面工程,2012,(6):68-72.

YANG W H. Optimization of the preparation technique of MCrAlYs high temperature sealing coating and its performance[J]. China Surface Engineering,2012,(6):68-72.

[36]程旭东. 高温封严涂层材料的基本性能研究与评价[J]. 表面技术,2008,37(4):21-22.

CHENG X D. The study on the abradable seal coating material used in high temperature[J]. Surface Technology,2008,37(4):21-22.

[37]廖恒成,张春燕,孙国雄. 等离子喷涂与先进材料研制[J].材料研究学报,1999,(2):119-124.

LIAO H C, ZHANG C Y, SUN G X. Application of plasma spray in R&D of advanced materials[J]. Chinese Journal of Materials Research,1999,(2):119-124.

[38]樊自拴,孙冬柏,俞宏英.超音速火焰喷涂技术研究进展[J].材料保护,2004,37(9):33-35.

FAN Z S, SUN D B, YU H Y. The research development of high velocity oxygen fuel spray[J]. Materials Protection,2004,37(9):33-35.

[39]徐成章.低压等离子喷涂[J].国际冶金动态,1990,(9):21-22.

XU C Z. Low pressure plasma spaying[J]. Trends of International Metallurgy,1990,(9):21-22.

[40]王洪涛.铝合金表面热喷涂法制备耐蚀耐磨涂层性能研究[D].天津:河北工业大学,2008.

[41]ENAYATI M H,KARIMZADEH F, TAVOOSI M. Nanocrystalline NiAl coating prepared by HVOF thermal spraying[J]. Journal of Thermal Spray Technology,2011,20(3):440-446.

[42]易茂中,张先龙,郑济宏,等.可磨耗封严涂层及其性能评价[J].航空工艺技术,1998,(3):3-5.

YI M Z, ZHANG X L,ZHENG J H, et al. Development of abradable seal coatings and their performance evaluation[J]. Aeronautical Manufacturing Technology,1998,(3):3-5.

[43]BILL R C, LUDWIG L P. Wear of seal materials used in aircraft propulsion system[J]. Wear,1980,59(1):165-189.

[44]LAVERTY W F. Rub energetic of compressor blade tip seals [J]. Wear,1982,75(1):1-20.

[45]YI M Z, HE J W, HUANG B Y. Friction and wear behaviour and abradability of abradable seal coating[J]. Wear,1999,231(1):47-53.

[46]NOVINSKI E, HARRINGTON J, KLEIN J. Modified zirconia abradable seal coating for high temperature gas turbine application[J]. Thin Solid Films,1982,95(3):255-263.

[47]STRINGERN J, MARSHALL M B. High speed wear testing of an abradable coating[J]. Wear,2012,294-295:257-263.

[48]易茂中,张先龙,季根顺,等.可磨耗封严涂层抗冲蚀性与试验参数的关系[J].航空工程与维修,1999,(2):16-18.

YI M Z, ZHANG X L, JI G S, et al. Relationship between erosion wear resistance of abradable sealing coating and experiment parameters[J]. Aviation Maintenance & Engineering,1999,(2):16-18.

[49]陆明珠,刘军海,苏启生.用冲击刮削法测量封严涂层的力学性能[J].材料研究学报,1997,11(4):407-410.

LU M Z, LIU J H, SU Q S. The measurement of sealing coating mechanical properties by way of impact-scraping method[J]. Chinese Journal of Materials Research,1997,11(4):407-410.

[50]高禩洋,刘夙伟,李曙. 单摆冲击划痕法对封严涂层耐磨性的评价[J].摩擦学学报,2010,22(4):385-391.

GAO Y Y, LIU S W, LI S. Evaluation of wear resistance of abradable coatings by a single-pass pendulum scratch method[J]. Tribology,2010,22(4):385-391.

[51]LEGRAND M, BATAILLY A, PIERRE C. Numerical investigation of abradable coating removal in aircraft engines through plastic constitutive law[J]. Journal of Computational and Nonlinear Dynamics,2012,7: 011010-1—011010-11.

[52]BATAILLY A, LEGRAND M. Numerical-experimental comparison in the simulation of rotor/stator interaction through blade-tip/abradable coating contact[J]. Journal of Engineering for Gas Turbines and Power,2012,134:082504-1—11.

[53]NOVINSK I E R. Process parameter impact on the physical properties of an advanced abradable coating[A]. Proceedings of 3th National Thermal Spray Conference[C].USA,1990.151-157.

[54]易茂中,张先龙,胡奈赛,等. 冲击刮削法评价封严涂层的可磨耗性[J]. 航空学报,1999,(3):58-62.

YI M Z, ZHANG X L, HU N S,et al. Abradability evaluation of seal coating by impact-scraping test machine[J]. Acta Aeronautica et Astronautica Sinica,1999,(3):58-62.

[55]易茂中,黄伯云,何家文,等.可磨耗封严涂层的冲蚀磨损特性及模型[J].航空学报,1998,19(5):546-552.

YI M Z, HUANG B Y, HE J W, et al. Erosion wear behaviour and model of abradable seal coating[J]. Acta Aeronautica et Astronautica Sinica,1998,19(5):546-552.

[56]YI M Z, HUANG B Y. Erosion wear behaviour and model of abradable seal coating [J]. Wear,2002,252(1-2):9-15.

[57]陈亚军,王志平,丁坤英.等离子喷涂铝硅聚苯酯封严涂层的组织及抗冲蚀性能[J].材料保护,2010,43(3):7-10.

CHEN Y J, WANG Z P, DING K Y. The tissue and erosion wear resistance of plasma spraying Al-Si polyphenylester abradable sealing coating[J]. Materials Protection,2010,43(3):7-10.

[58]SHIMIZU K, NOGUCHI T, SEITOH H,et al. FEM analysis of the dependency on impact angle during erosive wear[J]. Wear,1999,233-235:157-159.

[59]SHIMIZU K, NOGUCHI T, SEITOH H,et al. FEM analysis of erosion wear[J]. Wear,2001,(250):779-784.

[60]ELTOBGY M S, NG E, ELBESTAWI M A. Finite element modeling of erosive wear[J]. International Journal of Machine Tools and Manufacture,2005,45(11):1337-1346.

[61]WANG Y F, YANG Z G. Finite element model of erosive wear on ductile and brittle materials[J].Wear,2008,265(5):871-878.

[62]易茂中,冉丽萍,何家文.厚涂层结合强度测定方法研究进展[J].表面技术,1998,(2):33-37.

YI M Z, RAN L P, HE J W. The study development on measurement method of thick coating bonding strength[J]. Surface Technology,1998,(2):33-37.

[63]杨班权,陈光南,张坤,等. 涂层/基体材料界面结合强度测量方法的现状与展望[J]. 力学进展,2007,(1):67-79.

YANG B Q, CHEN G N, ZHANG K, et al. A review on measurement methods for interfacial bonding strength between coating and substrate[J]. Advances in Mechanics,2007,(1):67-79.

[64]XIE C J, WEI T. Cracking and decohesion of a thin Al2O3film on a ductile Al-5%Mg substrate[J]. Acta Materialia,2005,53(2):477-485.

[65]CHEN B F, HWANG J,YU G P, et al. In situ observation of the cracking behavior of TiN coating on 304 stainless steel subject to tensile strain[J]. Thin Solid Film,1999,352(12):173-178.

[66]SHIEU F S, SHIAO M H. Measurement of the interfacial mechanical properties of a thin ceramic coating on ductile substrates[J]. Thin Solid Film,1997,(306):124-129.

[67]杨金霞,崔振铎,魏强,等.基体拉伸法测试二氧化钛薄膜界面结合强度[J].功能材料,2006,(12):1923-1925.

YANG J X, CUI Z D, WEI Q, et al. Evaluating the bonding strength between TiO2and Ti through substrate stretched test[J]. Journal of Functional Materials,2006,(12):1923-1925.

[68]何贤昶,沈挺,沈荷生,等.用垂直拉伸法测定金刚石薄膜的附着强度[J].机械工程材料,1998,22(5):7-9.

HE X C, SHEN T, SHEN H S, et al. Measurement of diamond film adhesion by using direct tensile test[J]. Materials for Mechanical Engineering,1998,22(5):7-9.

[69]TURUNEN M P,MARJAMAKI P, PAAJANEN M,et al. Pull-off test in the assessment of adhesion at printed wiring board metallization/epoxy interface[J]. Microelectronics Reliability,2004,44(6):993-1007.

[70]KOHL J G, SINGER I L. Pull-off behavior of epoxy bonded to silicone duplex coatings[J]. Progress in Organic Coatings,1999, 36(12):15-25.

[71]PERERA D Y. On adhesion and stress in organic coatings[J]. Progress in Organic Coatings,1996,28(1):21-23.

[72]YANG Y Z, LIU Z Y, LUO C,et al. Measurements of residual stress and bond strength of plasma sprayed laminated coatings[J]. Surface and Coatings Technology,1997,89(1-2):97-100.

[73]章德铭,任先京,腾佰秋,等.可磨耗封严涂层性能评价技术研究进展[J].热喷涂技术,2009,12(2):19-22.

ZHANG D M, REN X J, TENG B Q, et al. Research progress on performance evaluation techniques of abradable seal coatings[J]. Thermal Spray Technology,2009,12(2):19-22.

[74]易茂中,戴耀,郑林,等.界面压入法测定涂层结合强度的实验研究与理论分析[J].实验力学,1998,13(2):162-167.

YI M Z, DAI Y, ZHENG L, et al. Experimental investigation and theoretical analysis for the measurement of bonding strength by interfacial indentation method[J]. Journal of Experimental Mechanics,1998,13(2):162-167.

[75]易茂中,冉丽萍,戴耀.用涂层压入仪界面压入测定结合强度的实验研究[J].理化检验(物理分册),1998,34(1):27-30.

YI M Z, RAN L P, DAI Y. The experiment study of measurement of bonding strength by indentation tester for coating[J]. Physical Testing and Chemical Analysis Part A(Physical Testing),1998,34(1):27-30.

[76]易茂中,胡奈赛,何家文.涂层压入仪的研制及其应用[J].仪器仪表学报,2000,(2):180-185.

YI M Z, HU N S, HE J W. Indentation tester for coating and its application[J]. Chinese Journal of Scientific Instrument,2000,(2):180-185.

[77]航空材料手册编委会.航空材料手册[M].北京:中国航空工业出版社,1984.

[78]陈礼顺,张斌,蔡元钢. 热喷涂涂层在航空发动机上的应用及发展[J]. 航空制造技术,2011,(11):34-37.

CHEN L S, ZHANG B, CAI Y G. Application and development of thermal spray coating in aeroengine[J]. Aeronautical Manufacturing Technology,2011,(11):34-37.

[79]SVENJA E,ROBERT M,DANIEL M, et al. Failure mechanisms of magnesia alumina spinel abradable coatings under thermal cyclic loading[J]. Journal of the European Ceramic Society,2013,33:3335-3343.

[80]TSUI Y C, CLYNE T W. An analytical model for predicting residual stresses in progressively deposited coatings, part 1:planar geometry[J]. Thin Solid Films,1997,306:23-33.

[81]JOHNSTON R E. The sensitivity of abradable coating residual stresses to varying material properties[J]. Journal of Thermal Spray Technology,2009,18:1004-1013.

[82]田晔,马江虹,薛文涛,等.等离子喷涂镍基封严涂层热性能研究[J].有色金属(冶炼部分),2008,(增刊):95-97.

TIAN Y, MA J H, XUE W T, et al. Research on thermal behaviour of nicked-based seal coating by plasma spraying[J]. Nonferrous Metals(Extractive Metallurgy),2008,(Suppl):95-97.

[83]吴迪.等离子喷涂A1/BN可磨耗封严涂层孔隙状况超声表征[D].大连:大连理工大学,2013.

[84]戴赫,汪礼敏,张佳萍,等. 新型高温隔热可磨耗封严涂层研究及展望[J].材料导报,2008,22(7):18-21.

DAI H, WANG L M, ZHANG J P, et al. Research and prospect of novel high temperature thermal resistant abradable sealing coating[J].Materials Review,2008,22(7):18-21.

Technique Application and Performance Evaluation for Abradable Coating in Aeroengine

ZHANG Jun-hong1,2,LU Xin1,HE Zhen-peng1,WANG Zhi-ping3

(1 State Key Laboratory of Engine Combustion,Tianjin University,Tianjin 300072,China;2 Renai College,Tianjin University,Tianjin 301636,China;3 Civil Aviation University of China,Tianjin 300300,China)

The general situations of abradable coating in China and abroad were reviewed in this research, and the structure and application features of abradable coating in aeroengine were also introduced. The performance evaluation and technological researches of abradable coating were emphasized, too. The advantages and disadvantages of different abradable coatings and evaluation methods were compared. The application prospects and future research directions were put forward and clarified. The further focused research directions of both the abradable coating technological research and performance evaluations in China were declared,the study on coating preparation,structure of the coating,high temperature coating research and simulation technology need further development.

aeroengine;abradable coating;performance evaluation

国家自然科学基金与民航局联合资助重点项目(U1233201); 天津市科技计划资助项目(13ZCZDGX00200)

2014-01-13;

2015-09-08

王志平(1963-),男,博士,教授,主要从事航空发动机焊接与热喷涂技术研究工作,联系地址:天津市东丽区津北公路2898号中国民航大学北院行政楼科技处处长室(300300),E-mail:zpwang@cauc.edu.cn

10.11868/j.issn.1001-4381.2016.04.016

TG174.4;TH117.1

A

1001-4381(2016)04-0094-16