Al元素对AlxFeCrCoCuV高熵合金组织及摩擦性能的影响

谢红波,刘贵仲,郭景杰,周 敏,刘德飘,毛炜乾

(1 桂林电子科技大学 广西信息材料重点实验室,广西 桂林 541004;2 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

Al元素对AlxFeCrCoCuV高熵合金组织及摩擦性能的影响

谢红波1,刘贵仲1,郭景杰2,周敏1,刘德飘1,毛炜乾1

(1 桂林电子科技大学 广西信息材料重点实验室,广西 桂林 541004;2 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

采用非自耗电弧熔炼炉制备了AlxFeCrCoCuV (x=0, 0.5, 1.0)多组元高熵合金。用XRD, SEM, EDS和DSC技术探究了合金的微观组织,并测试了其硬度及耐磨性能。研究表明:随着Al的加入,Al0.5FeCrCoCuV合金和Al1.0FeCrCoCuV合金由FeCrCoCuV合金单一的BCC相变为由枝晶BCC和晶间FCC共同组成的双相组织;Al1.0FeCrCoCuV合金的硬度大于Al0.5FeCrCoCuV合金。合金的摩擦磨损测试主要以黏着磨损为主,合金的耐磨性能与硬度成正比。3种合金的摩擦因数都是随着时间的增加而减小,主要原因是随着摩擦时间的增加,合金表面生成了一层氧化物提高了合金的耐磨性能。

高熵合金;微观组织;硬度;摩擦性能

传统合金都是以一种元素为主,然后再添加其他合金元素,产生固溶强化与析出强化等作用以改良合金的物理及化学性能,如铁合金,铝合金,钛合金等。但是随着元素数量及种类的增加,组元过多会析出数量众多、尺寸较大的金属间化合物,从而严重劣化合金的组织结构和力学性能。1995年,中国台湾学者叶均蔚教授[1,2]提出了新的合金设计理念:多组元高熵合金并开始研究。高熵合金由5种以上的主要元素组成,每种元素的原子分数在5%~35%之间。由于高熵合金没有一种元素在数量上会超过50%而成为主要元素,合金的性质是多种元素集体性能的综合体现。已有的研究表明[3,4],高熵合金凝固后不仅不会形成数目众多的金属间化合物,反而会形成简单的BCC或FCC固溶体,原因初步认为是多组元高熵合金具有高的混合熵,从而抑制了金属间化合物的形成。高熵合金理念的提出,开辟了广阔的全新合金体系。高熵合金体系不但呈现出简单的微观结构,而且具有优良的综合性能。适当设计合金的成分,可以获得高硬度、高强度、耐磨、耐蚀、耐高温氧化、抗高温蠕变和电磁等特性组合的合金[5-7]。目前,已有部分性能优异的高熵合金应用在生产与生活中[8-10],如高熵合金钻头、高熵合金微机电元件、高熵合金高尔夫球头等。

本工作选定六组元AlxFeCrCoCuV (x=0, 0.5, 1.0)高熵合金作为研究对象,结合组织观察与热力学分析,探究了合金的微观组织及相形成规律,并测试了合金的硬度与耐磨性能,为后续开展各种多组元高熵合金的研究提供理论指导。

1 实验

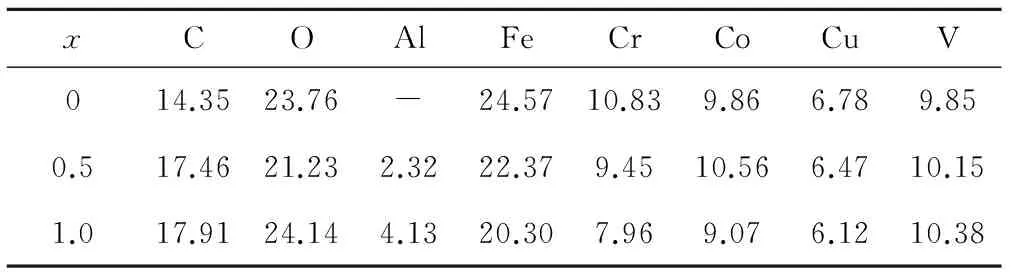

本实验原料均采用纯度大于99.99%(质量分数)的Al,Fe,Cr,Co,Cu,V元素,按照等摩尔比AlxFeCrCoCuV合金成分配料,合金的化学成分如表1所示。在高纯氩气保护下采用WK-Ⅱ非自耗电弧熔炼炉熔炼制备8g左右的合金铸锭。为保证成分熔炼均匀,每个合金铸锭熔炼5次,然后在水冷铜模中随炉冷却后取出。采用电火花线切割机把铸锭切成两组10mm×10mm×2mm的正方形合金薄片。为保证实验准确性,采用金相显微镜观察金相照片确保微观组织一致。

表1 AlxFeCrCoCuV合金的化学成分(原子分数/%)

采用D8 Advance型X射线衍射仪(XRD)对合金的晶体结构进行分析;用JSM-5610型扫描电子显微镜(SEM)和成分分析仪(EDS)以及ZEISS金相显微镜分析合金的显微组织;用Q2000差示扫描量热仪(DSC)确定合金的熔点。

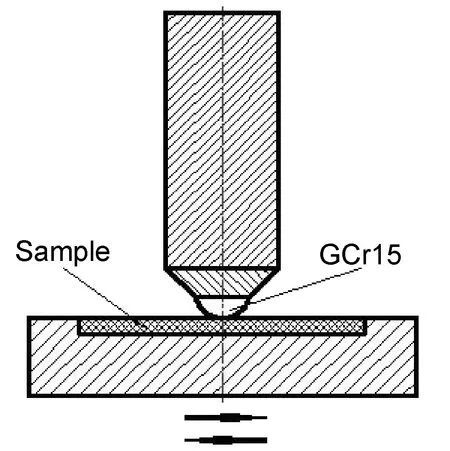

使用HV-1000型显微硬度计测定合金的硬度,加载载荷为200g(HV0.2),每个试样取20次测试结果的平均值。摩擦磨损实验是在HSR-ZM型高速往复摩擦磨损试验机上进行,对偶件是GCr15,加载载荷为10N,运行时间为30min,旋转半径为8mm,运行速率为500r/min。图1为摩擦磨损实验示意图。

图1 摩擦磨损实验示意图Fig.1 Schematic drawing of wear test

2 结果与讨论

2.1Al1.0FeCrCoCuV合金的组织结构

图2为Al1.0FeCrCoCuV合金的XRD图谱。由图2可知,Al1.0FeCrCoCuV合金相组成比较简单,经过XRD物相分析发现,其是由BCC相和FCC相共同组成, Al1.0FeCrCoCuV合金的高混合熵效应导致系统的混合熵比形成金属间化合物的焓变还要大,抑制金属间化合物的形成,从而促使其形成简单的晶体结构。

图2 Al1.0FeCrCoCuV合金的XRD图谱Fig.2 XRD pattern of the Al1.0FeCrCoCuV alloy

图3为Al1.0FeCrCoCuV合金的微观组织。可以看出,Al1.0FeCrCoCuV合金呈典型的树枝晶结构,是由先析出的树枝晶(dendrite, DR)BCC相和晶间(interdendrite, ID)FCC相组成的混合双相组织。

图3 Al1.0FeCrCoCuV合金的微观组织 (a)金相图;(b)背散射;(c)二次电子Fig.3 Microstructures of Al1.0FeCrCoCuV alloy (a)OM;(b)BSE;(d)SEI

表2为Al1.0FeCrCoCuV合金各组元的EDS能谱分析。可知,合金的元素偏析严重,Cu富集在晶间(图3(b)区域2),而枝晶则富含Fe,Cr,Co,V(图3(b)区域1)。Al,Co,V之间的混合焓均很小[11],Al-Co为-19kJ/mol,Al-V为-16kJ/mol,Co-V为-14kJ/mol,它们能很好互溶,Fe,Cr元素半径差异小,性质接近,容易形成(α-Fe, Cr)相,因此主要集中在枝晶。Cu大量富集在晶间,是因为Cu与Co,Cr,Fe的混合焓分别是6,12,13kJ/mol,数值较大,Cu与Co,Cr,Fe之间的混合熵不够平衡它们之间如此大的混合焓,使得这几种元素阻碍Cu存在于枝晶中,以至于Cu不能与其他元素很好互溶;另外,Cu自身与其他元素的结合能力也很差,从而导致在凝固时偏析于枝晶间。

表2 Al1.0FeCrCoCuV合金各组元能谱分析(原子分数/%)

值得一提的是,晶间富Cu相除了Cu含量比较多以外,Al含量也比较大,达到了17%左右,而Fe,Cr,Co,V的含量相对就很低,只有2%左右。王艳苹等[12]指出,这是枝晶间析出了大量的Al纳米颗粒(图3(c)中箭头标示的白色颗粒),因为固态多组元高熵合金不存在一个主要的基体元素,相分离过程中的长程扩散是很缓慢的,而且合金中元素的置换式扩散很困难,再加上分配时扩散粒子的相互作用,明显降低了晶体的形核率和生长速率,以至于多主元合金会形成纳米组织。

混合焓反映原子相互结合的能量,它是原子本征特性的一种宏观综合反映,与原子的电负性、电子浓度等有关,所以是影响合金相组成的一个因素。此外,原子半径因素也影响合金的相组成。在传统金属冶金学中,Hume-Rothery 规则[13]阐述了原子尺寸、晶体结构、价电子浓度、电负性对元素之间形成固溶体的影响及其规律,该准则认为两元素如果要形成固溶体,它们的原子半径差和电负性差应该分别小于 15%和 0.4。然而Al-Co,Al-Cr等并不符合此规则。这表明,从二元体系中总结出来的 Hume-Rothery规则并不适合于多主元合金体系。

由吉布斯自由能定律ΔG=ΔH-TΔS[14](ΔG为自由能,T为热力学温度,H为混合焓,S为混合熵)可知,高的混合熵能降低系统的自由能,使得合金在凝固时更容易形成固溶体而不是金属间化合物,一般情况下,当ΔG≤0时,可形成固溶体型多主元合金;当ΔG>0时,不能形成固溶体型多主元合金。合金中存在Al,Fe,Cr,Co,V,Cu元素互溶,混合熵很高,极大地降低了系统的自由能,此外,Al相对于其他元素的原子半径大,原子尺寸差异大,晶格畸变严重,基体的BCC相结构比较疏松,因而能够调节晶格上的应变,从而降低系统的自由能[15]。因此,该体系易于形成具有不同于以上任何一种元素的复杂晶体结构的固溶体[16]。

2.2合金热分析

室温下以20℃/min的升温速率加热到1400℃,然后再以50℃/min降温速率降到室温,Al1.0-FeCrCoCuV合金的DSC曲线如图4所示。可知Al1.0FeCrCoCuvV合金的熔点为1380℃,在1050℃也有峰出现,因该峰与Cu的熔点1083℃非常接近,因此判断此峰为晶间富Cu相的熔化峰。

图4 Al1.0FeCrCoCuV合金的DSC曲线Fig.4 DSC curves of Al1.0FeCrCoCuV alloy

2.3Al元素对合金组织结构的影响

图5为AlxFeCrCoCuV合金的XRD图谱。可知,随着Al的加入,合金由之前单一的BCC相转变成由BCC相和FCC相共同组成的合金组织。仔细观察可以发现,随着Al的增加,FCC相有逐步增强的趋势。

图5 AlxFeCrCoCuV合金的XRD图谱Fig.5 XRD patterns of AlxFeCrCoCuV alloys

图6是AlxFeCrCoCuV合金的微观组织。从图6(a)可以看出,FeCrCoCuV合金由单一的BCC单相组织构成,熔炼过程中,由于内应力比较大,合金表面裂纹比较多;随着Al的加入,合金逐步转变为由BCC相和FCC相共同组成的组织,对比图6(b)和图6(c)可以发现,随着Al含量的增加,枝晶间富Cu相的体积也在增大。Al原子半径相对于其他5种元素要大得多,这导致了严重的晶格畸变,Al的加入调节了晶格上的应变,降低了内应力,因此Al0.5-FeCrCoCuV合金和AlFeCrCoCuV合金在熔炼冷却过程中并没有出现像FeCrCoCuV合金那样明显的裂纹。另一方面,严重的晶格畸变阻碍了本来就与其他元素不互溶的Cu元素存在,因此Cu元素被排斥在枝晶间。

图6 AlxFeCrCoCuV合金的显微组织 (a)FeCrCoCuV;(b)Al0.5FeCrCoCuV;(c)Al1.0FeCrCoCuVFig.6 SEM images of AlxFeCrCoCuV alloys (a)FeCrCoCuV;(b)Al0.5FeCrCoCuV;(c)Al1.0FeCrCoCuV

2.4合金的硬度及摩擦性能

AlxFeCrCoCuV合金都具有较强的硬度,其中FeCrCoCuV合金的硬度值最大,为573HV,这是因为FeCrCoCuV合金由单一的BCC结构组成,一般情况下,BCC结构的强度要大于FCC结构。Al0.5-FeCrCoCuV合金的硬度为445HV,而随着Al的加入,Al1.0FeCrCoCuV合金的硬度要大于Al0.5-FeCrCoCuV合金,达到510HV,这是由于随着Al含量的增多,晶格畸变增加,固溶强化效果加大,导致硬度变大。此外,晶间富Cu的FCC结构硬度远小于枝晶BCC结构的硬度。

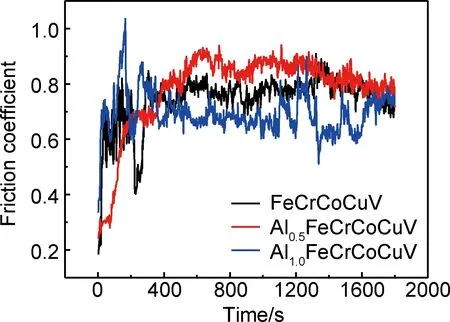

材料的摩擦因数是用来表征材料耐磨性的一个重要参数,一般情况下摩擦因数小,耐磨性能较好。图7为AlxFeCrCoCuV合金的摩擦因数与摩擦时间的关系图。可知,3组合金的摩擦因数都差不多,Al1.0FeCrCoCuV合金的摩擦因数最小,FeCrCoCuV合金次之,而Al0.5FeCrCoCuV合金摩擦因数最大。

图7 AlxFeCrCoCuV合金的摩擦因数Fig.7 Friction coefficient of AlxFeCrCoCuV alloys

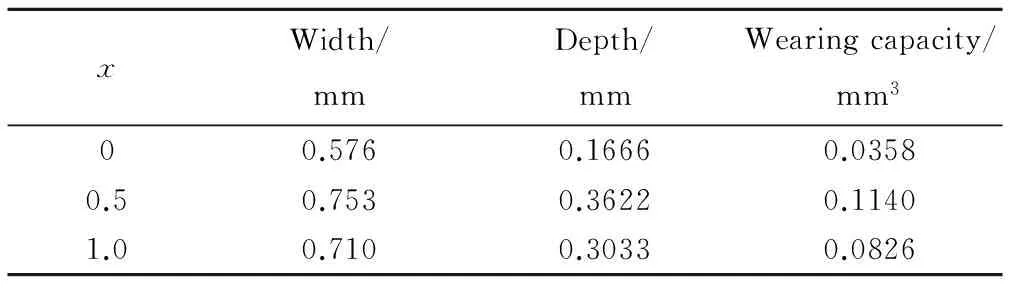

图8是AlxFeCrCoCuV合金摩擦磨损后的截面轮廓图。表3是AlxFeCrCoCuV合金轮廓图的具体参数。通常材料的耐磨性能与材料硬度相关,硬度大的材料表现出较好的耐磨性。结合图8和表3可知, 由于FeCrCoCuV合金硬度最大,因而最耐磨,它的磨损宽度和深度均最小,磨损体积仅为0.0826mm3;Al1.0FeCrCoCuV合金的磨损量要低于Al0.5-FeCrCoCuV合金,这是因为随着Al含量的增多,晶格畸变增加,固溶强化效果加大,导致硬度变大,提高了合金的耐磨性能。

图8 AlxFeCrCoCuV合金的磨损轮廓图Fig.8 Wear contours of AlxFeCrCoCuV alloys

表3 AlxFeCrCoCuV合金的磨损轮廓参数

图9为AlxFeCrCoCuV合金表面磨损形貌图。可知3组合金都是以黏着磨损为主。观察FeCrCoCuV合金表面,可以清楚看到合金在摩擦过程中产生的磨痕,并有少量的塑性变形;而Al0.5FeCrCoCuV和Al1.0-FeCrCoCuV合金表面还存在大量的磨屑黏着在合金摩擦表面。3组合金的摩擦因数都呈先增大后降低的趋势,这是因为磨损机制发生了改变,合金由之前的分层磨损转变为氧化磨损。随着摩擦时间的推移,3组合金在高速摩擦过程中产生的热量导致合金表面迅速被氧化,生成的氧化物黏着在摩擦表面,时间越长,氧化层越厚,起到了润滑作用,从而降低了合金的摩擦因数,提高了合金的耐磨性能[17]。

图9 AlxFeCrCoCuV合金摩擦后的表面形貌(a)FeCrCoCuV合金;(b)Al0.5FeCrCoCuV合金;(c)Al1.0FeCrCoCuV合金;(1)二次电子;(2)背散射Fig.9 The wear surface morphologies of AlxFeCrCoCuV alloys(a)FeCrCoCuV alloy;(b)Al0.5FeCrCoCuV alloy;(c)Al1.0FeCrCoCuV alloy;(1)SEI;(2)BSE

对3组合金摩擦表面进行了一次面扫描EDS分析(表4)。可知,该区域除了含有合金体系的元素外,还含有大量的O元素存在,3组合金组织表面O元素的摩尔分数达到了24%以上,证明随着摩擦时间的推移,合金表面生成了一层氧化层。此外,在合金表面还检测到了C元素的存在,这是因为摩擦副GCr15钢含有C元素,摩擦过程中对偶件磨屑黏着在合金摩擦表面所致。

表4 AlxFeCrCoCuV合金摩擦表面EDS能谱分析(原子分数/%)

3 结论

(1)Al1.0FeCrCoCuV高熵合金由简单的枝晶BCC相和晶间富Cu的FCC相组成。该合金熔点为1380℃,1050℃析出晶间富Cu相。

(2)Al的加入,Al0.5FeCrCoCuV和Al1.0FeCrCoCuV由FeCrCoCuV单一的BCC相转变为由BCC和FCC两相共同组成的合金。

(3)FeCrCoCuV合金硬度最大,最耐磨,随着Al元素的加入,严重的晶格畸变导致的固溶强化作用增强了合金的硬度和耐磨性。随着摩擦时间的进行,合金的摩擦磨损机制逐步由黏着磨损向氧化磨损机制转变。

[1]YEH J W. Alloy design strategies and future trends in high-entropy alloys[J]. Metals & Materials Society,2013,(65):1759-1771.

[2]ZHANG Y, YANG X, LIAW P K. Alloy design and properties optimization of high-entropy alloys[J]. Metals & Materials Society,2013,(64):831-838.

[3]REN M X, LI B S, FU H Z. Formation condition of solid solution type high-entropy alloy[J]. Transactions of Nonferrous Metals Society of China,2013,(23):991-995.

[4]梁秀兵,魏敏,程江波,等.高熵合金新材料的研究进展[J]. 材料工程,2009,(12):75-79.

LIANG X B, WEI M, CHENG J B, et al. Reaserch progress in advanced materials of high-entropy alloys[J]. Journal of Materials Engineering,2009,(12):75-79.

[5]周云军,张勇,王艳丽,等.多组元AlTiVCrMnFeCoNiCu高熵合金的室温力学性能[J]. 北京科技大学学报,2008,30(7):765-769.

ZHOU Y J, ZHANG Y, WANG Y L, et al. Room temperature mechanical properties of the AlTiVCrMnFeCoNiCu high-entropy alloy system with multi-principal elements[J]. Journal of University of Science and Technology Beijing,2008,30(7):765-769.

[6]刘恕骞,黄维刚.AlCoCrNiSix高熵合金微观组织结构与力学性能[J]. 材料工程,2012,(1):5-8.

LIU S Q, HUANG W G. Microstructure and mechanical performance of AlCoCrNiSixhigh-entropy alloys[J]. Journal of Materials Engineering,2012,(1):5-8.

[7]ZUO T T, REN S B, LIAW P K. et al. Processing effects on the magnetic and mechanical properties of FeCoNiAl0.2Si0.2high entropy alloy[J]. International Journal of Minerals, Metallurgy and Materials,2013,20(6):549-555.

[8]叶均蔚,陈瑞凯.高熵合金的发展概况[J].工业材料杂志,2005,(224):71-79.

YEH J W, CHEN S K.Development of high entropy alloys[J].Journal of Industrial Materials,2005,(224):71-79.

[9]张勇,周云军,陈国良.快速发展中的高熵溶体合金[J].物理,2008,37(8):601-605.

ZHANG Y, ZHOU Y J, CHEN G L. Rapid development of high entropy solution alloys[J]. Physical,2008,37(8):601-605.

[10]任明星,李邦盛.CrFeCoNiCu多主元高熵合金的相分析[J].材料工程,2012,(1):9-12.

REN M X, LI B S. Phase analysis of CrFeCoNiCu high-entropy alloy[J]. Journal of Materials Engineering,2012,(1):9-12.

[11]INOUE A. Stabilization of metallic supercooled liquid and bulk amorphous alloys[J]. Acta Materialia,2000,(48):279-306.

[12]王艳苹,李邦盛.AlCrFeCoNiCu多组元合金及其复合材料的组织与性能[D]. 哈尔滨:哈尔滨工业大学,2009.

[13]潘金生,仝健民,田民波.材料科学基础[M].北京:清华大学出版社,1998.96-101.

[14]徐祖耀.材料热力学[M].北京:科学出版社,2000.19-27.

[15]CHEN T K, SHUN T T, YEH J W, et al. Nanostructured nitride films of multi-element high-entropy alloys by reactive DC sputtering[J]. Surface and Coatings Technology,2004,(188-189):193-200.

[16]HSU C Y,YEH J W,CHEN S K. Mechanical performance of the AlxCoCrCuFeNi high-entropy alloy system with multiprincipal element[J]. Metallurgical and Materials Transactions A,2005,36:1263-1271.

[17]JIEN M W, SU J L, JIEN W Y, et al. Adhesive wear behavior of AlXCoCrCuFeNi high-entropy alloys as a function of aluminum content[J]. Wear,2006,(261):513-519.

Effects of Al Addition on Microstructure and Wear Properties of AlxFeCrCoCuV High-entropy Alloys

XIE Hong-bo1,LIU Gui-zhong1,GUO Jing-jie2,ZHOU Min1,LIU De-piao1,MAO Wei-qian1

(1 Guangxi Key Laboratory of Information Materials,Guilin University of Electronic Technology,Guilin 541004,Guangxi,China;2 School of Materials Science and Engineering,Harbin Institute of Technology,Harbin 150001,China)

The AlxFeCrCoCuV (x=0, 0.5, 1.0) high-entropy alloys were fabricated by non-consumable vacuum arc melting furnace, the characteristics including microstructure, hardness and wear properties were examined by XRD, SEM, EDS and DSC. The results show that with the addition of aluminum, Al0.5CrFeCoCuV and Al1.0CrFeCoCuV alloys from single BCC phase of FeCrCoCuV to a transition duplex FCC/BCC phase;the hardness of Al1.0CrFeCoCuV alloy is larger than Al0.5CrFeCoCuV alloy. The alloys show adhesive wear behaviors, the wear-resisting performance of the alloys is proportional to its hardness. With the increase of friction time, the three alloys generate a layer of oxide on the surface and attach to the friction surfaces to improve the wear resistance.

high-entropy alloy;microstructure;hardness;wear property

国家自然科学基金资助项目(511610065)

2014-05-05;

2015-06-28

刘贵仲(1974-),男,博士,副教授,主要从事高熵合金方面的研究工作,联系地址:广西桂林金鸡路1号桂林电子科技大学花江校区4教407A室(541004),E-mail:lgzlgz@guet.edu.cn

10.11868/j.issn.1001-4381.2016.04.011

TG113.12

A

1001-4381(2016)04-0065-06