基于拉丁超立方抽样的离心式吸叶机噪声分析与降噪优化研究

沈彦佑, 贾民平, 朱 林

(东南大学 机械工程学院,南京 211189)

基于拉丁超立方抽样的离心式吸叶机噪声分析与降噪优化研究

沈彦佑, 贾民平, 朱林

(东南大学 机械工程学院,南京211189)

以吸叶机离心风机系统为研究对象,针对吸叶机气动噪声与出口流量的双目标优化问题,运用有限元与试验相结合的方法对其进行分析与优化以达到降低整机噪声的效果。首先运用CFD技术对原吸叶机模型进行流场和声场的仿真分析,并在此基础上提出了长短叶片叶轮优化方案,在拉丁超立方抽样模型的指导下求解了短叶片的多项具体参数,通过融合分析多项参数获得了长短叶片的最优组合方案,最后再次通过仿真与试验相结合的方法对优化方案的实际效果进行了验证。结果表明,短叶片的加入不仅可以保持原有的风机性能,还能够达到降噪1.2 dB左右的效果。该方案的提出不仅有效降低了风机噪声,还为产品的降噪优化提供了合理的技术路线,具有广泛的应用价值。

噪声分析;长短叶片;组合寻优

吹吸一体式吸叶机是一种典型的园林机械,同时具备吹聚树叶和吸入绞碎树叶两种功能,在大规模园林清扫、道路清洁等领域已得到广泛应用。其高速旋转的叶轮是风机系统的主要的噪声源[1]。随着社会的进步,机械设备的噪声问题越来越得到社会大众的关注。因此,对叶轮进行噪声仿真分析,并根据流体力学与势流分析对其结构进行优化以达到降噪的效果是必要的[2]。

随着计算流体力学的迅速发展,CFD法因其分析快速高效的特点而被广泛应用于流体运动等研究领域。Lin[3]结合数值模拟与实验的方法,对前向风机进行了叶片翼型的优化设计。徐长棱等[4]对离心风机整机三维内流场进行数值模拟,预测了风机工作效率。Zhang[5]研究了不同尺寸的长直叶片对风机系统噪声的影响,验证了尺寸对噪声总声压级有着线性关系。

但由于受计算机内存及理论发展水平的限制,仿真对真实流动情况的解释还不够精准,且多数仿真缺乏试验对比验证。因此,笔者认为需要通过试验和理论相结合的方法对叶轮流场和声场进行有效分析,从而达到为产品优化设计提出新技术路径的效果。

本文首先对吸叶机离心风机的非定常流场和噪声特性进行了有限元仿真分析,并通过流场和噪声试验对仿真结果进行了试验验证。然后针对分析研究发现的叶片射流尾迹现象,采用在叶轮前盘加入短叶片的设计方案,在拉丁超立方抽样模型的基础上确定相对长度、周向位置、旋转角度等短叶片的具体参数。最后,通过融合分析多项参数得到了最优短叶片组合方案,并对利用3D打印技术试制的优化后实物进行噪声试验。

1 吸叶机噪声分析与试验验证

吸叶机的主要噪声源为离心风机的空气动力噪声,因此对风机系统进行噪声分析是必要的。

1.1风机系统有限元仿真分析

在Pro-E中对现有模型进行逆向重构,然后将三维实体模型导入HyperMesh中,对其进行流道清理和非结构网格划分,并对蜗壳及叶轮等主要流动区域进行表面网格加密处理,网格划分完毕后即可得到如图1所示的网格模型,共形成12.5万个结点和220万个单元。

图1 吸叶机网格图Fig.1 Grid of leaf vacuum

流场计算的控制方程采用有限体积法,湍流模型采用RNGk-ε模型,可表示为

(1)

式中:ρ为流体密度,单位kg/m3;μ为流体黏度,单位Pa·s;U为方向速度矢量,单位m/s;k为湍动能,单位m2/s2;ε为湍流耗散率,单位m2/s3。CεRNG为常数。

压力速度耦合采用SIMPLE算法,插值格式采用二阶迎风格式,风机转速为14 500 r/min。经稳态计算,出口质量流量为0.076 kg/s。

声场计算过程中采用LES/FW-H的匹配方法,将风机旋转一周分为512步,每步的时间长度为Δt=8×10-5s,采用速度进口边界条件,出口采用压力出口边界条件。通过FW-H噪声模型[6]来模拟其噪声的产生和传播,由无黏流体广义质量方程

(2)

式中:δ(f)为Diracδ函数,仿照Lighthill方程推导过程,可推导出FW-H方程

(3)

式中:nj为物体表面矢量分量,pijnj是物体作用给流体单位面积上的法向量。声场接收点按GBT2888-2008《风机与罗茨鼓风机噪声测试方法》布置,接收点距离管道进口面中心1 m处布置。经瞬态计算,测点噪声值为95.4 dB。

通过流场结果后处理,可以得到如图2所示的回转面截面图。靠近叶片压力面的一侧速度较大,相对速度从压力面到吸力面逐渐增大,在吸力面上,由于旋转作用,相对速度不再沿着叶片切线方向流动,压力面附近的射流区和吸力面附近的尾流脱落区形成了射流尾迹结构[7]。通过进一步分析发现射流尾迹结构的存在会导致叶轮出口速度不均匀,而周向的不均匀气流撞击蜗舌表面,造成蜗舌表面的压力脉动,从而产生离散噪声的现象。

图2 原叶轮轴截面流速分布图Fig.2 Velocity distribution of axial section for original impeller

1.2试验验证

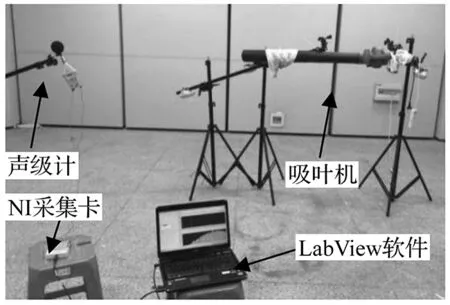

对实物模型进行出口面上流场和声场的实验分析。运用倾斜式微压计可计算得出口质量流量为0.079 kg/s。运用LabView和HS5660A精密脉冲声级计在半消声实验室中进行频谱计算,仪器与测点布置如图3所示。

图3 噪声试验布置图Fig.3 Plan of noise test

将试验结果与仿真分析结果进行对比即可得到如表1所示的数据。试验与仿真的流量误差在3.79%左右,低于5%,在允许误差范围内;噪声误差在3.9%左右,这是由于声场仿真所采用的Lighthill声比拟理论值考虑了蜗壳表面偶极子声源,忽略四极子对噪声高频影响较大,从而使得模拟值低于试验值。

2 叶轮短叶片优化

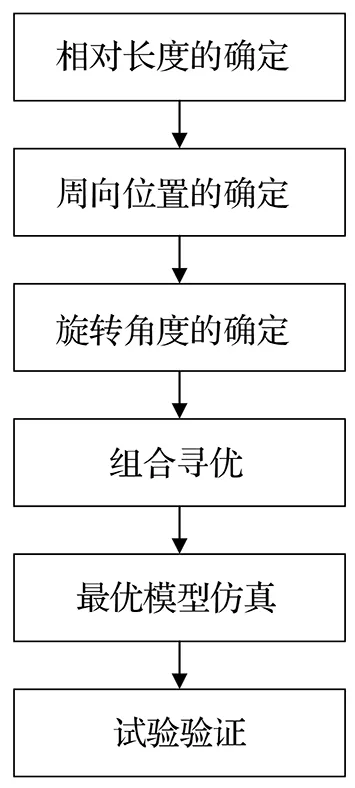

根据国内外研究,在前盘叶轮的长叶片中加入短叶片可有效减小叶道的扩散角和单个叶片载荷,从而达到减小气流分离损失并降低尾迹脱落对蜗舌结构气流冲击的效果。本文在拉丁超立方抽样模型的基础上获得短叶片参数包括相对长度、周向位置、旋转角度的取值范围,运用数值拟合确定参数最优值,通过融合分析多项参数得到了最优短叶片组合方案,并对组合最优方案进行了仿真与试验验证,其技术路线如下图4所示。

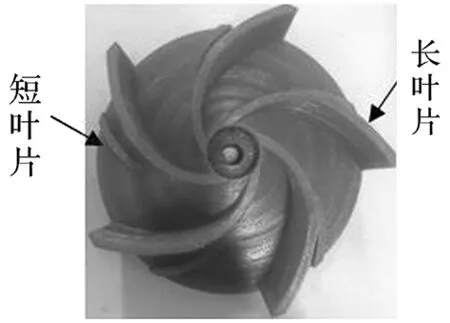

原叶轮共含5片长叶片,叶片长度为60 mm,出口安装角为43°。如图5所示,l为长叶片弧长,l′为短叶片弧长,Δ为相对长度系数;φ1为原叶片出口安装角,φ′为旋转后叶片出口安装角,θ为旋转角度;T为长叶片间栅距,T′为短叶片与相邻长叶片吸力面间栅距,τ为周向位置系数。影响短叶片形式的主要因素包括:短叶片相对长度、短叶片周向位置、短叶片旋转角度[8]。为验证各个短叶片因素对风机流量和噪声的研究,需要采用控制变量法进行仿真实验。

图4 优化方案设计流程图Fig.4 Flow chart of optimization design

图5 短叶片参数示意图Fig.5 Schematic diagram of parameters for short blades

2.1拉丁超立方抽样模型

拉丁超立方抽样是一种分层抽样法,结合相关性控制算法后,由区间抽样和控制相关性两步构成。采用随机生成的标准正态样本矩阵ZN×n表示样本点序列[9],RN×n为所有标准正态样本点的排序信息。则每个拉丁超立方样本点的累积概率分布函数Fxj(Xij)

i=1,2,…,N,j=1,2,…,n

(4)

rand(0,1)表示[0,1]内任一均匀分布随机数,再通过等概率变换得到独立标准正态空间中拉丁超立方样本点ξij,其中Φ-1(·)为标准正态分布累积分布的逆函数。

ξij=Φ-1(Fxj(Xij))

(5)

2.2周向位置τ的确定

短叶片周向位置τ是短叶片相对吸力面的距离T′与叶片栅距T间的比值,保持短叶片相对长度Δ=0.5l,短叶片旋转角度θ=0°不变。根据拉丁超立方抽样模型,τ可分别取T/4,T/3,T/2,2T/3,3T/4。对叶轮模型进行仿真分析可以得到表1所示对应于不同周向位置的流量和噪声值。

表1 周向位置仿真表

为找到变量的最优组合方案,首先绘制出噪声趋势图,再对短叶片三个变量进行数值拟合寻优选取仿真方案中的最小值点及左右两点,最后通过最小化误差的平方和找到一组数据的最佳函数匹配[10]。由于短叶片的加入对流量影响微弱,故只对噪声结果进行拟合分析,分析后可以得到如图6所示的短叶片周向位置拟合曲线。噪声值随短叶片距离吸力面的距离先增后减再增,在周向位置为0.63T时噪声值达到最小值。

图6 短叶片周向位置拟合曲线Fig.6 Fitting curve of circumferential position for short blades

2.3相对长度的确定

短叶片相对长度Δ为短叶片弧长l′与长叶片弧长l的比值,保持短叶片周向位置τ=2T/3和短叶片旋转角度θ=0°不变。根据拉丁超立方抽样模型,Δ分别取0.3l, 0.4l, 0.5l, 0.6l, 0.7l。对叶轮模型进行仿真分析可以得到如表2所示对应于不同相对长度的流量和噪声数值。

表2 相对长度仿真表

通过趋势分析和抛物线拟合可以得到如图7所示的短叶片相对长度拟合曲线。如图7所示,噪声值随相对长度先减后增,在相对长度为0.47l时噪声值达到最小值。

图7 短叶片相对长度拟合曲线Fig.7 Fitting curve of relative length for short blades

2.4旋转角度的确定

短叶片旋转角度θ为短叶片相对于长叶片逆时针旋转的角度,保持短叶片周向位置τ=2T/3和短叶片相对长度Δ=0.5l不变。根据拉丁超立方抽样模型,θ分别取-10°,5°,0°,5°,10°。对叶轮模型进行仿真分析可以得到如表3所示对应于不同旋转角度的流量和噪声数值。

通过趋势分析和抛物线拟合可以得到如图8所示的短叶片旋转角度拟合曲线。如图8所示,噪声值随旋转角度先减后增,在旋转角度为-0.71°时噪声值达到最小值。

2.5组合寻优

通过流场分析结果可知,模拟加入短叶片后,可以得到如图9所示的回转面流速图,叶片尾迹的涡流脱落区明显减小,气流的不均匀性减弱。

表3 旋转角度仿真表

图8 短叶片旋转角度拟合曲线Fig.8 Fitting curve of rotation angle for short blades

图9 采用长短叶片叶轮轴截面流速图Fig.9 Velocity distribution of axial section for long-short-blade impeller

将各因素最优值点组合重新绘制叶轮模型,即可得到最佳参数为:周向位置0.63T、相对长度0.47l、旋转角度-0.71°。为进一步对优化后模型的降噪效果进行研究,对优化后的模型进行出口质量流量和测点噪声分析可以得到如表4所示的数值仿真结果。如表5所示,优化模型较原模型流量上升6.58%,噪声值降低1.53 dB。

表4 仿真优化效果对比表

2.6优化效果试验验证

为进一步对优化后的降噪效果进行试验验证,采用HORI MR300型3D打印设备对最优组合模型进行实物进行打印,并在此基础上进行噪声试验验证。打印完毕后可以得到如图10所示的优化后叶轮。对其进行噪声试验即可得到如表7所示的试验数据。如表5所示,采用长短叶片的优化模型相比原模型噪声值降低1.2 dB。

图10 3D打印叶轮实物图Fig.10 Diagram of impeller by 3D printing

对比参数实验对象原模型优化模型噪声优化测点噪声/dB95.494.2-1.2

3 结 论

(1) 对风机系统进行了噪声分析并进行了试验验证,发现压力面附近的射流区和吸力面附近的尾流脱落区形成了射流尾迹结构。

(2) 在拉丁超立方抽样模型的指导下确定了短叶片的最佳安装参数为距离吸力面0.63T、相对长度0.47l、旋转角度-0.71°。同时,长短叶片对风机出口流量影响在5%之内,且短叶片的加入可有效减弱射流尾迹结构,改善流场情况。

(3) 通过3D打印对优化模型进行试制,并在此基础上进行了优化后实物的噪声试验验证,结果表明优化后的结构较原始结构降低了噪声1.2 dB。

[1] 耿少娟,聂超群,黄伟光,等. 不同叶轮形式下离心泵整机非定常流场的数值研究[J]. 机械工程学报,2006,42(5):27-31.

GENG Shao-juan, NIE Chao-qun, HUANG Wei-guang,et al.Numerical study of the unsteady flow field of centrifugal pump with different forms of impeller [J].Chinese Journal of Mechanical Engineering,2006,42(5):27-31.

[2] 朱之墀,李嵩,黄东涛.高效,低噪风机现代设计方法和风机噪声预估[J].通用机械,2005(3):25-30.

ZHU Zhi-mou,LI Song,HUANG Dong-tao, Modern design method of fan with high efficiency and low noise and the estimates of fan noise[J].General Machinery,2005(3):25-30.

[3] Lin S C, Huang C L. An integrated experimental and numerical study of forward-curved centrifugal fan[J]. Experimental thermal and fluid science,2002,26(5):421-434.

[4] 徐长棱,毛义军,李凯,等. 离心通风机整机三维流场的数值模拟[J]. 风机技术,2005(5):5-8.

XU Chang-lin,MAO Yi-jun,LI Kai,et al. Three-dimensional flow field numerical simulation of centrifugal fan[J],Compressor Blower & Fan Technology,2005(5):5-8.

[5] Yiyun Z, Datong Q, Jiajian T, et al. Experimental study on inlet guide vane with straight blade in a centrifugal fan[J]. Journal of Xi’an Jiaotong University, 2007, 9: 009.

[6] Goldstein M. Unified approach to aerodynamic sound generation in the presence of solid boundaries[J]. The Journal of the Acoustical Society of America, 1974, 56(2): 497-509.

[7] 毛义军,祁大同,刘秋洪.基于非定常流场的离心风机气动噪声分析[J].西安交通大学学报, 2005,39(9):989-993.

MAO Yi-jun,QI Da-tong,LIU Hong-bo,Analysis of the aeroacoustics in centrifugal fan based on numerical simulation of unsteady viscous flow[J],Journal of Xi’an Jiaotong University, 2005, 39(9): 989-993.

[8] 黄东涛,边晓东,唐旭东,等.长短叶片开缝技术在离心风机设计中的应用[J]. 清华大学学报:自然科学版,1999,4:7-10.

HUANG Dong-tao, BIAN Xiao-dong, TANG Xu-dong, et al, Length of blade slitting technology in the application of the centrifugal fan design[J]. Journal of Tsinghua University:Science And Technology, 1999,04:7-10.

[9] Mckay M D, Beckman R J, Conover W J. A comparison of three methods for selecting values of input variables in the analysis of output from a computer code [J]. Techno metrics,1979,21(2): 239-245.

[10] Zhao min, Cui Wei-cheng.Application of the optimal Latin hypercube design and radial basis function network to collaborative optimization [J]. Journal of Marine Science and Application, 2007(3):24-32.

Noise analysis of a centrifugal leaf vacuum based on Latin hypercube sampling

SHEN Yanyou, JIA Minping, ZHU Lin

(School of Mechanical Engineering, Southeast University, Nanjing 211189, China)

To solve the bi-objective optimization problem for aerodynamic noise and outlet flux of a centrifugal leaf vacuum, taking the centrifugal fan system of the leaf vacuum as the study object, the method combining FE with tests was used to analyze and reduce the noise level of the whole machine. The CFD technology was applied to simulate and analyze the flow field and acoustic field of the leaf vacuum model firstly. Then the improvement plan adding short blades to the long-blade impeller was proposed. The parameters of short blades were determined according to LHS and the optimal combination scheme of long-short blades was obtained with multi-parameter fusion analysis. It was verified with tests. The results demonstrated that the joining of short blades can maintain the original performance of the fan system and reduce noise by 1.2dB; the proposed scheme can not only effectively reduce noise, but also provide a reasonable technologic route for noise reduction and optimization of products.

noise analysis;long-short blades;combination optimization; Latin hypercube sampling(LHS)

2015-05-19修改稿收到日期:2015-07-25

沈彦佑 女,硕士生,1991年生

贾民平 男,博士,教授,博士生导师,1960年生

TL375.2

A

10.13465/j.cnki.jvs.2016.15.015