TX-1600G镗铣加工中心镗轴滑枕结构拓扑优化设计*

祝振林 舒启林

(沈阳理工大学,辽宁 沈阳 110159)

TX-1600G镗铣加工中心镗轴滑枕结构拓扑优化设计*

祝振林舒启林

(沈阳理工大学,辽宁 沈阳 110159)

为降低镗轴滑枕刚度、固有频率、重量等对加工零件精度的影响,以TX-1600G镗铣加工中心镗轴滑枕为研究对象。应用结构拓扑优化SIMP法并结合折衷规划法和功效函数法,通过间接法建立镗轴滑枕有限元拓扑优化模型,以应变能和模态特征值为综合目标函数设计响应,结构体积为主要约束条件,进行拓扑优化并综合加工工艺等其它因数。在此基础上对比了几种筋板布局,发现双X形筋板综合性能最佳,选用该种筋板对滑枕进一步优化,完成了旨在提高镗轴滑枕动静态特性的多目标优化设计。并与原结构进行对比,验证了结构优化的有效性。为加工中心其他部件的拓扑优化及后续形状、尺寸优化提供了参考数据和基础。

镗轴滑枕;刚度;固有频率;多目标拓扑优化;筋板结构设计

(Shenyang Ligong University, Shenyang 110159, CHN)

镗轴滑枕是TX-1600G镗铣加工中心镗削系统重要部件,滑枕重量、刚度、固有频率都直接影响加工中心镗削系统的工作精度。针对以上问题,依靠经验和大量试验对比的传统设计方法难于保证部件具有较优静动态特性满足设计要求。

引入结构拓扑优化技术可很好地改善这一问题。结构拓扑优化主体思想是把寻求结构最优的拓扑问题转化为在给定的设计空间内找到最佳的材料分布[1]。其优点是可在未知结构拓扑形状的前提下,根据工况条件和优化目标等确定部件优化后的材料分布,据此设计出静动态特性更佳的结构方案[2-3]。对于连续体结构拓扑优化问题应用较多的有渐近结构优化法、均匀化法、相对密度法。相对密度法假设密度介于0和1之间可变。通过单元密度大小判断每个单元的取舍。SIMP方法是基于相对密度法引入惩罚因子,可有效消除相对密度法中常见的棋盘格现象且在数值稳定性上有所提高[4-5],故本文应用SIMP方法。目前连续体结构的拓扑优化主要集中在单目标的拓扑优化问题上[6-7],但实际工程中常会出现诸多优化要求同时存在的拓扑优化问题,因此仅通过单目标拓扑优化已很难完成。而对于多目标拓扑优化而言,已在多目标形状优化和尺寸优化中较多采用的线性加权和法对于多目标拓扑优化效果并不理想,特别是在非凸优化问题中无法确保得到最优解。笔者将综合应用折衷规划法[8]和功效函数法来研究这种多目标拓扑优化问题。

本文以TX-1600G镗铣加工中心镗铣轴滑枕为研究对象,通过对其实际工况的分析,并应用间接法建立和简化镗轴滑枕在极限工况下的有限元模型。基于拓扑优化SIMP方法并应用折衷规划和功效函数理论,以有限元网格划分后各个单元的相对密度为设计变量[9],以应变能和固有频率的综合函数为目标函数,以保留一定体积为约束条件,并综合考虑滑枕结构铸造加工等工艺要求及其他部位功能要求,设计出了刚度、固有频率、Z向运动性能等静动态特性均得到显著提高的TX-1600G镗铣加工中心镗轴滑枕新结构,并在此基础上通过有限元分析为滑枕设计了加强的筋板结构,进一步提高了其抗弯能力,从而显著提升了加工中心镗削加工精度。

1 TX1600G镗铣加工中心结构介绍

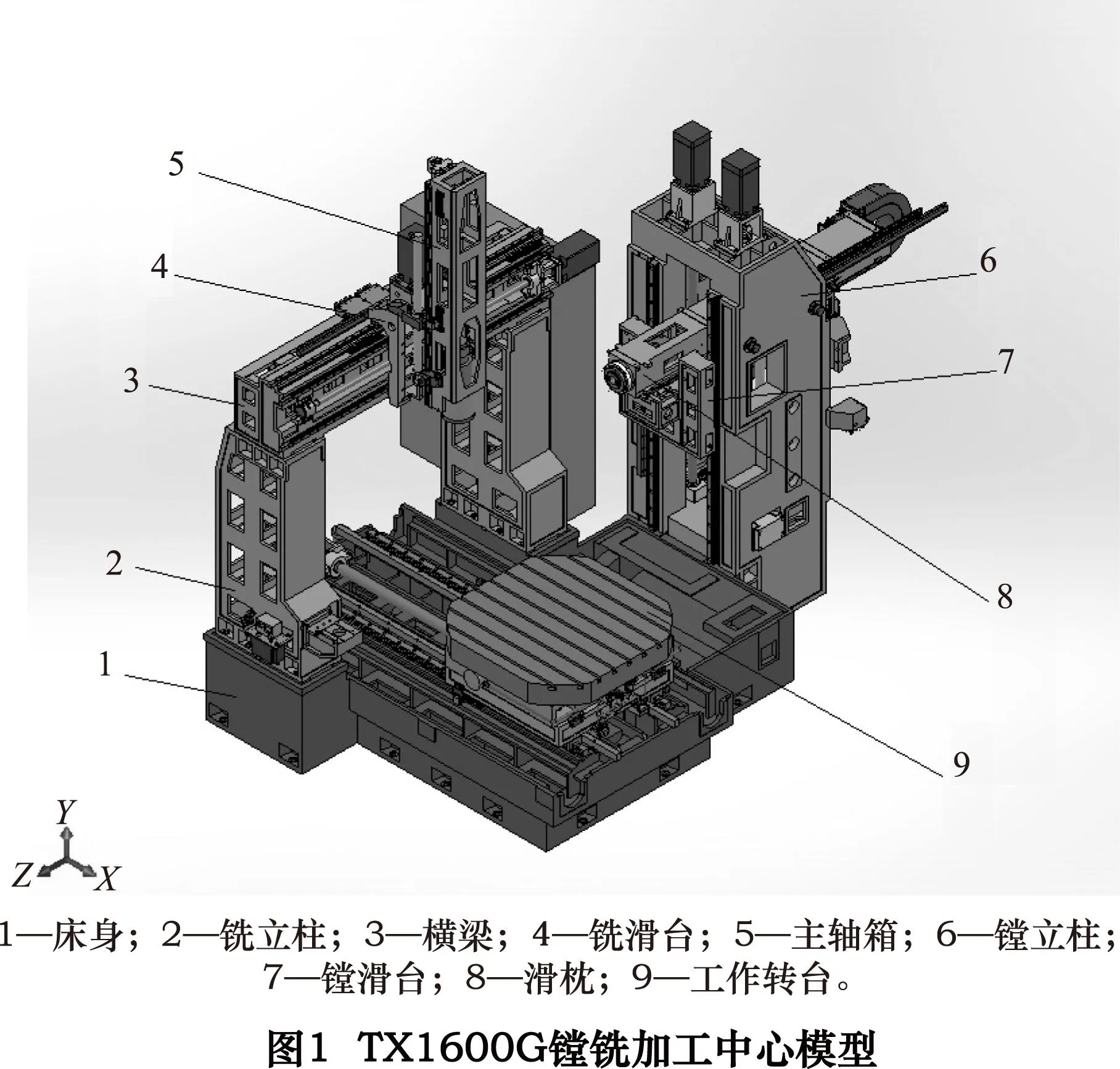

本文所研究的TX-1600G镗铣加工中心是在国家863计划支持下自行设计的具有完全自主知识产权的复合式镗铣加工中心产品,该机床主要用于加工各类复杂箱体工件,具有一次装夹、五面加工的特点,可以大大提高箱体工件的加工精度和加工效率。该机床采用龙门式铣削结构与卧式镗削结构相结合的结构布局,其结构如图1所示。镗轴滑枕顶端镗刀与工件的相对Y向运动由镗滑台和镗立柱间的导轨副和丝杠副实现。工件固定于工作转台上,镗刀与工件的相对X向运动由工作转台下方的滑台和床身间的导轨副和丝杠副实现。镗刀与工件间相对Z向运动由镗滑枕与镗滑台间的导轨副和丝杠副实现。

2 多目标拓扑优化数学模型

实际工程中单目标优化往往无法有效处理工程问题,当设计目标不唯一时,就需要进行多目标拓扑优化,在此过程中如果各个子目标间没有冲突,可以顺利得到最优解,但这种情况很少出现。假设优化目标中存在两个或以上子目标之间发生冲突,即k(k≥2)个子目标中一个目标设计响应趋向其最优解的过程中引发另一目标设计响应发生远离其最优解的结果,为更具有普遍性,设各子目标具有不同量度单位。然而采用传统的线性加权和法,特别是在遇到非凸优化问题时,已不能有效将其转化为单目标拓扑优化问题并获得最优解。

本文为解决上述问题引入折衷规划法和功效函数法。上述模型中主要问题在于,首先各子目标度量不同,物理性质也不同,若简单的加权求和并不合理。其次,根据设计要求,优化过程中通常要对不同子目标的重视程度有所区分。对此,折衷规划法将各个子目标设计变量的绝对数值转化为相对各单目标最优解的完成程度以统一各目标量度。并通过对不同子目标进行加权实现各不同的重视程度。

功效函数法是针对各个优化子目标先明确一个仅对于该目标设计变量的不允许值和一个最优理想值,以该子目标在这二者间的完成度作为量度,经加权综合后转化为单目标优化问题。

结合折衷规划法和功效函数法可有效地将结构应变能和一节固有频率的多目标优化转化为单目标拓扑优化问题,以得到兼顾结构形变小和振动稳定性强的结构布局。根据相关推导得本文多目标拓扑优化数学模型:

(1)

3 镗轴滑枕工况分析

3.1镗铣系统滑枕相关结构介绍

在镗轴滑枕伸出镗滑台过程中,滑枕成悬臂梁结构,其相关结构如图2所示。由于滑枕及其附件自重,使其在向外伸出过程中产生一个向下的挠曲变形,称为滑枕“低头”现象,它使镗轴的实际与理想回转轴线发生偏离,由此所产生的镗轴旋转误差,将直接影响镗削加工精度,也是镗削误差最主要的产生原因和影响因素。其误差值与滑枕顶端实际与理想回转轴线偏离量成正相关且偏移量随滑枕伸出行程的增加而增大,所以当滑枕处在极限行程1 200 mm时,镗削加工误差达到最大值,本文将以此位置为镗滑枕静动态特性分析和优化工况。

3.2镗轴滑枕载荷工况分析

镗轴滑枕主要受主轴电动机、镗主轴、滑枕自身、辅助系统其他部件的重力及加工时的镗削力。滑枕自身重力通过重力场施加于滑枕有限元模型上,其他重力通过远程质量形式施加在模型上。镗削力通过远程载荷的形式施加于主轴模型上。在镗削加工中,随加工精度的提高,总镗削力减小,故为保证优化结果的有效性,本文镗削力取粗镗工况下的镗削力。基于镗刀两齿宏观上的对称性,两齿所受径向镗削分力成负矢量关系[10],所以在优化模型中并不引入;因为滑枕所受重力远大于所受到的镗削力,其误差敏感方向主要是Y轴而不是Z轴方向,所以所受轴向镗削分力不以引入;当周向镗削分力平行于Y轴时,其对误差敏感方向上影响最大,故以周向镗削分力与Y轴平行且滑枕伸出到极限行程1 200 mm时为滑枕分析工况。由相应计算公式[11-12]与参数得粗镗工况下每齿周向镗削分力为1 198.35 N。

3.3镗轴滑枕原模型静力和模态分析

简化滑枕模型上小尺寸特征(如小的工艺孔、工艺凸台以及螺纹孔等),以利于后续网格划分,其中要求模型外围尺寸与镗铣轴滑枕的外围尺寸相同,以保证滑台与周围部件的正常装配和各项功能,并分别设置好材料属性(弹性模量、泊松比、密度)、划分网格、施加边界条件等通过间接法完成镗轴滑枕有限元模型的建立。进行静力和模态分析,结果如图3、4所示,滑枕顶端个别位置形变远大于别处。

在极限行程1 200 mm位置时滑枕最大综合形变出在顶端为81.64 μm,其中Y、Z、X向位移分别为-81.33 μm、3.668 μm、-3.078 μm。滑枕最大形变超出了项目设计要求,需要对滑枕结构进行优化以最终满足设计要求。滑枕第一阶固有频率为60.955 Hz(结构的第一阶固有频率对其性能影响最大), 结构应变能为136.87 mJ。将分析滑枕原模型所得一阶固有频率和应变能作为本文多目标优化函数(1)中不充许值Λmin和Sk,max, 为后续多目标拓扑优化作准备。

4 镗轴滑枕结构拓扑优化

为减小镗滑枕形变并提高固有频率以提升镗铣加工中心镗削加工精度,本文将结合折衷规划法和功效函数法以滑枕应变能和一阶固有频率为综合目标函数设计变量,进行多目标拓扑优化设计。

4.1镗轴滑枕应变能最小化单目标拓扑优化

拓扑优化中对优化区域的设置将直接影响优化效果。为此笔者在滑枕原有限元模型基础上将优化区域添实为优化提供充分的拓扑空间。为提高拓扑优化效率,将滑枕中改进空间不大和必须保留的结构区域设置在优化区域以外。

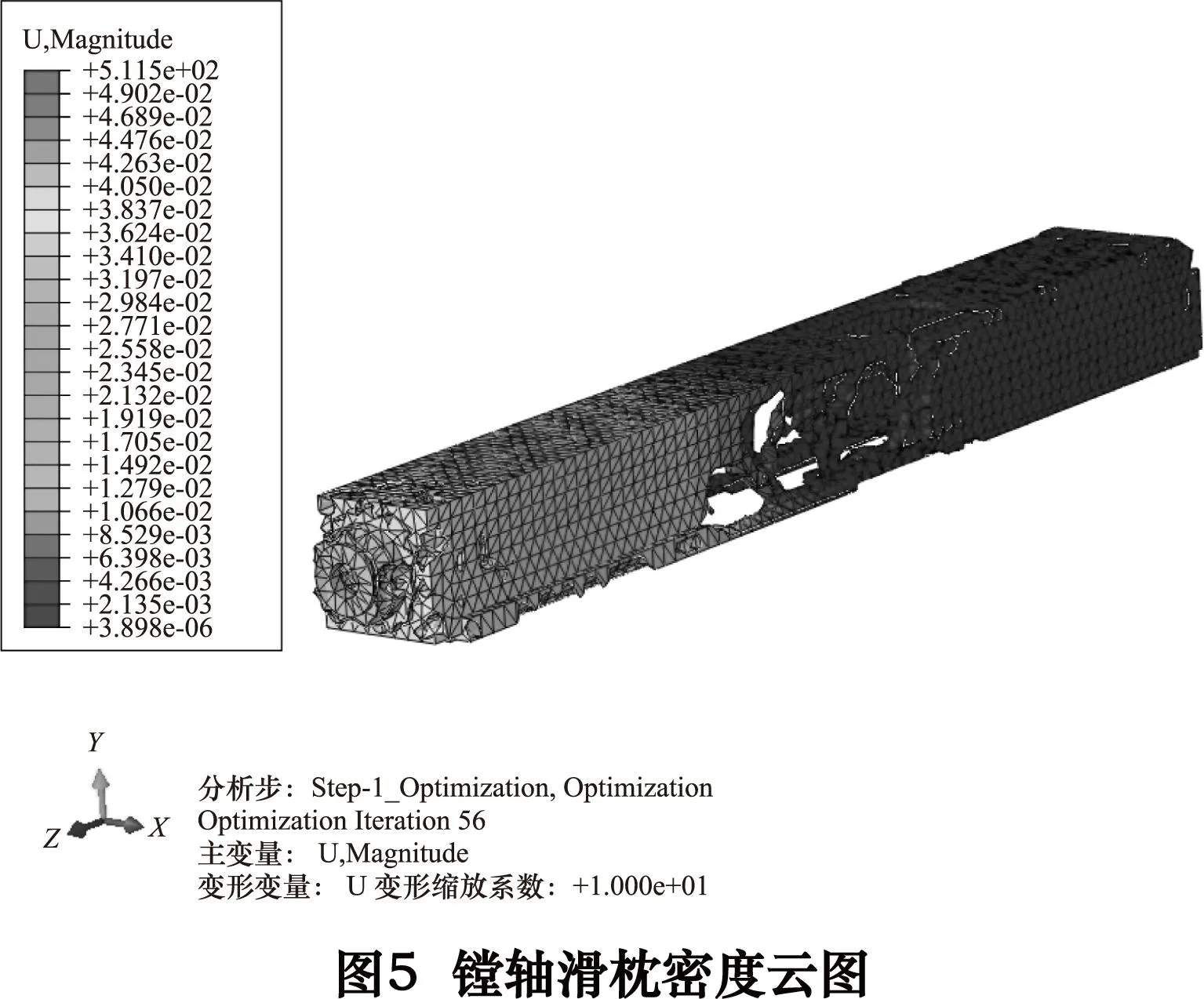

以滑枕应变能最小为目标函数,保留优化区域材料不超过设定值为约束条件,对镗轴滑枕进行拓扑优化,经56次迭代得到密度云图,如图5所示,得滑枕理想最小应变能为60 mJ,该值即为本文多目标优化函数(1)中应变能的理想值Sk,min,为后续多目标拓扑优化作准备。

4.2镗轴滑枕一阶固有频率最大化单目标拓扑优化

以滑枕一阶固有频率最大为目标函数,保留优化区域材料一定比例为约束条件,对镗轴滑枕进行拓扑优化,经29次迭代得到密度云图,如图6所示,得滑枕理想最大一阶固有频率为137.39 Hz,该值即为本文多目标优化函数(1)中应变能的理想值Λmax。

4.3镗轴滑枕多目标拓扑优化

将前述几项分析结果数据代入自定义公式(1),以公式(1)函数值最小为目标函数,设定权值ω为0.5,保留优化区域材料不超过设定值为约束条件,经38次迭代,得到结构拓扑材料分布图,如图7所示。

5 镗轴滑枕结构再设计

5.1镗轴滑枕拓扑优化结构提取与初步设计

根据拓扑优化得到的材料的分布情况提取并设计出镗轴滑枕的新结构,在设计新结构时应遵守以下几项原则:(1)新结构与相联部件的装配关系不能改变,须重点改变结构内部筋板布置规律。(2)新结构的材料分布要尽可能接近拓扑优化结果,以减轻结构质量。(3)新结构要有良好的铸造加工工艺性,尽可能减少铸造加工成本。根据以上几项原则,经过多次计算和改进,初步设计出TX-1600G镗铣加工中心镗轴滑枕新结构(与最终结构图8相近)。

5.2镗轴滑枕结构设计与筋板选择

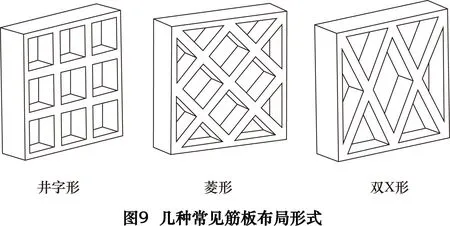

为进一步提高滑枕形变能力,在滑枕开孔处添加筋板结构,常见筋板布局有图9所示3种。

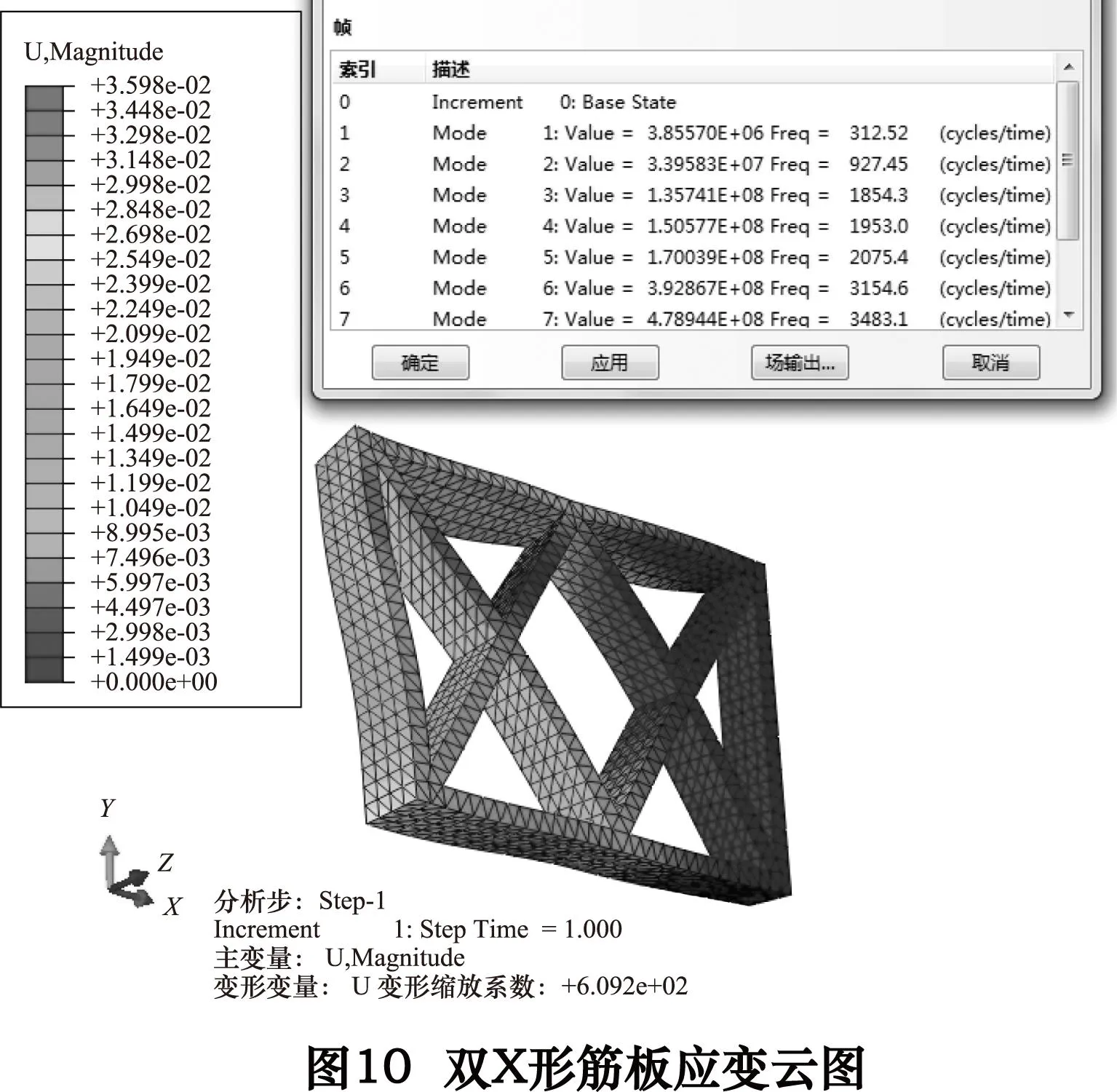

分别对这几种常见筋板布局在相同外轮廓尺寸150 mm×100 mm下,模拟其在滑枕中受力情况,进行有限元建模和分析,结果如图10所示,具体对比数据如表1所示。可见双X形筋板布局可更好地兼顾静动态特性同时所用材料也最少,对滑枕减小形变更有帮助,故在滑枕开口处选用这种筋板布局。

后又经过多次计算调整筋板内部结构角度和滑枕开口大小等最终得到TX-1 600G镗铣加工中心镗轴滑枕新结构,如图8所示。

表13种筋板静动态特性对比

最大形变/μm最低固有频率/Hz体积/cm3井字形80.71401.16108菱形17.93375.09128.24双X形26.98312.52107.89

6 镗轴滑枕优化前后结构性能对比

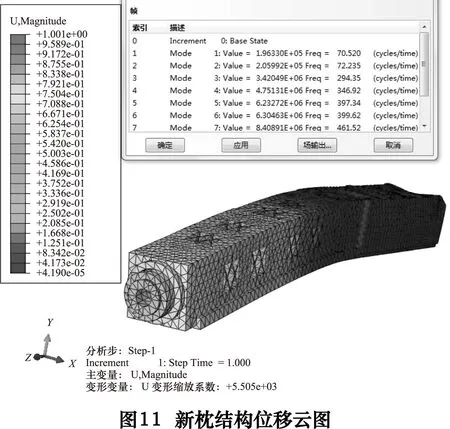

对滑枕优化前后结构在极限行程1 200 mm位置处的工况下进行形变和一阶固有频率对比,其中优化后静力和模态分析结果,如图11所示,具体对比数据如表2所示。

表2优化前后性能对比

最大形变/μm最低固有频率/Hz体积/dm3优化前81.6460.95564.87优化后45.5670.5263.60比例-44.19%15.69%-1.96%

从表2中可以看出,新结构较原方案质量减少,节省了材料成本且较轻的质量也提高了加工中心工件Z方向运动性能。新结构整体最大形变和关键部位形变都明显减小。新结构的最低固有频率得到提高,加工中心在工作中会更加平稳。以上说明通过对镗轴滑枕进行拓扑优化设计,新滑枕结构在各项性能上都得到了不同程度的提升。进而保证了TX-1600G镗铣加工中心镗削加工精度。

7 结语

基于SIMP法结合折衷规划法和功效函数法的拓扑优化技术和筋板结构加强设计出新镗轴滑枕结构。新结构较原结构质量减少了1.96%,提升了镗削过程中Z方向运动性能并降低了材料成本,滑枕形变量减小了44.19%,且新结构最低固有频率提升了15.69%,保证了TX-1600G镗铣加工中心镗削加工精度。从而验证了折衷规划法和功效函数法在多目标拓扑优化设计中的有效性和优越性。为其他类型部件的多目标拓扑优化及镗滑枕后续形状、尺寸优化提供了基础和参考数据。

[1]Bendsøe M P. Optimal shape design as a material distribution problem[J]. Structural and Multidisciplinary Optimization, 1989, 1(4):193-202.

[2]程耿东.结构优化新方法及其计算机实现[J].力学与实践,1992,14(1):1-6.

[3]王晓煜,贾振元,杨帆,等.龙门加工中心横梁部件的拓扑优化设计与分析[J].制造技术与机床,2009(11):64-68.

[4]左孔天,陈立平,王书亭,等.用拓扑优化方法进行微型柔性机构的设计研究[J].中国机械工程,2004,15(21):1886 -1890.

[5]褚金奎,郝秀春,王立鼎.拓扑优化方法的研究现状及在微结构设计中应用[J].微纳电子技术,2003(7/8):87 -91.

[6]Rong J H, Xie YM, Yang X Y. An improved method for evolutionary structural optimization against buckling[J].Computer&Structures,2001,79:253-263.

[7]范文杰,徐进勇,张子达.基于双向渐进结构优化法的装载机动臂结构拓扑优化[J].农业机械学报,2006,37(11):24-27.

[8]Rao S S,Freiheit TI.A modified game theory approach to multiobjective Optimization[J]. J. Mesh. Des, 1991, 113:286-291.

[9]Zuo Kong-Tian, Chen Li -Ping, Zhang Yun-Qing, et al. Study of key algorithms in topology optimization[J].The International Journal of Advanced Manufacturing Technology, 2007, 32(7-8): 787-796.

[10]杨廷力,刘安心,罗玉峰,等. 机器人机构结构综合方法的基本思想、特点及其发展趋势[J]. 机械工程学报,2010,46(9):1-11.

[11]张益方.金属切削手册[M].上海:上海科学技术出版社,2011.

[12]王先逵.机械加工工艺手册(单行本)车削、镗削加工[M].北京:中国机械工程,2008.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Design of TX-1600G boring-milling machining center boring axis sliding pillow topology optimization

ZHU Zhenlin, SHU Qilin

In order to solve the influence of boring axis sliding pillow stiffness, natural frequency, weight on the accuracy of parts. Use TX-1600G boring-milling machining center boring axis sliding pillow as the object of study. Apply topology optimization of SIMP method with the compromise programming method and the efficacy coefficient method, through indirect method to establish the boring axis sliding pillow finite element model of topology optimization, the strain energy and modal characteristic value as the design response of the composite objective function, the structure volume as the main constraints of topological optimization, and considering the processing technology and other factor aims. On this basis, through the comparison of several kinds of rib plate layout, it is found that the comprehensive performance of the double X shaped rib is the best, and the reinforcement plate is used to optimize the sliding pillow to complete the multi-object optimization design to improve dynamic and static characteristics of boring axis sliding pillow. Compared with the original structure, which verifies the validity of the structure optimization. Provides reference basis for the topology optimization of machining center and other components and the subsequent shape, and size optimization.

boring axis sliding pillow; stiffness; natural frequency; multi-object topology optimization; structure design of stiffened plate

TH122

B

祝振林,男,1988年生,硕士研究生,主要研究方向为先进数控技术及应用。

(编辑孙德茂)(2015-08-26)

160313

*国家高技术研究发展计划(863计划)(2012AA041303)