高效切削钛合金Ti-6Al-4V硬质合金刀具扩散磨损研究*

李慧玲 郝兆朋 范依航 王 东 姬芳芳

(①长春工业大学机电工程学院,吉林 长春130012;②吉林省东元精密机械有限公司,吉林 公主岭 136100)

高效切削钛合金Ti-6Al-4V硬质合金刀具扩散磨损研究*

李慧玲①郝兆朋①范依航①王东②姬芳芳①

(①长春工业大学机电工程学院,吉林 长春130012;②吉林省东元精密机械有限公司,吉林 公主岭 136100)

钛合金化学活性高,在切削过程中与硬质合金刀亲和性大,导致刀具易于发生扩散磨损。在使用硬质合金刀具切削钛合金Ti-6Al-4V试验及切削仿真分析基础上,采用SEM的EDAX研究刀具的扩散磨损,通过研究切削温度及刀-屑/工件接触区压力对扩散磨损的影响,并借助相图分析刀-工件之间的元素亲和力,进而研究扩散磨损的形成机理。结果表明:钛合金切削温度高,并且随着切削速度的增加,切削温度上升;在刀-屑以及刀-工件接触区,最高温度处于刀尖部位靠前刀面的位置。钛合金的加工回弹,造成刀-工件接触面摩擦加剧,使得整个接触区域的最高压力位置位于刀尖附近靠近后刀面的位置。在接触区的高温高压下,硬质合金刀具前、后刀面均发生元素扩散,且前刀面扩散现象比后刀面较为严重;随着切削速度的增加,加剧了扩散现象的发生。

钛合金;硬质合金刀具;扩散磨损;切削温度;接触压力;相图

钛合金因为强度高、机械性能及抗蚀性良好在航空、航天、工业等领域获得了广泛的应用,是飞机发动机理想的制造材料。但由于其导热性差、化学活泼性高等原因,它的切削加工性受到了极大的限制。特别是在高速高效切削过程中,随着切削速度vc和进给量f的提高,切削温度逐渐升高,从而使得刀具磨损加剧[1-5]。这也导致钛合金难于加工,工件成品率低。

钛合金加工中刀具磨损一直是学者们研究的重点。Venugopal等人采用无涂层硬质合金刀具在干切、湿切、低温冷却环境下切削钛合金,实验结果表明在低温冷却环境下,刀具使用寿命得到明显提高。在所有条件下,均发现切屑材料粘附于刀具上[6]。Armendia 等人比较了在采用无涂层硬质合金刀具切削Ti-6Al-4V和Ti54M这两种材料时的切削性能。他们认为切削这两种材料时均会产生积屑瘤。但是切削Ti54M合金时的刀具磨损率较低,尤其是在高速条件下[7]。Liang 等人采用Ni3Al作为粘接剂、WC作为基体的硬质合金刀具切削钛合金时,Ni3Al对刀具的影响规律。实验结果表明,与WC-8Co硬质合金刀具相比,WC-10 wt.% Ni3Al刀具的切削性能较好,尤其是在高速下。这主要是由于金属间合金Ni3Al粘合剂引发的高温化学惰性的高硬度[8]。

李友生、邓建新等人发现在高速切削钛合金过程中,刀具前后刀面的磨损边缘发生了氧化反应。由于前刀面上的切削温度高于后刀面,前刀面上的氧化磨损、扩散磨损较为严重。并且通过刀具-工件材料对偶扩散实验,得出在温度达到600 ℃之上的时候,W和Co元素开始发生扩散,导致扩散界面附近的刀具材料硬度降低[9-10]。

刀-屑/工件接触面间的摩擦特性通过实验很难进行研究,Halila等人建立了一个磨损模型,该模型假设将磨粒为嵌入刀-屑界面中,最后通过无涂层硬质合金刀具切削钛合金实验来验证了该模型的合理性[11]。

本文针对钛合金加工过程中,化学活性高,扩散磨损严重,重点研究Ti-6Al-4V在加工过程中的刀具扩散磨损,在前人研究基础上进一步揭示刀具扩散磨损机理。

1 材料与试验过程

工件材料选用直径为150 mm的TC4(Ti-6Al-4V)棒料。刀具材料选用无涂层硬质合金刀具(YG8,株洲硬质合金厂生产)。刀具主偏角为75°,前角为15°,后角为11°。

试验采用CAK6150Di车床;刀具磨损VB值和刃口微观结构采用CCD观测系统进行分析;使用带有能谱分析(EDS)的扫描电镜观测刀具的磨损形态;采用红外热像仪测量温度;切削力采用Kistler 9257B进行测量。由于切削速度是影响刀具磨损和刀具使用寿命的主要因素,因此,在试验过程中,保持切深ap和进给量f不变(ap=1 mm,f=1 mm/r),改变切削速度v(v=40、60、80、100、120、140 m/min)进行刀具磨损试验。

2 结果与讨论

2.1试验结果

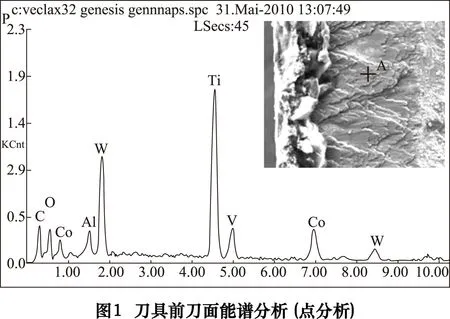

图1给出了刀具前刀面能谱分析结果,通过图1可以看出前刀面上A点处的元素分布状态,在A点处发现了Ti、V、Al元素,这表明切屑材料中的元素扩散到了刀具表面。对切削后的刀具采用电火花切割的方式截开刀具截面,并对其进行进一步的能谱分析(线扫描),结果如图2所示。在接触界面上也发现了Ti元素,而粘结物上含有C和Co元素,这进一步说明了刀具与工件材料之间发生了元素扩散。

根据图1、2的分析结果,在刀具前刀面上发现了O元素,这还表明在高温下,空气中的氧与刀具材料中的C、WC、TiC等发生化学反应,生成氧化物。随着切削的不断进行,这些氧化物发生脱落时,就会造成刀具的氧化磨损。

在切削Ti6Al4V过程中,扩散不仅仅是在工件材料中的原子向刀具的直接转移,发生扩散以后,刀具表层内的组织和结构就会发生改变,引起刀具表层材料发生脆化或软化,进一步加剧工件材料与刀具材料的亲和力,二者之间的扩散程度不断增加。扩散发生引起的刀具材料削弱,导致刀具材料在切削过程中容易被剪切掉,并被切屑和工件材料带走,造成了刀具的扩散磨损。

2.2切削温度的影响

通过采用红外测温的方法进行钛合金加工切削温度试验研究,得到在不同切削条件下的切削温度,结果如图3所示。

钛合金切削时切削温度较高,在40 m/min时,切削温度高于800 ℃,并且v对切削温度影响显著,如图3b所示的v与切削温度关系。随着v增加,刀-屑之间摩擦剧烈,会产生大量的摩擦热,由于钛合金导热性差,所产生的切削热并不能很快被切屑带走,集聚在切削区域,进而导致切削温度上升。

钛合金切削过程中,切削热主要集中在刀刃附近区域。图4给出了仿真切削钛合金时,刀尖处、刀-屑接触区域的切削温度分布。从图可以看出,刀尖部位是力和高温主要集中区。通过提取如图4所示的AB曲线上的温度数值发现,最高温度并不是正好位于刀尖处,而是位于刀尖靠前刀面的位置,如图5所示。并且在刀尖附近区域,与后刀面相比,前刀面上温度变化更为急剧。

图6给出了前、后刀面的元素扩散对比分析,前刀面上Ti元素的含量明显高于后刀面,Al元素含量也比后刀面上稍高一些。这主要是因为刀-屑摩擦作用下使得前刀面的切削温度较高,进而使得前刀面扩散现象较为严重。

2.3刀-屑/工件接触压力的影响

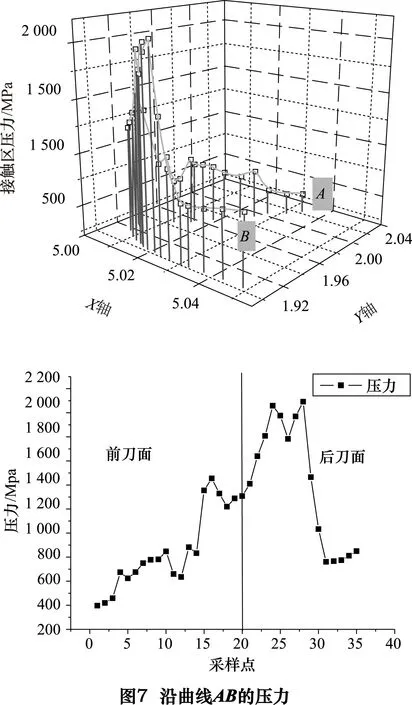

在切削钛合金Ti6Al4V过程中,扩散磨损的程度除了决定于刀具和工件材料的性能和切削温度以外,接触区较高的压力,接触表面层产生过大的塑性变形,这也是导致刀-屑/工件接触区扩散加剧的原因之一。

在切削刃附近的区域,除了承受高的切削温度以外,还要承受较高的压力,图7给出了沿曲线AB的接触压力曲线图。可以看出,在接触区,刀-工件接触面上靠近刀尖处是压力最大的位置,而且要远远大于在靠近刀尖处的刀-屑接触面。这主要是由于钛合金弹性模量小,导致较大的加工回弹,进而造成刀具的后刀面与已加工表面之间的摩擦较为剧烈。

2.4Ti与C、W、Co的亲和力

Ti-6Al-4V属于α-β型钛合金,如图8所示的Ti-W、Ti-Co二元相图。根据图8可以看出,当温度为882 ℃时,α-钛向β-钛转变,并且W元素在β-Ti中是无限固溶的。在固态,也只有一种共析转变发生:βα+β2,共析温度为715 ℃,其共析点处的固溶度大约为28%,β2相是以W元素为基的固溶体。在715 ℃,W元素在α钛中的固溶度达到最大值,为0.8%。而在1 020 ℃,Co在β-钛中的固溶度达到最大,为17%。Co在α-钛中的最大固溶度出现在685 ℃,为1.0%。

当切削温度升高到一定值时,就会引起钛合金发生相变。α-相逐渐减少,而β-相逐渐增多,进而促进Co和W元素在钛合金中的溶解度增加,进一步加速钛合金工件与硬质合金刀具材料之间扩散。

3 结语

通过使用无涂层硬质合金刀具切削钛合金Ti-6Al-4V,研究硬质合金刀具扩散磨损,得到结论如下:

(1)钛合金切削温度高,并且随着切削速度的增加,切削温度数值呈非线性上升的趋势;在刀-屑以及刀-工件接触区,最高温度位于刀尖靠近前刀面的位置。

(2)钛合金的加工回弹,引起刀-工件接触面摩擦加剧,使得刀尖附近的刀-工件接触区是整个接触区域中压力最大的地方。在刀尖附近的刀具前、后刀面,一方面承受着较高的压力,另一方面又与切屑、已加工表面发生剧烈摩擦。

(3)硬质合金刀具切削钛合金Ti-6Al-4V时,在刀-屑、刀-工件接触面产生高温高压下,硬质合金刀具前、后刀面均发生扩散,且前刀面扩散现象比后刀面较为严重;随着切削速度的增加,会加剧扩散现象的发生。利用Ti-W和Ti-Co合金相图研究了刀具材料和工件材料的亲和性,进一步揭示刀具的扩散磨损机理。

[1]Ezugwu E O. Key improvements in the machining of difficult-to-cut aerospace superalloys [J]. Journal of Machine Tools & Manufacture, 2005, 45: 1353-1367.

[2]Wang Z G, Rahman M, Wong Y S, et al. Study on orthogonal turning of titanium alloys with different coolant supply strategies [J]. International Journal of Advanced Manufacturing Technology, 2009, 42: 621-632.

[3]范依航,郝兆朋,林洁琼,等.干切钛合金Ti -6A1-4V时硬质合金刀具磨损行为研究 [J]. 制造技术与机床,2015(11): 148-152.

[4]范依航,郑敏利,杨树财,等. 基于刀具磨损和切屑形成对切削Ti6Al4V的切削力特性研究[J]. 制造技术与机床,2011(7):137-142.

[5]Salman P, Amir R, Ibrahim D, et al. Influence of tool materials on machinability of titanium and nickel-based alloys: a review [J]. Materials and Manufacturing Processes, 2014, 29: 219-252.

[6]Venugopal K A, Paulb S, Chattopadhyay A B. Growth of tool wear in turning of Ti-6Al-4V alloy under cryogenic cooling [J]. Wear, 2007, 262: 1071-1078.

[7]Armendia M, Garay A, Iriarte L M, et al. Comparison of the machinabilities of Ti-6Al-4V and TIMETAL®54M using uncoated WC-Co tools [J]. J. Mater. Process. Technol, 2010, 210: 197-203.

[8]Liang L, Liu X, Li X Q, et al. Wear mechanisms of WC-10Ni3Al carbide tool in dry turning of Ti6Al4V [J]. Int. J. of Refract. Met. Hard Mater, 2015, 48: 272-285.

[9]Li Y S, Deng J X, Zhang H, et al. Wear mechanism of cemented carbide tool in high speed machining titanium alloy (Ti-6Al-4V) [J]. Tribology, 2008, 28(5): 443-447.

[10]Deng J X, Li Y S, Song W L. Diffusion wear in dry cutting of Ti-6Al-4V with WC/Co carbide tools [J]. Wear, 2008, 265: 1776-1783.

[11]Halila F, Czarnota C, Nouari M. Analytical stochastic modeling and experimental investigation on abrasive wear when turning difficult to cut materials [J]. Wear, 2013, 302: 1145-1157.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Study of diffusion wear of carbide tool in high-efficiency cutting Ti-6Al-4V

LI Huiling①, HAO Zhaopeng①, FAN Yihang①, WANG Dong②, JI Fangfang①

(①School of Mechatronic Engineering, ChangChun University of Technology, Changchun 130012, CHN;②Dong Yuan Precision Mechanism Ltd of Jilin Province, Gongzhuling 136100, CHN)

Titanium alloy has high chemical activity and has great affinity with cemented carbide tool material, which leads to serious tool wear. Based on the cutting experiments using carbide tool and FEM, the present paper aims at studying the tool diffusion wear with SEM and EDAX. The effect of cutting temperature and the pressure of the tool-chip/workpiece on the diffusion wear is studied. Furthermore, the formation mechanism of diffusion wear is studied by means of the phase diagram. The results show that the cutting temperature is very high and it increases with cutting speeds. At the interface of tool-chip and tool-workpiece, the highest temperature is located on rake face near tool tip. The resilience of workpiece material leads to serious friction between the machined surface and tool flank face. The highest pressure is located in tool flank face close to tool tip. Under the condition of high cutting temperature and high pressure at tool-workpiece/chip interface, diffusion occurs both in tool rake and flank face. Due to the higher temperature at tool rake face diffusion in tool rake face is more severe than that in tool flank face. The increased cutting speed accelerates the diffusion.

titanium alloy; cemented carbide tool; diffusion wear; cutting temperature; contact pressure; phase diagram

TG501.3

A

(编辑汪艺)(2015-12-08)

160306

*国家自然科学基金项目(51505038);吉林省重点科技攻关项目(20150204054GX)