影响钢中氧氮含量测定结果的因素分析

韩丽辉

(北京科技大学 冶金与生态工程学院, 北京 100083)

影响钢中氧氮含量测定结果的因素分析

韩丽辉

(北京科技大学 冶金与生态工程学院, 北京100083)

TCH600氧氮分析仪和样品的制备过程都影响着钢中氧氮含量的测定结果。一般载气不纯、试剂失效都会使氧氮含量分析结果偏高;坩埚与电极接触不好或者使用性能差的稳压电源以及空白值不稳定都会使氧氮分析结果不稳定;钢样品制备时取提桶样测氧含量好于饼状样,测氮含量两者分析结果相差不大;横向切割的氧氮棒氧化物和氮化物分布不均匀,测得的氧含量偏高;油污使氧含量分析结果明显升高,对氮含量分析结果无影响,对送到分析实验室的光洁氧氮棒如果进行氧分析一定要进行锉刀打磨和清洗;在避免样品油污汗渍的情况下,无水乙醇与丙酮的清洗效果相差不大,可以用无水乙醇做清洗剂。

钢样品; 氧氮含量测定; 影响因素; TCH600

准确测定钢中氧氮含量对于钢铁企业和相关科研单位都非常重要[1-4]。惰性熔融红外吸收法同时测定钢样品中氧、氮含量一直广泛应用于钢铁行业[5-7],通过红外吸收法测得二氧化碳的含量,进而计算出样品中总氧的含量。氮含量的测定方法主要为热导法,钢样品在高温熔融状态下释放出的氮原子结合生成氮气,根据氮气和氦气的导热系数不同进而测出氮含量。LECO公司TCH600氧氮氢分析仪就是应用上述原理实现对样品中氧、氮、氢含量的测定。通过对该仪器的多年使用发现,影响钢中氧、氮含量分析结果的因素不仅与分析仪器有关,还与样品的取样和制样方式,以及样品分析前的表面处理有关。因氢元素极易逃逸,一般很少分析钢中的氢含量。本文只对钢中氧氮含量的影响因素进行分析,文中所用标样均为钢标。

1 分析仪器及外围设备

TCH600氧氮氢分析仪(以下简称分析仪)由加热炉、检测系统及冷却系统构成。加热炉为电极脉冲式加热炉,最大功率为7.5 kw,由上下电极构成,位于两电极中间的高纯石墨坩埚通过电流后产生大量的热来熔化坩埚内的分析试样。仪器的检测系统包括1个一氧化碳红外池、2个二氧化碳红外池、1个水红外池和1个热导池,检测系统位于恒温箱内,温度保持在50 ℃。冷却系统用来冷却炉头电极并保持恒温箱温度,由内外双重冷却水构成,内设冷却水自动开关,当炉子升温时开关自动打开,内冷却水温度不得超过33 ℃。仪器测量范围:样品质量为1 g,氧为5.0×10-8~5.0×10-2、氮为0.5×10-7~3.0×3.0×10-2、氢为0.1×10-6~2.5×10-3。

分析仪外接稳压电源、计算机、电子天平和外冷却水以及氮气和高纯氦气,如图1所示。稳压电源为10 kVA交流稳压电源。外接冷却水工作温度小于15 ℃,用于冷却分析仪的内冷却水。电子天平精度为0.1 mg。气瓶有两种,一是作为动力气的氮气,二是用作载气并产生惰性气氛的高纯氦气。

图1 TCH600及外围设备

2 与仪器相关的影响因素

2.1载气纯度

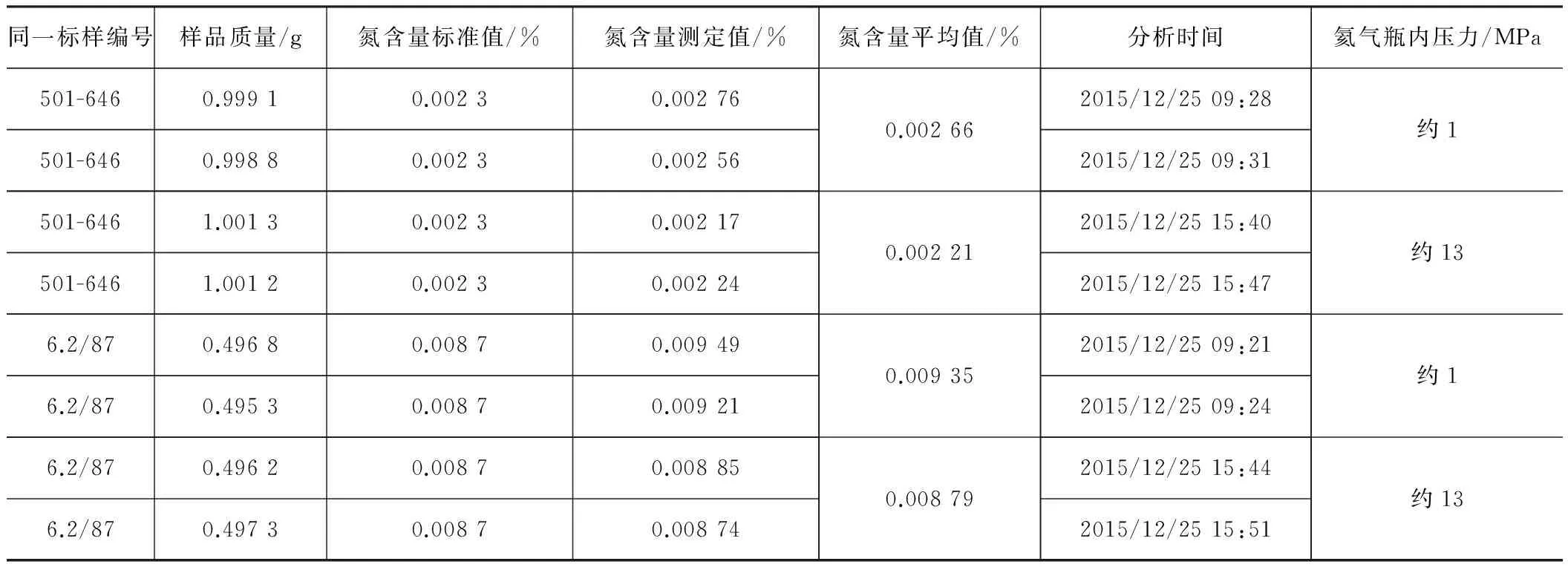

分析用载气为99.999%的高纯氦气,气体中的痕量水、氧、一氧化碳和二氧化碳都会引起分析结果的增大。在坩埚脱气过程中,其基线信号是稳定的,如果载气不纯,会引起基线的波动,从而影响分析结果。例如,当载气中杂质气体的导热系数与氮气的导热系数接近时,且该杂质又在试剂管中未能有效去除,该气体会同氮气一起进入氮检测池,势必造成氮分析结果的增大。一般杂质气体的分子量都大于氦气,所以杂质气体处于钢瓶的下层,当瓶中氦气快用完时,容易出现氮值升高现象[3]。表1为氦气快用完(1 MPa气压)时和更换氦气后测得的两种标样的氮含量值,前者明显高于后者,501-646标样高出标准值16.5%,6.2/87标样高出标准值7.5%,氮含量越低的样品分析结果偏差越大。

在分析仪中,净化炉中加热的铜用来去除载气中的氧,生成氧化铜、氧化铜又会将载气中的一氧化碳氧化成二氧化碳,当载气通过试剂管时碱石棉将二氧化碳吸收并生成水,高氯酸镁将水吸收。所以在更换试剂时,应注意碱石棉和高氯酸镁在试剂管中的放置顺序,确保气体先通过碱石棉脱去二氧化碳,再通过高氯酸镁脱去水。

2.2试剂

分析仪使用的试剂有高氯酸镁、碱石棉、氧化铜,铜屑粒。高氯酸镁用来吸收水分,碱石棉用来吸收二氧化碳,氧化铜用来将过程中产生的一氧化碳氧化成二氧化碳,铜屑用来去除载气中的氧气。这些试剂失效后都会对氧氮的测定结果产生直接影响,一般情况下高氯酸镁结块、碱石棉变白、氧化铜变红、铜屑粒变黑时表示试剂失效,需要及时更换试剂。另外,从校正系数也可以看出是否该更换试剂:当氧的校正系数明显升高时,说明检测到的氧含量低于实际值,需要更换氧化铜;当氧的校正系数明显降低时,说明检测到的氧含量高于实际值,是载气中的氧杂质导致的氧结果升高,需要更换铜屑粒;当氮的校正系数明显下降时,说明检测到的氮含量高于实际值,是与氮气导热系数接近的气体如水、二氧化碳、一氧化碳等进入了热导池造成的,此时需要检查所有试剂[6]。

表1 不同氦气压力下测定的氮含量

表2为氧化铜需要更换时测得标样中的氮含量和氧含量,从表2中可以看出:氧含量测定值与标准值之间差别不大,且无明显规律;氮含量测定值与标准值相比明显增加,尤其是低氮含量标样SS-10-07,其测定值高得离谱。这是因为在高温熔融状态下样品中的氧与石墨坩埚中的碳生成一氧化碳和二氧化碳,当氧化铜失效时就失去了氧化剂的功效,导致气路中的一氧化碳明显增高,一氧化碳与氮气一起进入热导池,其热导率与氮接近,由热导法测得的氮含量就明显增高。标样SS-10-07氧含量为543.3×10-6,比其他标样的氧含量高,产生的一氧化碳量也多,测得的氮含量误差大。

表2 CuO需要更换时测得标样中氧氮含量

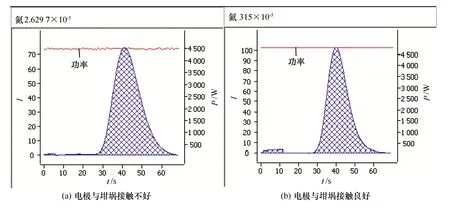

2.3坩埚

坩埚使用过程中,坩埚和上下电极如果接触不好,功率会出现波动[7],会由于炉子温度不够而造成氮峰拖尾,造成氮释放量不稳定。图2为标样GSB 03-1678-2004的在不同情况下的氮含量分析图(图中t为时间,P为功率,I为相对强度),其标准值为0.003 2%。由图2可知,电极与坩埚接触良好时的功率比接触不好的功率稳定得多,分析结果也更接近标准值。

图2 氮释放峰形图

2.4空白

空白分析指不加样品的信号分析,空白信号的主要来源是载气和坩埚中的不纯物质。做空白的目的是测量空白情况下的氧氮氢含量,以便在分析结果中给予扣除。为了得到较好的空白结果,一般坩埚要求双脱气或3次脱气,在脱气过程中,坩埚经历骤冷、骤热循环能逐渐减少杂质,其效果要好于仅延长单次脱气时间。空白结果的好坏直接影响分析结果[8-9]。当空白不能自动结束时,可能存在以下原因:一是载气还未稳定;二是载气不纯;三是脱气功率低。仪器不稳定也会影响空白值的稳定性。为了得到稳定且低的空白,一般要在实验前一天晚上开机预热,并启动操作软件,第二天通氦气1 h后可以进行空白分析。一般空白分析3~5次,空白稳定后再进行样品测试。

2.5校准

校准就是通过分析标准样品来修正分析曲线,因此校准系数直接影响到测定结果[10]。分析结果是否准确,与所选标样有直接关系。在做钢样分析时,由于分析样品较多,含量范围变化大,最好使用线性校准,且使样品含量处于标样高低含量之间。

3 样品制备对分析结果的影响

样品分析前要经历从熔体或铸坯/铸锭上取样、加工成氧氮棒、表面处理等样品制备过程,上述的每个环节都会对分析结果的准确性产生一定的影响。样品制备过程必须要保证最终分析试样的成分能够代表要分析的产品,使最终的分析试样能代表最初从现场取来的样品,而且现场取来的样品又能够代表需要控制质量的产品,这样才能达到分析的目的。

3.1提桶样和饼状样

钢厂的取样方式包括提桶样、饼状样(球拍样)和铸坯样,见图3。实验室的样品一般为1~2 kg铸锭。生产现场一般为人工取样,取样提桶插入钢包的深度及位置不同,导致试样成分不合要求。饼式样通过真空取样器取得,用真空泵将样品模中的空气排除掉,降低了样品中的出现缩孔的几率,提高样品质量[11]。

图3 提桶样、饼状样及铸坯样示意图

熔体取样可以取提桶样也可以取饼状样,由生产现场取样条件和取样水平而定,但提桶样和饼状样的样品质量明显不同。图4、图5分别为从同一钢水分别取的提桶样和饼状样的氧氮含量分析结果,每个样品分析3~4次。从图4可以看出,同一钢水的提桶样的氧含量明显低于饼状样,说明饼状样在取样过程中发生了二次氧化,致使其氧含量明显增高,另外饼状样样品量小,切割时很难避开中心多孔收缩层。从图5可以看出,两种样品的氮含量相差不大。图6为氧含量相对标准偏差(RSD),从该图明显看出饼状样的氧含量标准偏差大于提桶样,说明前者的氧化物分布不均匀;但两者的氮含量标准偏差差距不大(为省篇幅,对比图省去),说明两种样品中氮化物分布均匀。综上所述,饼状样的氧含量分析结果偏高,且样品氧含量均匀性差;两种样品的氮含量分析结果无论是含量还是相对标准偏差都无明显差别。所以做氧含量分析时,尽可能取提桶样,提桶样样品量大,也容易加工。只做氮含量分析时两种样品都可以。

图4 提桶样与饼状样氧含量对比

图5 提桶样与饼状样氮含量对比

图6 氧含量相对标准偏差对比

3.2氧氮棒的纵向切割与横向切割

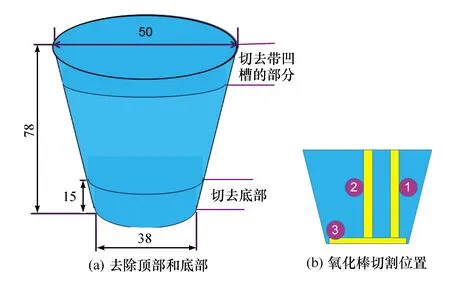

从生产现场取来的提桶样或饼状样在实验室要用车制或线切割的方法将样品加工成表面光洁的氧氮棒,氧氮棒状样品直径为5~7 mm,长度至少能满足分析3次,每次试样1 g。无论是提桶样还是饼状样,其氧氮棒的切割位置对分析结果有一定的影响。

图7为从提桶样上不同位置切割氧氮棒示意图,去除含杂质多的顶部和底部。从某钢厂帘线钢LF精炼工序和软吹工序的不同时间段取4个提桶样,针对每个提桶切割3个氧氮棒。如果图7所示:①表示过纵向偏心1/2处切割的氧氮棒;②表示纵向过中心切割的氧氮棒;③表示横向过中心切割的氧氮棒,③的切割方式是目前常用的切割方式。将切割后的氧氮棒进行相同的表面处理方式,均切成1 g左右的小试样,选择表面合格(表面无孔、无裂纹)样品进行分析。

从图8中可以看出,3种氧氮棒切割方法得到的氧氮棒的氧氮均匀性有较大差别,且氧含量的不均匀性要比氮明显。纵向偏心切割的氧氮棒其氧氮含量相

图7 氧氮棒的不同的切割位置

对标准偏差均小于5%,而过中心切割的氧氮棒氧氮相对标准偏差高达10%以上,尤其是过中心纵向切割的氧氮棒均匀性更差。这主要因为不同位置切割的氧氮棒的凝固时间不同,熔体样品在凝固过程中非金属夹杂物发生运动使其分布产生变化,而且在凝固最慢的中心区域容易产生缩孔,氮化物的形成是在凝固界面上发生的,凝固时间不一致也会影响氮化物的分布。在提桶样上纵向中心位置②是最后凝固的位置,此处切割的氧氮棒也就缩孔最多,氧氮分布均匀性最差,也容易产生不合格样品。位置③切割的氧氮棒因为接近底部,其两端凝固时间相差不大,只是中间部位凝固的要晚些,固其氧氮均匀性要稍好些。位置①从上到下凝固时间接近又避开了偏析层,其氧氮均匀性最好。另外纵向偏心切割的氧氮棒氧含量的分布均匀也说明了在提桶高度内夹杂物上浮量变化不大,选择氧氮棒切割位置时不必考虑夹杂物上浮的影响。综上所述,从氧氮棒的均匀性和氧氮含量(见图9)看,切割位置①的氧氮棒中氧化物、氮化物分布均匀,试样合格率高,能代表提桶样的氧氮含量,为最佳氧氮棒切割位置;位置③次之,位置②最差。

图8 不同位置氧氮棒均匀性对比

图9 不同位置氧氮棒氧氮含量结果对比

3.3分析前的样品表面处理

氧氮棒的表面处理非常重要,为防止钢样表面吸收水分和其他杂质,氧氮棒在切割之后需要用车床或者砂纸抛光表面,光洁度一般要求在7以上[12-13]。如果样品表面有缩孔、裂纹或沟痕,或者在切成小段之后在断面上发现有缩孔或者锈斑,分析结果的氧含量和氢含量明显增高,应作为不合格样品处理。一般不合格样品中的氧会高出一个数量级,同时伴随着氢含量增高。

表面光洁的氧氮棒在送到分析实验室之前可能已经存放了一段时间,钢样表面很可能发生氧化及沾染了油污和汗渍,所以分析前样品表面仍需要进行再处理。分析前的制样工作一般包括“磨—切—洗—吹”4个步骤[14-15],即将样品表面氧化膜磨掉之后切割成1 g大小的试样,再将试样放入装有清洗液的小瓶中用超声波清洗器进行清洗,目的是去掉试验上的油污、汗渍和磨掉的渣末,清洗3~7 min后将试样取出用吹风机吹干或自然晾干,然后进行试样分析。

由于铸坯样有良好的均匀性,选取同一铸坯样的几根氧氮棒进行不同表面处理来研究表面处理对氧氮分析结果的影响。所选取的氧氮棒送入实验室时表面光洁无油污,两端头呈黑色有油污。从图10中可以看出:(1)氧氮棒的端头由于含有油污,使氧的测定值高出一个数量级,说明油污对氧测定影响非常大,且样品端头不能作为分析试样;(2)氧氮棒进入实验室后不进行任何处理直接切断分析时测得的氧含量较高,而进行磨洗处理的氧含量最低,但两者相差也不过4×10-6;(3)对氧氮棒只进行磨去氧化层而不进行清洗时或者只清洗不打磨时,测定的氧含量均高于既磨又洗时的测定值,且氧含量不均匀。由此可见,当钢样进行氧含量分析时,分析前一定要磨去氧氮棒表面的氧化层以及用有机试剂清洗试样。从图10中还可以看出,氮含量的测定结果与表面是否处理关系不大,且不管哪种处理方式氮含量的相对标准偏差均小于5%,所以如果样品只进行氮含量分析时,可以不进行表面处理。

图10 不同表面处理方式下氧氮分析结果

常用的清洗试剂有酸、丙酮、乙醚、四氯化碳等,都属于有毒有害的化学试剂,对长期做氧氮分析的实验员或学生操作来说存在潜在的危险性。本文使用无水乙醇和丙酮作为清洗剂,来比较两者对分析结果的影响。样品送入分析实验室后,均戴手套操作,尽量避免汗渍和油污沾染样品。从同一铸坯样上切割成6个1 g小试样,3个用丙酮清洗,3个用无水乙醇清洗,取相对标准偏差小于5%的数据求平均值作为样品氧氮终值[11],结果见图11。结果表明,用丙酮清洗和用无水乙醇清洗对样品的氧氮含量分散度没有影响,氧氮分析结果相差不大于1×10-6,在样品允许误差范围内,因此在操作过程避免油污的情况下,可以用无水乙醇代替丙酮清洗试样。

图11 不同清洗剂下的氧氮分析结果

4 结论

TCH600分析仪本身以及钢样的制备过程都影响着钢中氧氮含量的测定结果。与分析仪相关的影响因素包括载气纯度、分析仪试剂、分析用坩埚、空白及校准方法等;与样品制备相关的影响因素包括熔体取样方式、氧氮棒的切割位置以及表面处理方式。

(1) 一般载气不纯、试剂失效都会使氧氮含量分析结果偏高;坩埚与电极接触不好或者使用性能差的稳压电源,以及空白值不稳定都会使氧氮分析结果不稳定。

(2) 样品制备时取提桶样测氧含量好于饼状样,测氮含量两者分析结果相差不大;不同氧氮棒的切割位置相比,横向切割的氧氮棒氧化物和氮化物分布不均匀,测得的氧含量偏高。

(3) 油污使氧含量分析结果明显升高,对氮分析结果无影响,因此对光洁的氧氮棒如果进行氧分析一定要进行锉刀打磨和清洗。

(4) 在避免样品沾染油污汗渍的情况下,无水乙醇与丙酮的清洗效果相差不大,可以用无水乙醇做清洗剂。

References)

[1] 蔡开科. 连铸坯质量控制[M]. 北京:冶金工业出版社,2010.

[2] 董履仁,刘新华. 钢中大型非金属夹杂物[M]. 北京:冶金工业出版社,1991.

[3] 朱华. 工业分析[M]. 北京:机械工业出版社,1988.

[4] 刘乐东. 连轧材表面缺陷的成因分析[J]. 连铸,2006(6):25-27.

[5] 揭森林,刘向阳,左新建.LECO TCH600型氧氮氢联合测定仪分析钢中氧氮[J]. 柳钢科技,2013(4):24-26.

[6] 陈军. 提高钢中氧氮分析准确性的探讨[J]. 梅山科技,2005(4):45-47.

[7] 苏浩,唐凌,李艳,等.LECO气体分析仪故障分析[J]. 现代仪器,2005(1):56-57.

[8] 将毅,赵立华,高丽凤,等. 钢中氧氮含量测定若干问题的探讨[J]. 河北冶金,2010(5):20-23.

[9] 李云龙. 钢中氧氮含量测定结果不稳定原因分析及解决方法[J]. 天津冶金,2012(6):48-62.

[10] 靳晓珠,杨仲平,徐华,等. 氧氮分析影响因素探讨[J]. 广西科学院学报,2006,22(增刊):499-501.

[11] GB/T 11261—2006 钢铁氧含量的测定 脉冲加热惰气熔融-红外线吸收法[S].北京:中国标准出版社,2006.

[12] 武斌,刘小平. 钢中低含量氧的测定方法研究[J]. 冶金分析,2007,27(增刊):76-78.

[13] 张小平,蔡水洲,孙丽艳.测定钢中氧含量的样品表面处理方法比较[J]. 冶金分析,2003,23(2):68.

[14] 陈学勤,郭少毅,张亚红. 氧氮分析样品制备方法的改进[J]. 河南冶金,2007,15(4):23-24,47.

[15] 李琛芳. 提高钢中氧氮分析准确度方法的探讨[J]. 河北冶金,2009(1):17-18.

Influencing factors on determination results of oxygen and nitrogen contents in steel sample

Han Lihui

(School of Metallurgical and Ecological Engineering,University of Science and Technology Beijing,Beijing 100083,China)

The determination results of oxygen and nitrogen contents in steel samples are influenced by TCH600 instrument and sample preparation. Generally carrier gas impurity and disabled reagent increase the determination results. Bad contact between crucible and electrode slice or poor performance of power supply and unstable blank could all cause results instability. In process of preparation steel sample, the block-shaped sample is better than disk-shaped sample for detecting oxygen and they are the same for detecting nitrogen. Eccentric cutting is better than radial cutting and centric cutting. Oil dirt affects oxygen detecting result and has nothing to do with nitrogen detecting results. If only oxygen needs to be determined, the steel samples must be filed and cleaned. When avoiding sample polluted by oil ethyl alcohol, the cleaning effect is equal to acetone.

steel sample; determination of oxygen and nitrogen contents; influencing factors; TCH600

DOI:10.16791/j.cnki.sjg.2016.07.009

2016-01-27

韩丽辉(1972—),女(蒙古族),辽宁喀左,硕士,高级工程师,主要从事数值模拟、物理模拟及氧氮分析工作.

E-mail:hanlihui@metall.ustb.edu.cn

TG142.15

B

1002-4956(2016)7-0033-07

实验技术与方法