集聚纺系统在绢纺细纱机中的应用

汪兴锋, 徐伯俊, 苏旭中, 陈 松, 戴家雨

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 江苏苏丝丝绸股份有限公司, 江苏 宿迁 223700 )

集聚纺系统在绢纺细纱机中的应用

汪兴锋1, 徐伯俊1, 苏旭中1, 陈 松2, 戴家雨2

(1. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;2. 江苏苏丝丝绸股份有限公司, 江苏 宿迁 223700 )

为进一步提高绢丝的成纱质量,降低生产成本,将集聚纺技术运用在绢纺中,通过分析几种形式集聚纺对绢纺的适应性,将环锭纱和集聚纱的成纱质量进行对比,并对绢丝进行烧毛。结果表明:四罗拉集聚纺应用在绢纺中最具优越性,采用新的四罗拉集聚纺装置能够使须条在集聚区内集束,从而消除加捻三角区;与环锭纺相比,集聚纺纱线的强力、毛羽、条干等指标均较好;集聚纺纱线的损耗率低于环锭纺纱线,并且能够减少工序,节约能源。

集聚纺; 绢纺; 成纱质量; 烧毛

集聚纺是传统环锭纺的革新[1],自1999年法国巴黎国际纺织机械展览会上集聚纺细纱机首次亮相之后[2],迅速席卷了纺织行业。集聚纺因其独有的特点可最大限度地减小加捻三角区,使得成纱毛羽、强力和伸长率都有很大的改善,从而在棉纺、毛纺系统上得到广泛的应用,但是对于绢丝集聚纺的研究国内鲜见相关报道,为此,本文对集聚纺技术在绢纺中的应用进行探讨。目前,气流式集聚纺有卡摩纺、 三罗拉集聚纺及四罗拉集聚纺等[3]。卡摩纺细纱机成本较高,而且绢丝纤维长度长[4],在卡摩纺细纱机上不易牵伸;对于三罗拉集聚纺,其前胶辊之间的衔接齿轮易磨损,此外,依靠压杆自身重力来稳定网格圈的运动,其左右受力不稳定,对绢丝成纱质量造成一定的影响;而四罗拉集聚纺则是在细纱机上进行改造,并装有新型阻捻胶辊,从而稳定小罗拉加压,减少胶辊波动,引导网格圈积极运动,维护成本相对三罗拉集聚纺较低[5-6]。

1 细纱机的集聚纺改造

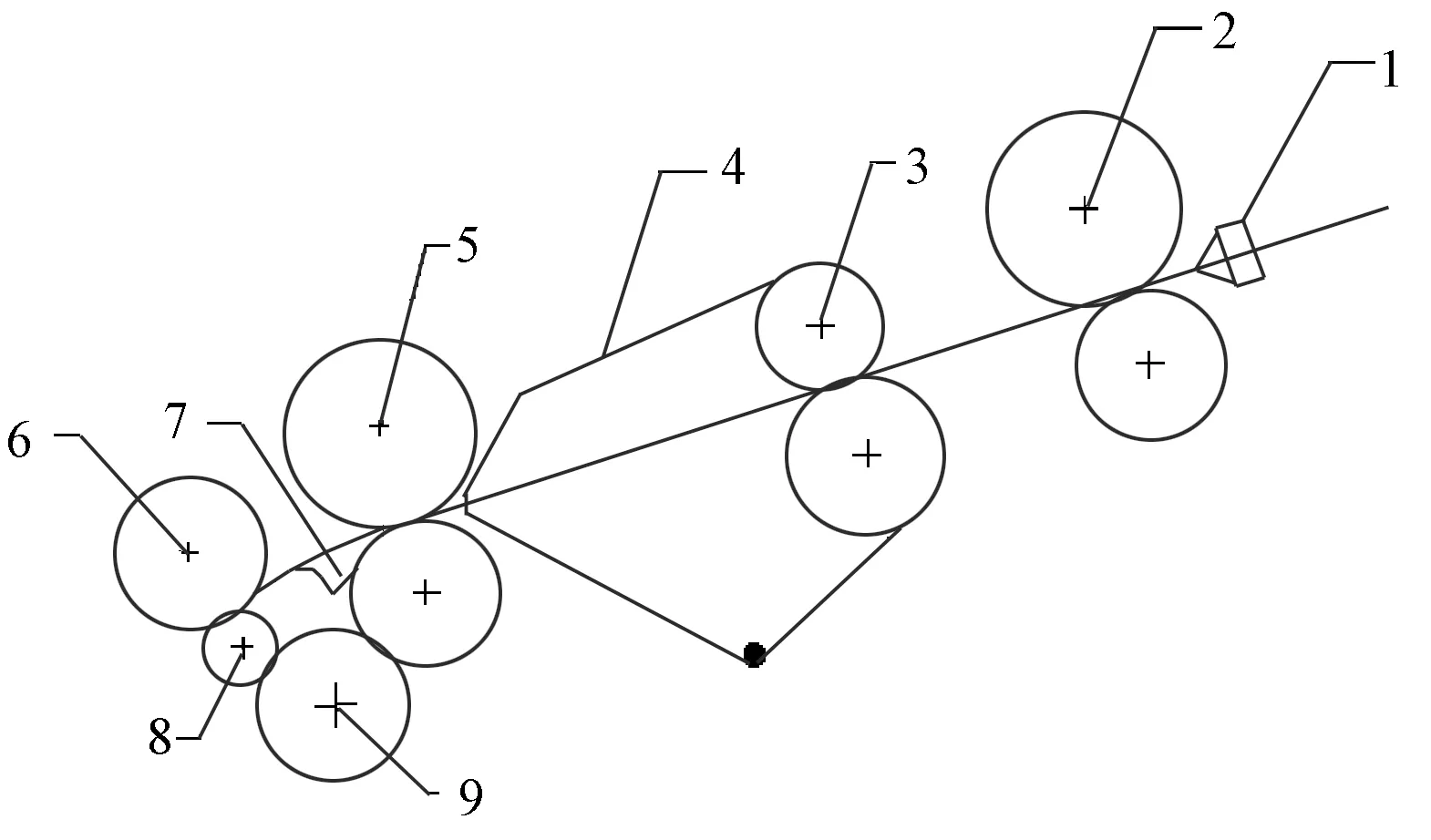

对于以往的四罗拉集聚纺,输出纱线的阻捻胶辊是通过保持架将其连接在前档胶辊上,这样的结构决定了阻捻胶辊的固定和加压都必须依靠前档胶辊,然而主要靠摇架握持的前档胶辊在运转时会出现左右晃动,从而影响阻捻胶辊运转的稳定性,其结构示意图如图1所示。

注:1—阻捻胶辊; 2—保持架; 3—前档胶辊。图1 传统阻捻胶辊Fig.1 Traditional anti twisting rollers

本文从节约成本角度考虑,充分利用现有的资源,在以往四罗拉集聚纺装置的基础上进一步改进。在精纺机的前罗拉前方加装异形管和小罗拉,由过桥齿轮衔接小罗拉和前罗拉,摇架的前端采用新型阻捻胶辊代替传统的阻捻胶辊,并使之与摇架成为一体,故在纺纱时不会出现胶辊晃动,从而配合小罗拉稳定纱线的输出。新型阻捻胶辊示意图如图2所示。

注:1—固定孔; 2—槽孔; 3—绒辊口; 4—调节孔;5—握持臂; 6—胶辊。图2 新型阻捻胶辊Fig.2 New anti twisting rollers

绢纺型四罗拉集聚纺的集聚区握持距离为40 mm,其小罗拉和前罗拉具有相同的线速度,因此集聚区内的须条在成纱过程中轴向结构相对稳定,为纤维向纱体内部转移、须条得以顺利的完成集聚提供了有利条件。四罗拉集聚纺示意图如图3所示。

注:1—喇叭口; 2—后胶辊; 3—中胶辊; 4—皮圈; 5—前胶辊;6—新型阻捻胶辊; 7—异型管; 8—小罗拉; 9—过桥齿轮。图3 四罗拉集聚纺示意图Fig.3 Schematic diagram of four roller compact spinning

2 实验部分

为探究集聚纺改造后的纺纱效果,分别纺制8.33 tex的环锭纺、集聚纺绢丝纱线,再制成16.67 tex的股线,并对其成纱质量进行对比和分析。

实验主要工艺参数为:粗纱定量为5.0 g/10 m,单纱设计捻度为700 捻/m,细纱线密度为8.33 tex,总牵伸倍数为60,前罗拉转速为140 r/min,采用倾斜角为5 °的直线型沟槽,吸风负压为3 400 Pa,并纱采用2根细纱并合,其张力片质量为6 g,倍捻的设计捻度为550 捻/m,2种股线均采用3道烧毛。

实验设备:FK501型细纱机,上海第二纺机股份有限公司;异型管、网格圈、新型阻捻胶辊,常州恒基纺织有限公司;DJ691B型烧毛机,浙江金鹰股份有限公司;USTER®TESTER 5-C800型长丝条干仪,乌斯特技术(上海)有限公司;YG020型电子单纱强力测试仪、YG173A型毛羽测试仪,苏州长风纺织机电科技有限公司。

由于绢丝是高档纺织原料,常用于纺制高支纱线,再将纺出的高支纱经并丝制成股线,以提高纱线的强力,改变纱线结构。本文分别以绢丝单纱和烧毛前后的双纱为研究对象,并对其物理机械性能进行测试,测试的温度为20 ℃,相对湿度为65%,纱线的强伸性如表1所示。

表1 纱线的强伸性能Tab.1 Tensile propenties of yarns

从表1中可看出,集聚纺绢丝纱线强力高于对应的环锭纺绢丝纱线,其主要原因在于集聚纺纱过程中消除了加捻三角区[7],须条中的纤维基本上都是处于平行的状态下被加捻的,纤维的强力得以充分利用,在加捻过程中不会出现纤维的张力波动,因此纱线的强力相对较高。此外,在集聚的过程中,纱线中心位置因纤维堆积密度[8-9]的增大引起受力的纤维增多,纤维之间的相互作用力增大,进而减小了纤维之间的滑脱,使得纤维的伸长分布均匀,增加了纱线的断裂伸长率。

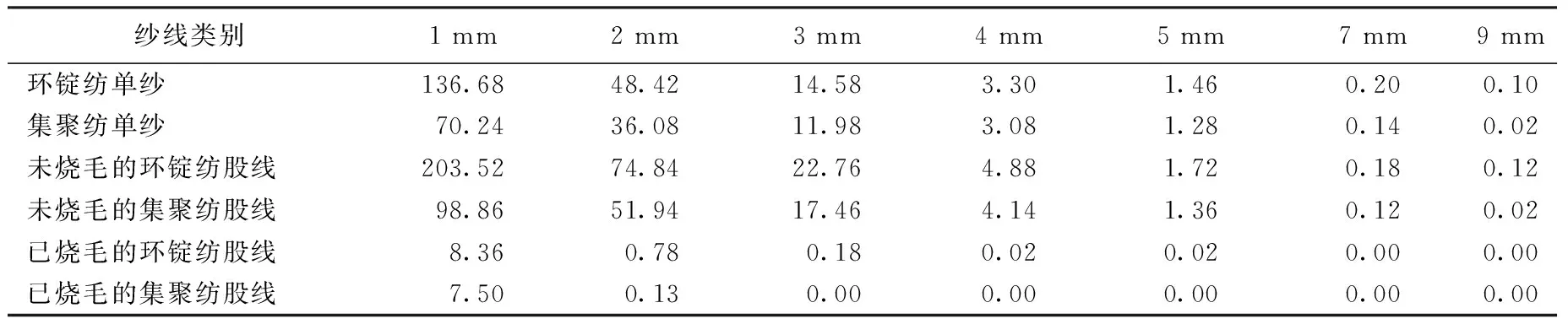

降低纱线毛羽、提高成纱条干均匀度是集聚纺最鲜明的特点,纱线的毛羽性能和条干分别如表2、3所示。

表2 不同毛羽长度的毛羽根数Tab.2 Average number of hairs with different lenght in yarns 根/(10 cm)

表3 纱线条干Tab.3 Evenness of yarns

从表2、3可看出,集聚纺绢丝纱线的毛羽数明显小于对应的环锭纺绢丝纱线,而且他们的条干、细节、粗节和绵结都比对应的环锭纺纱线有所改善。这主要是由于在环锭纺中,位于加捻三角区的扁平状的纤维丛在卷捻成圆柱形纱线时,纤维丛外部和中部的纤维所走过的路径不同,导致部分纤维露在纱体表面,毛羽增加。而对于集聚纺,在须条集聚的过程中,纤维向纱体中转移,被包裹在纱体内,消除了加捻三角区,从而减少了毛羽的产生。此外,由于新型阻捻胶辊安装在摇架前端,从一定程度上增加了罗拉加压,吸风负压使得飞花减少,这些都有利于粗细节的减少。

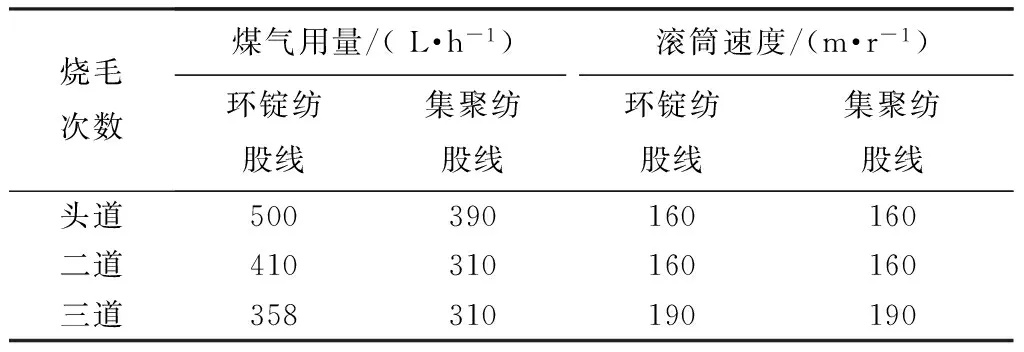

绢丝纱线表面存在毛羽,严重影响其产品外观质量[10-11],因此,烧毛工序尤为重要。烧毛工序的主要工艺参数如表4所示。

从表可看出,集聚纺绢丝纱线每道烧毛的煤气用量都明显低于环锭纺纱线。由于毛羽单位体积的受热面积比绢丝大,在快速通过火焰时,毛羽迅速被烧焦,而绢丝主体却免受破坏,同时钉帽与纱线反复摩擦,从而去除被烧焦的毛羽。用视频显微镜拍摄绢丝股线表面的毛羽如图4所示。可见未烧毛的环锭纺股线表面的毛羽较多,且排列比较松散,在头道烧毛过程中需采用较高的火焰温度来烧焦大部分的毛羽,故其煤气用量较大,而后再经两道精烧,进一步去除毛羽,烧毛后的绢丝洁净度为85分。而未烧毛的集聚纺纱线表面的毛羽相对较少,所需火焰温度也相对较低,因而煤气用量小于环锭纱的用量,且烧毛后的洁净度已经到达90分,同时降低了因烧毛而造成的原料损耗,集聚纺纱线烧毛后的损耗率为4.95%,比环锭纺纱线的小4.48%。由此可见,集聚纺既节约能源又减少原料耗损。

表4 烧毛主要工艺参数Tab.4 Main technology parameters of singeing

图4 股线表面的毛羽 (×50)Fig.4 Hairiness in surface of plied yarns(×50). (a)No singeing of ring-spun plied yarns; (b)No singeing of compact spinning plied yarns; (c)Singeing of ring-spun plied yarns; (d)Singeing of compact spinning plied yarns

3 结 论

1)四罗拉集聚纺摒弃了卡摩纺及三罗拉集聚纺的一些缺点,既能满足绢丝牵伸要求、稳定纱线输出,又可减少机器的改装、维护成本,适合大多数企业的发展要求。

2)改装后的集聚装置可减小纺纱加捻三角区,使得绢丝纱线的成纱质量提高,相比于环锭纺纱线,集聚纺纱线的强力和伸长率均增大,毛羽明显减少,条干均匀度也有所改善。

3)通过集聚纺生产出的绢丝纱线进行烧毛时,其煤气用量和烧毛次数都少于相应的环锭纺纱线的条件下,仍能获得更高的洁净度,减少了原料的损耗,降低生产成本。

[1] 李济群, 翟彩莲. 紧密纺技术[M]. 北京: 中国纺织出版社, 2006: 1-28. LI Jiqun, ZHAI Cailian. Compact Spinning Techno-longy[M]. Beijing: China Textile & Apparel Press, 2006:1-28.

[2] 颜晓青, 黄艳丽, 史志陶. 紧密纺成纱机理的分析[J]. 毛纺科技, 2004(7): 25-27. YAN Xiaoqing, HUANG Yanli, SHI Zhitao. Analysis of the principle of the compact spinning system[J]. Wool Textile Journal, 2004(7): 25-27.

[3] 白洋, 孔聪. 不同形式紧密纺系统对比[J]. 上海纺织科技, 2014, 42(7): 6-10. BAI Yang, KONG Cong. Comparison of different compact spinning systems[J]. Shanghai Textile Science & Technology, 2014, 42(7): 6-10.

[4] 迟姣. 开茧桑绵的绢纺牵切工艺初探[D]. 上海: 东华大学, 2011:9-12. CHI Jiao. Preliminary exploration of stretch-breking process in silk spinning[D]. Shanghai: Donghuang University, 2011:9-12.

[5] 李华. 不同形式集聚纺装置的比较分析[J]. 江苏纺织, 2014,33(8):39-41. LI Hua. Comparison and analysis of different forms of compact-spun devices[J]. Jiangsu Textile, 2014,33(8): 39-41.

[6] 高娜. 几种紧密纺装置使用情况对比[J]. 上海纺织科技, 2010, 38(8): 49-51. GAO Na. The use comparison of several compact spinning devices[J]. Shanghai Textile Science & Technology, 2010, 38(8): 49-51.

[7] 高晓平, 王建坤. 集聚纺纱机理及特点分析[J]. 国际纺织导报, 2004, 3(2): 42-44. GAO Xiaoping, WANG Jiankun. Analysis of compact spinning mechanism and characteristics[J]. Melliand-China, 2004, 3(2): 42-44.

[8] 栗强, 程隆棣, 薛文良, 等. 集聚纺的纱线强力理论[J]. 东华大学学报(自然科学版), 2011, 37(3): 327-330. SU Qiang, CHENG Longdi, XUE Wenliang, et al. Theoretical study on strength of compact yarns[J]. Journal of Donghua University(Natural Science), 2011, 37(3): 327-330.

[9] 杨建平, 傅婷, 汪军. 网格圈负压式集聚纺集聚区须条半自由端加捻机制[J]. 纺织学报, 2011, 32(10): 37-41. YANG Jianping, FU Ting, WANG Jun. Semi-open-end twisting mechanism of fiber strand in condensing zone in pneumatic compact spinning with lattice apron[J]. Journal of Textile Research, 2011, 32(10): 37-41.

[10] 何远彬. 天然气在绢丝烧毛工程中的应用实验[J]. 四川丝绸, 1995, 16(4): 33-35. HE Yuanbin. Natural gas application in silk singeing engineering experiment[J]. Sichuan Silk, 1995,16(4): 33-35.

[11] 武兴军. 针织物烧毛工艺[J]. 印染, 2004, 29(7): 33-34. WU Xingjun. Singeing process of knitted goods[J]. China Dyeing & Finishing, 2004, 29(7): 33-34.

Application of compact spinning system in silk spinning frame

WANG Xingfeng1, XU Bojun1, SU Xuzhong1, CHEN Song2, DAI Jiayu2

(1.KeyLaboratoryofEco-Textiles(JiangnanUniversity),MinistryofEducation,Wuxi,Jiangsu214122,China; 2.JiangsuSpcc-SilkCo.,Ltd.,Suqian,Jiangsu223700,China)

In order to further improve the silk yarn quality and cut production costs, the compact spinning technology is used in silk spinning. The adaptability of several kinds of compact spinning in silk spinning was analyzed, and then the superiority of the four roller compact spinning was obtained, the qualities of yarns spun on the conventional spinning frame and the compact spinning system were comparatively analyzed. Finally, silk was singed. It turned out that the superiority of the four roller compact spinning, and by adopting four roller compact spinning system, the fibers can be clustered in the agglomeration zone and the twisting triangle will be eliminated. Compared with conventional spinning frame, it concluded that the strength, hairiness and evenness of yarns spun on the compact spinning system are better. The loss rate of the compact spinning system is lower, and it can also reduce procedures and energy consumption.

compact spinning; silk spinning; yarn quality; singeing

10.13475/j.fzxb.20150103004

2015-01-14

2015-09-29

纺织服装产业河南省协同创新项目(hnfz14002);江苏省自然科学基金项目(BK2012254);江苏省科技成果转化项目(BA2014080);江苏省产学研项目(BY2012051, BY2013015-24, BY2014023-13)

汪兴锋(1990—),男,硕士生。主要研究方向为绢丝紧密纺产品开发。徐伯俊,通信作者,E-mail: wxxbj@sina.com。

TS 144.1

A