热变形对TC4氩弧拼焊板拉伸与疲劳性能的影响

姚 刚,黄 锐,李光俊,闫亮亮,曾庆军,童国权

(1.中航工业成都飞机工业(集团)有限责任公司,成都610092;2.南京航空航天大学机电学院,南京210016)

随着飞行器的技术性能向着高空、高速方向发展,对所使用材料的强度、耐热性等要求也越来越高[1]。传统的铝合金材料往往难以满足新型高速飞行器使用的需要,更多的钛合金板料被应用到飞机结构件以及壁板类零件的制造中来[2-3]。由于飞机零件特别是机翼等部位的钣金零件尺寸很大,而钛合金板料的轧制宽度有限,因此大型钛合金钣金零件往往需要拼焊。目前航空工业中大型钛合金钣金零件一般是在零件上设计工艺分离面,分别成形钛合金零件的局部,最后利用专用焊接夹具进行焊接得到整个零部件[4]。但焊接变形和残余内应力将会影响零件质量和使用寿命。如果将原始钛合金板料进行拼焊,采用通用焊接夹具就可以得到大型零部件要求的毛坯尺寸,再进行整体成形,不仅可以降低制造成本、缩短制造周期,而且可以提高零部件制造精度和制造质量。钛合金板料,特别是TC4,室温成形性能很差,一般需要热成形或者超塑成形。以前,由于热成形机床尺寸的限制,这种方法难以应用。而目前各航空企业相继购置了大台面热成形机床,已经具备了成形大型零件的条件。航空零件的要求非常严格,拼焊板零件不仅要能够成形,而且必须确保成形后焊缝的性能满足要求,确保热成形后的钛合金零件能够达到航空工业标准。不少学者分别对激光焊接、电子束焊接的TC4钛合金板料进行了拉伸与疲劳试验[5-8],但拼焊板热变形之后材料的性能研究目前尚未见报道。本文利用氩弧焊拼焊了TC4板料,研究了热等双拉变形后TC4拼焊板的拉伸与疲劳性能。

1 试验条件

1.1 试验材料

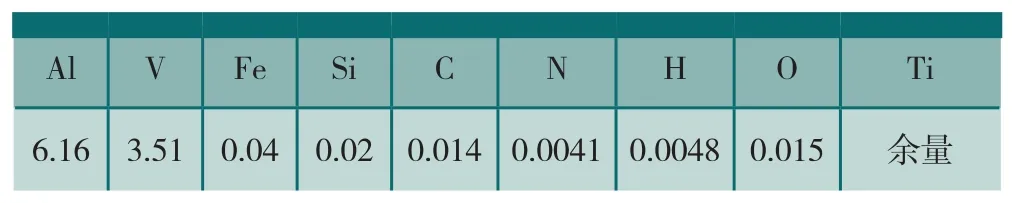

本研究采用厚度为1.5mm的钛合金TC4-M薄板,化学成分如表1所示。对TC4钛合金进行TIG焊接,焊丝采用与母材相同的TC4材料,焊接过程按照航空工业标准HB/Z120-87进行。拼焊之后的板料首先在显微镜下进行焊缝检查,保证无气孔裂纹等缺陷,然后进行荧光渗透检验,保证焊缝符合航空工业标准一级焊缝要求。试验前将焊缝打磨平整,确保焊缝与母材厚度一致。

表1 TC4钛合金化学成分(质量分数)%

1.2 拼焊板热成形

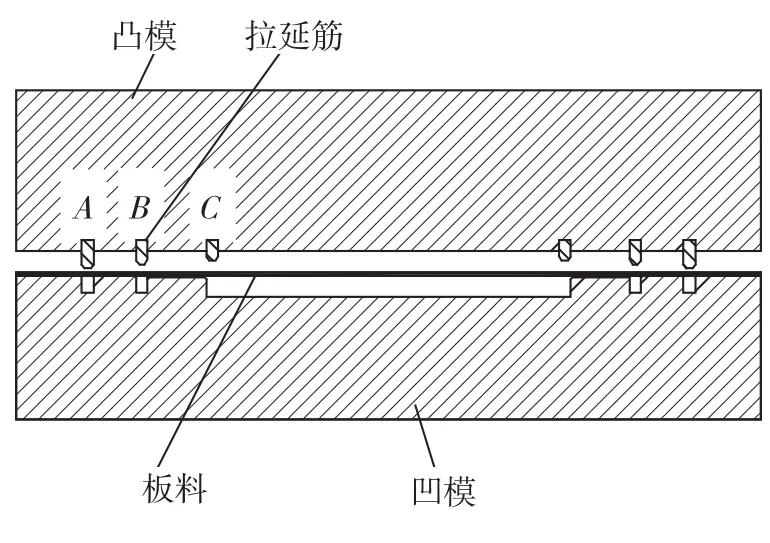

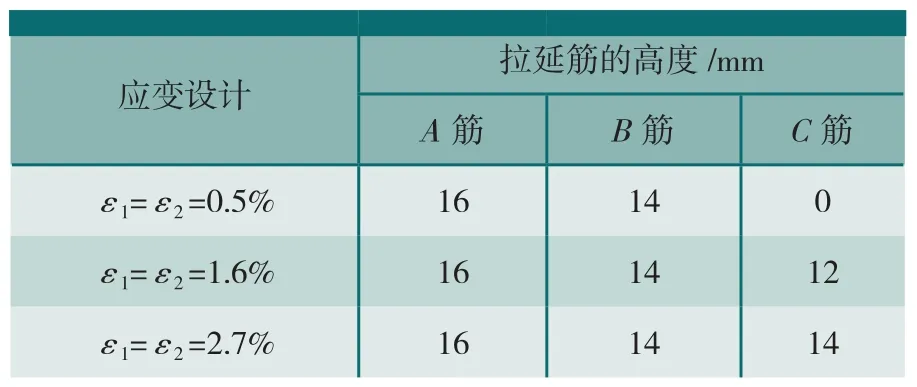

采用图1所示的模具进行(准)等双拉成形,在凸模上由外向内设置A、B、C三道拉延筋,拉延筋用GH2132单独制造,可以拆卸调换。板料在不同高度的拉延筋的压制下可以得到不同的变形量。在模具温度700℃下,放入TC4 TIG拼焊板毛坯并保温3min,压制成形,保温保压15min后取件出模。预先确定TC4板材的主应变ε1,通过有限元分析获得拉延筋高度并制造模具。最后,根据成形试验结果得到拉延筋高度与主应变的关系如表2所示。实际制造的等双向拉伸模具如图2所示。

图1 热成形用模具示意图Fig.1 Schematic diagram of hot forming die

表2 拉延筋高度设计

图2 等双向拉伸模具Fig.2 Photo of equibiaxial tensile die

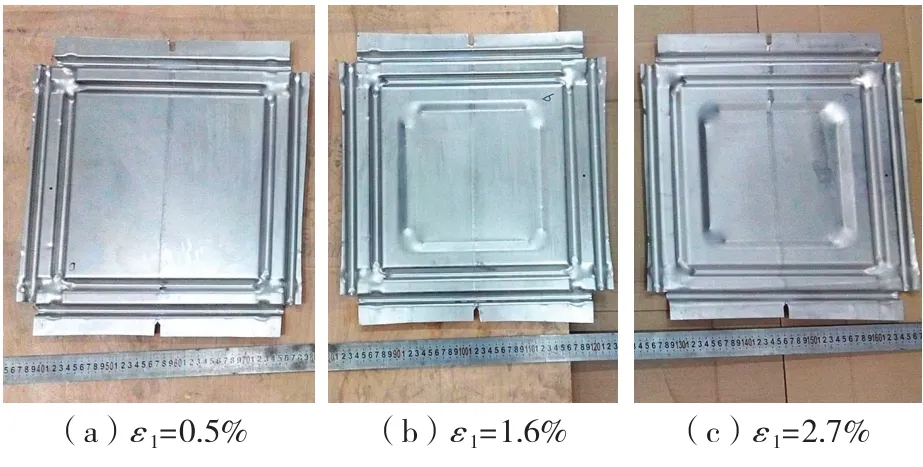

通过对成形后的板料底部的应变值进行测量计算,结果显示,板料底部焊缝两侧100mm范围内变形接近等双向拉伸变形,且变形均匀。成形后的钛合金板料经过碱崩去除表面的氧化皮,最后得到的实物如图3所示。

图3 热变形后的氩弧拼焊板Fig.3 TIG tailor welded blank after hot equibiaxial tension

1.3 拉伸与疲劳试验

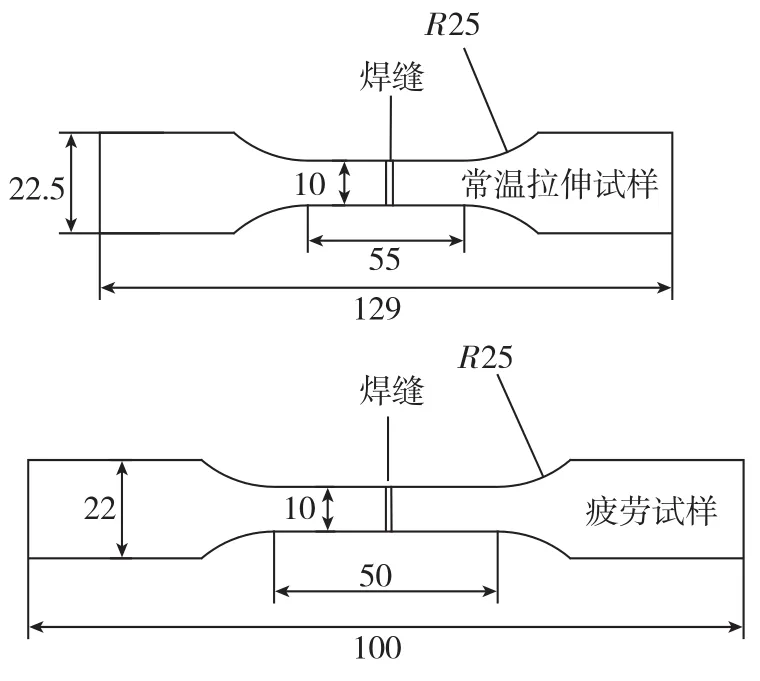

从未成形和等双拉变形后的拼焊板上切割拉伸和疲劳试样,保证焊缝位于试样中间位置,其尺寸(mm)和形状如图4所示。

图4 拉伸和疲劳试样Fig.4 Tensile and fatigue samples

对所用TC4板料母材,拼焊板以及3个变形量后的拼焊板分别在室温下进行了拉伸试验。单向拉伸试验按照GB/T 228-87《金属拉伸试验方法》进行,疲劳试验按照GB/T 305-1982《金属轴向疲劳试验方法》进行。疲劳载荷为三角波循环载荷,应力比R=0.1,最大应力水平分别为母材静载强度的65%、75%和85%,试验频率为88Hz。

2 试验结果与讨论

2.1 拉伸性能

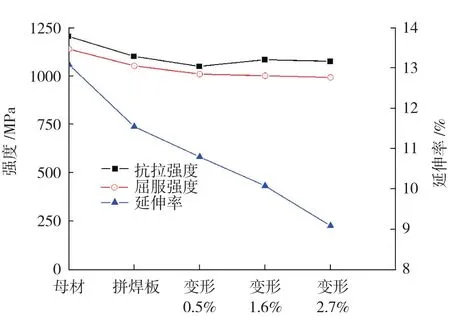

TC4母材和拼焊板(准)等双拉前后焊接接头的拉伸试验数据如图5所示。由图可知:室温下,TIG拼焊板试样的抗拉强度和屈服强度均略低于母材。这是由于焊接热影响区强度减弱所造成的。所有拉伸试样的断裂位置均位于焊缝两侧的热影响区,证明了热影响区强度低于母材和焊缝。图5还表明,经过热变形的拼焊板试样抗拉强度和屈服强度又均略低于未变形拼焊板。这是由于热变形过程中,在拉伸应力和成形温度的双重作用下,降低了焊接内应力,导致热变形焊接接头强度比未变形拼焊板有所降低。

图5 等双拉变形对TC4 TIG拼焊板拉伸性能的影响Fig.5 Influence of equibiaxial tensile deformation on tensile performance of TC4 TIG tailor welded blank

拼焊板延伸率下降的趋势较抗拉强度和屈服强度更为明显。热等双拉变形量越大,TC4 TIG拼焊板的延伸率越低。未变形拼焊板试样的延伸率约为母材的86%,而经过ε1=2.7%等双拉变形的拼焊板试样其延伸率仅为母材的70%。在拉伸试验过程中,热影响区相对于焊缝和母材塑性是弱区,变形基本局限于热影响区,表现为TC4 TIG拼焊板的塑性明显低于母材。但是,经过ε1=1.6%热等双拉变形的拼焊板试样,其延伸率大于10%,说明热变形后的TC4 TIG拼焊板仍然具有比较良好的塑性。

2.2 疲劳寿命统计分析

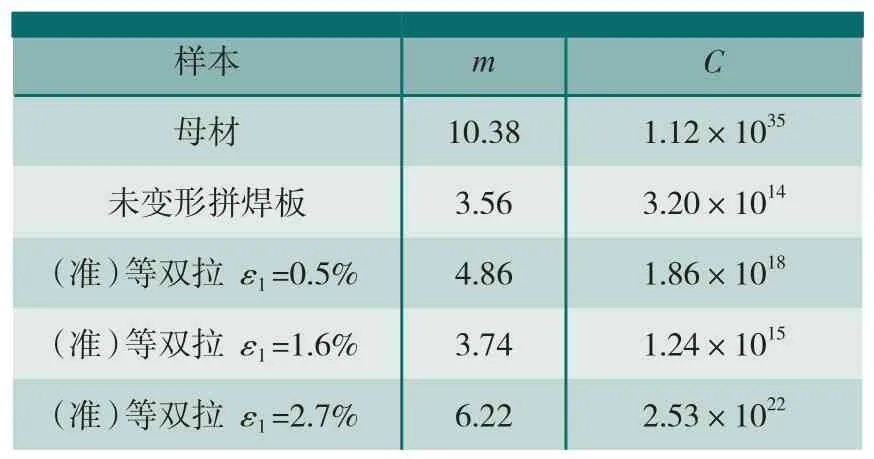

对疲劳试验结果采用式(1)进行统计分析,用最小二乘法回归计算S-N曲线中指数m和常数C的值[9]。

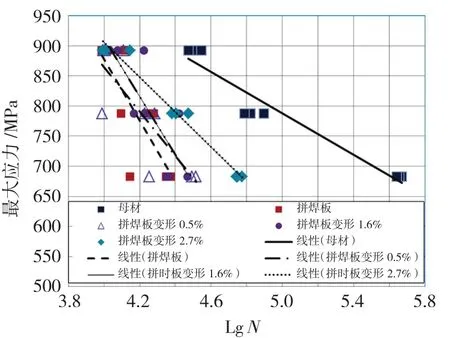

回归计算结果如表3所示,并以此绘出了母材和(准)等双拉变形前后拼焊板接头的S-N曲线,如图6所示。

表3 指数m和常数C的回归计算结果

由表3和图6可知,拼焊板接头的疲劳寿命在每个试验应力水平下均低于母材,(准)等双拉后拼焊板接头疲劳寿命高于未变形拼焊板。其原因可能是:疲劳寿命包含裂纹萌生寿命和裂纹扩展寿命,由于TIG拼焊板接头显著的非均质性,某些局部区域应变集中严重,过早产生塑性变形进而发展成为疲劳微裂纹,裂纹萌生寿命降低,致使拼焊板疲劳寿命低于母材。而(准)等双拉变形后的拼焊板由于经过热成形,这对于焊缝处相当于去应力退火处理,所以(准)等双拉变形后的拼焊板疲劳性能要优于未变形的拼焊板。

图6 TC4母材与(准)等双拉变形前后拼焊板接头的S-N曲线Fig.6 S-N curves of TC4 base metal and TIG tailor welded joints

对于大型钛合金钣金零件,如果采用先成形再拼焊工艺路线,由于拼焊后的成形零部件不可能进行去应力退火,否则将产生翘曲变形导致钣金零件报废。因此,就保证大型TC4钣金零件的疲劳性能和降低制造成本而言,先焊接然后再进行热成形的工艺路线具有明显的优势。

3 结论

(1)TC4 TIG拼焊板热影响区的强度在热等双拉变形前后均低于母材和焊缝。热等双拉后,TC4 TIG拼焊板的强度略有下降、延伸率下降明显。

(2)在各试验应力水平下,TC4 TIG拼焊板接头的疲劳寿命均低于母材。热等双拉变形后,拼焊板的疲劳寿命较未变形拼焊板有较大提高。

(3)热等双拉变形后,TIG TC4拼焊板的室温强度和延伸率降低较小,而疲劳强度有所增加。这表明先拼焊再热成形的工艺路线具有一定的优势。

[1] 李重河,朱明,王宁,钛合金在飞机上的应用[J].稀有金属,2009,33(1):84-91.

LI Chonghe,ZHU Ming ,WANG Ning,Application of titanium alloy in airplane[J],Chinese Journal of Rare Metals,2009,33(1):84-91.

[2] 李曙光,国外高超音速飞行器现状及有关工艺技术研究[J].航天制造技术,2007,12(6):3-5.

LI Shuguang,The development status of hypersonic spacecraft and correlative technology research abroad [J].Aerospace Manufacturing Technology,2007,12(6):3-5.

[3] 张绪虎,单群,陈永来,等,钛合金在航天飞行器上的应用和发展 [J],中国材料进展,2011,30(6):28-33.

ZHANG Xuhu,SHAN Qun,CHEN Yonglai,et al,Application and development of titanium alloys for aircrafts[J].Materials China,2011,30(6):28-33.

[4] 付刚,胡刚,TC4钛合金超塑成形/扩散连接后电子束焊接技术[J].航空制造技术,2004(12): 72-80.

FU Gang,HU Gang,EB welding technology after SPF/DB of TC4 Ti alloy[J],Aeronautical Manufacturing Technology,2004(12): 72-80.

[5] ENJO T,KURODA T,NISHIZAWA M,Microstructure and mechanical properties in weld heat affected zone of titanium alloy(materials,metallurgy & weldability) [J],Transactions of Jwri,1988,17(2):393-398.

[6] OH J,KIM N J,LEE S,et al,Correlation of fatigue properties and microstructure in investment cast Ti-6Al-4V welds [J],Materials Science& Engineering A,2003,340(1-2):232-242.

[7] 侯继军,余军,董俊慧,TC4钛合金TIG焊接头组织及力学性能 [J],焊接技术,2011,40(4): 15-17.

HOU Jijun,YU Jun,DONG Junhui.Study on microstructure and mechanical properties of TC4 titanium alloy welded joint by TIG welding[J].Welding Technology,2011,40(4): 15-17.

[8] 郭海丁,邬华芝,高德平,等,TC4钛合金焊接接头疲劳性能试验研究[J].理化检验(物理分册),2002(12):529-531.

GUO Haiding,WU Huazhi,GAO Deping,et al,An experimental study of fatigue property of TC4 titanium alloy welded joint [J],Physical Testing and Chemical Analysis Part A:Physical Testing,2002(12): 529-531.

[9] 高镇同.疲劳应用统计学[M].北京:国防工业出版社,1986.

GAO Zhentong,Fatigue applied statistics[M],Beijing:National Defence Industry Press,1986.