点焊钛合金蜂窝芯平压性能模拟研究*

王 琦,童国权,李晓青,陈 峰,马振武,杨钦鑫

(1.南京航空航天大学机电学院,南京 210016;2,中航工业贵州飞机有限责任公司,安顺 561000)

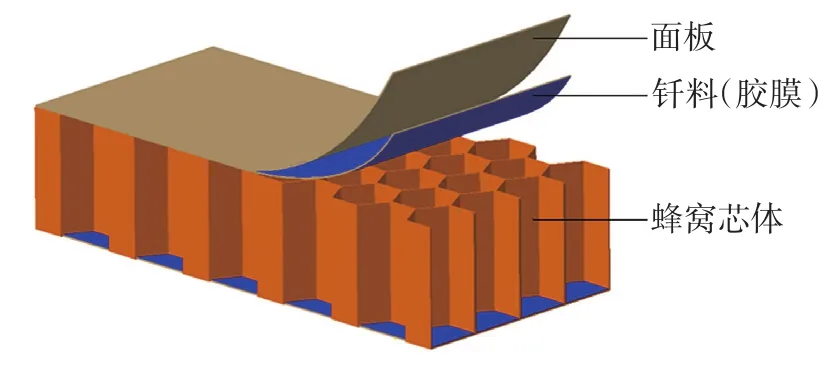

蜂窝板也称作蜂窝夹芯板或蜂窝夹层结构板,是由上下两层很薄的高强度面板和中间一层厚而质轻的蜂窝芯经过胶接或焊接而成,其结构如图1所示。

一般情况下,中间蜂窝芯层的高度会比面板的厚度高几倍至几十倍,因此,蜂窝夹层板具有相对较低的密度[1]。金属蜂窝板的制作材料主要有碳钢、铝、高温合金、钛合金等。随着航空航天技术的发展,钛合金的低密度,高比强度,耐腐蚀和耐热等优良特性,使其在航空领域的应用越来越广泛[2]。蜂窝板的特殊结构形式结合钛合金的优良特性,使钛合金蜂窝板的性能得到进一步的发挥,与其他材料制作的蜂窝板相比,钛合金蜂窝板具有不可比拟的优势。

图1 蜂窝板结构示意图Fig.1 Structure diagram of honeycomb panel

目前,国内外对蜂窝板的研究主要集中在理论分析和力学性能试验等方面。Gibson和Ashby[3]等最早采用梁模型对蜂窝结构的准静态压缩过程进行了研究,总结静态压缩过程中蜂窝结构的变形模式和失稳及破坏现象。Kobayshsi等[4]采用不同的加载速度对蜂窝板进行平压试验,发现平压极限强度随着加载速度的增大而增大。Kyriakids[5]从试验和数值模拟的角度研究了铝蜂窝在单向受压过程中的宏观变形和塑性失稳,得到与试验现象较为符合的模拟结果。杨宇[6]利用钎焊法制备了高温合金蜂窝板,并从理论、试验和有限元3个方面对蜂窝板的侧压和弯曲力学性能进行了研究分析。彭明军[7]对钎焊铝蜂窝板进行了平压力学性能试验,并利用ANSYS建立了以双层壁厚来定义瓦楞板之间连接关系的蜂窝板有限元模型,进行了平压有限元模拟,分析了蜂窝芯边长和壁厚对蜂窝板平压强度的影响。石琳[8]通过胶结法制备了镁合金以及镁-铝合金蜂窝板,对其平压力学性能进行了测试,并研究了蜂窝芯高度、边长和壁厚对其压缩性能的影响。程小全[9-10]对低速冲击后的Nomex蜂窝板的压缩和弯曲性能进行了试验研究。彭建林[11]等利用ANSYS建立了纸蜂窝板有限元模型,对纸蜂窝板平压试验进行了有限元模拟,发现蜂窝纸板的应力集中出现在纸芯上端。

综上研究资料表明,目前国内外对蜂窝板的研究主要集中在铝蜂窝板、高温合金蜂窝板和纸基蜂窝板,而对点焊钛合金蜂窝板的研究较少,且在有限元建模中大都采用了双层壁厚来定义双层壁之间的连接,而对点焊连接的蜂窝芯缺乏相应的有限元模型。本文利用LS-DYNA对点焊钛合金蜂窝芯的平压性能进行了模拟研究,在建模过程中采用EDWELD命令定义点焊之间的连接,与蜂窝芯有限元建模中常用两倍壁厚来定义双层壁的模型进行了模拟对比,并用平压试验验证了所建模型的准确性。

1 平压性能有限元模拟

1.1 模型建立

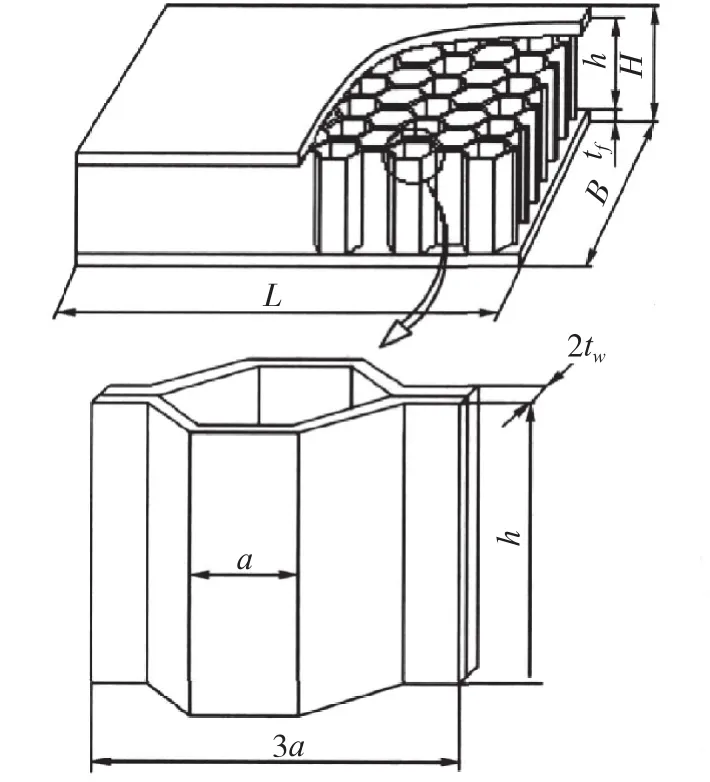

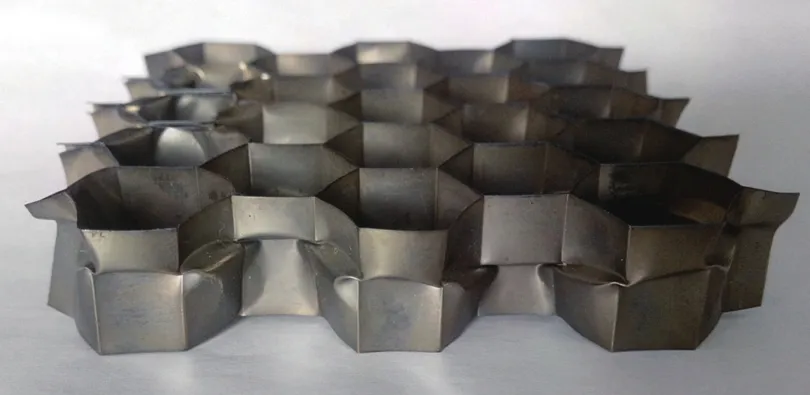

本文所用钛合金蜂窝芯材料为TC1,蜂窝芯体由半正六边形瓦楞板通过点焊连接而成,钛合金蜂窝芯格的结构形式如图2所示。

图2 钛合金蜂窝芯格结构形式示意图Fig.2 Structure diagram of titanium alloy honeycomb core

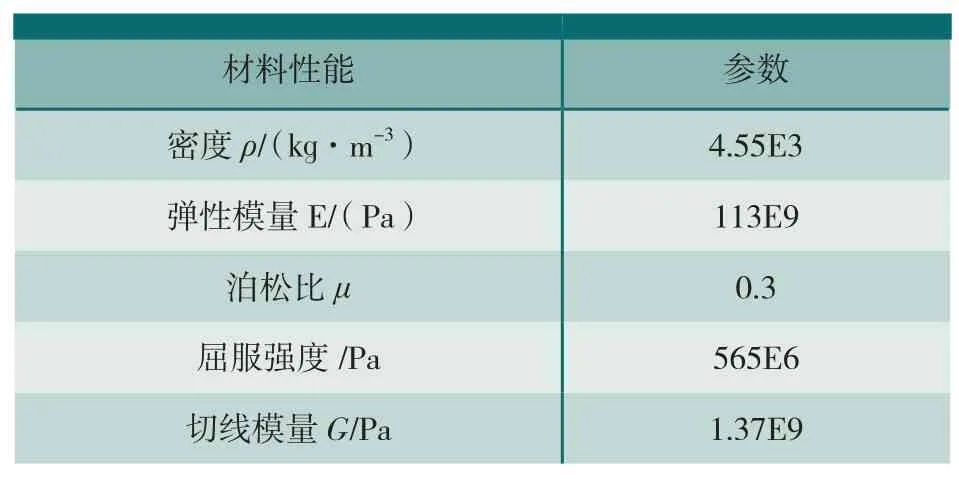

在LS-DYNA中利用命令流的方式,自底向上建立蜂窝芯的有限元模型。芯体材料TC1采用Bilinear Isotropic双线性各向同性硬化材料模型,其材料性能参数如表1所示。

表1 TC1材料性能参数

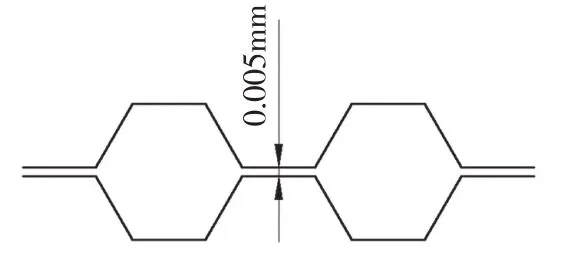

蜂窝芯尺寸为L=75mm,B=65mm,蜂窝芯高度为h=15mm,单层壁厚为tw=0.05mm,蜂窝边长为a=7.5mm。在建模过程中,对于同一层瓦楞板所包含的面通过GLUE命令连接在一起。由于在设置点焊约束时要求焊点位置的节点不能重合,因此将相邻两层的瓦楞板之间设置一个很小的间隙值0.005mm,如图3所示。

图3 瓦楞板间隙示意图Fig.3 Clearance structure of corrugated board

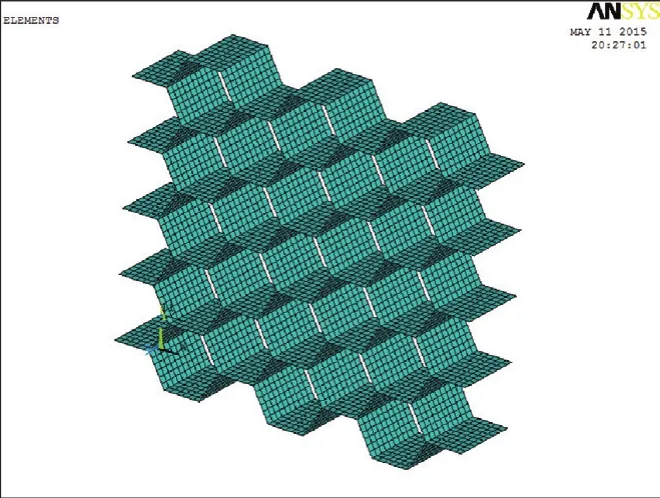

图4 蜂窝芯有限元模型Fig.4 Finite element model of honeycomb core

1.2 网格划分

蜂窝芯体采用shell163单元进行映射网格划分,在高度方向上控制单元数量为10,网格划分后的有限元模型如图4所示。

1.3 约束设置及求解

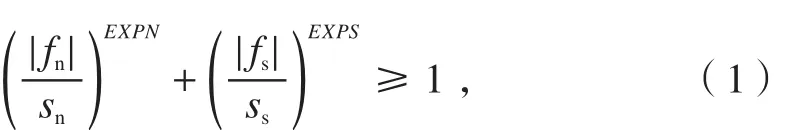

对于蜂窝芯体半正六边形瓦楞板之间的点焊连接,利用EDWELD命令进行约束。EDWELD命令在两个不重合的节点之间定义了无质量的焊点连接,当焊点的正拉力和剪切力满足公式(1)所示关系时,定义为焊点失效[12]。

其中,Fn和Fs分别为焊点节点处的正拉力和剪切力,Sn和Ss分别为焊点失效时的正拉力和剪切力。为了得到焊点失效时的正拉力Sn和剪切力Ss,本文参照国标[13]进行了焊点的正拉和剪切试验,得到焊点的正拉和剪切失效力分别为7.1N和38.0N。

在焊点相应位置的两节点处定义焊点连接,输入焊点失效时的正拉力7.1N和剪切力38.0N。参考文献[14],正拉指数EXPN与剪切指数EXPS均取2,在整个蜂窝芯体有限元模型中共有192个焊点。

考虑蜂窝芯平压模型的实际情况,将蜂窝芯下表面所有节点施加全部方向的约束;对上表面所有节点施加X,Y方向的约束,同时给予恒定向下的加载速度。对于加载速度的设定,如果采用与平压试验相同的速度,求解时间将会过长。本文根据文献[15]得出的结论,对加载速度进行了适当的放大,为保证计算的准确性,放大速度后计算得出的动能与内能之比应尽量小,一般要低于2%。本文在不同加载速度下进行了模拟对比,其求解时间及动能与内能的比值如表2所示,综合考虑动能与内能比值和求解时间,最终确定加载速度为0.02m/s,终止时间为0.09s,输出子步为50。

表2 不同加载速度下能量对比结果

1.4 求解结果分析

蜂窝芯的平压模拟变形过程如图5所示,变形过程中可以明显观察到双层壁之间因压力作用而间距增大,但在绝大多数焊点连接部位仍保持着牢固结合。在图5(a)中,蜂窝芯侧棱处的应力较为集中,侧壁中心处的应力值较小,此阶段为蜂窝芯弹性变形阶段。随着位移的增大,蜂窝芯侧壁的应力逐渐超过材料的屈服强度,在蜂窝芯高度方向的中间位置开始发生塑性屈曲,蜂窝板的承载能力逐渐下降,如图5(b)所示。图5(c)~(f)为蜂窝芯持续压溃阶段,此阶段的变形方式仍为塑性变形,应力值出现小幅波动。经统计所有加载节点的节点力作为蜂窝芯平压载荷F的值,平压载荷F在子步3时达到最大值Fmax=5796N。

图5 蜂窝芯体有限元模拟应力分布情况Fig.5 Stress distribution of honeycomb core finite element simulation

1.5 双层壁厚有限元模型平压模拟

本文在点焊连接的蜂窝芯有限元模型基础上,对蜂窝芯有限元建模中常用的用两倍壁厚来定义双层壁的模型进行了平压试验仿真模拟。建模过程中结构参数、材料模型、网格划分以及约束和求解的设定均与点焊连接蜂窝芯有限元模型相同,区别仅在于把双层壁处用点焊连接的两个面定义为两倍厚度的一个面。模拟结果表明:与点焊连接蜂窝芯有限元模型模拟结果相比,蜂窝芯体的变形模式基本相同,首先是蜂窝芯体的弹性变形阶段,随后进入塑性变形阶段,最后体现为塑性变形持续压溃阶段,蜂窝芯的平压载荷同样在子步3时达到最大值,但是该模型模拟所得到平压极限载荷为Fmax=10230N。

2 平压试验

为了验证本文所建点焊连接蜂窝芯有限元模型的准确性,进行了点焊钛合金蜂窝芯平压力学性能试验,将试验结果与有限元模拟结果进行了对比。

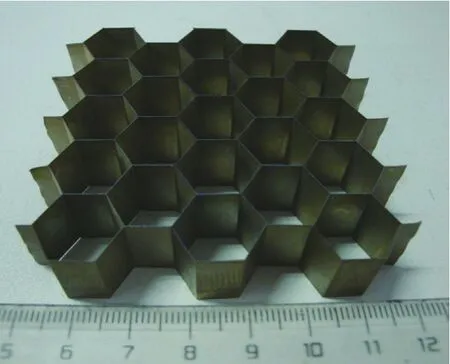

2.1 试样制备及试验方法

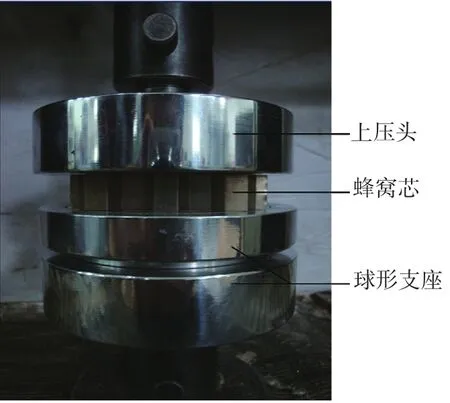

参考国标[16],将蜂窝芯线切割成L=75mm,B=65mm的试样,利用EGER公司设计的RG2000-2A电子万能拉伸压缩试验机进行平压试验,压缩速度为0.5mm/min,试验试样及装置分别如图6和图7所示。试验前预加一定载荷,调整球形支座,使垫块与上压头平行,然后均匀连续加载直至破坏。试验过程中的载荷和位移由试验机自动记录。

图6 平压试验试样Fig.6 Press test sample

图7 平压试验装置Fig.7 Press test device

2.2 试验结果

钛合金蜂窝芯体在平压变形过程中经历了弹性变形、塑性变形和失稳3个阶段。在位移加载初期,蜂窝芯壁板在轴向载荷作用下发生弹性形变,此时蜂窝芯体没有明显的形状变化;随着位移增大,蜂窝芯体逐渐进入塑性屈曲变形阶段,蜂窝侧壁上开始出现皱折变形;在加载后期,蜂窝芯体的皱折变形更为明显,呈现出波浪形的压缩失稳变形,最终变形结果如图8所示。在平压后试样的双层壁连接处,可以发现一些焊点有不同程度的撕裂,表明焊点已经失效,这与有限元模拟中焊点的失效是一致的。平压试验与有限元模拟的载荷-位移曲线如图9所示,平压试验极限载荷Fmax=5443N。

图8 平压后试样Fig.8 Sample after pression

图9 平压试验与有限元模拟载荷—位移曲线Fig.9 Load—diaplacement curves of press test and finite element simulation

对比试验与有限元模拟所得到的平压极限载荷可以发现,本文所用建模方法得到的模拟结果与试验结果比较接近,模拟误差为6.5%,而常用两倍壁厚来定义双层壁连接的模型得到的模拟结果与试验结果相比误差较大,模拟误差为87.9%,由此验证了本文所建模型的可行性和准确性。由于对加载速度进行了适当的放大,有限元模拟中蜂窝芯平压极限载荷与试验结果相比提前达到了最大值。

3 焊点剪切和正拉失效强度对蜂窝芯平压力学性能的影响

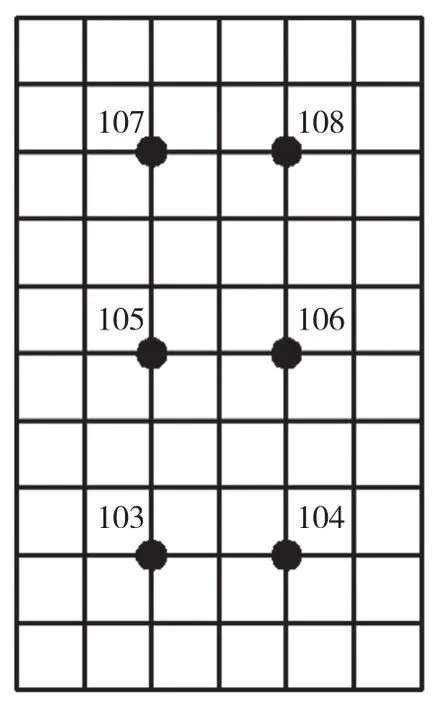

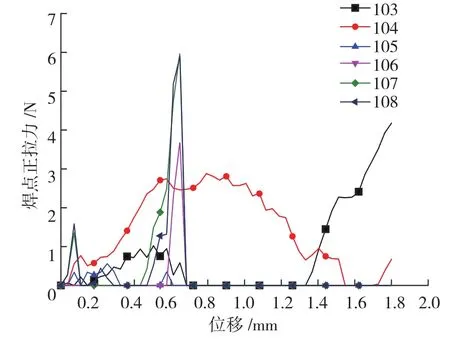

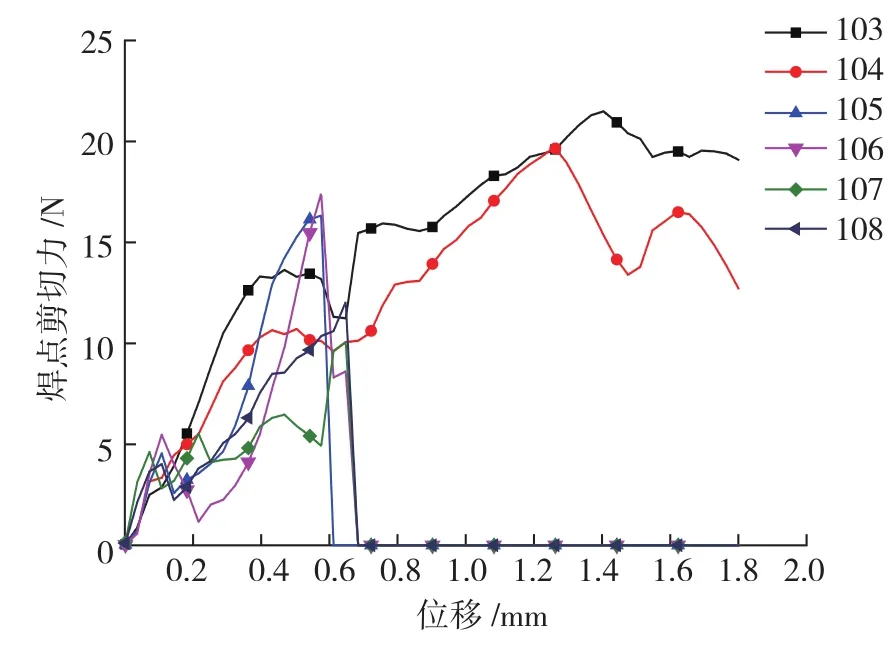

在上述点焊钛合金蜂窝芯平压有限元模拟中,对其中一双层壁上的6个焊点在平压过程中的正拉和剪切力进行分析,6个焊点的ID编号及分布情况如图10所示。在平压变形过程中焊点的正拉力和剪切力随位移的变化关系分别如图11和图12所示。

图10 焊点ID编号及分布情况Fig.10 ID number and distribution of the weld spot

图11 焊点正拉力随压头位移变化关系Fig.11 Relationship between tensile strength and displacement of the weld spot

图12 焊点剪切力随压头位移变化关系Fig.12 Relationship between shear strength and displacement of the weld spot

由图11和图12可以发现,在蜂窝芯的平压变形过程中,当位移达到0.6mm左右时,105~108号焊点的正拉和剪切力突然降为0,这表明焊点在此时发生了失效。103与104号焊点位于靠近下支座的位置,在平压过程中的位移较小,其剪切力虽然有增大的趋势,但其正拉力值相对较小,没有满足式(1)所示关系,因此没有发生失效。

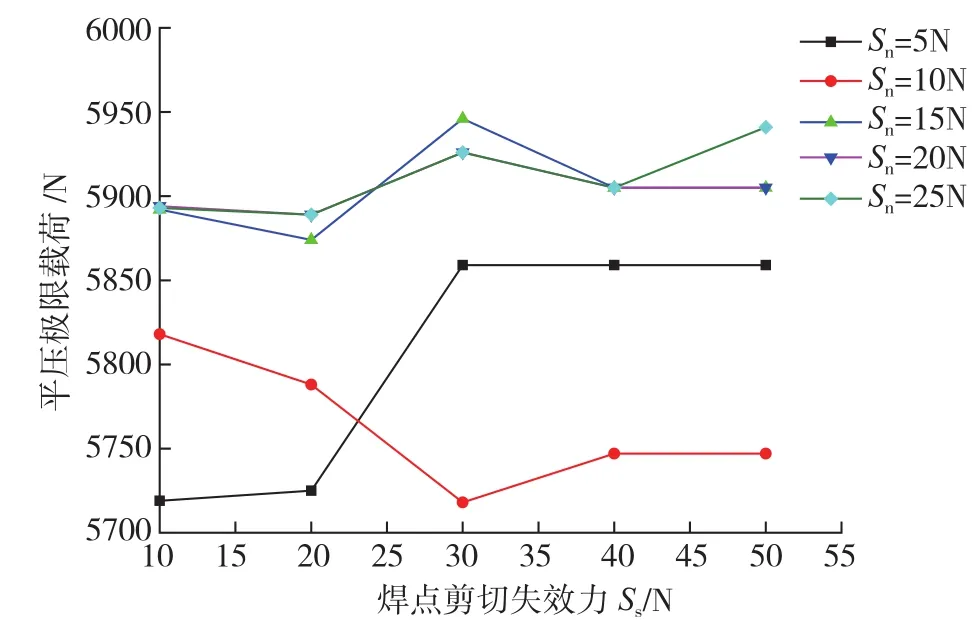

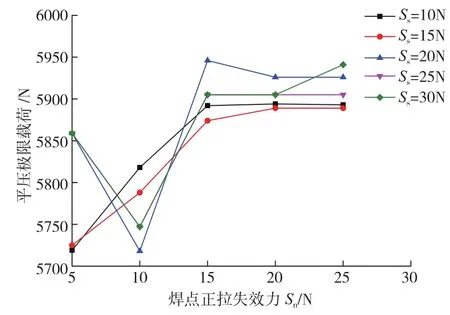

另外,本文对不同焊点正拉和剪切失效强度的蜂窝芯进行了平压试验的有限元模拟,得到各定义焊点失效强度下的平压极限载荷,分析了焊点剪切和正拉强度对蜂窝芯平压力学性能的影响。所采用的焊点正拉失效力分别为 5N、10N、15N、20N、25N,焊点剪切失效力分别为10N、20N、30N、40N、50N。模拟得到的平压极限载荷随焊点剪切失效力和正拉失效力的变化关系分别如图13和图14所示

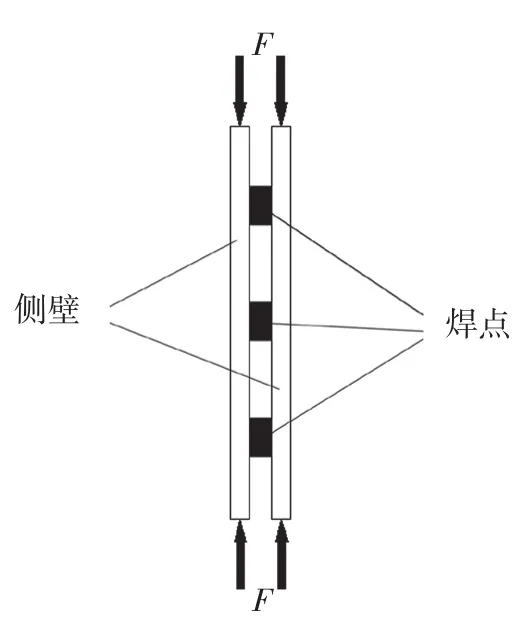

由图13和图14可以发现,随着焊点正拉和剪切失效力的增大,平压极限载荷在总体上有上升的趋势,且平压极限载荷受焊点正拉失效力变化的影响较大。点焊连接的双层蜂窝芯壁受压示意图如图15所示,蜂窝芯壁在受压时会产生失稳屈曲,但在发生失稳之前,焊点所连接的两个面在平压载荷的加载方向上并没有相对滑动的趋势,因此焊点的剪切力对双层壁失稳的影响较小。在焊点连接部位,由于焊点正拉力的约束作用,使得双层壁紧密连接在一起,因此焊点处侧壁的刚度要大于没有焊点的部位。随着压头位移增大,没有焊点约束处的侧壁处逐渐发生屈曲失稳。综上分析可知,在平压过程中,焊点的正拉失效力对蜂窝芯的平压极限载荷的影响较大。当焊点正拉和剪切失效力分别为25N和50N时,平压极限载荷达到最大值5941N。在不同的焊点失效强度下,达到平压极限载荷时的失效焊点位置和个数均不相同,且不同位置的失效焊点失效时的位移也不相同,因此所得到的蜂窝芯平压极限载荷随着焊点失效强度的不同而不同。

图13 平压极限载荷随焊点剪切失效力变化关系Fig.13 Relationship between load pressure and shear failure strength of the welding spot

图14 平压极限载荷随焊点正拉失效力变化关系Fig.14 Relationship between load pressure and tensile failure strength of welding spot

图15 双层壁受压示意图Fig.15 Pression diagram of double-thickness plain

4 结论

(1)利用LS-DYNA中EDWELD命令可以建立双层壁间点焊连接的蜂窝芯有限元模型,且该模型具有较高的准静态平压模拟精度,与蜂窝芯平压试验结果相比,其模拟误差为6.5%。

(2)利用LS-DYNA进行准静态平压模拟加载时,可以通过将加载速度适当放大的方法来降低计算时间,为保证计算准确性,速度放大后计算得出的动能与内能之比在低于2%,本文在加载速度0.02m/s的条件下,得到与试验吻合较好的模拟结果。

(3)在蜂窝芯平压过程中,靠近上压头位置的焊点由于产生了相对较大的位移,与靠近下支座位置的焊点相比,更容易发生失效。

(4)蜂窝芯平压极限载荷随着焊点正拉和剪切失效力的增大有总体上升的趋势,且平压极限载荷受焊点正拉失效力的影响较为明显。

[1] 陈勇军,左孝青,史庆南,等,金属蜂窝的开发、发展及应用[J],材料导报,2003,17(12): 32.

CHEN Yongjun,ZUO Xiaoqing,SHI Qingnan.et al,Development and application of honeycombed metal[J],Materials Review,2003,17(12): 32.

[2] 赵树萍.钛合金在航空航天领域中的应用[J].钛工业进展,2002,6: 18-21.

ZHAO Shuping.The application of titanium alloy in aerospace field[J].Titanium Industry Progress,2002,6:18-21.

[3] GIBSON L J,ASHBY M F,Cellular solids: structure and properties[M],Cambridge: Cambridge University Press,1997.

[4] KOBAYASHI H,DAIMARUYA M,KOBAYASHI T,Dyanmic and static compression tests for paper honeycomb cores and absorbed energy [J],Jsme International Journal,1998,41(3):338-344.

[5] KYRIAKIDS S, Propagating instabilities of structures[J].Advantages in Applied Mechanics,1993,30(114): 67-189.

[6] 杨宇,金属蜂窝夹层结构的力学性能分析[D],哈尔滨:哈尔滨工业大学,2013.

YANG Yu.Research on mechanical properties of metal honeycomb sandwich plate[D],Harbin: Harbin Institute of Technology,2013.

[7] 彭明军,钎焊蜂窝铝板力学性能研究[D],昆明:昆明理工大学,2012.

PENG Mingjun,Research on mechanical properties of brazing honeycomb aluminium plate[D],Kunming: Kunming University of Science and Technology,2012.

[8] 石琳,镁合金蜂窝板和镁-铝合金蜂窝板的制备与性能研究[D],大连:大连交通大学,2010.

SHI Lin,Investigation on fabrication and property of magnesium and magnesium-aluminium honey-comb panels[D].Dalian: Dalian Jiaotong University,2010.

[9] 程小全,寇长河,郦正能,复合材料蜂窝夹芯板低速冲击后的压缩[J].北京航空航天大学学报,1998,24(5):551-554.

CHENG Xiaoquan,KOU Changhe,LI Zhengneng,Compression of composite honeycomb core sandwich panels after low velocity impact[J].Journal of Beijing University of Aeronautics and Astronautics,1998,24(5):551-554.

[10] 程小全,寇长河,郦正能,复合材料夹芯板低速冲击后弯曲及横向静压特性[J].复合材料学报,2000,17(2):114-118.

CHENG Xiaoquan,KOU Changhe,LI Zhengneng,Behavior of bending after low velocity impact and quasi-static transverse indentation of composite honeycomb core sandwich panels[J].Acta Materiae Compositae Sinica,2000,17(2):114-118.

[11] 彭建林,尹志宏,宋俊杰.基于ANSYS的蜂窝纸板静压特性研究[J],机械,2007,10: 31-33.

PENG Jianlin,YIN Zhihong,SONG Junjie.Research on static compression performance of honeycomb paperboard based on ANSYS[J].Machinery,2007,10: 31-33.

[12] 郝好山,ANSYS12.0 LS-DYNA 非线性有限元分析从入门到精通[M].北京:机械工业出版社,2010.

HAO Haoshan,ANSYS12.0 LS-DYNA nonlinear finite element analysis from entry to the master[M],Beijing: China Machine Press,2010.

[13] 全国焊接标准化技术委员会,GB/T2651-2008焊接接头拉伸试验方法[S],北京:中国标准出版社,2008.

The national welding standardization technical committee,Weld tensile test method GB/T2651-2008[S],Beijing: Standards Press of China,2008.

[14] 李萌,基于前纵梁压溃仿真的焊点失效模拟及布置研究[D],上海:上海大学,2014.

LI Meng.The Research of spot weld failure simulation and layout based on front rail crushing simulation[D],Shanghai: Shanghai University,2014.

[15] 王青春,范子杰.利用LS-DYNA计算结构准静态压溃的改进方法[J].力学与实践,2003,25(2):20-22.

WANG Qingchun,FAN Zijie,Improvement in analysis of quasi-static collapse with LS-DYNA[J].Mechanics in Engineering,2003,25(2): 20-22.

[16] 中国国家标准化管理委员会,GB/T1453-2005 夹层结构或芯子平压性能试验方法[S],北京:中国标准出版社,2005.

Standardization Administration of the People’s Republic of China.GB/T1453-2005 Test method for flatwise compression properties of sandwich constructions or cores[S].Beijing: Standards Press of China,2005.