GH4169叶片悬臂插磨表面完整性及参数优化研究*

马 爽,李 勋,崔 伟,苏 帅

(1.北京航空航天大学机械工程及自动化学院,北京 100191;2.中航工业北京航空精密机械研究所,北京 100076)

叶片是航空发动机中最为关键的零件之一,其绝大多数的失效形式为疲劳断裂,而叶片型面的表面完整性对单个叶片的疲劳寿命具有非常显著的影响,进而影响发动机的整体可靠性。美国学者的研究结果证明,在特定的条件下表面完整性可以使零件的疲劳寿命相差6倍以上[1]。GH4169材料是航空发动机涡轮叶片和高压压气机叶片最为常用的材料,其优良的高温性能导致GH4169材料的切削加工性能较差[2]。目前,GH4169材料叶片以数控铣削为主要加工方式,但是由于刀具磨损快、加工过程中易产生颤振从而影响叶片型面的加工精度和表面完整性的进一步提高。

超硬磨料砂轮的高速磨削加工已被证明有利于提高加工精度,并被国内外学者所重视[3]。孟凡军、李勋等[4-5]的研究表明利用悬臂装夹的方式对叶片进行精密磨削加工的工艺方法能够大幅度提高叶片磨削加工的形状精度,同时悬臂插磨方式的刀轨曲率相对于周磨方式大幅减小,降低了对机床动态性能的要求。但是国内外学者对于表面完整性的研究大多集中于周磨方式[6-8],在悬臂磨削工艺条件下,针对GH4169叶片材料的高速磨削加工表面完整性的研究涉及较少。

本文在叶片悬臂磨削加工工艺的基础上,利用电镀CBN超硬磨料砂轮对GH4169叶片材料的表面完整性进行了研究,充分考虑薄壁叶片加工精度,提出了GH4169材料的精磨参数优化原则和推荐参数,为GH4169发动机叶片的高精度、高可靠性制造提供前期的试验基础和可行的工艺途径。

1 试验方案及条件

发动机叶片对型面表面加工质量和几何精度都有很严格的要求。表面粗糙度的波谷处容易引起应力集中,产生疲劳裂纹;残余压应力有利于增强疲劳强度,延长疲劳寿命;表面硬度对疲劳寿命也有着显著影响[9-10]。悬臂插磨方式可以通过多层磨削加工不断修正由于加工过程中材料内部残余应力释放和表面残余应力作用而产生的无规律变形[4],但无法消除因磨削力引起的叶片弹性变形造成的形状误差[11],所以必须严格控制磨削力的大小,尽可能地消除磨削力对叶片变形的影响。因此本文将对表面硬度、表面粗糙度、残余应力和磨削力进行研究,综合考虑表面加工质量和叶片加工精度两方面因素,对叶片悬臂磨削的精磨参数进行优化。

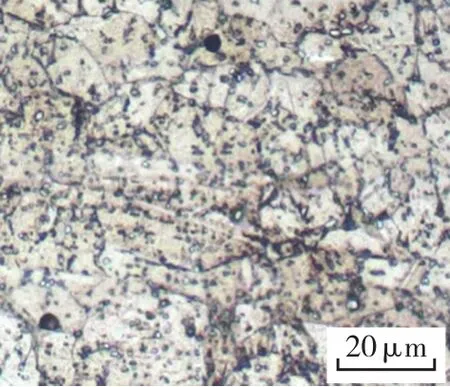

试验采用三轴立式磨床;砂轮采用φ16电镀200#CBN砂轮,轴向圆弧半径为1.5mm;磨削液采用Blaser高速磨削油;粗糙度测量仪采用表面轮廓仪;硬度测量仪采用HV-1000显微硬度计,试验力选用0.2N,保持载荷时间为10s;利用芬兰XStress3000对加工表面的残余应力进行测量。磨削力使用采用三向压电式测力仪进行测量;试验材料为GH4169,热处理制度为标准热处理制度:(950~980)℃±10℃,1h,油冷、空冷或水冷+720℃±5℃,8h,以50℃/h炉冷至620℃±5℃,8h,空冷。其金相组织经过腐蚀后不能观察到明显晶粒,并且有大量硬化相存在,如图1所示。试件尺寸为15.7mm×4.8mm×56mm,其中一半长度用于夹持;磨削方式为插磨,单向走刀,磨削参数如表1所示。

图1 试验所用GH4169金相照片Fig.1 Metallograph of GH4169

表1 磨削试验参数

2 试验结果及分析

2.1 精磨参数下表面残余应力特点分析

利用经过初期磨损的φ16电镀CBN砂轮对GH4169试件进行悬臂插磨,对残余应力进行测量。由于参数变化范围较小,并未发现残余应力随磨削参数变化

20μm的明显规律,但双方向均为残余压应力,且沿进给方向上的残余压应力大于砂轮线速度方向上的残余压应力。沿进给方向上的残余压应力在900~13000MPa之间,砂轮线速度方向上的残余压应力在650~850MPa之间。

磨削表面双向都是残余压应力是由于参与磨削的砂粒大多数为负前角,磨削过程同时也是对材料的碾压过程,因此会在所有方向上获得残余压应力;又因为经过固溶加时效处理的GH4169材料其弹性极限不低于1040MPa,拉伸极限不低于1280MPa[12],且精磨时磨削温度很低,热效应不显著,所采用的材料有很多增强相存在(图1),减缓了弹性回弹造成的残余压应力下降,因此进给方向残余压应力在900~13000MPa之间。同时砂粒的移动会将材料的晶粒沿线速度方向拉长,产生一定的残余拉应力,与碾压产生残余压应力相互叠加,导致线速度方向残余压应力低于进给方向残余压应力,如图2所示。

图2 各向残余应力关系示意图Fig.2 Schematic diagram of different directions residual stresses

2.2 精磨参数下表面硬度特点分析

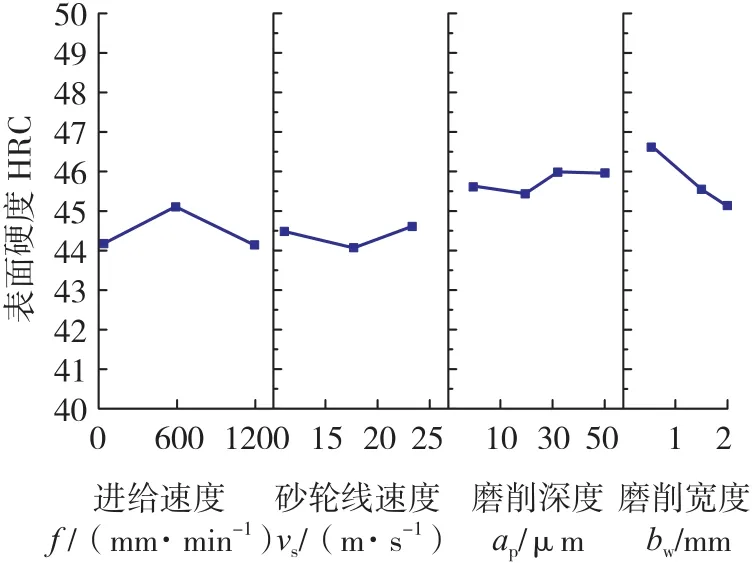

利用经过初期磨损的φ16电镀CBN砂轮对GH4169试件进行悬臂插磨,并对表面硬度进行测量,每组试验及测量均进行5~6次,表面硬度平均值随磨削参数变化情况如图3所示。

图3 表面硬度随磨削参数变化情况Fig.3 Influence of grinding parameters on surface hardness

对试验结果进行分析发现,同一参数下的磨削表面硬度值的波动值为2~4HRC,而进给速度、砂轮线速度、磨削深度3个因素对表面硬度平均值的影响范围在1HRC左右,因此认为在所选参数范围内表面硬度受磨削参数的影响很小。这是因为随着进给速度、砂轮线速度、磨削深度的上升,一方面材料的塑性变形增大,从而导致磨削表面显微硬度上升;另一方面,磨削表面温度也会增加,从而导致磨削表面的显微硬度下降,但是由于所选参数的变化范围较小,因此两者的影响程度的差别未能充分显示,所以两者的综合作用最终使加工表面的显微硬度变化较小。磨削宽度的影响程度较为明显,变化范围为1.5HRC,其表面硬度下降是由于磨削温度随磨削宽度的提升而增高,软化效应增加,但是砂粒每转切削深度不变,所以材料的塑性变形基本不变,因此硬度略微下降。

综上所述,对所采用的GH4169材料,在悬臂插磨方式下表面残余应力及表面硬度受磨削参数的影响不显著,不能对悬臂插磨的精磨参数优化形成有效约束。

2.3 基于表面粗糙度的参数优化

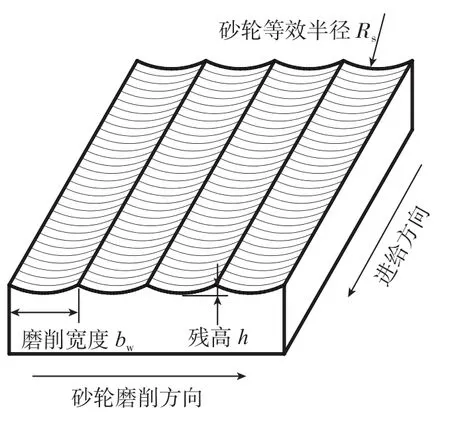

悬臂插磨方式下磨削表面微观形貌示意图如图4所示,沿砂轮线速度的方向上的粗糙度和残高可以根据理论公式由磨削宽度和砂轮的等效半径计算得出,进给方向上的粗糙度的影响因素较多,而且与砂轮的粒度、轮廓形状和尺寸都有较大的关系,其数值主要通过试验进行优化,因此下文仅对该方向上的粗糙度进行测量。

图4 插磨方式下工件表面形貌示意图Fig.4 Schematic diagram of workpiece surface machined by cantilever plunge grinding

同样利用经过初期磨损的φ16电镀CBN砂轮对GH4169试件进行悬臂插磨,通过对沿进给方向粗糙度随进给速度、砂轮线速度、磨削宽度和磨削深度的单因素试验结果进行分析,发现在所采用的精磨参数范围内粗糙度受磨削深度和磨削宽度的影响较小(如图5所示),而受砂轮进给速度影响最为显著。

图5 磨削深度和磨削宽度对粗糙度的影响Fig.5 Influence of grinding width and depth on roughness

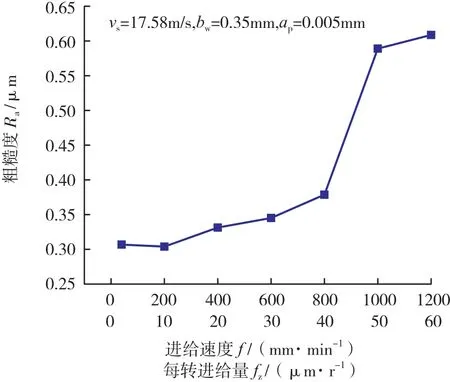

图6显示了进给速度和砂轮每转进给量对粗糙度影响规律,可以发现粗糙度随着砂轮每转进给量的下降而下降,在40~50μm/r时下降幅度明显,之后下降速度变缓,粗糙度最终稳定在Ra0.3μm左右。

图6 粗糙度随进给速度及每转进给量的变化情况Fig.6 Situation of roughness changes with feed speed and the feed of per revolution

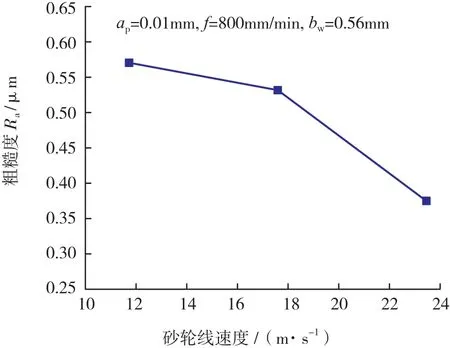

粗糙度随砂轮线速度的变化情况如图7所示,由于试验条件所限,砂轮线速度取在11.7~23.4m/s之间,但仍然能够看出粗糙度随砂轮转速的升高有很明显的下降,证明粗糙度随砂轮每转进给量的下降而减小。

图7 砂轮线速度对粗糙度的影响Fig.7 Situation of roughness changes with wheel speed

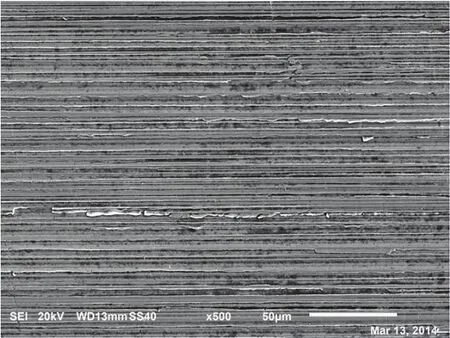

通过扫描电镜对进给速度为1000mm/min时的磨削工件表面形貌进行观察,试验结果如图8所示,可以看到插磨方式下的工件表面形貌和周磨方式有着明显的不同,工件表面实际上呈现的是垂直于进给方向的周期性纹路,相邻两条纹路间距等于砂轮的每转进给量,即47.6μm,所以砂轮上仅有少量砂粒参与了磨削过程。

图8 进给速度1000mm/min时GH4169放大500倍的表面形貌Fig.8 Surface topography magnified 500 times of GH4169 grinded at feed speed of 1000mm/min

通过扫描电镜对进给速度为40mm/min时的磨削工件表面形貌进行观察,试验结果如图9所示,可以发现工件表面比进给速度为1000mm/min时平整,观察不到周期性纹路,但在砂轮转速方向仍然存在大量细密刀纹。

图9 进给速度40m/min时GH4169放大500倍的表面形貌Fig.9 Surface topography magnified 500 times grinded at feed speed of 40 mm/min

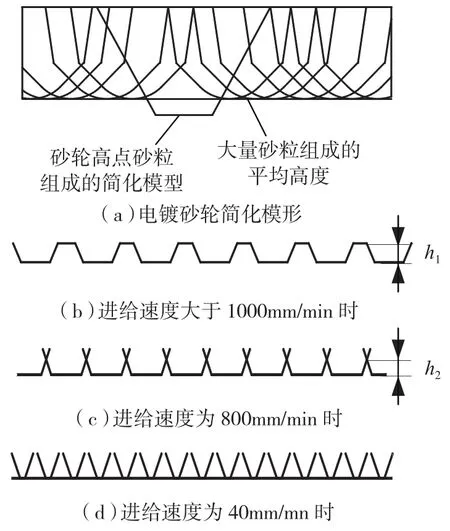

砂轮在安装后不可避免地存在径向跳动,砂粒径向高度也不可能完全相等,必定存在少量较为突出的砂粒,所以在砂轮旋转过程中砂轮高点和低点切入工件的深度有所不同,又由于砂轮进给方向和砂轮转速方向相互垂直,砂轮高点和低点的加工痕迹一般不会相互重叠,因此会在已加工表面上留下如图8所示的具有周期性纹路的磨削表面。为了更清楚地解释悬臂插磨方式下的粗糙度随每转进给量的变化规律,首先将砂轮高点处的若干砂粒沿圆周方向上的旋转投影简化成梯形,其周围是大量砂粒组成的平均高度,如图10(a)所示。

当进给速度很大时,工件表面的凹谷是由砂轮的高点出砂粒加工形成,工件表面的凸起是由组成等效高度的砂粒加工形成,如图10(b)所示;当进给速度降低以致梯形两侧的斜面相互重叠时,工件表面的凹谷仍然是由砂轮的高点加工而成,而工件表面的凸起是梯形两侧的斜面重叠而形成的,其波峰波谷差距h2<h1,并且随着进给速度的降低而减小,其示意图如图10(c)所示;当进给速度进一步降低,达到砂轮每转进给量小于高点处砂粒的顶端平面沿进方向的长度时,材料表面理论上就不会存在凸起,而完全是一个平面,如图10(d);此时粗糙度不会由于进给速度的降低而降低,理论上为零,但事实上粗糙度大约为Ra0.3μm,这是3个方面因素引起的。首先,虽然磨损会使砂粒顶端形成小平面,但无论是图10中的高点还是周围较矮的平均高度都是由多个砂粒组成,但整体情况不会是完全平整的,还是会存在细小的沟槽,因此加工出的平面不会完全平整;其次,磨削过程中会有一定的振动;最后,砂粒表面的材料粘附等因素也会引起粗糙度的存在。因此最终形成如图9所示整体平整,但仍然有细小纹路的表面。

图10 工件表面粗糙度形成的简化示意图Fig.10 Simplified schematic diagram of the roughness producing process

根据上述分析,综合考虑加工质量和加工效率,应当通过进给速度和砂轮转速相互配合将砂轮每转进给量取在曲线下端拐点处,即砂轮线速度为38μm/r。因为高速磨削被证实有利于磨削质量提升,而试验所用砂轮较小,砂轮线速度远低于高速磨削要求[13-14],结合生产实际,砂轮转速最终采用主轴稳定工作的上限速度32000r/min,此时砂轮线速度为26.8m/s,进给速度为1000mm/min,此时每转进给量为32μm/r;在该参数下经过10余次试验测得沿进给方向上的粗糙度平均值为Ra0.32μm,并且测得的粗糙度最大值在Ra0.5μm以下,平均线速度Rc在2μm以下,因此沿砂轮进给方向上的粗糙度小于平均线高度Ra0.5μm即可。取磨削宽度为0.35mm时,理论残高为1.9μm,理论粗糙度为Ra0.49μm,可满足要求。因此在本试验条件下推荐采用精磨参数为:vs=26.8m/s(n=32000r/min),f=1000mm/min,bw=0.35mm(或 残 高h=0.002mm)。

2.4 基于磨削力的磨削深度优化

悬臂插磨方式可以通过多层磨削加工能够不断修正,由于加工过程中材料内部残余应力释放和表面残余应力作用而产生的无规律变形[4-5],但无法消除因磨削力引起的叶片弹性变形造成的形状误差[11],因此必须对磨削力进行控制。本节通过试验证明磨削力随磨削深度的降低而逐渐下降,因此可以通过减小磨削深度达到控制弹性变形,提高叶片的型面精度的目的。

采用Kistler 9257B三向压电式测力仪对磨削力进行测量。试验过程中,为了更稳定的测量到磨削力,本次试验在推荐参数的基础上将磨削宽度扩大取为1mm,砂轮转速和进给速度也成比例降低,从而使磨削力适当增大,减小磨削过程中的各种干扰对磨削力测量精度的影响。试验结果如图11所示,其中Fx为转速方向上的抗力,Fy为磨削深度方向上的抗力,Fz为进给方向上的抗力。从图11中可以发现,在所选参数范围内磨削力随磨削深度呈线性增加,因此可以通过磨削深度对磨削力进行控制。

图11 磨削力随深度方向的变化情况Fig.11 Grinding forces changes with grinding depth

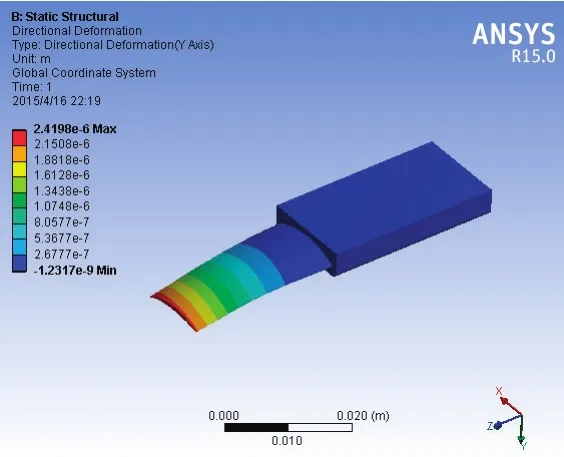

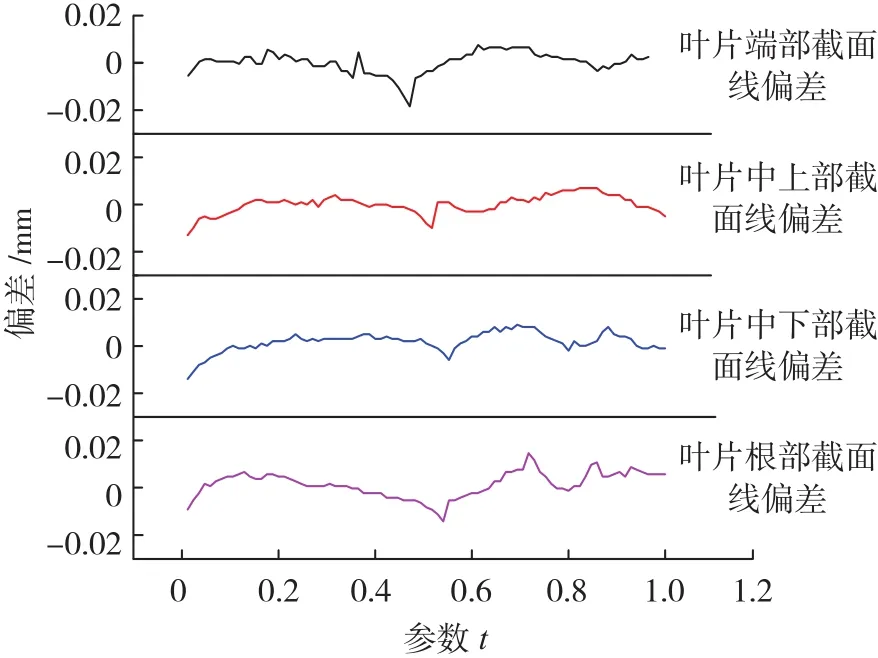

对于长20mm、宽15mm、最厚处0.8mm的高温合金叶片,当最后一层磨削深度取0.005mm时,根据图11所示结果进行估算[8],此时磨削力约为0.2N,根据有限元仿真结果(叶片端部施加0.2N力),其弹性变形可以控制在3μm以内(如图12所示)。并利用上述参数对实际叶片进行磨削加工,并通过接触式三坐标测量机进行测量,其上下截面线误差基本相同,如图13所示,因此可以忽略叶片因受到磨削力作用而产生的弹性变形对轮廓精度的影响,且叶片整体形貌精度在10μm以内,个别位置在10~20μm 之间。

图12 叶片变形的有限元仿真Fig.12 Finite element simulation of blade deformation

图13 叶片不同部位截面线偏差Fig.13 Cross-sectional errors at different positions of blade

综上所示,对上述叶片进行悬臂插磨工艺时推荐使用精磨参数为:磨削线速度vs=26.8m/s(n=32000r/min),进给速度f=1000mm/min,残高h=0.002mm,磨深ap=0.005mm。

2.5 叶片残余应力的测试及分析

对利用推荐参数所加工的叶背上5个不同点进行残余应力测量(如图14),最大压应力出现在1#点,进给方向残余压应力为1293MPa,线速度方向残余压应力为758MPa;最小压应力出现在5#点,进给方向残余压应力为1133MPa,线速度方向残余压应力为561MPa。说明在该参数下,即使受到机床稳定性、叶片曲率等其他因素影响导致磨削参数有所波动,但仍然可以维持加工表面为残余压应力状态。

图14 叶片残余应力测量点分布Fig.14 Distribution of residual stresses measurement points on blade

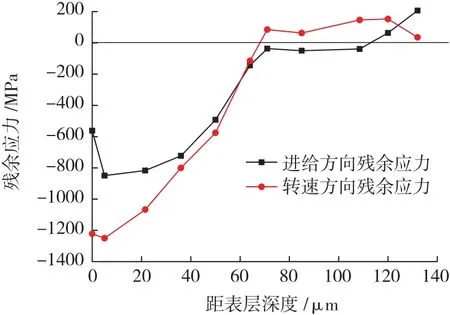

通过电解加工的方式对推荐精磨参数下形成的表面进行逐层去除,并测量距离精磨表面不同深度上的残余应力分布情况,测量结果如图15所示。

从图15中可以看出,加工表面以下并没有严重的拉应力层;表面应力层的深度约为70μm;在表面下5μm处有最大压应力;进给方向上的残余压应力高于转速方向上的残余压应力,而进给方向是试验所用叶片的主要受力方向。从定性的角度来看,压应力状态良好,有利于延长GH4169叶片的疲劳寿命[15]。

图15 残余应力沿深度方向上的分布情况Fig.15 Residual stress distribution on depth direction

3 结论

通过对GH4169在悬臂插磨方式下进行的一系列试验可以得到如下结论:

(1)基于对磨削温度、表面硬度、表面粗糙度和磨削力的研究,提出了GH4169材料悬臂插磨工艺的精磨参数优化方法,结合本文试验条件,针对小型GH4169叶片型面的精磨加工,推荐一组优化参数:vs=26.8m/s(n=32000r/min),f=1000mm/min,残高h=0.002mm,ap=0.005mm。

(2)在所推荐的磨削参数下,叶片型面偏差在0.02mm以下,磨削粗糙度可保持在Ra0.5μm以下;表面硬度约为HRC45;加工表面各处均为残余压应力,且表面下没有明显的拉应力层,应力层深度约为70μm,在表面下5μm处有最大压应力;进给方向上的残余压应力均高于转速方向上的残余压应力。

(3)提出了理论模型对粗糙对随进给速度变化规律进行了解释,并对残余应力特点及其形成原因进行了分析。

[1] GUO Y B,LI W,JAWAHIR I S,Surface integrity characterization and prediction in machining of hardened and difficult-to machine alloys: a state-of-art research review and analysis[J],Machining Science and Technology,2009,13(4): 437-470.

[2] XUE C,CHEN W Y,Adhering layer formation and its effect on the wear of coated carbide tools during turning of a nickel-based alloy [J].Wear,2011,270(11-12): 895-902.

[3] 张国华,超高速磨削温度的研究[D],长沙:湖南大学,2006.

ZHAN Guohua,Research on temperature of ultra-high speed grinding[D],Changsha: Hunan University,2006.

[4] MENG Fanjun,LI Xun,CHEN Zhitong,et al,Study on the cantilever grinding process of aero-engine blade[J],Journal of Polymer Science Part A Polymer Chemistry,2014,228(11): 1393-1400.

[5] 李勋,孟凡军,陈志同.一种利用三轴联动插补的叶片悬臂磨削加工方法:201310009069.6[P] ,2013-01-10.

LI Xun,MENG Fanjun,CHEN Zhitong,A kind of three axes linkage interpolation method for cantilever grinding blades:201310009069.6[P].2013-01-10.

[6] 黄新春,张定华,姚倡锋,等,镍基高温合金GH4169磨削参数对表面完整性影响[J],航空动力学报,2013(3): 621-628.

HUANG Xinchun,ZHANG Dinghua,YAO Changfeng,et al,Effects of grinding parameters on surface integrity of GH4169 nickel-based superalloy[J],Journal of Aerospace Power,2013(3):621-628.

[7] 周志雄,毛聪,周德旺,等,平面磨削温度及其对表面质量影响的实验研究[J],中国机械工程,2008(8): 980-984.

ZHOU Zhixiong,MAO Cong,ZHOU Dewang,et al,Experimental investigation of grinding temperature and its effects on surface quality in surface grinding [J],China Mechanical Engineering,2008(8): 980-984.

[8] 苏若斌,陈国定,王涛,GH4169高温合金平面磨削力研究[J].机械科学与技术,2012(5): 818-821.

SU Ruobin,CHEN Guoding,WANG Tao,Study on the surface grinding force of superalloy GH4169[J],Mechanical Science and Technology for Aerospace Engineering,2012(5): 818-821.

[9] 陈雷,吕泉,马艳玲,等,表面完整性对航空发动机零件疲劳寿命的影响分析[J],航空精密制造技术,2012(5): 47-50.

CHEN Lei,LÜ Quan,MA Yanling,et al,Analysis of effect of surface integrality on aero engine parts fatigue life failure[J],Aviation PrecisionManufacturing Technology,2012(5): 818-821.

[10] YAO C,WU D,JIN Q,et al,Influence of high-speed milling parameter on 3D surface topography and fatigue behavior of TB6 titanium alloy [J],Transactions of Nonferrous Metals Society of China,2013,23(3):650-660.

[11] 陈婵娟,叶片类弱刚性零件加工变形误差分析及补偿技术研究[D].北京:北京航空航天大学,2014.

CHEN Chanjuan,The research on deformation error analysis and compensation of weakly rigid leave parts[D],Beijing: Beijing University of Aeronautics and Astronautics,2014.

[12] 《中国航空材料手册》编辑委员会.中国航空材料手册[S].北京:中国标准出版社,2002.

China aviation materials manualeditor[S],China aviation materials manual,Beijing: Standards Press of China,2002.

[13] 田霖,傅玉灿,杨路,等.基于速度效应的高温合金高速超高速磨削成屑过程及磨削力研究[J].机械工程学报,2013,49(9):169-177.

TIAN Lin,FU Yucan,YANG Lu,et al,Investigations of the "speed effect" on critical thickness of chip formation and grinding force in high speed and ultra-high speed grinding of superalloy[J],Journal of Mechanical Engineering,2013,49(9):169-177.

[14] 钱源,徐九华,傅玉灿,等.CBN砂轮高速磨削镍基高温合金磨削力与比磨削能研究[J].金刚石与磨料磨具工程,2011,31(6):33-37.

QIAN Yuan,XU Jiuhua,FU Yucan,et al,Grinding force and specific grinding energy of nickel based superalloy during high speed grinding with CBN wheel[J],Diamond & Abrasives Engineering,2011,31(6):33-37.

[15] 杨茂奎,任敬心.加工表面完整性对GH4169高温合金疲劳寿命的影响[J].航空精密制造技术,1996,32(6):28-31.

YANG Maokui,REN Jingxin,The affect of surface integrity on fatigue life of GH4169 superalloy[J],Aviation Precision Manufacturing Technology,1996,32(6):28-31.