玻璃纤维增强铝合金层合板疲劳性能试验研究

滕 奎,李红萍

(上海飞机设计研究院标材部,上海 201210)

航空领域的许多结构及零部件都承受着循环疲劳载荷作用,而疲劳中载荷特征参量较多,像应力幅、平均应力等,各载荷特征参量对疲劳失效的影响比较复杂。目前各参量对疲劳失效的影响仍不明确,特别是在国内,尚未对纤维增强铝合金层合板疲劳特性做全面的了解和分析,没有建立起使用规范[1]。

关于应力幅值对疲劳失效的影响,当应力幅比不变时,与单轴情况相同,随着等效应力的增大,疲劳寿命降低;当等效应力不变时,随着应力幅比的增大,疲劳寿命的变化却仍不明确。文献[2]认为,不同的应力幅比值对结构多轴高周疲劳的失效是有影响的。随着玻璃纤维增强铝合金层合板在飞机上的广泛应用,对其疲劳特性的研究越来越重要[3-5],特别是随着国内航空业的发展,对玻璃纤维增强铝合金层合板疲劳特性的了解和掌握是非常必要的。

本文作者利用试验测试方法,对玻璃纤维增强铝合金层合板在不同应力比下疲劳裂纹萌生和疲劳裂纹扩展规律作了较为详尽的分析研究,给出了玻璃纤维增强铝合金层合板在疲劳载荷作用下的疲劳特性和规律。

1 玻璃纤维增强铝合金层合板疲劳裂纹扩展性能的测试分析

1.1 疲劳裂纹扩展试验测试过程

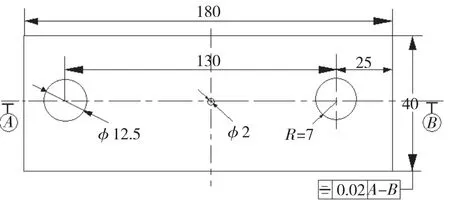

为了获得玻璃纤维增强铝合金层合板疲劳裂纹扩展性能,按照相关试验标准(E647-2008 疲劳裂纹扩展率测量的标准测试方法)的要求,利用高频疲劳试验机(型号:PLG-100C)对玻璃纤维增强铝合金层合板疲劳裂纹扩展性能进行了测试。首先严格按照相关试验标准(试件尺寸及试件细部如图1和图2所示)对不同应力比下铝合金单板疲劳裂纹扩展和纤维增强铝合金叠层板疲劳裂纹扩展性能做相应的试验测试分析;对测试结果做相应的比较分析,获得各自疲劳特性的优缺点。

图1 疲劳裂纹扩展试验矩形截面试件加工尺寸图Fig.1 Specimen dimension of fatigue crack growth rate test

图2 玻璃纤维增强铝合金层板裂纹扩展试验件细节图Fig.2 Specimen of glass fiber metal laminates

1.2 疲劳裂纹扩展测试结果及分析

在不同应力比(r=-1、0.1、0.5)下,根据裂纹长度和循环次数,计算得到的应力场强度因子ΔK和疲劳裂纹扩展速率da/dN,以ΔK为横坐标,da/dN为纵坐标的双对数坐标下的试验测试数据分布图,如图3~6所示,给出了铝合金单板和玻璃纤维增强铝合金层合板疲劳裂纹扩展速率变化图。图中曲线为回归分析的拟合曲线,根据Paris公式,da/dN=C(ΔK)m,按幂函数拟合,则材料函数C、m可直接由拟合函数确定;r2为相关系数,r2越接近1,表明数据相关度越高。利用不同应力比下玻璃纤维增强叠合层板试件和LY12铝合金单板试件的疲劳裂纹扩展速率拟合函数如图4和图6所示。绘制的基于ΔK的疲劳裂纹扩展速率曲线,在双对数坐标下,函数形式为lg(da/dN)=C+mlg(ΔK)。为便于比较,图6的拟合曲线采用的是试件前后面拟合数值的算数平均值绘制的,试验记录的前后面裂纹扩展数据的曲线拟合的相关度较低,所以只适合定性分析。

根据铝合金单板在不同应力比下疲劳裂纹扩展测试结果,可以得到如下结论:

(1)根据相关系数可知,疲劳裂纹扩展测试结果的离散度不大,试件材料的均匀性、试验过程和测量过程的一致性都较好,拟合函数的相关度较高,可作为对照性数据。

(2)由图3(a)和图3(b)可知,当da/dN较小时(小于10-5),试验数据的离散性较大,在图3(c)中,由于应力幅值较小,试验时施加的平均应力较大,因此试验数据较为稳定。

图3 不同应力比下的玻璃纤维增强铝合金单板疲劳裂纹扩展速率随应力强度因子ΔK变化Fig.3 da/dN-ΔK of glass fiber aluminum sheet in different stress ratio

(3)图4为利用不同应力比下LY12铝合金单板试件的疲劳裂纹扩展速率拟合函数绘制的基于ΔK的疲劳裂纹扩展速率曲线。在双对数坐标下,函数形式为lg(da/dN)=C+mlg(ΔK)。由图4可知,在稳定扩展阶段(10-7~10-3)内,当应力场强度因子较大时,压载荷对疲劳裂纹扩展有促进作用。

图4 玻璃纤维增强铝合金单板在不同应力比下的疲劳裂纹扩展速率拟合曲线Fig.4 da/dN-ΔK of glass fiber aluminum sheet in different stress ratio

根据玻璃纤维增强叠合层合板在不同应力比下疲劳裂纹扩展速率测试结果,可以得到如下结论:

(1)图5中的前面、后面是指试件试验时指定的前后面,因叠合层板的前后面裂纹扩展有一定差别,所以在试验测试时单独记录了前后两面各自的裂纹扩展数据。

图5 不同应力比下玻璃纤维叠合层板疲劳裂纹扩展速率与应力强度因子ΔK变化Fig.5 da/dN-ΔK of glass fiber metal laminates in different stress ratio

(2)由于数据的离散度较大,拟合公式的相关系数低,因此拟合曲线只能进行定性分析比较,不能进行定量的寿命预报。

(3)图6为利用不同应力比下玻璃纤维增强叠合层板试件的疲劳裂纹扩展速率拟合函数绘制的基于ΔK的疲劳裂纹扩展速率曲线变化图,在双对数坐标下,函数形式为lg(da/dN)=C+mlg(ΔK)。为便于比较,图6中的拟合曲线采用的是试件前面拟合数值的算数平均值绘制的。由图6可知,da/dN随应力幅值的增加而加大的趋势及压载荷对疲劳裂纹扩展有促进作用体现不明显,具体是因为材料自身属性如此还是制备工艺不完善造成的,需进一步研究。

图6 玻璃纤维增强叠合层板在不同应力比下的疲劳裂纹扩展速率拟合曲线Fig.6 da/dN-ΔK of glass fiber metal laminates in different stress ratio

2 玻璃纤维增强铝合金层合板疲劳裂纹萌生性能的测试分析

2.1 试验过程

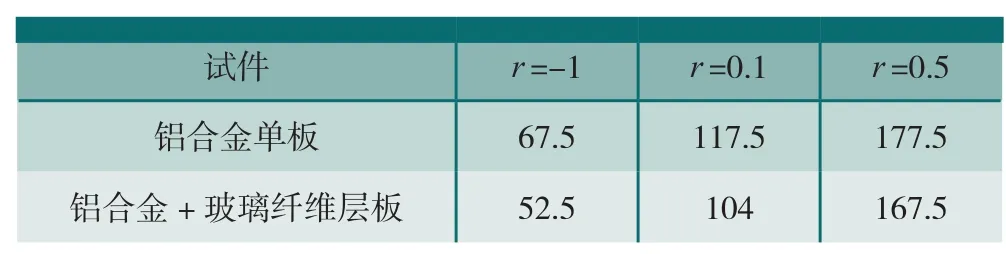

为了获得玻璃纤维增强铝合金层合板疲劳裂纹萌生特性,按照相关试验标准的要求分别对铝合金单板和玻璃纤维增强铝合金层合板疲劳裂纹萌生特性进行了试验测试(裂纹萌生试件形式如图7所示),测试结果如图8~9所示。并与铝合金单板的性能进行比较分析。在应力水平由高到低的试验中,假定第7根试样在应力σ7作用下,未达到预定循环周次数就发生了破坏,而依次取的第8根试样在σ8作用下通过,而且两个应力差(σ7-σ8)不超过σ8的5%,则σ7和σ8的算数平均值就是疲劳极限或条件疲劳极限。σr=(σ7+σ8)/2。各类试件在不同应力比下的疲劳极限结果如表1所示。

2.2 结果及分析

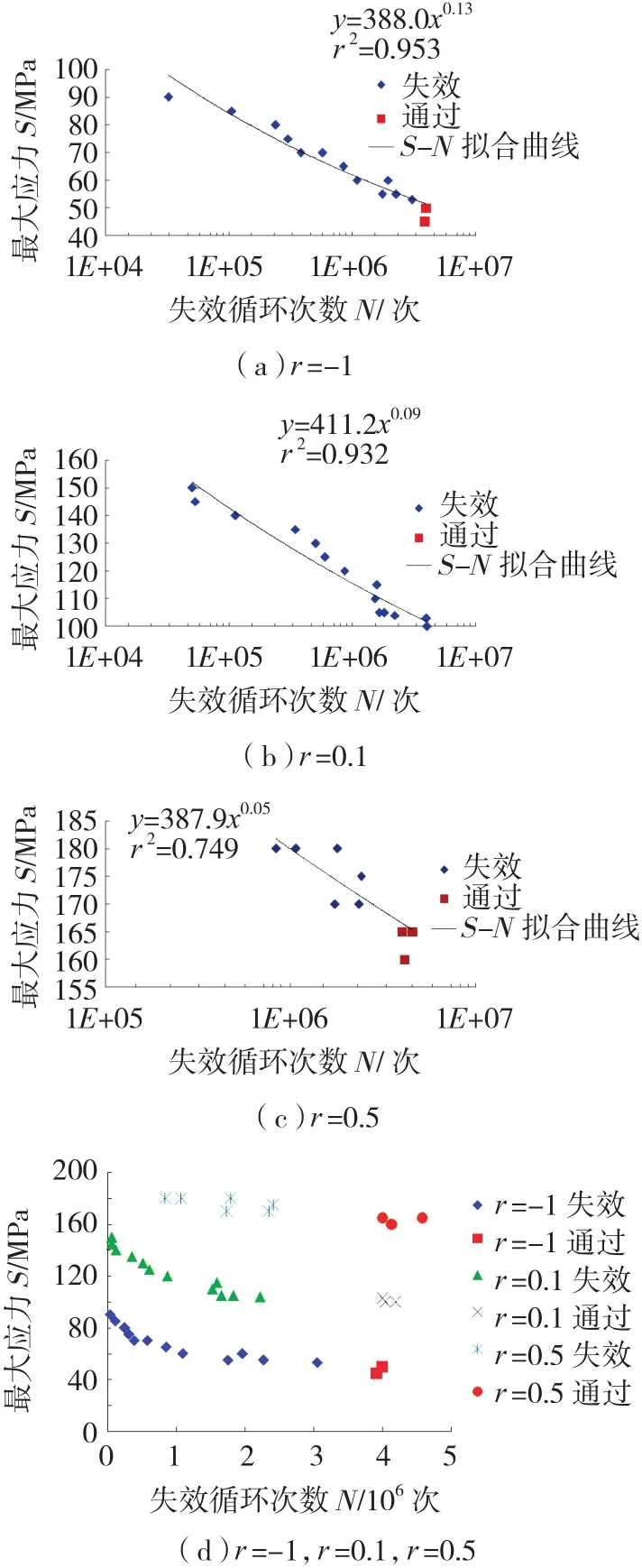

根据铝合金单板在不同应力比下疲劳裂纹萌生测试结果可知:

(1)图8(a)~(c)给出了铝合金单板在不同应力比(r=-1、0.1、0.5)下S-N拟合曲线,图中曲线为回归分析的幂函数拟合曲线,r2为相关系数,由图中结果可知,试验数据的离散度不大。

(2)由图8(d)可知,材料的疲劳极限随疲劳载荷谱幅值的减小而增大,这与实际情况相符合。

根据玻璃纤维增强铝合金层合板在不同应力比下疲劳裂纹萌生测试结果,可以得到如下结论:

(1)图9(a)~(c)给出了玻璃纤维增强铝合金层合板在不同应力比(r=-1、0.1、0.5)下的S-N拟合曲线,图中曲线为回归分析的幂函数拟合曲线,为相关系数,由图中结果可知,试验数据的离散度不大。

图7 抗疲劳裂纹萌生(S-N曲线)试样Fig.7 Specimen dimension of S-N test

图8 不同应力比下铝合金单板S-N拟合曲线Fig.8 S-N curve of aluminum sheet in different stress ratio

(2)由图9(d)可知,材料的疲劳极限随疲劳载荷谱的幅值的减小而增大。

图9 不同应力比下玻璃纤维增强铝合金层板S-N拟合曲线Fig.9 S-N curve of glass fiber metal laminates in different stress ratio

表1 不同应力比下不同试件的疲劳极限试验结果(MPa)

3 结论

由疲劳裂纹扩展试验数据的定性分析可知,纤维增强材料制成的叠合层板相对铝合金基板,叠合层板的裂纹萌生寿命及疲劳极限要比铝合金单板试件的低,这主要因为在层板中,铝合金薄板的刚度比纤维预浸料要大得多,因此,承担的试验载荷要比名义载荷大;但层板的裂纹扩展速率低于铝合金单板,即裂纹扩展寿命长,且疲劳裂纹扩展速率随应力幅的增加而加大,同时,压载荷的存在对疲劳裂纹扩展有促进作用。此外,由于层板制备过程中可能出现的脱层等缺陷和残余热应力的影响,裂纹扩展速率的试验数据的离散性较大,因此,层板的制备工艺对性能影响较大。

[1] 程晓琳,李文晓,薛元德.单向玻璃纤维-铝合金层板的几种力学性能研究[J].纤维复合材料,2007,3(19):18-20.

CHENG Xiaolin,LI Wenxiao,XUE Yuande,Research on mechanical properties of unidirectional glass fiber-aluminum alloy laminates[J],Fiber Composites,2007,3(19):18-20.

[2] MCDIARMID D L.Fatigue under out of phase bengding and torsion[J],Fatigue and Fracture of Engineering Materials & Structures,1987,10(6): 457-475.

[3] HOMAN J J,Fatigue initiation in fiber metal laminates[J].International Journal of Fatigue,2005,28(4),1-9.

[4] SEO H,HAHN H T,YANG J M,Impact damage tolerance and fatigue durability of GLARE laminates[J],Journal of Engineering Materials and Technology,2008,130(4):1648-1652.

[5] BAGNOLI F,BERNABEI M,FIGUEROA-GORDON D,et al,The response of aluminium/GLARE hybrid materials to impact and to in-plane fatigue[J],Materials Science and Engineering A,2009,523(1-2):118-124.