散粒货物对敞车端墙的侧压力试验研究

田葆栓, 魏鸿亮

(1. 中车青岛四方车辆研究所有限公司 技术中心,山东 青岛 266031;2. 中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 161002)

散粒货物的静、动侧压力一般是指敞车端墙和侧墙承受的散体货物(相对敞车处于静态和动态2种状态)侧压力。俄罗斯、日本及北美铁路曾对散粒货物侧压力进行了相关研究[1-2]。我国大秦重载运输线C80B型专用运煤敞车在运用曾出现过端墙裂纹现象,可见散粒货物侧压力对端墙结构具有重要影响。我国现行的散粒货物对敞车侧压力标准尚不完善,特别是和实际试验状况不相符合[3]。研究散粒货物侧压力实际作用值和分布规律,对大轴重货车设计、标准修订和运用安全的可靠性,具有现实意义。

土压力研究始于18世纪末,散粒体的侧压力也逐步开展。极限状态的土压力理论分为库伦和朗肯理论。实际应用和试验表明,土压力理论没有反映冲击或振动加速度对挡墙侧压力的影响,用土压力理论计算的静侧压力远小于实际动侧压力。许多国家在设计铁路货车端、侧墙时侧压力均进行了各种补充和修订,但基本都是在库伦理论基础上修正得出的经验计算法,不一而足。为判别经验计算法的实用性,最好的方法是通过大量试验实测数据,结合理论分析解决实际问题。

早在1978年,原铁道部四方车辆研究所(以下简称四方所)与标准计量研究所、原长沙铁道学院等单位共同进行了敞车冲击试验研究。在验证强度设计与鉴定规范[4]的同时,初步测试了煤对敞车端墙动侧压力。1980年,针对载重75 t敞车4种结构方案进行了5种工况车辆单端冲击试验,测量了不同冲击速度下的车钩冲击力、车体冲击加速度、缓冲器行程,同时,探讨性测量了冲击状态下散粒货物对敞车端墙和侧墙动侧压力。以后虽有理论探讨,但一直没有进一步试验研究,其设计试验标准也没有随中国铁路货车的运用环境变化而修订。2007年,C80B型载重80 t专用运煤敞车在大秦线出现端柱连接板与牵引梁连接焊缝及连接板母材裂纹。2008年,铁道部组织科研立项“大秦线重载列车安全技术研究-散粒货物对敞车端墙侧压力研究”,2008年~2013年间,四方所会同齐齐哈尔轨道装备公司等单位,参照文献[4-5],结合我国1978年和1980年敞车冲击试验经验,编制试验大纲,明确试验工况和试验方法[6]。通过静态和动态试验,测试散粒货物对敞车端墙的静、动侧压力,研究作用力值、分布规律及作用机理,提出了端墙动侧压力的计算公式。该成果具有自主知识产权,能有效指导设计,改进优化货车端墙结构,提高大秦线运煤敞车的运用可靠性[7]。

1 试验研究内容和方法

1.1 试验工况

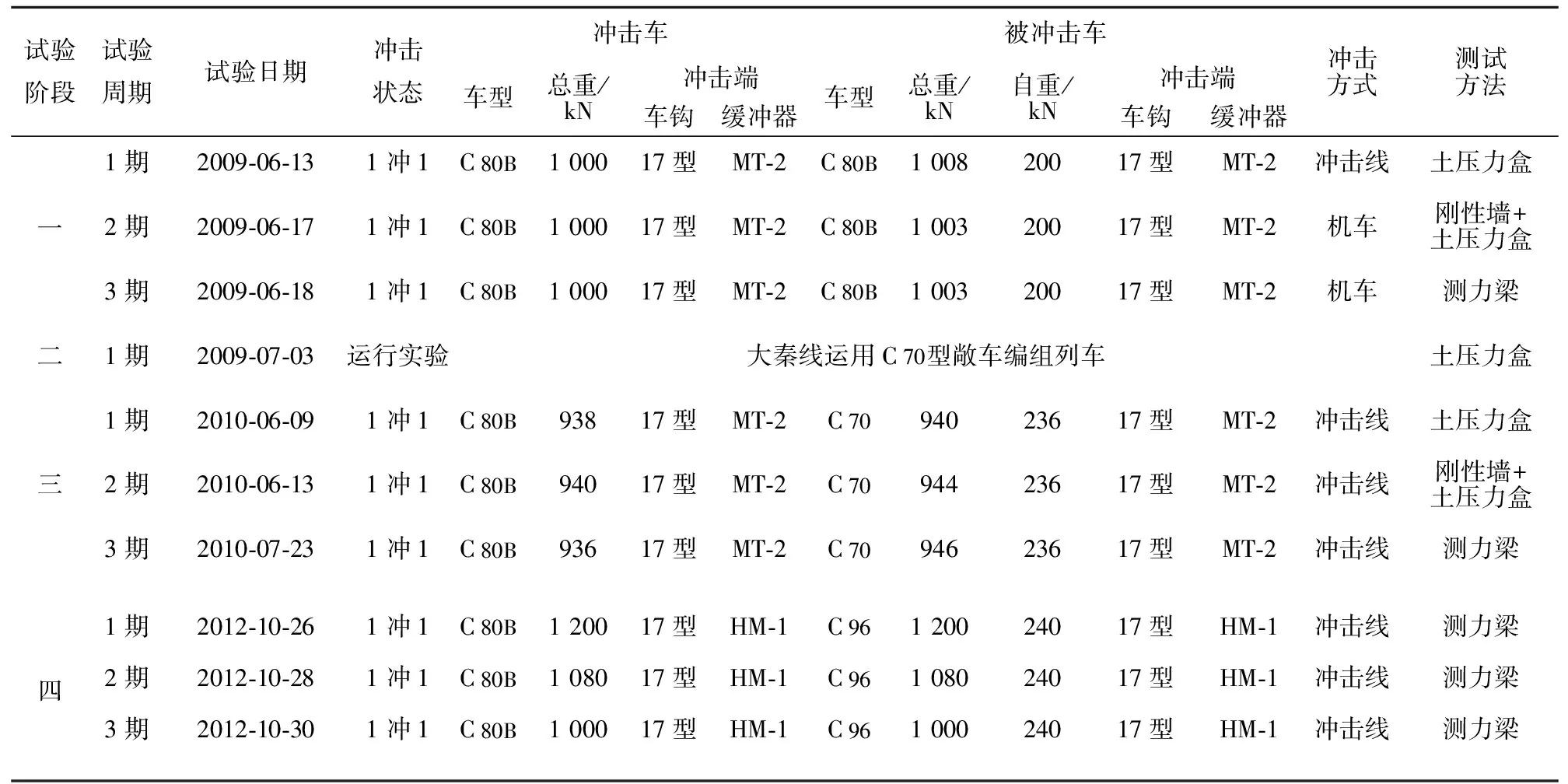

鉴于动态侧压力研究的复杂性,为研究其分布规律,分4个阶段(共10期)进行试验。对3种轴重、3种车型共设置9种冲击试验方案和1种运行试验。进行了300余钩次冲击,取得了大量的试验测试数据。敞车侧压力试验工况见表1[8]。

表1 敞车侧压力试验工况汇总表

(1) 静态试验。静态装载时测试敞车端墙静侧压力和静应力,见图1。

(2) 动态冲击试验。动态冲击试验在齐齐哈尔轨道装备公司冲击试验线和专用铁路线上进行,采用1辆车冲击另1辆车的单端冲击。用牵引小车和升降装置提升冲击车到一定高度后溜放,对被试车进行冲击。在被试车后数米,停放5辆阻挡车,阻挡车施行手制动并垫有铁鞋。测试冲击车的冲击速度,被试车的车钩冲击力、缓冲器行程、中梁纵向加速度、端墙纵向和垂向加速度。冲击速度用钢轨贴片法测试;车钩力用应变法标定测力车钩测试;纵向加速度测点布置在被试车中梁中央下盖板上和冲击端端墙上重车体重心高度处(中部横带附近)。试验现场状况见图2~图4。

在第一、三、四阶段的每1期试验中,根据冲击速度分2个过程:①冲击速度3~10 km/h。根据文献[1]和文献[9],从3 km/h开始,每次递增1~2 km/h,每速度级进行3次冲击,直到车钩力达到2 800 kN或速度达到10 km/h为止,以先达到者为准。②冲击速度10 km/h开始。每次递增1~2 km/h,参照文献[2],尽可能使车钩力达到5 562 kN或速度达到22.52 km/h为止。

第四阶段试验采用同一车型,根据装煤重量调整轴重,进行冲击试验。第1期装载冲击车和被试车总重均为1 200 kN(此时轴重30 t),对被试车进行冲击试验;完成后,进入第2期,将冲击车和被试车分别卸载至总重1 080 kN(此时轴重27 t),进行冲击试验;进入第3期,将冲击车和被试车分别卸载至总重1 000 kN(此时轴重25 t),进行冲击试验。

1.2 试验内容

1.2.1 散粒货物物理特性测试

根据文献[1]的设计要求,水洗煤容重γ=11 kN/m3,自然坡角θ=25°。在各工况试验中测试煤的物理特性,见表2。煤在自然状态时的容重和冲击振实状态容重相差较大。在振动过程中,煤的容重由小变大,货物装载高度也谁知减少。振实效应将导致动侧压力测试数据的离散性。

表2 煤的物理特性

1.2.2 传感器静标定和静态测试

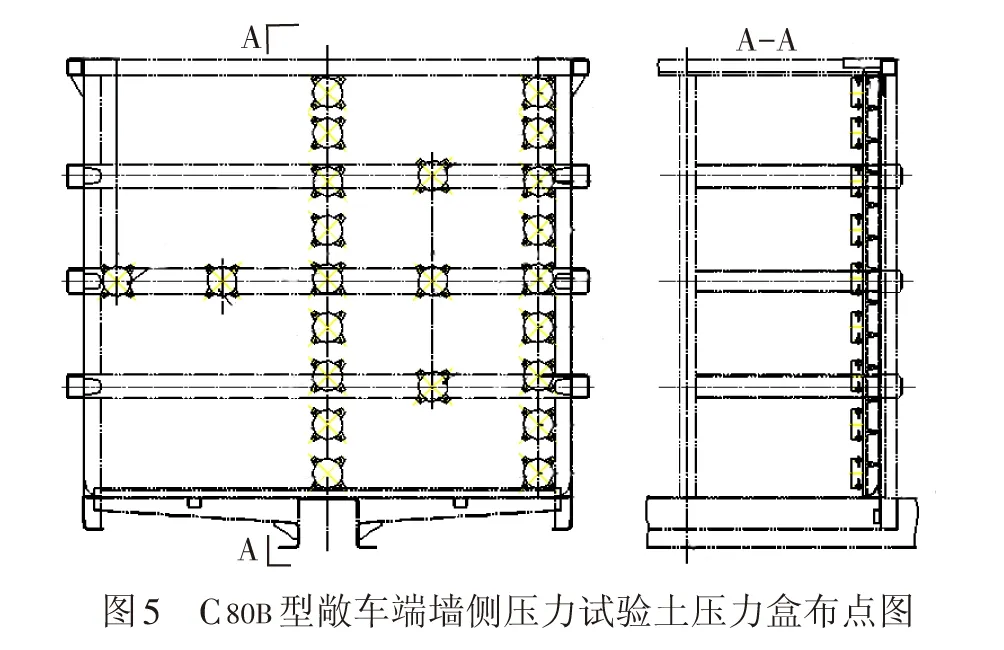

在端墙上安装DY型电阻应变压轴式土压力盒进行静态测试,见图5。DY型土压力盒是专用于测试散粒货物压强的压力传感器。在试验前对土压力盒进行静标定,并于出厂时的标定值比对。

测力端墙制作和静力标定。测力梁设计用标准槽钢。用与多根测力梁点焊组成测力端墙。每根测力梁中间开孔便于贴应变片,工作应变片沿着梁的长度方向贴在梁的中央断面,温度补偿片垂直于工作片。测力梁标定时,采用两支点载荷,利于保证纯弯曲,可以采用两块钢板或槽钢。钢板或槽钢上放置枕木。标定时采用等弯矩原理。标定时测力梁是简支的。将均布载荷q用2个集中载荷P1代替对梁的作用。载荷P1加在测点所在处的中央断面左右各100 mm处,并按测点处与由q产生的等弯距确定P1。标定侧压力侧压力与应变的函数关系式为Q=q×L=f(ε),L为支点间梁的长度。

1.2.3 动态测试

(1) 刚性墙测试

刚性足够大的刚性墙测试主要是为了考察端墙刚度对动侧压力的影响。

(2) 用测力梁测试端墙侧压力

设计制作由测力梁组成的测力墙主要是为了与土压力盒测试比较。假设散粒货物对端墙的动侧压力沿水平方向均布,沿垂直方向的分布与高度有关。测力端墙由多根横向紧密排列的测力梁(槽钢+钢板)组成。两端用角钢成简支支承在角柱上。动侧压力Q与应变的关系为Q=f(ε)。

(3) 用土压力盒测试端墙侧压力

采用土压力盒测试端墙侧压力。在被试敞车装煤前,在端墙上安装土压力盒,见图5。

2 试验数据整理

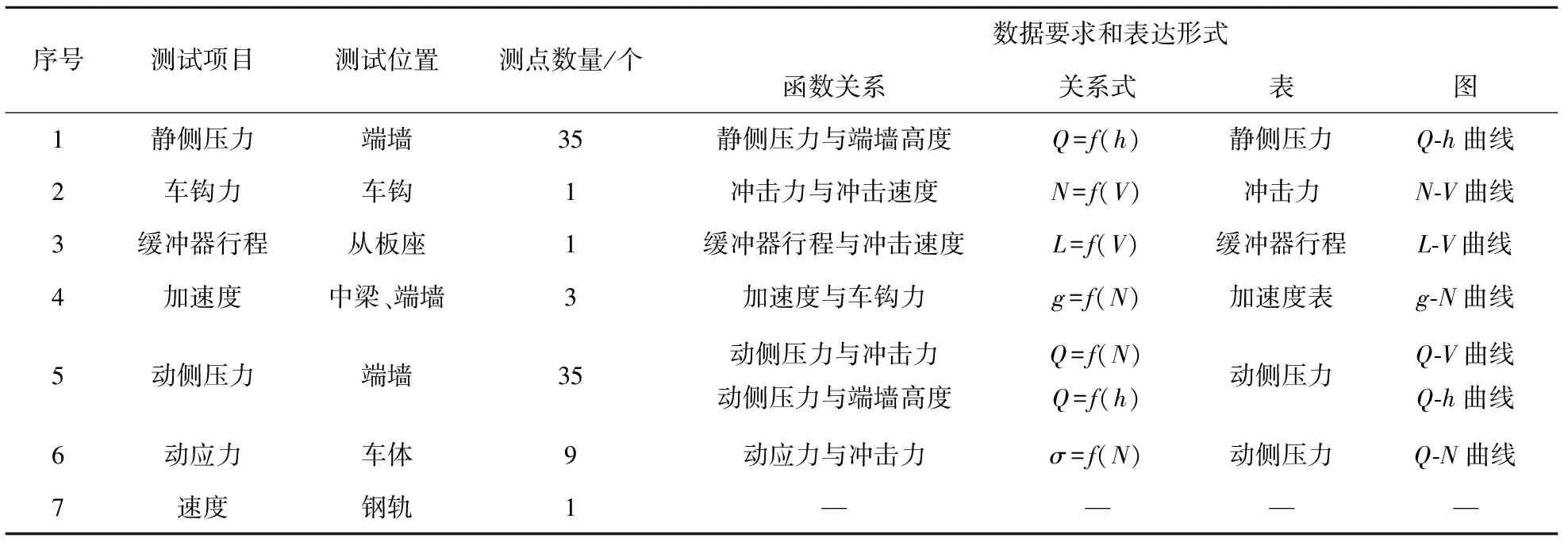

冲击试验(包括静校正)数据处理工作量大。静力校正项目见表3,根据试验测试内容,整理因变量和自变量之间的函数关系见表4。

2.1 静力校正

表3 静力校正

2.2 试验数据整理

根据每种试验工况、不同冲击速度下大量数据的分析与归纳认为:由于影响冲击试验测试数据的综合因素较复杂,因变量和自变量之间不可能具有明显的函数关系,只能是一种相关关系,最好通过数理统计学的方法进行数据分析、对比与判断。试验测试数据多数具有线性相关关系,采用Execl对数据按统计回归处理,得出拟合方程式。按照我国铁道车辆冲击试验数据处理方法,以冲击速度为自变量,总结了车钩力、加速度及缓冲器行程与冲击速度的关系。

表4 试验测试内容

本次冲击试验研究是建立在弹性体偏心碰撞的认识上。导致动侧压力产生的直接因素是水平和垂向加速度,鉴于冲击过程中水平冲击和回转加速度是同时产生的,两者都与车钩力有关,分析时采用车钩冲击力作为自变量。用回归分析法统计在每个车钩力下,动侧压力与车钩冲击力、端墙侧压力与端墙高度、端墙纵向加速度与车钩力的关系。

测试滤波截止频率:冲击速度、车钩力、应力、位移100 Hz;加速度40 Hz。

3 试验结果与分析

散粒货物作用于端墙的侧压力分为3部分,即静载、动载和剩余侧压力(动载侧压力造成的静载侧压力增值)。

3.1 静载侧压力

土压力盒测试结果见图6(a)。敞车端墙中部的侧压力曲线更接近库伦土压力,角柱部位受边界影响较大。端墙近角柱部位侧压强大于中部,呈顶部为零至底部最大的三角形分布。合成作用于端墙总静载侧压力为49.8 kN。

测力梁测试结果见图6(b)。静载侧压力呈三角形分布,端墙总静载侧压力值为45.9 kN。受地板边界的影响,最底部的侧压强结果与库伦公式相差较大。测力梁测试结果与库伦土压力公式基本相同。

3.2 动载侧压力

3.2.1 C80B型敞车第1期端墙动载侧压力

第1期测试结果见表5,本期采用土压力盒测试方法。

表5 C80B型敞车第1期测试结果

C80B型敞车冲击试验相关测试参数相关关系见图7~图9。

由表5可以看出见,在8 km/h冲击速度范围内, 车钩冲击力与冲击速度呈现明显的线性关系,当速度大于8 km/h时,中梁加速度和端墙纵向加速度快速增大; 10 km/h时,车钩力为2 804 kN,缓冲器已压死,端墙纵向加速度为3.6g,总动载侧压力为626 kN。

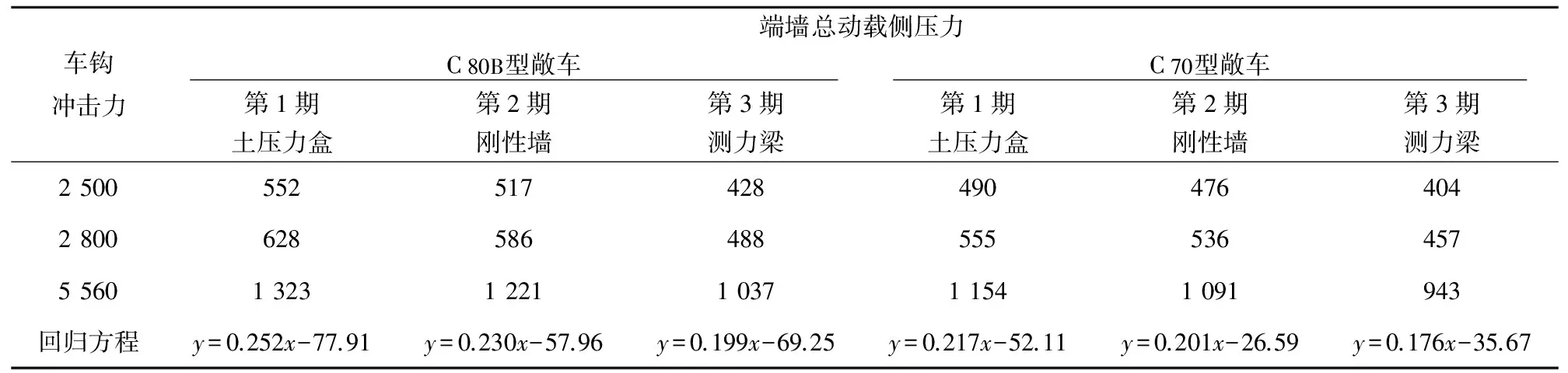

对数据进行统计回归处理,得到拟合值如下:当车钩力2 500 kN时,端墙总动载侧压力为552 kN;当车钩力2 800 kN时,总动载侧压力为628 kN;当车钩力5 560 kN时,动侧压力为1 323 kN。

由图9可见,随着冲击速度的提高,端墙总动载侧压力不断增大,端墙近角柱部位动侧压强略大于端墙中部,其分布规律还受到近货物表面和近地板区域的影响,但这种影响随着速度的增加而减小。冲击速度大于8 km/h时,总动载侧压力快速增大,接近矩形分布,而端墙中部比角柱部更接近于矩形。端墙动载侧压力在车辆宽度方向上,角柱部位比端墙中部略大,但可忽略,认为是一致的。

随着冲击速度的增大和冲击次数的增多,煤在冲击端出现堆积现象,从前至后形成较大倾斜面,见图10。每次冲击过后,观察试验测试波形,发现有动载压力的剩余压力。这说明冲击作用使货物不断前拥,造成散装货物局部(被冲击端)不断增加和振实的现象。当增加到一定值后,不再继续增加。

C80B型敞车承受40余次冲击,最大冲击速度13.7 km/h(车钩力4 885 kN),冲击试验结束后,端墙横带有残余外胀变形。横带最大残余外胀变形发生在中部,其值为5 mm。

3.2.2C80B型敞车第2期端墙动载侧压力(刚性墙+土压力盒测试)

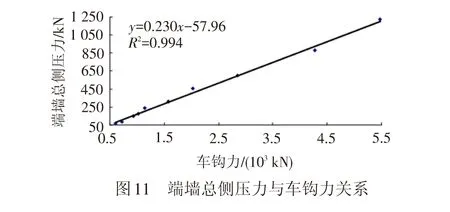

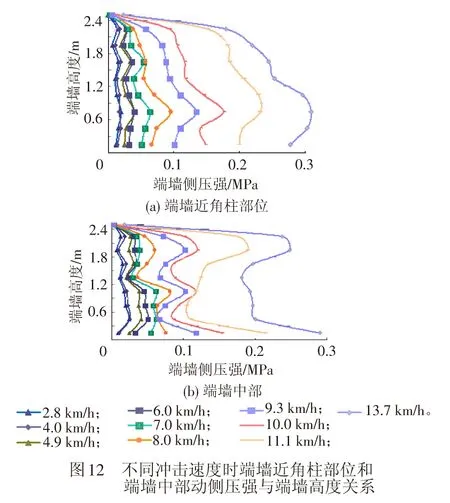

采用刚性墙+土压力盒测试方法, C80B型敞车冲击试验侧压力测试参数关系见图11、图12。

统计回归处理,得到如下拟合值:当车钩力为2 500 kN时,端墙总动载侧压力为517 kN;当车钩力为2 800 kN时,总动载侧压力为586 kN;当车钩力为5 560 kN时,总动载侧压力1 221 kN。由图12可见,与第1期规律基本相同。

3.2.3 C80B型敞车第3期端墙动载侧压力

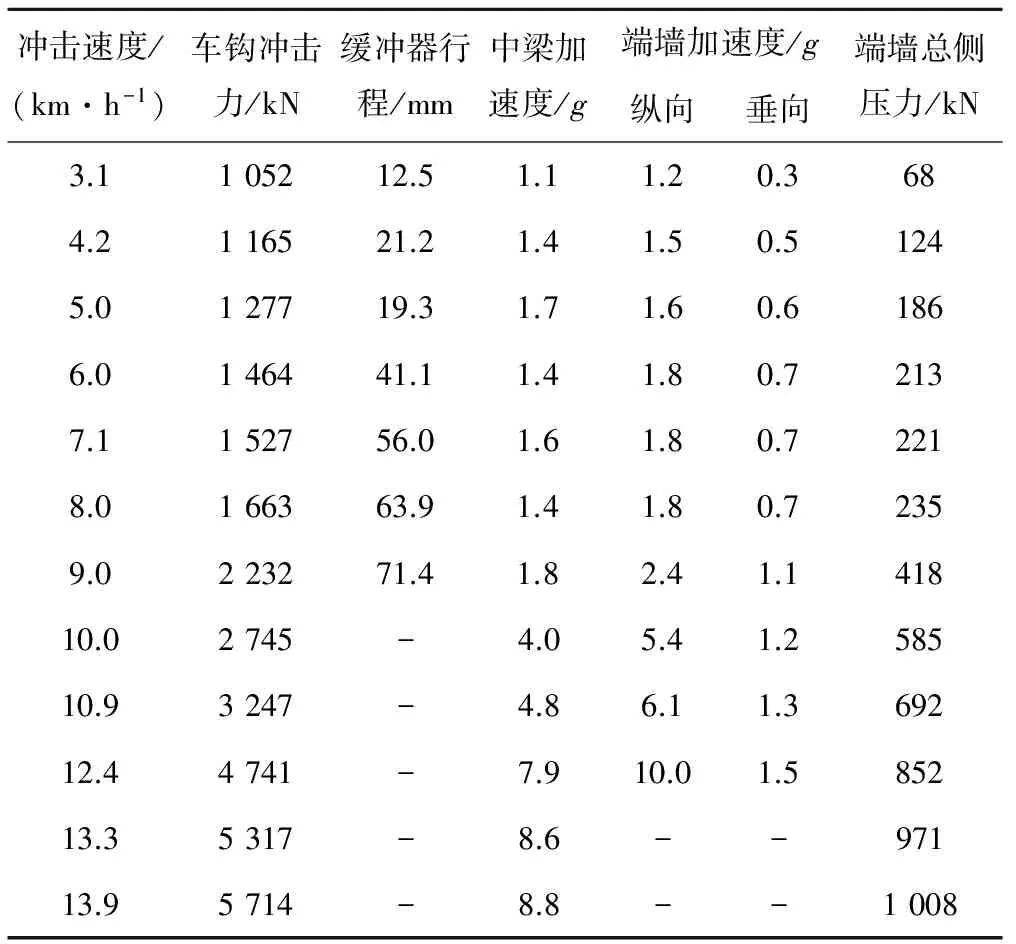

采用测力梁测试方法,C80B型敞车第3期测试结果,见表6。

表6 C80B 型敞车车钩冲击力、加速度、缓冲器行程、侧压力第3期测试结果

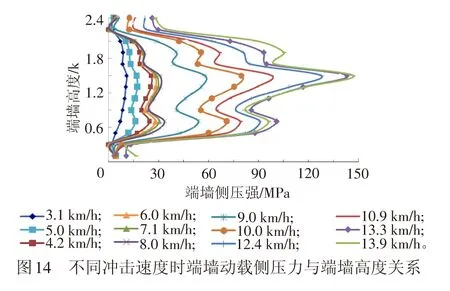

C80B型敞车侧压力测试参数关系见图13、图14。

冲击速度8.0 km/h时,车钩力为1 663 kN,缓冲器行程为63.9 mm,中梁加速度为1.5g,端墙纵向加速度为1.8g。对测试数据进行统计回归处理,得到如下拟合值:当车钩力为2 500 kN时,总动侧压力为428 kN;当车钩力为2 800 kN时,总动侧压力为488 kN;当车钩力5 560 kN时,总动侧压力为1 037 kN。由图14可见,与第1期规律基本相同。

3.2.4 C70型敞车第1期端墙动载侧压力

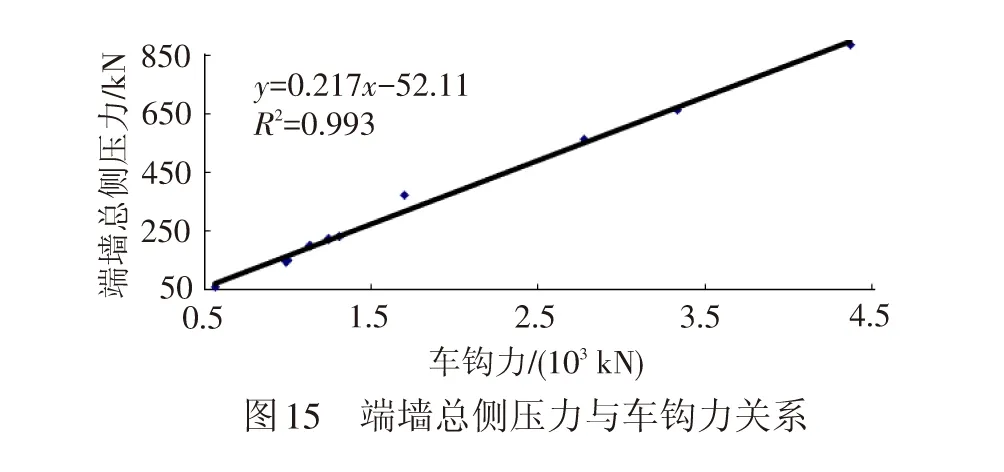

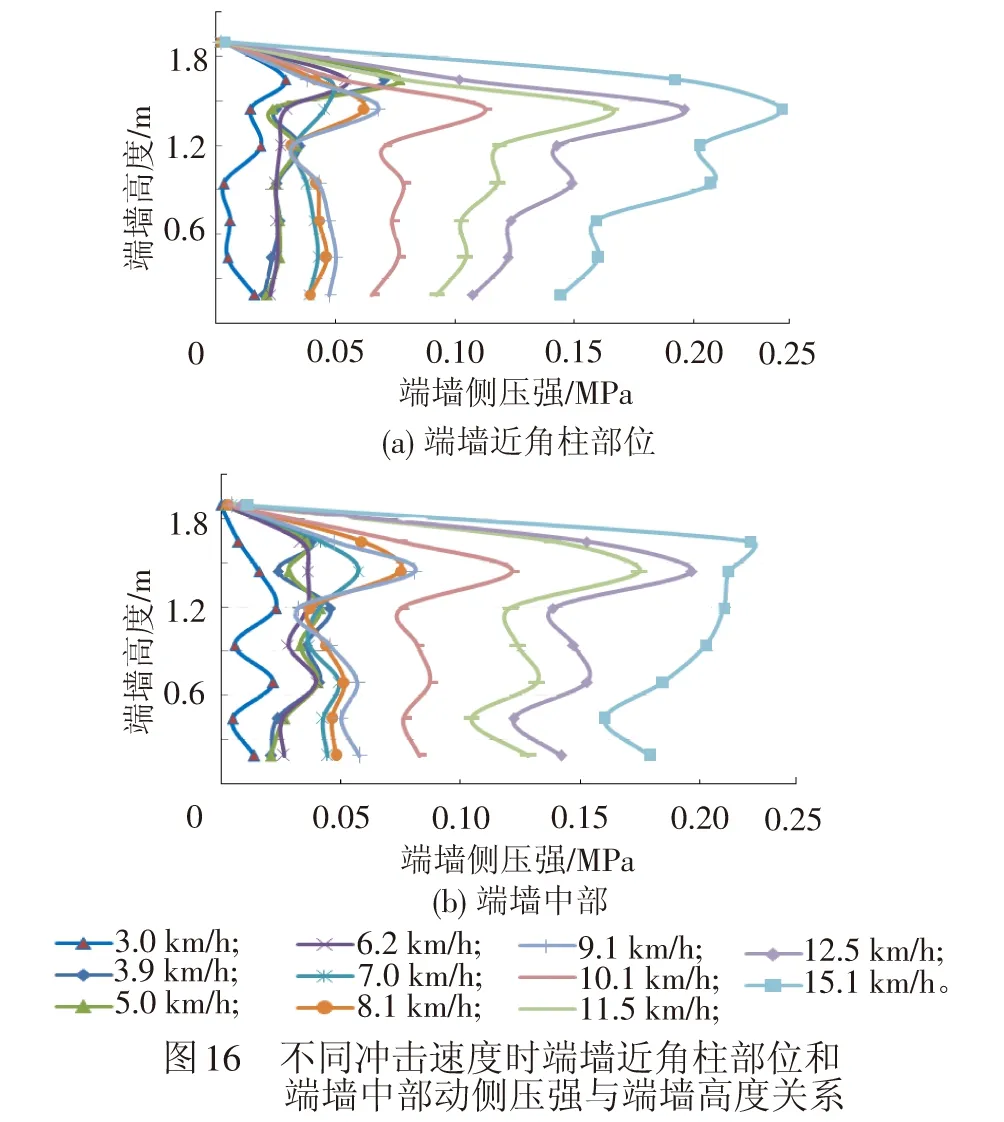

采用土压力盒测试方法,C70型敞车冲击试验侧压力测试参数关系见图15、图16。

对测试数据进行统计回归得到如下拟合值:当车钩力2 500 kN时,端墙总动侧压力为490 kN;当车钩力2 800 kN时,总动侧压力为555 kN;当车钩力5 560 kN时,总动侧压力为1 154 kN。

由图16可见,随着冲击速度的提高,端墙总动载侧压力不断增大,其分布规律受到近货物表面和近地板区域的明显影响。冲击速度大于8 km/h时,端墙总动载侧压力快速增大,接近矩形分布。端墙动载侧压力在车辆宽度方向上,角柱部位和端墙中部端墙侧压力基本相同。

3.2.5 C70型敞车第2期端墙动载侧压力

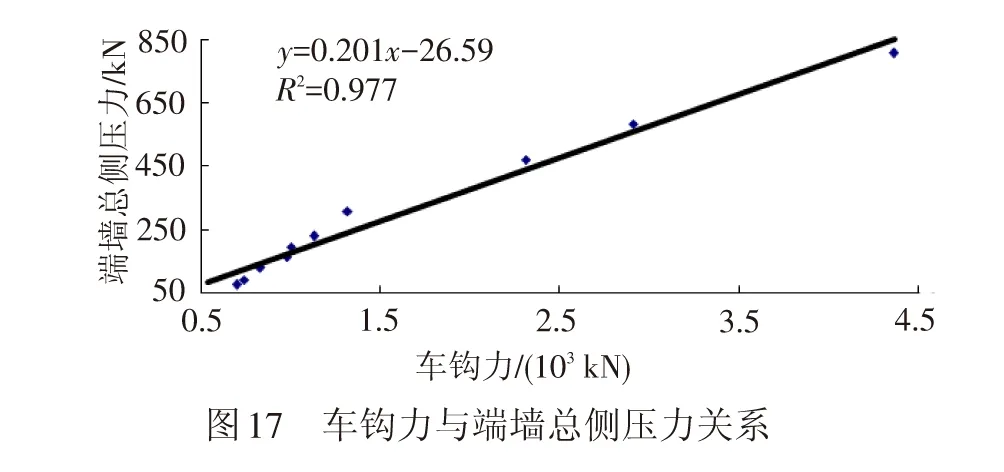

采用(刚性墙+土压力盒)测试方法,C70型敞车冲击试验侧压力测试参数关系见图17、图18。

对测试数据进行统计回归处理,得到如下拟合值:当车钩力2 500 kN时,端墙总动载侧压力为476 kN;当车钩力2 800 kN时,总动载侧压力为536 kN;当车钩力5 560 kN时,总动载侧压力为1 091 kN。

3.2.6 C70型敞车第3期端墙动载侧压力

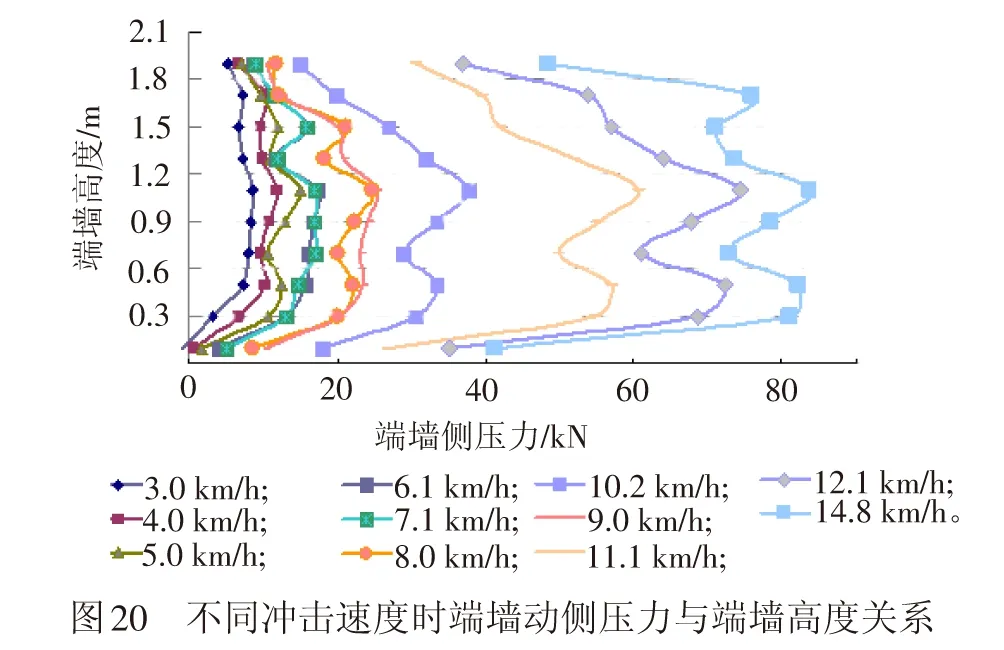

采用测力梁测试方法,C70型敞车冲击试验侧压力测试参数关系见图19、图20。

冲击速度大于8 km/h时,中梁加速度和端墙纵向加速度很快增长。冲击速度10.2 km/h时,车钩力为1 697 kN, 缓冲器已经压死,端墙的总动载侧压力为275 kN。最大冲击速度14.8 km/h时,车钩力为4 358 kN,总动载侧压力为709 kN。对测试数据进行统计回归处理,得到如下拟合值:当车钩力2 500 kN时,端墙总动载侧压力为404 kN;当车钩力2 800 kN时,端墙总动载侧压力为457 kN;当车钩力5 560 kN时,端墙总动载侧压力为943 kN。

由图16、图18和图20可见,第1、2、3期规律基本相同。

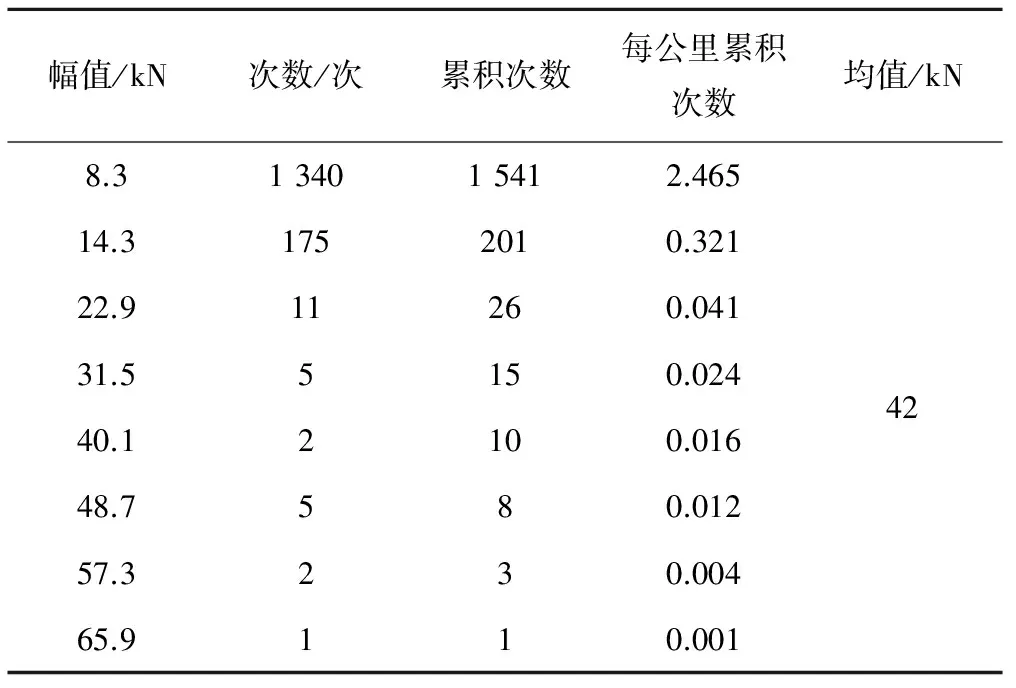

3.3 线路运行工况测试端墙载荷谱

2009年7月,四方所和北京交通大学在大秦线运用重载列车上进行了C70型敞车端墙压力测试,测点布置见图5。在端墙部位贴17个压力传感器,各个测点的信号均采用超小型无人值守KYOWA数字式动态信号采集系统进行全程连续采集,得到各个测点的压力-时间历程。为保证测试数据的完备性,采样频率为500 Hz。将端墙上各压力测点的载荷-时间进行雨流法计数处理,按照矩形分布,编制了端墙压力谱,谱长625 km,见表7。

表7 端墙(重车)载荷谱

3.4 试验结果分析

该项目试验研究共采用测力梁和土压力盒2种试验方法,测力梁、土压力盒、“刚性墙+土压力盒”3种试验方案。试验表明,测力梁是比较好的测试方法,已排除敞车端墙结构的影响,但测力梁设计参数应合理。土压力盒测试由于压力传感器选型、标定、埋设,还有车辆结构、散粒货物的特性等因素的影响,可能导致数据离散性较大,尤其在冲击速度10 km/h以上时,测试值已超过土压力量程,可能已造成土压力盒损坏。 “刚性墙+土压力盒” 方案应重点考虑排除端墙弹性的影响。

根据试验数据整理和分析,按照散粒货物对敞车端墙压力变化,分为3个作用阶段:

(1) 装货阶段,或称为静压力或准静压力阶段。冲击速度3~5 km/h,即主动土压力阶段。侧压力图呈三角形分布。

(2) 小冲击振实压力阶段。冲击速度小于8 km/h,对于C70型敞车,车钩冲击力小于1 200 kN, 对于C80B型敞车,车钩冲击力小于1 600 kN;端墙纵向加速度小于2g。此时相当于车辆运行振实阶段,侧压力随端墙高度的变化曲线不规则。

(3) 动载被动土压力阶段。冲击速度大于8 km/h。当冲击速度8~9 km/h时,C70型敞车,车钩冲击力为1 300~1 400 kN,端墙纵向加速度约为2g~3g。对于C80B型敞车,车钩冲击力约为2 000 kN,端墙纵向加速度约为3g。

冲击速度大于10 km/h时,端墙纵向加速度快速上升,侧压力快速增大,车内散粒货物发生窜动,侧压力作用发生突变,变化曲线更趋于矩形分布,此时为我国铁路规定的货车调车工况受力最大阶段。被冲击车冲击端的散粒货物被推动而凸起,形成动载被动土压力过程。表8给出了铁道标准和相关技术文件规定的端墙总侧压力拟合值。

表8 铁道标准和相关技术文件规定载荷工况下端墙总侧压力的试验拟合值 kN

注:x为车钩冲击力,kN;y为端墙总动载侧压力, kN。

3.5 基于综合影响系数的端墙动载侧压力公式

从土压力学角度,分析散粒货物对端墙形成的动载被动土压力,其作用过程为仅有一半的被动土压力块作用于端墙上,见图21,散粒货物块ACD(被动土压力块的1/2)参与了对端墙的动载被动土压力作用过程。但是由于车辆结构的原因,散粒货物块ABC亦同时被动地参与了作用过程。因此,实际参与端墙动载被动土压力过程的是矩形ABCD散粒货物块,亦形成一个矩形动载被动土压力图形。

端墙动载被动土压力借鉴引用土压力计算的水平地震力式[10]

E=Cz·Kn·W

( 1 )

式中:Cz为综合影响系数;Kn为纵向水平动荷系数,Kn=a/g,其中,a为端墙纵向水平振动加速度,g为重力加速度;W为参与动载被动土压力作用的散粒货物块的质量。

Cz由试验测试数据来确定。根据上述公式结合试验结果,计算动载侧压力综合影响系数见表9。

表9 动载侧压力综合影响系数

注:l=h×arctan(45°-φ/2);散粒货物内摩擦角φ=25°。

由表9可见,对于被试车型,综合影响系数Cz在0.35~0.73之间。冲击速度8 km/h时, C80B型敞车综合影响系数Cz在0.4~0.5之间; C70型敞车综合影响系数Cz约为0.5。

根据试验得到的综合影响系数,实测端墙纵向加速度,可得出冲击时实际所受到的端墙总侧压力。

对于测力梁方式,由于测力梁本身的惯性力与动载侧压力反向,抵消了部分动载侧压力值。C80B型敞车,由测力梁组成的测力端墙总质量为1 071 kg,冲击速度10 km/h时,端墙纵向加速度为5.4g,测力端墙的水平惯性力为 58.0 kN。C70型敞车,由测力梁组成的测力端墙总质量为917 kg,冲击速度10.2 km/h时,端墙纵向加速度为3.8g,测力端墙的水平惯性力35.2 kN。实际动载侧压力应叠加测力梁本身的惯性力值,随着冲击速度的增大,由于测力梁本身惯性力影响,测力梁传感器精度也会降低。

4.结论

敞车装载散装货物,在承受冲击载荷时,端墙动载侧压力与冲击速度、车钩冲击力、缓冲器等外部因素有关;与散粒货物本身的物理特性、装载量、端墙高度等因素有关;与端墙的边界条件有关。

(1) 静载时敞车端墙散粒货物静载侧压力与库伦土压力分布规律相同。端墙试验静载侧压力沿高度方向的分布规律为顶部为零、底部最大的三角形分布,总静载侧压力值为45.9 kN。

(2) 运煤敞车在冲击速度较小时(冲击速度小于8 km/h),端墙动载侧压力在车辆高度方向上呈现为近似矩形分布,当冲击速度较大时(冲击速度大于8 km/h),呈近似矩形分布,但端墙中部比角柱部位更接近矩形;侧压力在车辆宽度方向上,角柱部位比端墙中部略大,可视为相同。冲击速度越大,动载侧压力分布愈接近矩形,用矩形来代替实际压力分布产生的误差越小。

测力梁方法测试端墙侧压力结果较准确,其试验结果表明: C80B型运煤敞车,当车钩力2 500 kN时,端墙总动载侧压力为428 kN;当车钩力2 800 kN时,端墙总动载侧压力为488 kN,动载侧压力比静载侧压力大9~12倍。C70型运煤敞车,当车钩力2 500 kN时,端墙总动载侧压力试验拟合值为404 kN。随着冲击速度和车钩冲击力的增大,动载侧压力近似矩形分布。

(3) 散装货物随着车辆不断地承受冲击,改变了在车内的堆积状态,被冲击端货物因振实作用而容重增大,静载压力值有所增加。

(4) 在进一步开展的C80B型运煤专用敞车和C70型通用敞车端墙侧压力测试中,采用了3种试验测试方案,相比而言,以测力梁测试方案为主,参考刚性墙和土压力盒测试数据。对于敞车侧墙侧压力,也进行了测试,不宜采用测力梁方法,因篇幅所限,另有研究报告给出。

(5) 结合土压力学理论与车辆工程背景,进一步开展散装货物对货车侧壁动态压力的研究和散粒货物之间、散粒货物与货车侧壁及地板之间摩擦系数的研究。

理论和试验证明,货车侧壁结构(端墙和侧墙)的强度设计,应考虑叠加散粒货物侧压力引起的弯曲应力和车钩冲击惯性力引起的应力。鉴于冲击惯性力较大,必须研究车钩冲击时惯性力合力对端墙的作用,还应考虑端墙本身质量所造成的惯性力。应重视端墙的冲击惯性力值,并修订相关设计计算规范,以保证车辆运用安全。

鉴于散粒货物对敞车端墙动态侧压力研究具有较大的现实意义且难度较大,建议在今后的敞车冲击试验中测试端墙侧压力相关参数,如端墙纵向和垂向加速度等,研究侧压力测试方法。进一步积累数据,总结规律,建立基于综合影响系数的端墙动载侧压力公式,为试验标准的修订与完善提供依据。

参考文献:

[1] 田葆栓. 国内外铁路货车端墙侧压力标准研究与发展(1)[J].铁道技术监督,2012,40(9):1-10.

TIAN Baoshuan.The Researches and Evolutions of the Standards on the Side Pressure on End Wall of Demestic and Freight Railway Freight Cars(1)[J].Railway Quality Control,2012,40(9):1-10.

[2] 田葆栓. 国内外铁路货车端墙侧压力标准研究与发展(2)[J].铁道技术监督,2012,40(10):7-9.

TIAN Baoshuan.The Researches and Evolutions of the Standards on the Side Pressure on End Wall of Demestic and Freight Railway Freight Cars(2)[J].Railway Quality Control,2012,40(10):7-9.

[3] 王寿长.散粒货物对车辆端、侧墙侧压力计算的讨论[J].铁道车辆,2001,39(1):17-22.

WANG Shouchang. Discussion on Calculation of Pressure on Side and End Walls of Gondola Car by Bulk Goods [J].Rolling Stock,2001,39(1):17-22.

[4] 中华人民共和国铁道部.TB/T 1335—1996 铁道车辆强度设计及试验鉴定规范[S].北京:中国铁道出版社,1996.

[5] 北美铁道协会. AAR标准手册C分册M-1001-2007[S].美国:北美铁道协会,2007.

[6] 田葆栓. 散粒货物对敞车端墙的侧压力试验研究[C]//中国铁道学会. 铁路重载运输技术交流会论文集.北京:中国铁道学会,2014:98-104.

[7] 田葆栓.散粒货物对敞车端墙侧压力试验研究项目总结[R].青岛:青岛四方车辆研究所有限公司,2010:1-4.

[8] 田葆栓.散粒货物对敞车端墙侧压力试验研究报告[R].青岛:青岛四方车辆研究所有限公司, 2010: 32-65.

[9] 中华人民共和国铁道部.TB/T 2369—1993 铁道车辆冲击试验方法与技术条件[S]. 北京:中国铁道出版社,1996.

[10] 梁钟琪.土压力学与路基[M].成都:西南交通大学,1980:74-80.