应变速率对304L焊接件应力腐蚀开裂行为的影响

彭德全,胡石林,张平柱,王辉

(中国原子能科学研究院,北京 102413)

应变速率对304L焊接件应力腐蚀开裂行为的影响

彭德全,胡石林,张平柱,王辉

(中国原子能科学研究院,北京 102413)

摘要:采用慢应变速率拉伸试验方法(SSRT),研究了在氯离子和充氧环境下不同应变速率对304L焊接件在模拟一回路高温高压硼锂水介质中应力腐蚀开裂的影响。结果表明:当应变速率较高时(1~4.17×10(-5) s(-1)),主要表现为材料的机械拉伸性能。当应变速率较低时(4.17×10(-6)~8.33×10(-8) s(-1)),主要为脆性断裂。304L焊接件的应力腐蚀敏感性随着应变速率的降低而逐步增加,当应变速率为4.17×10(-7) s(-1)时,304L焊接件的应力腐蚀敏感指数达到最大值37.4%,进一步降低应变速率为8.33×10(-8) s(-1)时,应力腐蚀敏感指数几乎不变,但是至断时间却从116.7 h增加到584 h。当应变速率为4.17×10(-6) s(-1)时,对材料的应力腐蚀敏感性区分度较高,且试验时间长短合理。大部分断口位于焊缝和热影响区,在拉伸试验过程中,焊缝和热影响区发生了巨大形变,能观察到大量滑移带,焊缝和热影响区是整个焊接件的薄弱环节。

关键词:应力腐蚀破裂;慢应变速率实验;304L焊接件;充氧环境;应变速率;高温氧化

发展核电是解决我国经济发展与能源分布不均衡的一个重要途径。因奥氏体不锈钢具有良好的力学性能和耐腐蚀性能,在核电站得到广泛的应用,特别是用在压水堆一回路堆内构件和主管道中。例如反应堆压力容器和稳压器的堆焊衬里、反应堆排泄口喷嘴、主泵、主回路管路。在核反应堆这一特殊的服役条件下,金属材料会发生辐照脆化和性能降解,此服役条件下会出现应力腐蚀破裂(stress corrosion cracking,SCC)[1-5]。304L奥氏体不锈钢相比于304不锈钢,其碳含量更低,焊接性能更好,广泛应用于压水堆核电站一回路的堆内构件和主管道。在核反应堆内构件中某些关键部位必需焊接。由于焊接时焊缝区经历着一系列复杂的非平衡物理化学过程,从而造成焊缝区和热影响区的化学成分不均匀、晶粒粗大、组织偏析等缺陷[6];在焊接和焊后热处理过程中,会形成马氏体和焊缝金属稀释、融合线附近成分显著变化、碳扩散和内应力等一系列问题[7-9]。这使得焊接头处的腐蚀抗力较低,石油输气管线X70钢的数据显示焊接接头往往是金属结构应力腐蚀开裂的敏感部位[10-13]。

304L将用作我国第三代压水堆AP1000堆内构件的主要材料,关于304L焊接件材料氯致应力腐蚀开裂的研究较少,有必要对其进行系统研究,得到304L焊接件在压水堆一回路水化学条件下的应力腐蚀敏感性的基础数据。

本文采用SSRT方法研究了304L焊接件在氯离子和充氧硼锂水条件下不同应变速率对应力腐蚀敏感性的影响,并对SSRT拉断后样品进行了侧面观察与分析,探讨了304L焊接件的应力腐蚀开裂机理。

1实验方法与原理

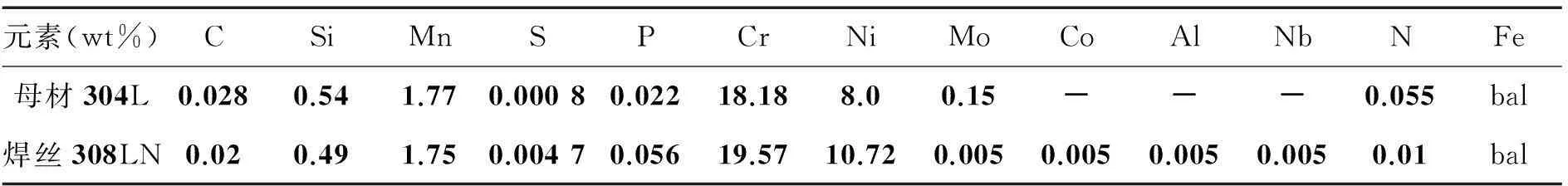

实验母材为304L不锈钢板材,焊丝为堆内构件手工TIG焊用丝308LN。其化学成分(wt%)如表1所示。焊丝Cr、Ni的含量要稍微比母材的高,这是考虑到在高温焊接时,主要元素铬镍等会烧蚀一部分,焊丝中铬镍含量稍高就是希望最终的焊接件与母材化学成分保持一致。

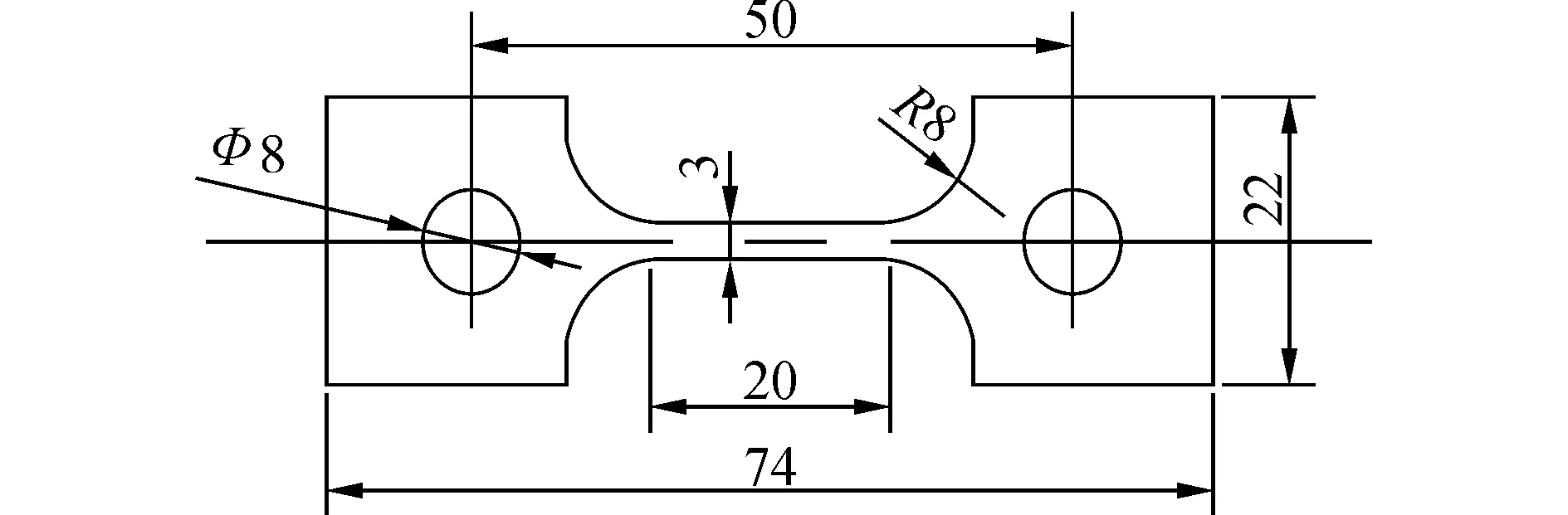

采用双U型坡口氩弧焊,第1遍焊接所用电流为80~90 A,第2~9遍所用电流为120~130 A。焊完后板材经线切割加工成单轴拉伸试样,焊缝区在标距中央,宽度在8 mm左右,如图1所示。

图1 慢应变速率拉伸实验304L焊接件样品形状与尺寸Fig. 1 The shape and size of 304L welded specimen for slow strain rate testing

用去离子水、分析纯硼酸、氢氧化锂和NaCl配制1 000 mg/L B+2.2 mg/L Li+5 mg/L(或者100 mg/L)Cl的基准溶液,实验温度为300℃,压力为水的饱和蒸汽压8.7 MPa。充氧条件为高压釜密封后,用0.8 MPa氧气排氮气至压力接近0.1 MPa三次,最后一次充入高纯氧至0.2 MPa,氧的浓度大于40 mg/L[14]。

实验在日本东伸公司生产的SERT-5000DP9H型慢应变速率腐蚀实验机上进行,慢应变腐蚀实验机的高温高压釜容积为1.9 L。实验过程中应变速率为从8.33×10-8/s至8.33×10-4/s。试样经400#、800#、1 200# SiC金相砂纸打磨至光亮,蒸馏水和无水乙醇清洗、烘干、测量并记录试样的标距尺寸。放置在干燥器中待用。实验结束后,试样随高压釜冷却至室温然后取出,烘干后在奥林巴斯GX71金相显微镜上观察断裂样品侧面形貌。

采用慢应变速率测试(SSRT)来评价材料发生SCC的敏感性的主要原理是SCC会导致韧性指标明显下降,如试样最大抗拉强度、总延伸率、断面收缩率以及断裂吸收能(载荷-伸长曲线下的面积)等,降低得越多表明SCC敏感性越高。试样的延伸率越低,表明SCC敏感性越高。

2结果与讨论

2.1应力应变曲线

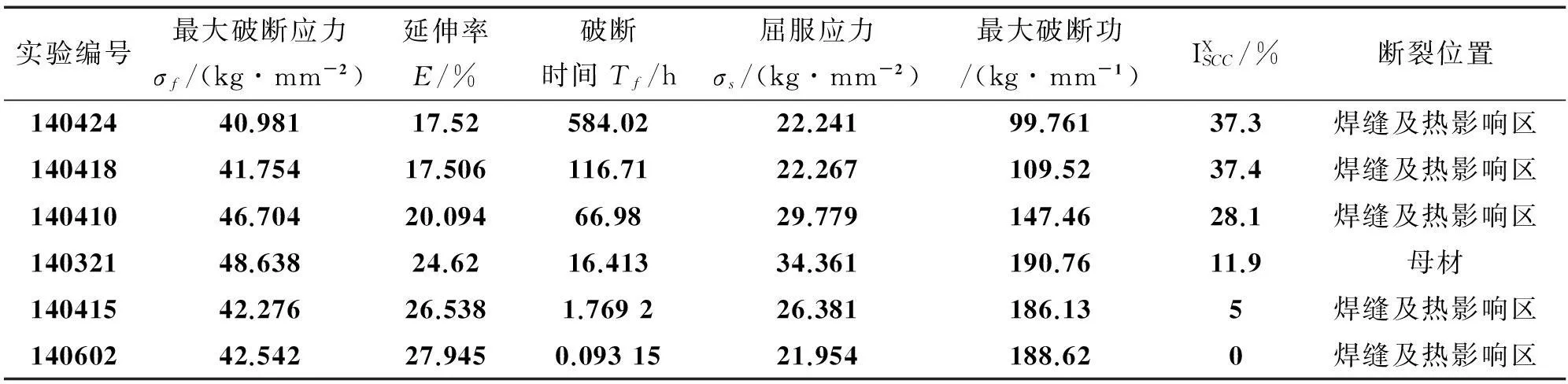

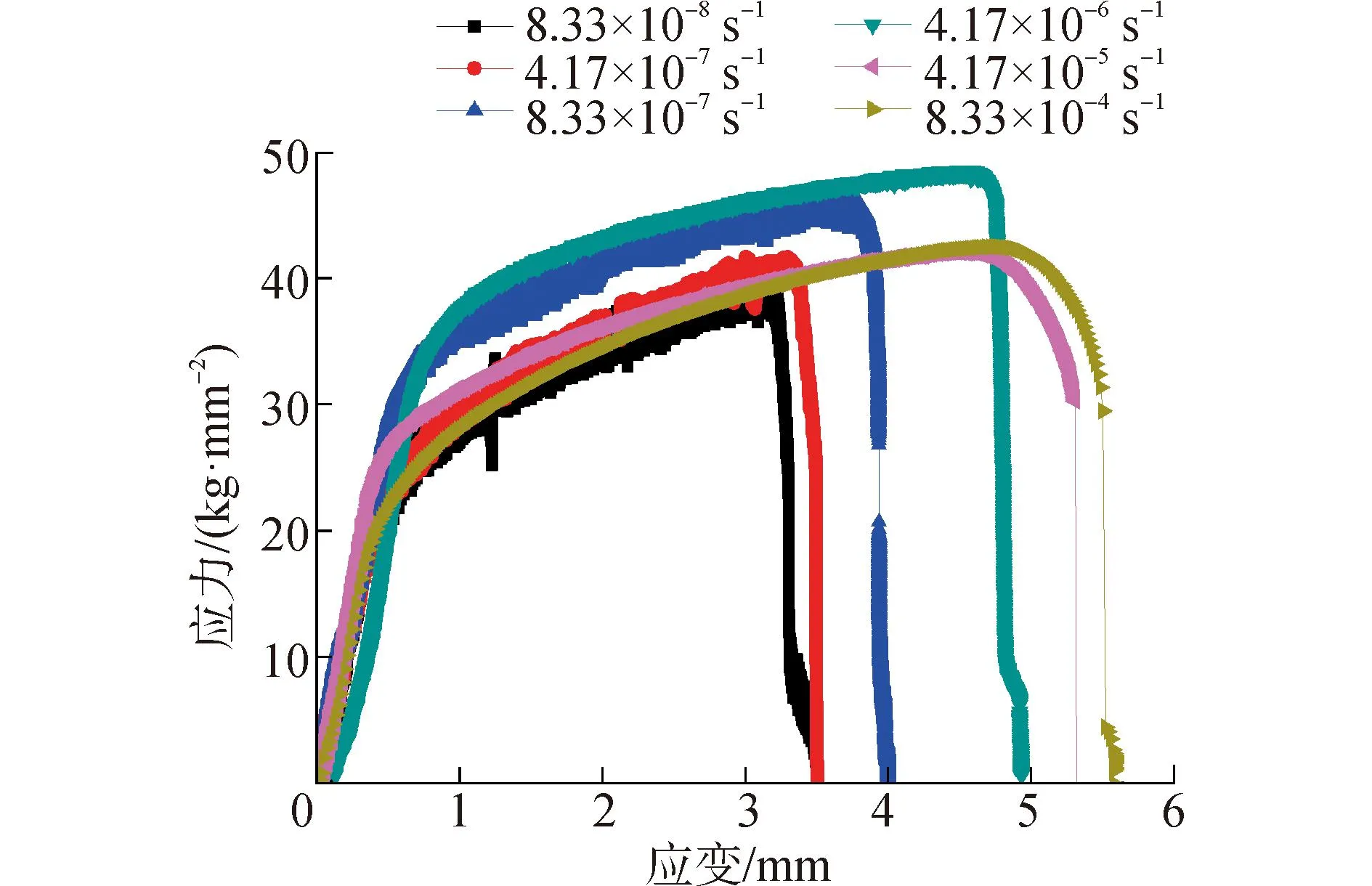

慢应变速率试验过程中数据采集系统实时采集得到的数据见表3所示,通过Origin数据处理软件绘制出的应力-应变曲线如图2所示。不同应变速率对应力腐蚀敏感指数的关系如图3所示。

由表3可知:当应变速率为8.33×10-4s-1时,样品的破断时间最短仅为5.6 min,延伸率为最大值,具有最低的应力腐蚀敏感性,此时屈服应力最低,最大破断功接近最大值。随着应变速率的降低,应力腐蚀敏感性逐步上升,当应变速率为4.17×10-7s-1时,样品的应力腐蚀敏感指数为37.4%,破断时间为116.71 h,当应变速率进一步降低为为8.33×10-8s-1时,样品的敏感指数与前者差不多为37.3%, 但破断时间大大增加为584.02 h,接近25 d。可见应变速率4.17×10-7s-1为极限应变速率,低于此应变速率都一致地表现为材料的最高应力腐蚀敏感性。大部分的样品断裂位置都在焊缝和热影响区,证明焊缝和热影响区时整个焊接件的薄弱环节。当应变速率为4.17×10-6s-1时,断裂位置在母材。由于母材材质的不均匀性或者缺陷导致其强度低于焊接部位。焊接样品的各项力学性能指标都偏低,可见焊接部位是核电站堆内构件部分薄弱环节,是整个堆内构件部分的瓶颈,需要重点关注。

表1 堆内构件母材304L与焊丝308LN化学成分

表2 实验条件

表3 304L焊接件在不同应变速率下的实验结果

该试验体系的破裂类型可以分为机械断裂与应力腐蚀断裂两种类型主导,当拉头的移动速度大于0.005 mm/min,即应变速率大于4.17×10-6s-1时,主要表现出堆内构件304L焊接件的机械力学性能。氯离子和有氧气存在的环境对于不锈钢是一个敏感环境,但是在此高应变速率条件下,应力腐蚀敏感性被机械拉伸断裂所掩盖,表现出以机械拉伸断裂为主导。

当拉头的移动速率等于或者小于0.005 mm/min,即应变速率等于或者小于4.17×10-6s-1时,主要表现出堆内构件304L焊接件的应力腐蚀断裂特性。该破裂机理属于阳极溶解控制型,可以用滑移-溶解模型和高温水中杂质的影响来解释(杂质包括高温水中溶解的氧和有害氯离子),即裂纹的扩展是通过以下三个过程的重复而实现的:1)裂尖应变导致防护性氧化膜的机械破裂;2)新鲜金属表面的阳极溶解;3)氧化膜形成、逐步覆盖表面并增厚,表现出钝化。在高温水环境中,当水中含有较高的溶解氧时,将导致包含裂纹口在内表面呈现高电位,而裂纹深处由于氧消耗快但是外界氧扩散较慢而呈现较低电位,因而在裂纹口与裂纹尖端之间存在一定的电位差,该电位差使得有害离子如氯离子在裂纹尖端浓集,结果降低了材料的钝化能力而促使裂纹尖端集中的阳极溶解,导致裂纹扩展。

图2 模拟堆内构件304L焊接件在高温高压硼锂水,不同应变速率下的应力-应变曲线Fig. 2 Strain-stress curves of welded 304L at different strain rate in high pressure and high temperature water containing boric acid and lithium ion

图3 应变速率对应力腐蚀敏感指数的影响Fig. 3 the influence of strain rate on the time to fracture

由图3可知:当应变速率(s)为8.33×10-4s-1时,样品具有最低的应力腐蚀敏感性,随着应变速率的降低,应力腐蚀敏感指数逐步增加,当应变速率为4.17×10-7s-1时,具有最大应力腐蚀敏感性,进一步降低应变速率,应力腐蚀敏感指数基本保持不变,但至断时间却成倍地增加。

2.2断口宏观形貌

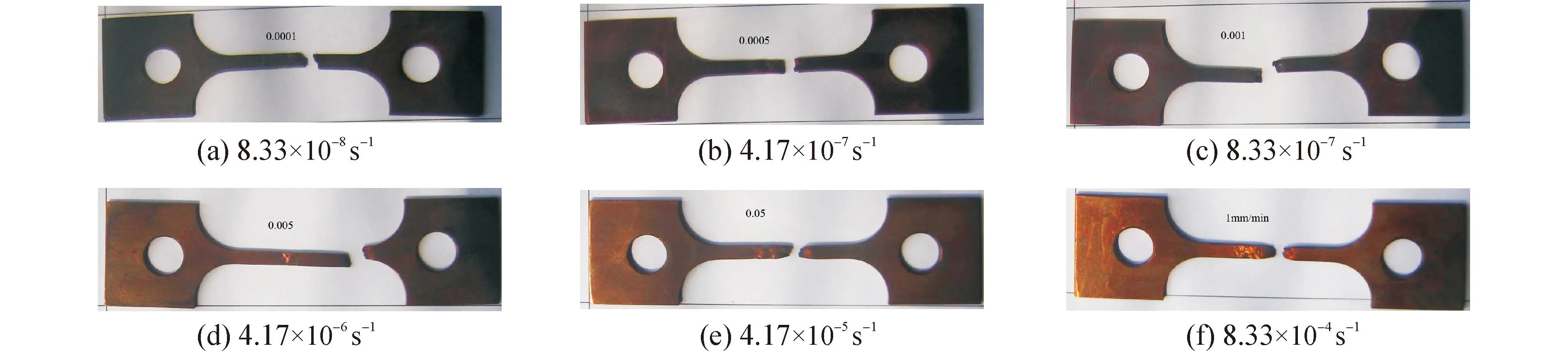

图4为不同应变速率下慢拉伸试验后的断口的宏观形貌,随着应变速率的降低,样品氧化膜的颜色从黄色变为褐色,最后变为黑色。随着应变速率从8.33×10-4s-1降低至8.33×10-8s-1,样品的至断时间也从5.6 min增加至584 h,样品在高压釜中时间越长,因此在氯离子和氧的作用下,氧化膜越来越厚。当应变速率为8.33×10-4s-1和4.17×10-5s-1时,可见明显的缩颈现象,为机械断裂。当应变速率为4.17×10-6~8.33×10-8s-1时,无缩颈现象,主要为脆性断裂。当应变速率为4.17×10-6s-1时,断裂位置在母材区,但是焊缝和热影响区形变很大。其他应变速率试样断裂位置接近中间,都在焊缝和热影响区。可以明显看到断口位置形变很大,与非焊接件均匀形变相差很大。这是由于在焊接时,焊缝区位置高温环境下发生了复杂的非平衡物理化学过程,导致焊缝区和热影响区化学成分不均匀、成分偏析、组织相结构发生改变,因而力学性能和抗应力腐蚀能力降低。应变速率为4.17×10-6s-1样品断裂位置在母材,这可能与母材的组织不均一和缺陷相关。

图4 不同应变速率下304L焊接件的宏观断口形貌Fig. 4 Macrography of fractured specimens of welded 304L after SSRT at different strain rate

图5 应变速率为8.33×10-4 s-1焊接件304L的宏观断口形貌Fig. 5 Macrography of fractured specimens of welded 304L at 8.33×10-4 s-1 strain rate

图5为应变速率为8.33×10-4s-1样品宏观形貌,由图可知:样品发生了明显的缩颈现象,样品背面发生了明显的点蚀。这是由于从室温升温至300℃所用时间为3 h左右,在高温、高浓度氯离子和氧的作用下,样品表明产生了点蚀。样品达温后从开始拉至拉断总共耗时5.6 min,氯离子和氧协同氯致应力腐蚀开裂还来不及作用,已经被拉断了,因而表现为机械断裂。

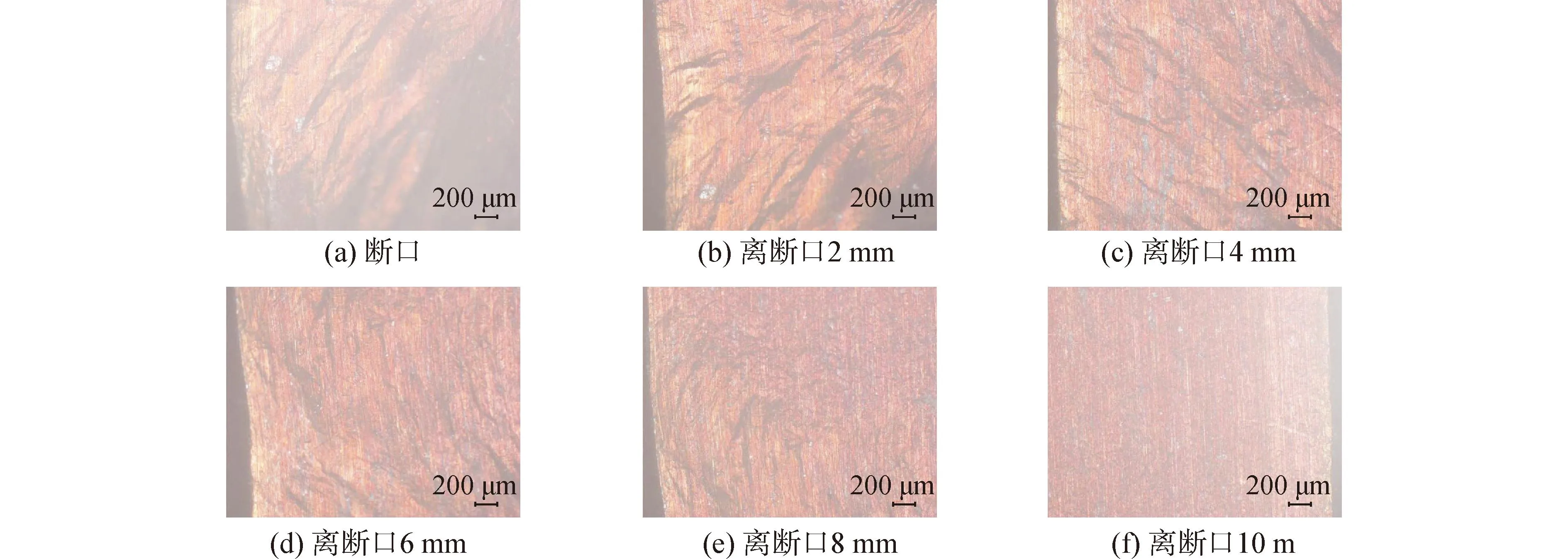

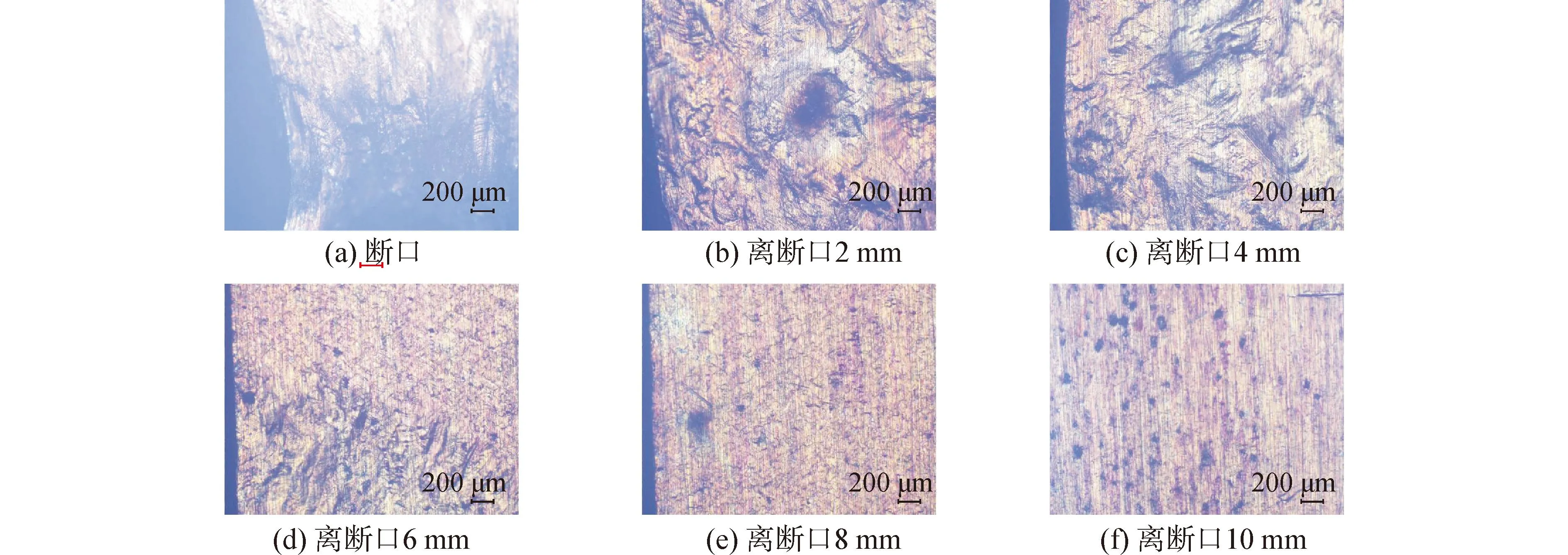

2.3断裂样品侧面形貌分析

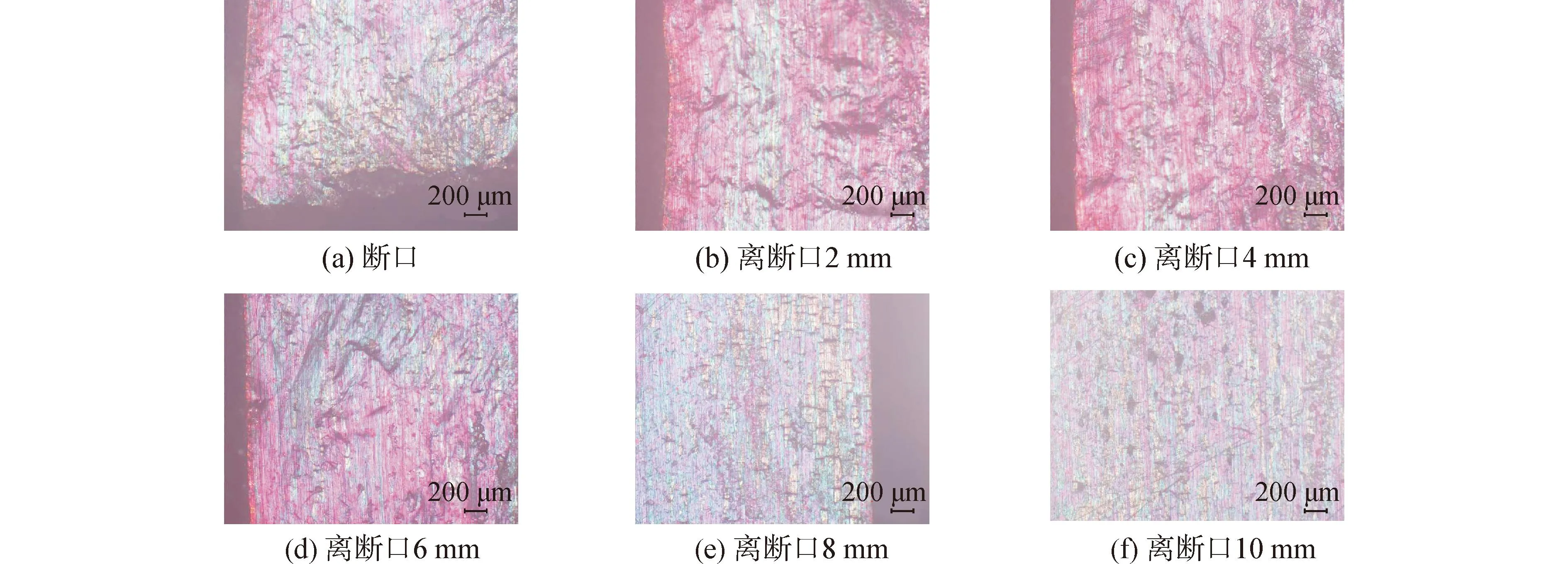

由图6可知:当应变速率为8.33×10-8s-1时,断口无缩颈现象,为脆性断裂,样品氧化成黑色。

由图7可知:当应变速率为4.17×10-7s-1时,断口位置在焊缝和热影响区,断口无缩颈现象,为脆性断裂。可以看到断口附近形变巨大,离断口越近,形变越大,远离断口,形变变小。同时在焊接区和母材区能看到大量裂纹,在焊缝和热影响区,大多数裂纹的方向与应力的方向垂直,但是少数几个粗大裂纹方向与与形变方向一致。对于非焊缝和热影响区外,裂纹的方向垂直于应力拉伸的方向,且离焊接区越近,裂纹的长度和宽度越大,密度也越高,反之,离焊接区越远,裂纹长度和宽度越小,密度越低,标距区之外基本上没有裂纹。

图6 应变速率8.33×10-8 s-1断裂样品侧面形貌Fig. 6 Side morphology of fractured specimen at 8.33×10-8 s-1 strain rate

图7 应变速率4.17×10-7 s-1断裂样品侧面形貌Fig. 7 Side morphology of fractured specimen at 4.17×10-7 s-1 stain rate

由图8可知:当应变速率为8.33×10-7s-1时,断口在焊缝和热影响区,无缩颈现象,为脆性断裂。可以看到断口附近形变巨大,离断口越近形变越大,远离断口形变变小。同时在焊接区和母材区能看到大量裂纹,在焊缝和热影响区,裂纹粗大,裂纹方向与形变方向一致。焊缝和热影响区之外,裂纹细小,裂纹方向与拉伸应力方向垂直。且离断口越近,裂纹的宽度和长度越大,裂纹密度也越高,反之,离断口越远,裂纹的宽度和长度越小,裂纹的数目也越低。标距区之外基本上无裂纹。

由图9可知,当应变速率为4.17×10-6s-1时,断口位置在304L母材区,无缩颈现象,断口侧面能观察到大量的裂纹,为脆性断裂。离断口越近,裂纹开口越宽,长度越大,裂纹密度越大;远离断口,裂纹变得细小,裂纹密度降低。焊缝和热影响区没有断,但是发生了巨大形变。标距区之外没有观察到裂纹。焊缝和热影响区依旧是薄弱环节,但是由于母材区材质的不均匀性和缺陷等,导致母材区某些区域强度低于焊缝和热影响区。

图9 应变速率4.17×10-6 s-1断裂样品侧面形貌Fig. 9 Side morphology of fractured specimen at 4.17×10-6 s-1 strain rate

图10 应变速率4.17×10-5 s-1断裂样品侧面形貌Fig. 10 Side morphology of fractured specimen at 4.17×10-5 s-1 strain rate

图11 应变速率8.33×10-4 s-1断裂样品侧面形貌Fig. 11 Side morphology of fractured specimen at 8.33×10-4 s-1 strain rate

由图10可知,当应变速率为4.17×10-5s-1时,断口位置在焊缝和热影响区,缩颈现象明显,能看到大量的位错和滑移带,塑性变形明显,主要为机械断裂。断口位置变形巨大,离断口越近形变越大,远离断口形变变小。

由图11可知,当应变速率为8.33×10-4s-1时,断口位置在焊缝和热影响区,缩颈现象明显,能看到大量的位错和滑移带,塑性变形明显,主要为机械断裂。断口位置变形巨大,离断口越近形变越大,远离断口形变变小。同时可以观察到:不管是焊缝和热影响区,标距区,以及母材区,样品表明有明显的点蚀,这是由于在高温、高浓度氯离子和氧的作用下导致的,可以推测,只要应变速率下降,样品的应力腐蚀敏感性就会显著上升。

当应变速率为8.33×10-4s-1时,尽管氯离子浓度很高,断裂类型为机械断裂。应变速率较高时主要表现为材料的机械性能。当应变速率降为4.17×10-6s-1时,断口无缩颈现象,断裂位置在母材区,样品表面区产生了大量的裂纹,为脆性断裂。离断口越近裂纹的宽度和长度越大,裂纹密度越大,远离断口,裂纹的宽度和长度越小,裂纹密度越小。焊缝和热影响区虽然没断却发生了巨大形变,离焊缝越近形变越大。在此条件下可以明显观察到材料的应力腐蚀敏感性,至断时间为16.4 h,不算太长。当应变速率降低为8.33×10-7s-1至8.33×10-8s-1时,样品都为脆性断裂,应力腐蚀敏感性大幅增加,但是至断时间也急剧增加,当应变速率为8.33×10-8s-1时,完成一个试验需要将近25 d,效率太低。且应变速率为4.17×10-7s-1与8.33×10-8s-1,对材料的应力腐蚀敏感性区分度不大,因此慢拉伸应力腐蚀试验中应变速率没有必要太慢。当应变速率为4.17×10-6s-1时,非焊接件304L在相同氯离子含量和有氧条件下的至断时间也仅为二十几个h,且不同浓度氯离子、有氧、除氧等条件下材料的应力腐蚀敏感性区分度较高,能真实地反映材料在不同条件下的应力腐蚀敏感特征,试验的时间也比较合理,因此慢应变拉伸试验的应变速率基本上都定在4.17×10-6s-1。

断口位置大部分在焊缝和热影响区,对比同条件下的非焊接304L样品,其延伸率、至断时间等参数都要小,应力腐蚀敏感性都要高于非焊接304L样品[15]。可见焊缝和热影响区是304L焊接件的薄弱环节,应该重点关注。由于母材区成分的不均匀性或者缺陷导致某些区域的强度低于焊缝和热影响区,此时断口可能就在母材区,但是焊缝和热影响区同样发生了巨大形变,焊缝和热影响区依旧是整个304L焊接件的薄弱环节。在堆内环境下的应力腐蚀敏感性、各种力学性能参数的下降应该成为监测的重点。

3结论

1)在模拟压水堆一回路高温高压充氧BLi水和氯离子水质条件下,研究了不同应变速率对应力腐蚀敏感性的影响。模拟堆内构件304L焊接件随着应变速率的下降,应力腐蚀敏感性逐步增加,但是对应的至断时间却急剧增加,当应变速率为8.33×10-8s-1时,慢拉伸试验的时间为将近25 d,试样效率十分低下。

2)当应变速率为4.17×10-7s-1时,304L焊接件的应力腐蚀敏感指数达到最大值为37.4%,当应变速率进一步降低5倍为8.33×10-8s-1时,304L焊接件的应力腐蚀敏感指数基本不变为37.3%。但是试验时间却从116.7 h增加到584 h。可见应变速率并非越慢越好。

3)大部分断口位置在焊缝和热影响区,可见焊缝和热影响区是304L焊接件的薄弱环节。母材区由于化学成分的不均匀性或者缺陷,导致母材区某些区域强度低于焊缝和热影响区,断口可能在母材区。但是焊缝和热影响区发生了巨大形变,依旧是整个304L焊接件的薄弱环节。

4)当应变速率为1~4.17×10-5s-1时,样品缩颈明显,能观察到大量的滑移带,主要表现为材料的机械性能,为机械断裂。当应变速率为4.17×10-6~8.33×10-8s-1时,样品无缩颈现象,主要为脆性断裂。应变速率为4.17×10-6s-1时,试验时间合理,对材料的应力腐蚀敏感性区分度较高。

参考文献:

[1]MIWA Y, TSUKADA T, JITSUKAWA S. SCC behavior of solid-HIPed and irradiated type 316LN-IG stainless steel in oxygenated or hydrogenated water at 423 603 K[J]. Journal of nuclear materials, 2007, 367-370: 1175-1179.

[2]FUKUYA K, NAKANO M, FUJII K, et al. Role of radiation-induced grain boundar segregation in irradiation assisted stress corrosion cracking[J]. Journal of nuclear science and technology, 2004, 41(5): 594-600.

[3]MIWA Y, TSUKADA T, TSUJI H, et al. Irradiation-assisted SCC susceptibility of HIPed 316LN-IG stainless steel irradiated at 473 K to 1 dpa[J]. Journal of nuclear materials, 2002, 307-311: 347-351.

[4]TSUKADA T, MIWA Y, JITSUKAWA S, et al. Effects of water and irradiation temperatures on IASCC susceptibility of type 316 stainless steel[J]. Journal of nuclear materials, 2004, 329-333: 657-662.

[5]LOPEZ H F, CISNEROS M M, MANCHA H, et al. Grain size effects on the SCC susceptibility of a nitrogen steel in hot NaCl solutions[J]. Corrosion science, 2006, 48(4): 913-924.

[6]孔德军, 吴永忠, 龙丹, 等. 激光冲击处理对X70管线钢焊接接头H2S应力腐蚀影响[J]. 中国腐蚀与防护学报, 2011, 31(2): 125-129.

KONG Dejun, WU Yongzhong, LONG Dan, et al. Effects of Laser shock processing on H2S stress corrosion of X70 pipeline steel welded joint[J]. Journal of Chinese society for corrosion and protection, 2011, 31(2): 125-129.

[7]BAI Tao, GUAN Kaoshu. Evaluation of stress corrosion cracking susceptibility of nanocrystallized stainless steel 304L welded joint by small punch test[J]. Materials & design, 2013, 52: 849-860.

[8]DENG De'an. Influence of deposition sequence on welding residual stress and deformation in an austenitic stainless steel J-groove welded joint[J]. Materials & design, 2013, 49: 1022-1033.

[9]李光福, 李冠军, 方可伟, 等. 异材焊接件A508/52M/316L在高温水环境中的应力腐蚀破裂[J]. 金属学报, 2011, 47(7): 797-803.

LI Guangfu, LI Guanjun, FANG Kewei, et al. Stress corrosion cracking behavior of dissimilar metal weld A508/52M/316L in high temperature water environment[J]. Acta Metallurgica sinica, 2011, 47(7): 797-803.

[10]杜则裕, 陶勇寅, 李云涛, 等. 国产X70管线钢的硫化氢应力腐蚀性能及其焊接性[J]. 焊接学报, 2004, 25(5): 13-16, 21.

DU Zeyu, TAO Yongyin, LI Yuntao, et al. Sulfide stress corrosion cracking and weldability of domestic X70 pipeline steels[J]. Transactions of the China welding institution, 2004, 25(5): 13-16, 21.

[11]李云涛, 杜则裕, 陶勇寅, 等. 国产X70管线钢与焊接接头组织及SSCC性能[J]. 天津大学学报, 2005, 38(3): 274-278.

LI Yuntao, DU Zeyu, TAO Yongyin, et al. Microstructure and SSCC properties for base metals and welding joints of domestic X70 pipeline steels[J]. Journal of Tianjin university, 2005, 38(3): 274-278.

[12]赵明纯, 单以银, 李玉海, 等. 显微组织对管线钢硫化物应力腐蚀开裂的影响[J]. 金属学报, 2001, 37(10): 1087-1092.

ZHAO Mingchun, SHAN Yiyin, LI Yuhai, et al. Effect of microstructure on sulfide stress corrosion cracking of pipeline steels[J]. Acta metallurgica sinica, 2001, 37(10): 1087-1092.

[13]赵新伟, 罗金恒, 路民旭, 等. 管线钢断裂和疲劳裂纹扩展特性研究[J]. 石油学报, 2003, 24(5): 108-112.

ZHAO Xinwei, LUO Jinheng, LU Minxu, et al. Characteristics of fracture toughness and fatigue crack growth of steel pipeline[J]. Acta petrolei sinica, 2003, 24(5): 108-112.

[14]YANG W, ZHANG M, ZHAO G, et al. A comparison of U-bend and slow strain rate procedures for assessing the SCC resistance of type 304 stainless steel in high-temperature water[J]. Corrosion, 1991, 47(4): 226-233.

[15]彭德全, 胡石林, 张平柱, 等. 氧氯协同对304L不锈钢在高温高压硼锂水中应力腐蚀开裂的影响[J]. 稀有金属材料与工程, 2014, 43(1): 178-183.

PENG Dequan, HU Shilin, ZHANG Pingzhu, et al. Effect of oxygen and chloride cooperation on stress corrosion cracking of 304L stainless steel in high temperature and high pressure water containing boric acid and lithium ion[J]. Rare metal materials and engineering, 2014, 43(1): 178-183.

Influence of strain rates on stress corrosion cracking behaviors of welded 304L stainless steel

PENG Dequan, HU Shilin, ZHANG Pingzhu, WANG Hui

(China Institute of Atomic Energy, Bejing 102413, China)

Abstract:In this study, we performed slow strain rate testing (SSRT) to investigate the stress corrosion cracking (SCC) of simulated reactor components of welded 304L stainless steel in a chloride ion and oxygenation atmosphere at different strain rates. The basic water chemistry was simulated in a pressure water reactor (PWR) primary loop, in high-temperature and high-pressure water containing boric and lithium ions. The results mainly reflected the mechanical properties of the welded 304L stainless steel when the strain rate was high (1~4.17×10(-5) s(-1)). At lower strain rates (4.17×10(-6)~8.33×10(-8) s(-1)), brittle fractures mainly occurred. The SCC susceptibility of the welded 304L stainless steel increased with a decreasing strain rate. When the strain rate was 4.17×10(-7) s(-1), the SCC susceptibility reached a maximum of 37.4%. When the strain rate declined to 8.33×10(-8) s(-1), the susceptibility was almost the same, while the time-to-fracture increased from 116.7 h to 584 h. When the stain rate was 4.17×10(-6) s(-1), the distinction between the SCC susceptibility of materials was higher, and the test time was reasonable. Most of the fractures were located in the welded joint and heat-affected zones. During the tensile test, a huge deformation occurred in the welded joint and heat-affected zones during the SSRT experiments. A large number of slip bands were also observed. The welded joint and heat-affected zones are the weak links in the entire weldment.

Keywords:stress corrosion cracking (SCC); slow strain rate testing (SSRT); 304L weldment; oxygenation atmosphere; strain rate; high temperature oxidization

中图分类号:TG142.71;TG172.82

文献标志码:A

文章编号:1006-7043(2016)03-394-08

doi:10.11990/jheu.201411022

作者简介:彭德全(1971-),男,副研究员,博士.通信作者:彭德全,E-mail:pengdequan@tsinghua.org.cn.

基金项目:国家重大专项基金资助项目(2011ZX06004-009-0101,2011ZX06004-009-0402);核能开发资助项目(HK·DG1001-20102301).

收稿日期:2014-11-06.

网络出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20160104.1648.016.html

网络出版日期:2016-01-04.