工程机械焊接件的外观质量控制

(力士德工程机械股份有限公司,山东 临沂 276715)

0 引言

目前我国的工程机械焊接件的外观质量没有达到最高目标,还或多或少地存在质量问题。为了扩大焊接件的市场,对焊接技术提出了更高的要求,必须对外观质量方面进行严格的控制,提高焊接件的使用功能。

1 工程机械焊接件外观质量控制的等级

要提高焊接件的市场竞争力就要提高焊接件的外观质量,产品在生产的过程中,只有在保证内部质量的基础上,再对外观质量进行控制,才能提高产品的销售额和核心竞争力[1]。市场中根据焊接技术的高低将焊接件分为几个等级,等级实际上就是焊接件的外观质量标准。从当前的工程机械焊接件外观质量检查来看,其主要进行焊脚尺寸、咬边、焊接表面气孔、焊瘤、末焊透、末熔合、焊接裂纹和弧坑焊缝链接等18 个方面的检测,并在检测过程中根据焊接误差将不同部位检查分为一级、二级、三级3 个等级,以此来确定工程机械焊接件外观质量。其次还要根据焊接件在工程机械中发挥的作用及位置进行划分,并根据焊接件的等级划分结合与之相匹配的生产工艺,使焊接件的外观质量达到实用的效果。

专业人员在对焊接件划分时主要考虑以下4 个方面的因素,焊接件的特征、焊接件表面的清洁度、焊接件焊缝的质量以及焊接件露外漏部位的质量和状态等。总的来说,焊接件的等级排序综合了多种因素,不同等级的焊接件都会有不同等级的技术规范和标准,这也充分说明了严格按照程序进行焊接件等级排序的重要性。

但是,目前市场上的焊接件外观质量方面还存在问题,例如焊接量大造成了焊接缝露在外面,严重影响了焊接件外观质量。

2 工程机械焊接件外观质量控制的注意事项

在进行焊接件外观质量测评以及控制的过程中有几点需要注意的事项,确保外观质量控制的规范性和严密性。首先是进行控制的过程和相关程序以及对焊接件焊接过程的重视。其次,需要注意的是要尽量控制外观质量的整体性。不能将焊接件的某一部分单独拿出来进行检测,而是应该将焊接件的外观质量看做一个整体,综合考虑其质量标准。最后,测评人员应该根据焊接件的结构和功能进行外观质量的控制[2]。

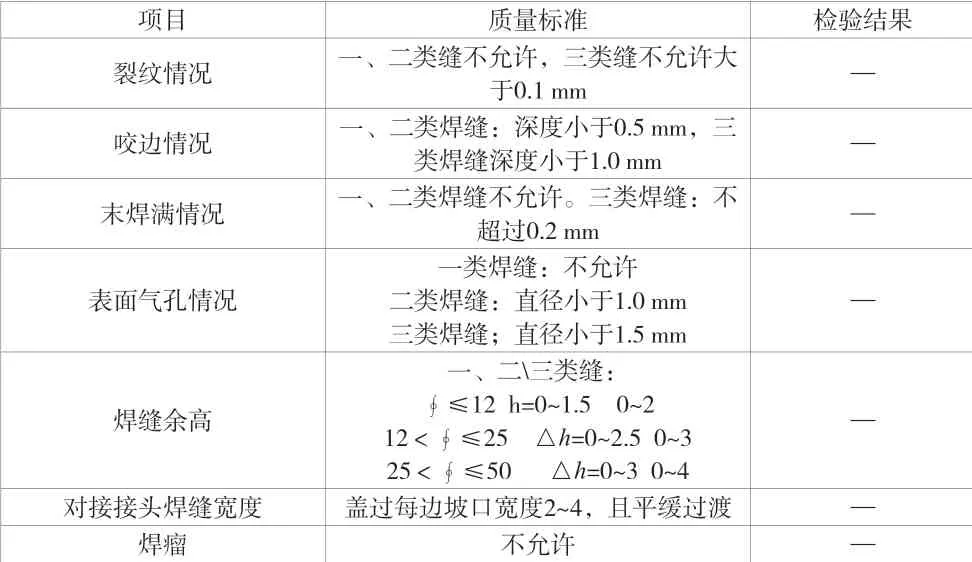

在对焊条进行检验时,需要用目测的方法检验其是否牢固(表1),确保其紧贴在焊芯上并具有一定强度,且无裂纹、气孔肿涨现象,在外观检查后核对焊条型号以及规格。在对焊丝进行检查时,需要用目测的方法检验焊丝,焊丝应无氧化皮、锈、油污,用卡尺检查焊丝直径。在对施焊焊件进行检验时,需要检查待焊件焊接部位是否有锈、油漆、氧化物、毛刺和影响焊接的镀层。同时对坡口尺寸、形状按图样要求用标准样板或焊接检验尺测量,确保焊接坡口处边缘均匀一致、坡口开头和尺寸符合图样要求。用目测的方法检查暂焊点的分布,不能使其分布在应力集中处。同时确保暂焊点没有烧穿、裂纹、未焊透和气孔等缺陷,如果出现此类缺陷,需要在焊接前进行去除。某工程机械焊接件外观质量控制表见表1。

表1 焊接件的检验项目、内容及方法表

3 工程机械焊接件外观质量控制的具体措施

控制焊接件的外观质量,严格意义上说就是对焊接件的整体工艺进行测评和控制,并且对焊接件相关的种种工序和工艺进行整体的把关和控制。因此,在进行控制的过程中,相关人员应该从整体进行控制,而不是单个方面。

3.1 选材方面

工程机械焊接件的外观质量好坏直接取决于选材的质量好坏,要严格按照国家规定的等级进行材料的选择。除此之外,还要规范选择的过程,使每一步都做到有法可依[3]。对于已经选定的材料,相关部门要做好登记,在最后进行焊接时还要检测材料外观质量,检测其是否存在质量问题。最终挑选出最适合制作焊接间的材料和板材,避免因为材料质量问题而影响焊接件的质量。而记录也是为了以后进行查验时减少工作量,确保准确性。

例如,某机械制造厂进行焊接件材料的挑选时,首先要考虑该焊接件需要的是什么类型的材料,其次是选择合适的材料厂,要对材料厂预先进行调查,没有失信和存在质量问题的优先考虑。最后是在运输过程中以及在焊接件制作之前,要加强对材料的保管工作,避免由于保存不当造成损失,以及由于材料问题给焊接件外观质量带来损失和影响。

3.2 下料成型的过程

图1 为焊接件模型示意图。该图标注了较多的尺寸,技术人员需要在下料成型的过程中按照尺寸进行下料,特别需要注意长度或宽度以及连接处等部位的误差。工程机械中进行焊接件操作的过程中最为关键的一步就是将材料塑造成型,一定要保证在制作的过程中各项材料之间的配合,并且根据制作过程中的实际要求对整体的操作过程进行严格控制。首先需要对工艺制作的过程进行规范,即在下料成型前先对下料材料性能进行测试,选择一些符合下料成型要求的材料,然后还要考虑经济方面,减少不必要的工序以及没有完善的工序,避免由于工序操作不当对外观质量造成的影响。其次是在下料的过程中,一定要注意人为因素的影响。避免由于下多或者下少原料给焊接件外观质量带来的影响,一定要经过反复确认再进行下料工作。最后是对下料的储备和保存过程进行严格的把控,避免由于储存不当造成的下料损失和缺损,对现场进行5S 管理,确保环境对于保存下料的有效性。

图1 焊接件模型示意图

例如某工程机械制造厂在进行下料制作之前,一定要将下料的过程预演一遍,确保每一过程都万无一失,再进行实际的操作。对于下料的重量和类型,要求多人负责,避免由于个人测量失误造成损失。最后对下料要做好保管工作,实行轮班制度,使每一位员工都担负起对下料的保管责任,避免由于保存不当造成损失。

3.3 组对焊接成型

在对焊接件进行组对焊接成型时,需要技术人员按照焊接件的尺寸以及连接处的误差要求进行焊接。相关的工作人员在工作时要格外注意组对焊接成型这一步骤,因为这是最容易出现失误的一个步骤。不仅要加强对吊装防护的控制、组对防护的控制,还要加强过程的防护[4]。

例如,在进行二氧化碳焊接工艺时,首先要借助磁力吊、板夹等方法进行吊装,在安装期间,一定要注意各项设备的使用规范,避免出现碰撞和划伤,确保外观完好。其次,在组合的过程中,要选择合适的模具、工装的切板夹等,确保组装、组合过程顺利完成。最后是对焊接过程的防护,要采用屏蔽的方式,减少焊接飞溅对焊接件外观带来的影响。只有严格确认组对焊接的成型,才可以确保焊接件的外观质量符合制作标准。

3.4 对焊接件进行表面防护处理

焊接件的最后一个制作过程,也就是对表面进行防护处理,工作人员要采用适当的表面防护处理方法对涂料、涂装进行严格把控,这样能够避免在组装以及成型过程中出现失误,保证焊接件外观质量符合要求。

在进行表面防护处理时,可以采用刮腻子、干燥、屏蔽和清理等方法对焊接件的表面进行清理工作,使焊接件的表面达到规范的标准,保证良好的外观。

4 结语

焊接件的外观质量对于焊接件的使用以及适用范围具有不可忽视的影响,只有把握好其外观质量的标准和规范,才能使焊接件本身发挥出最大的作用。要做到这一点,需要从选材开始,按照国家规定的标准严格执行,杜绝质量和性能出现问题的情况,只有这样,才可以将焊接件有效地运用到工程机械行业中。