Ni60/高铝青铜多元多相复合涂层制备及其微观结构特征

杨效田,李霞,杨晓伟,路阳,王鹏春,李文生

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050;2.兰州交通大学 化学与生物工程学院,甘肃 兰州 730050)

Ni60/高铝青铜多元多相复合涂层制备及其微观结构特征

杨效田1,李霞2,杨晓伟1,路阳1,王鹏春1,李文生1

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室, 甘肃 兰州 730050;2.兰州交通大学 化学与生物工程学院,甘肃 兰州 730050)

摘要:为了研究Ni基/Cu基复合合金涂层的微观结构特征,采用超音速等离子喷涂技术在45#钢基体上制备了高铝青铜质量分数30%的镍基合金/高铝青铜多元多相复合涂层。对复合涂层的组织结构特征、元素分布、相结构组成以及涂层的微观缺陷进行研究分析。结果表明:所制备的复合涂层中2种合金微结构呈叠加层状分布,组织结构具有梯度复合涂层特征,致密度高,微界面结合良好。高铝青铜合金和Ni60合金元素呈交错分布,相互之间出现互扩散特点。高铝青铜合金具有对Ni基合金微粒包裹作用和对微界面填充作用,并且2种合金之间发生了冶金反应,微界面结合牢靠。相对于纯Ni60合金涂层,高铝青铜的加入有效降低了复合涂层缺陷率,减小了缺陷尺寸。

关键词:超音速等离子喷涂;Ni60;高铝青铜;多元多相复合涂层;微观结构

涂层保护技术作为表面技术的一种,能在低成本基础上显著提高工件使用性能,延长工件使用寿命[1-2]。金属基材料涂层由于其良好的耐磨性能、耐腐蚀性能,以及优良的机械性能、耐高温性能而受到科研工作者极大青睐,并已在航空、航天、船舶、石油等行业得到广泛应用,显示出了巨大的工程应用价值和经济效益[3-5]。随着科技的进步,单一材料的涂层已经不能适应特殊工况对涂层性能的更高要求,这必然推动涂层向复合涂层方向发展。早期一般采用气相沉积方法在基体表面获得多相结构的二元复合涂层,从而获得较单一组元涂层更加优越的减摩抗磨性能[6-7]。多组元复合涂层的研究与应用,极大地提高了涂层性能,研究者向一些自熔性合金中(如Ni基、Fe基、Co基、Zr基)添加了增强物质,从而使制备的涂层耐热性、耐磨性以及耐腐蚀性得到极大提高,这种纤维增强或颗粒增强的涂层应用于工业零部件表面保护和修复中,为工业的发展作出了重要贡献[8-11]。就目前该类涂层的研究来看,研究者一般采用的添加强化物质为单质元素或二元化合物,如Mo、石墨、WC、TiC、SiC、BN、MoS2等。这些强化物质的添加,有效地改善了涂层自润滑性能、耐磨性能、耐腐蚀或者相关的涂层力学性能等。然而,加入的这种第二组元物质均属于高熔点物质,其在基质材料涂层中是以强化相的形式单独存在,难于与基质材料形成有效的冶金扩散,从而难于形成均匀连续的复合涂层组织结构。如何采用物理化学性能相近的材料通过复合获得综合性能优异的多元多相复合涂层,具有重要的学术研究价值和工业应用前景。

Ni60自熔性合金粉末具有优良的耐磨性、耐蚀性以及抗高温氧化性能,在冶金、机械、石油、化工、汽车等行业零部件保护和修复中得到了广泛应用[12-13]。杨效田等研制了一种高铝青铜合金粉体,其具有优异的减摩性和一定的耐磨、耐腐蚀性能,是一种很好的工件保护涂层材料[14-16],可应用于金属模具、轴类、管类、船舶等工件的表面防护,其相对于Ni基合金,成本低廉,但该材料属于脆性材料且不具有自熔性能,大面积制造涂层难度较大。因此,本文提出将这种减摩性能较强的高铝青铜合金粉末和广泛使用的耐磨Ni60合金粉末进行混合,制备出具有优异减摩耐磨综合性能的新型多元多相复合涂层,研究复合材料的组织结构特征,为后续涂层性能研究和工业化应用,具有重要意义。研究提出的将2种多元合金混合制备复杂多元复合涂层研究方法,对涂层工业的发展具有重要科学价值,目前还鲜有相关研究报道。

1实验材料及实验方法

实验材料为表面涂层制备中广泛应用的Ni60合金粉体(各元素质量分数如下:w(Cr)=15%~17%,w(B)=3.0%~4.0%,w(Si)=3.5%~5.0%,w(Fe)≤5%,w(C)=0.6%~1.2%,其余为Ni)和自主研发的高铝青铜合金粉体(各元素质量分数如下:w(Cu)=70%~80%,w(Al)=12%~14%,w(Fe)=2.0%~4.0%,w(Mn)≤0.5%~2.0%,w(Ni)=0.2%~0.5%,w(Co)≤0.2%~0.5%)。将质量分数30%的高铝青铜粉体和质量分数70%的Ni60粉体采用机械混合方法混合均匀,采用超音速等离子喷涂技术在尺寸为Φ15 mm×150 mm 的45#钢基体表面制备厚度1 mm左右的涂层。超音速等离子喷涂设备采用上海大豪纳米喷涂材料有限公司生产的DH-2080超音速等离子喷涂系统,喷涂距离125 mm,喷涂电压130 V,喷涂电流350 A,送粉电压10 V,主气为Ar气,次气为H2。在喷涂前先对基体表面进行除锈、除油、粗化处理,然后依次用丙酮、10%的盐酸溶液、酒精清洗工件表面。喷涂时,将待喷基体试样夹持在三爪卡盘上,驱动试样匀速转动,同时进行超音速等离子喷涂制备涂层。

采用金相显微镜MEF3A分析涂层微观结构,日本理学公司生产的D/MAX2500PC型X射线衍射仪分析涂层物相组成,采用铜靶Kα光源辐射,管电压8 262 kV,管电流25 924 mA,扫面范围10°~100°,扫描速度0.02°/s。采用Quanta 450 FEG场发射扫描电镜及其附属的能谱仪对涂层元素分布进行分析。并借助image-pro plus6.0软件对涂层缺陷率进行对比评估。

2结果及分析

2.1涂层纵截面微观结构

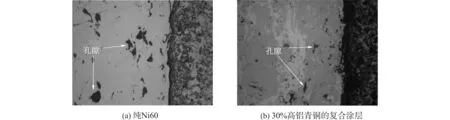

图 1(a)、(b) 分别为纯 Ni60合金涂层和Ni60/高铝青铜合金复合涂层的截面组织金相照片。由图1(a)可以看出,采用超音速等离子喷涂制备的纯Ni60合金涂层组织呈现大块结构特征,并没有显示出明显的喷涂涂层常见的层流结构,这是由于Ni60合金的自熔性能较强,喷涂粒子之间熔结较好,微小的喷涂粒子熔结后形成较大的结构,致使喷涂层粒子间界面不明显,从而使其微观结构显示为熔结特征的大块片状结构。但仔细观察发现,在涂层的缺陷位置由于喷涂外力的压缩作用,致使涂层中存在的缺陷沿着微结构结合界面随动变形,留下了大块粒子之间层流的特征,保留了喷涂过程粒子扁平变形的固有特性。

从加入高铝青铜合金的复合涂层照片可以看出(如图1(b)所示),随着30%高铝青铜合金的加入,复合涂层的层流结构非常明显,添加的高铝青铜合金和Ni60合金呈交错层状结构分布,高铝青铜合金集中或微量交错地分布在Ni基合金微结构界面处,抑制了Ni基合金大片结构的形成,涂层的微观缺陷明显减小,涂层致密度大大提高,从而使涂层具有阶梯型微结构复合涂层特点。

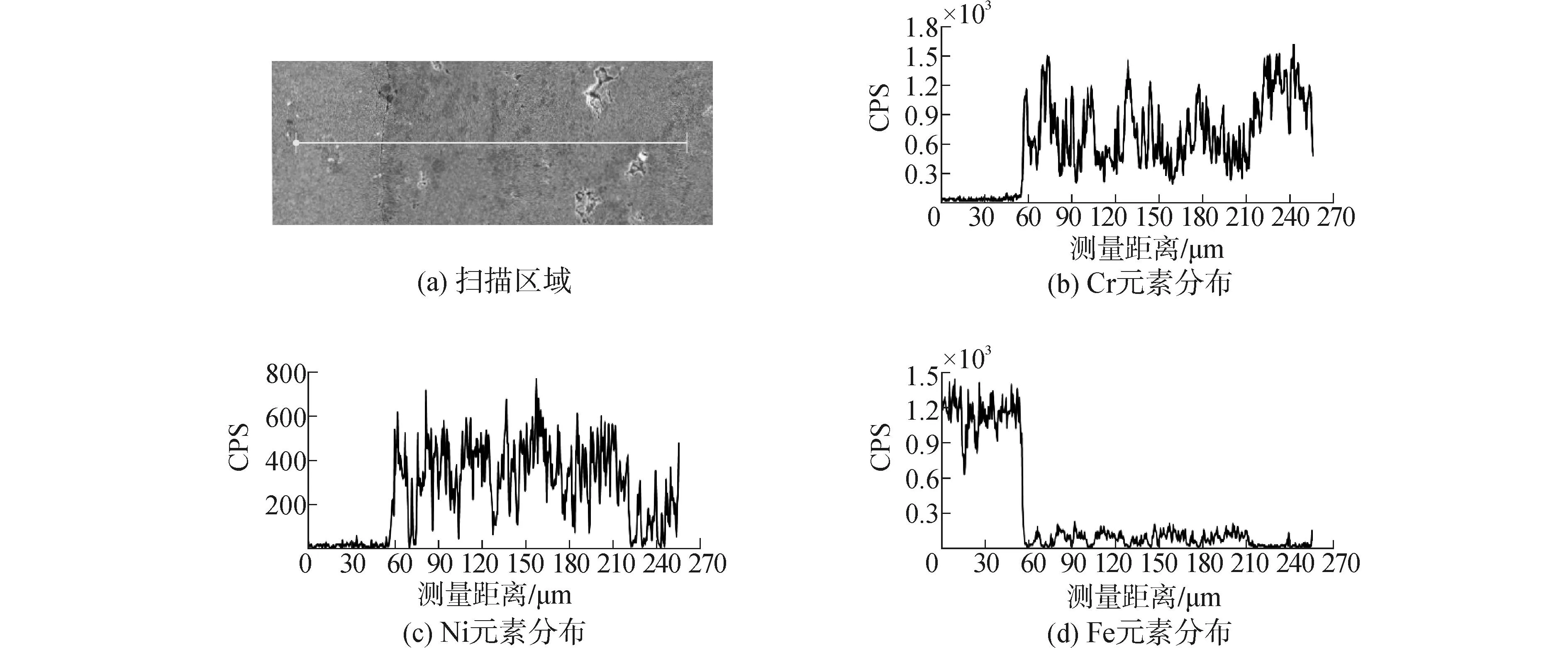

图2、3分别为2种涂层截面主要元素分布的线扫描结果。从图2可以看出,由于纯Ni60合金良好的自熔性能,Ni60合金主要元素沿着纵截面分布相对均匀,但在Ni元素含量较高的部位,Cr元素含量相对较低,而Cr元素含量高的部位Ni元素含量较低,2种主要元素在涂层中具有明显的交错分布特征,这说明纯Ni60合金喷涂涂层元素成分偏析明显。

图1 纯 Ni60和Ni60/高铝青铜复合涂层截面照片(500×)Fig. 1 The section micrograph of the coatings of alloy Ni60 and the composite coatings added high-aluminum bronze(500×)

图2 Ni60合金涂层截面元素分布Fig. 2 The section elements distribution of alloy Ni60 coating

图3 Ni60/高铝青铜复合涂层截面元素分布Fig. 3 The section elements distribution of Ni60 composite coatings added high-aluminum bronze

从图3加入高铝青铜的复合涂层截面元素分布可以看出,高铝青铜合金的加入,使Ni60合金中的Ni、Cr元素峰值均出现在相同位置,这说明高铝青铜加入的复合涂层中Ni60均质化程度明显提高,复合涂层中Ni基合金主要元素Ni、Cr和铜基合金中Cu、Al元素呈交错分布,这种元素分布特征和图1(b)金相照片显示的微观结构特征一致,具有梯度分布特点,在标值如60、110 μm等一些峰值边界微小部位出现了元素含量交错过渡,表明2种合金元素在微结构界面处出现了元素互扩散。这也说明复合涂层的微结构界面具有熔结特征,其结合具有冶金结合特点,结合是可靠的。这种良好的复合结合能有效避免层层之间的剥离。

在2种涂层与基体的结合界面处均显示为元素的陡降,说明超音速等离子喷涂制备的2种涂层和基体的结合均为机械结合,没能形成有效的冶金结合,从工业应用角度来讲,这是需要后续研究克服的问题。

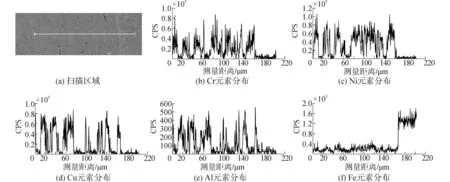

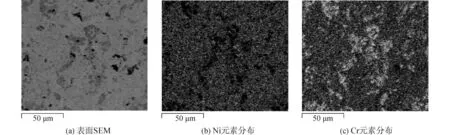

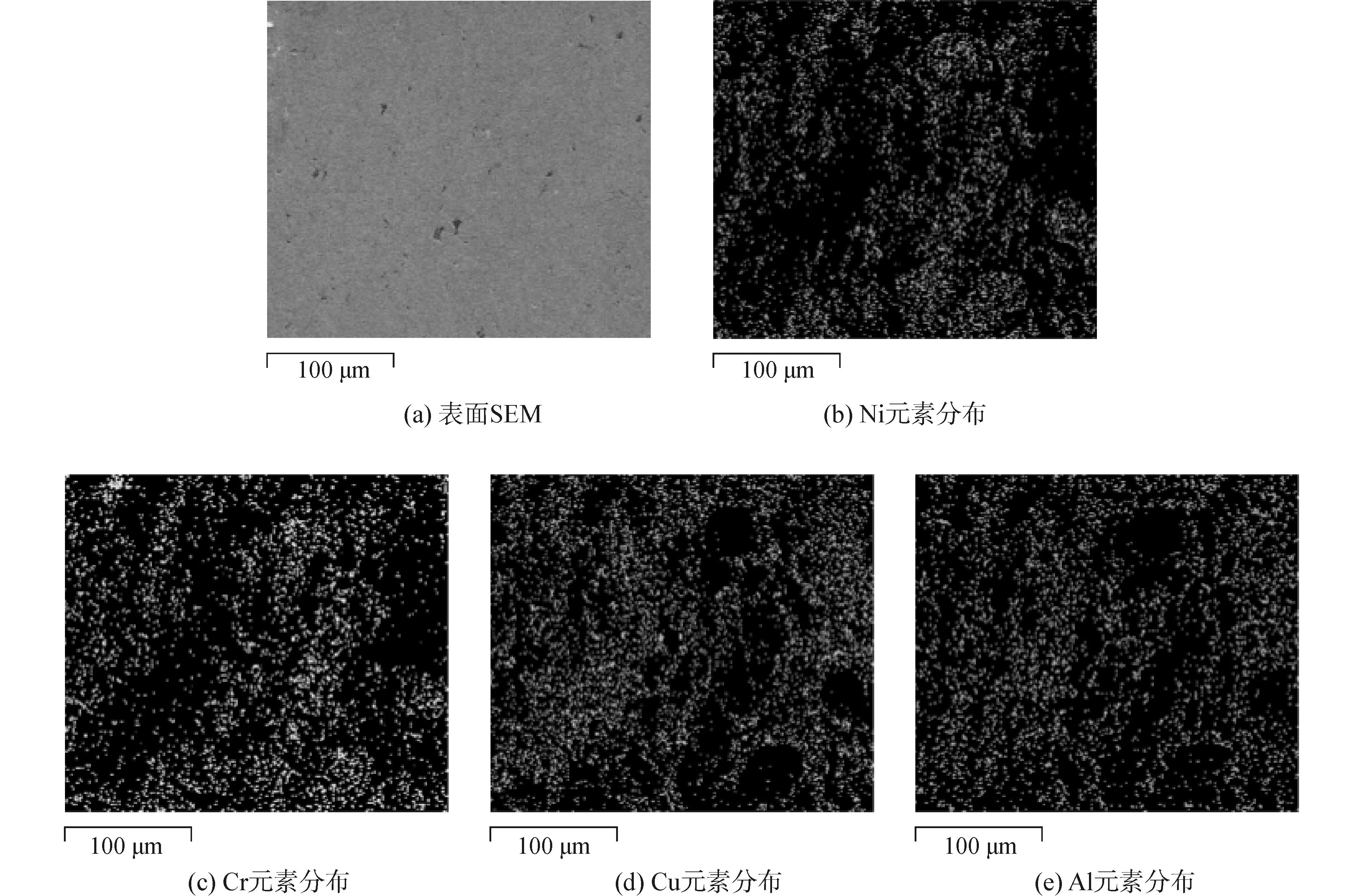

2.2涂层横向表面微观特征

图4、5分别为2种涂层表面微观组织SEM图片及其主要元素分布特征。由图4可以看出,纯Ni60合金涂层表面存在尺寸较大孔隙,并且大部分分布在熔结结构界面处,这种缺陷的存在一方面是由于喷涂过程中卷入的气体残留所致,另一个主要原因是熔结为大块结构的Ni60合金较大的表面张力导致的收缩效应,以及热喷涂快速凝固的特点,喷涂的粒子在沉积过程中相互之间未能得到足够时间铺展,从而在沉积粒子微界面处形成孔隙缺陷。从元素分布可以看出,Ni60合金喷涂涂层元素分布不均匀,存在成分偏析严重,这可能是Cr元素与B、C等快速形成大量强化物相的缘故。

从图5加入高铝青铜的复合涂层可以看出,相对于纯Ni60合金涂层,加入高铝青铜合金的复合涂层横向表面致密度大大提高,存在的孔隙缺陷尺寸也明显减小。从主要元素分布可以看出,Ni60和高铝青铜复合粉体在形成复合涂层过程中基本趋势是呈交叉分布,但相互之间也出现了重叠分布特点,这说明在横向表面呈独立特征分布的Ni60合金和高铝青铜合金微结构之间也形成扩散型的冶金熔结,结合图1、2、3涂层纵向微结构特点,可以认为,在复合涂层形成过程中,发生了部分铜基合金包裹Ni基合金微结构并发生了化学冶金结合。结合图6复合涂层XRD分析结果可知,复合涂层中有含量较高的α-Cu相存在,由于α-Cu性能较软而塑性好,其在涂层中大量存在能有效填充涂层孔隙缺陷并可能包裹在Ni基合金周围,显著提高了涂层的致密度。

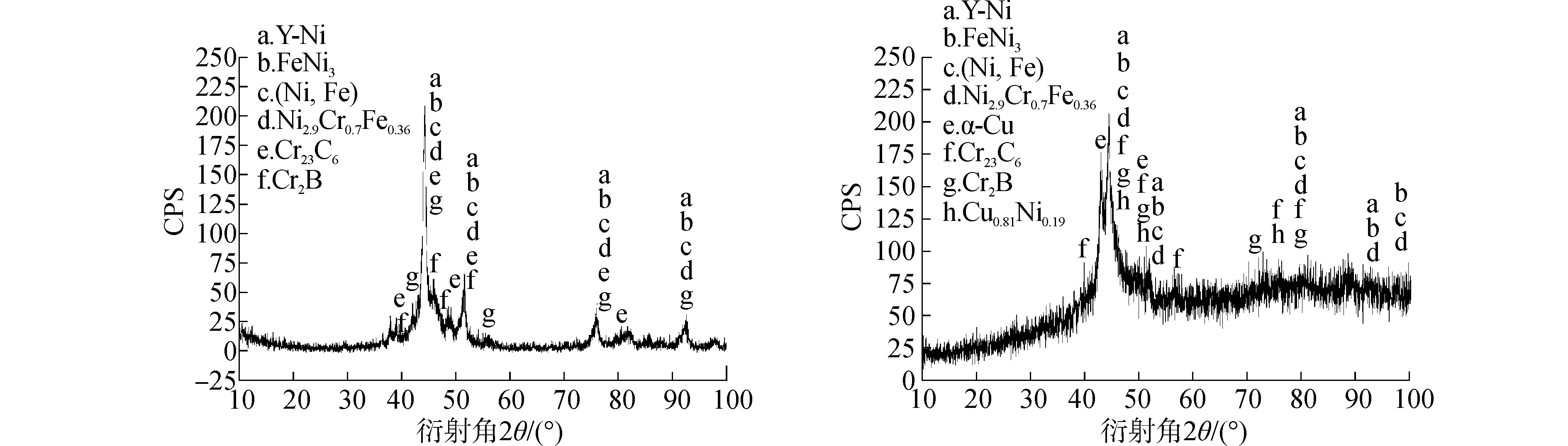

图6为纯Ni60涂层和加入30%高铝青铜合金的Ni60/高铝青铜复合涂层表面物相分析结果。由图可知,Ni60涂层的主要物相由γ-Ni、[Ni,Fe]、FeNi3、Ni2.9Cr0.7Fe0.36、Cr23C6、Cr2B组成,镍基合金中B、Si等元素对涂层有着固溶强化作用,Cr元素易与B、C形成CrB2、Cr26C3等化合物,起弥散强化作用[17-18]。而加入高铝青铜后的复合涂层主要物相除Ni60合金原有的主要物相外,还出现了α-Cu、Cu0.81Ni0.19等相,新相α-Cu、Cu0.81Ni0.19的存在使XRD衍射峰杂化,并在44°左右出现衍射峰宽化,意味着高铝青铜加入的涂层相对于原Ni60涂层组织具有一定程度的非晶转变趋势[19],结合图1~5组织结构可以看出,部分的Cu基合金呈微结构形式镶嵌在Ni基结构界面处,如前所述,α-Cu固溶体属于软质相,且Cu元素和Ni元素具有较好的物理化学相溶性,这不仅能很好提高层间结构的结合强度,而且能有效填充涂层的空隙,降低涂层缺陷,根据涂层中出现Cu0.81Ni0.19等相,再次证明,混合粉体在形成涂层过程中2种粉体发生一定程度化学反应,形成了新的化合物相,这显然提高了2种粉体微结构间结合的可靠度,同时证明微结构之间的结合应该是良好的冶金结合。

一般来讲,涂层元素之间要形成互扩散特征,需要较慢的冷却速度,即需要给予涂层元素充足的扩散时间。如前所述,超音速等离子喷涂涂层具有快速冷却的特点,这种快速冷却的特点是导致涂层孔隙形成的原因之一,通常也不能为涂层元素的充分扩散提供足够的扩散时间。然而,制备的复合涂层却发生了2种合金元素的互扩散行为。分析这一现象的原因,首先认为2种粉体材料的主元素是Ni和Cu,根据Ni-Cu二元相图,在628~1 358 K温度区间的整个组分范围内两组元可形成面心立方结构的置换型无限固溶体。说明两元素发生扩散的温度范围较大。并在628 K就能发生扩散,说明这2种元素发生扩散所需要的温度相当低,表明这2种合金具有很好的冶金相(互)溶性(即:能在固态互相溶解的性能)。其次,超音速等离子喷涂时,其温度可达3 000℃以上。送入等离子焰流中的混合粉体会产生熔化或处于半熔化状态,在此阶段以及粉体混合飞行过程中,混合粉体会相互碰撞,甚至结伴飞行,在这一过程中可能导致混合粉体的互扩散行为发生,甚至可能发生化学反应,导致化合物生成。另外,由于2种合金主元素良好的冶金相溶性,沉积后的涂层在冷却凝固过程中,只要温度处于628 K以上,这种互扩散行为会持续进行。正是由于这2种合金互扩散行为的持续存在,从而使制备的复合涂层不仅在涂层微界面呈现冶金结合特点,而且有效提高了涂层致密度。

图4 Ni60合金涂层表面元素分析Fig. 4 The surface elements analysis of of alloy Ni60 coating

图5 Ni60/高铝青铜复合涂层表面元素分析Fig. 5 The surface elements analysis of of Ni60 composite coatings added high-aluminum bronze

图6 不同质量配比复合涂层的物相分析Fig. 6 The phase analysis of different mass fraction of the composite coatings

2.3涂层孔隙率

涂层的孔隙率是热喷涂涂层的重要特征之一,对涂层的组织结构和性能有显著的影响。借助image-pro plus6.0软件采用灰度法评估涂层的孔隙率,结果表明,纯Ni60合金涂层的孔隙率为6.823 1%,添加30%高铝青铜的复合涂层的孔隙率为4.061 4%。

由孔隙率测试结果可知,随着高铝青铜的加入,Ni60/高铝青铜合金复合涂层的孔隙率显然降低。根据2.2节分析认为,涂层中孔隙的产生的主要原因一方面是由于喷涂时夹裹的气体在涂层冷却过程中未能完全排除所致,另一方面是结晶微粒收缩时搭接不充分在微界面处形成缺陷;还有另外一个可能的原因是喷涂颗粒撞击基体后具有快速冷却的特点,以及喷涂粒子较大的冲击动能使喷涂涂层形成扁平结构的同时形成微观裂纹进而诱导形成微小孔隙缺陷[20-21]。根据微观照片分析结果,可以认为,其中熔滴撞击基材表面时的铺展收缩导致的搭接不充分是微观缺陷产生的最主要原因。对于高铝青铜合金加入的复合涂层,由于高铝青铜合金的软质相对Ni基合金微粒的表面包裹,不仅使2种相溶性较好的合金发生冶金反应,而且对微界面产生很好的填充作用,同时由于微小的Ni60微粒表面受到铜基合金的隔离,抑制了Ni60大片结构的形成,有效降低了由于大片结构收缩时搭接不充分产生缺陷的概率,提高了涂层致密度。

3结论

1)30%高铝青铜加入的Ni60/高铝青铜合金复合涂层微观结构显示为2种合金交错层状分布,具有梯度涂层特征。相对于纯Ni60合金涂层,高铝青铜加入的复合涂层层状结构更加明显,组织细密均匀,缺陷明显减小。

2)高铝青铜对Ni60微粒具有包裹作用,在形成涂层扁平结构过程中抑制了大片Ni基合金微结构的形成,并对微结构界面具有填充作用。2种合金交错的层流状结构之间发生了元素扩散及冶金反应,涂层微界面结合良好。

3)纯Ni60合金涂层由于喷涂粒子熔结形成大片结构,收缩时搭接不充分而导致大尺寸缺陷产生,加入高铝青铜合金的复合涂层不仅抑制了大片结构出现,而且对界面具有填充作用,从而使缺陷率降低,缺陷尺寸也明显减小。

参考文献:

[1]梁桂强, 邹丽静, 朱永永, 等. 超声电沉积制备Ni-TiN涂层及其耐腐蚀特性研究[J]. 功能材料, 2014, 45(13): 13059-13061, 13066.

LIANG Guiqiang, ZOU Lijing, ZHU Yongyong, et al. Preparation and corrosion behavior of Ni-TiN coatings deposited by ultrasonic electrodeposition[J]. Journal of functional materials, 2014, 45(13): 13059-13061, 13066.

[2]蔡滨, 谭业发, 胡晓光, 等. Y2O3改性石墨/CaF2/TiC/镍基合金复合涂层微观组织与摩擦学性能研究[J]. 中国机械工程, 2015, 26(1): 112-119.

CAI Bin, TAN Yefa, HU Xiaoguang, et al. Study on microstructure and tribological properties of Y2O3modified graphite/CaF2/TiC/Ni-based alloy composite coatings[J]. China mechanical engineering, 2015, 26(1): 112-119.

[3]谢兆钱, 王海军, 郭永明, 等. 超音速等离子喷涂超细WC-12Co涂层的性能[J]. 中国表面工程, 2010, 23(5): 54-58.

XIE Zhaoqian, WANG Haijun, GUO Yongming, et al. Performance of ultrafine WC-12Co coatings sprayed by supersonic plasma spraying[J]. China surface engeering, 2010, 23(5): 54-58.

[5]WANG Shanlin, CHENG Jingchang, YI S H, et al. Corrosion resistance of Fe-based amorphous metallic matrix coating fabricated by HVOF thermal spraying[J]. Transactions of nonferrous metals society of China, 2014, 24(1): 146-151.

[6]张绪寿, 余来贵, 陈建敏. 表面工程摩擦学研究进展[J]. 摩擦学学报, 2000, 20(2): 156-160.

ZHANG Xushou, YU Laigui, CHEN Jianmin. Development in tribology of surface engineering[J]. Tribology, 2000, 20(2): 156-160.

[7]韩修训, 阎逢元, 阎鹏勋, 等. 多层涂层的摩擦学研究进展[J]. 机械工程材料, 2002, 26(5): 1-5, 41.

HAN Xiuxun, YAN Fengyuan, YAN Pengxun, et al. Progress in the tribology of multilayer coatings[J]. Materials for mechanical engineering, 2002, 26(5): 1-5, 41.

[8]郭华锋, 田宗军, 黄因慧. 等离子喷涂WC-12Co/NiCrAl复合涂层的摩擦磨损特性[J]. 中国表面工程, 2014, 27(1): 33-39.

GUO Huafeng, TIAN Zongjun, HUANG Yinhui. Tribological properties of WC-12Co/NiCrAl composite coating prepared by plasma spraying[J]. China surface engineer, 2014, 27(1): 33-39.

[9] SHARMA S P, DWIVEDI D K, JAIN P K. Effect of La2O3addition on the microstructure, hardness and abrasive wear behavior of flame sprayed Ni based coatings[J]. Wear, 2009, 267(5/6/7/8): 853-859.

[10]赵运才, 熊宏杰, 张正旺. 润滑相MoS2对等离子喷涂Ni60A复合涂层摩擦学特性的影响[J]. 中国陶瓷, 2008, 44(12): 29-31, 51.

ZHAO Yuncai, XING Hongjie, ZHANG Zhengwang. The influence of lubricating phase MoS2on Ni60A composite coating's frictional charactristics[J]. China ceramics, 2008, 44(12): 29-31, 51.

[11]FLORES J F, NEVILLE A, KAPUR N, et al. An experimental study of the erosion-corrosion behavior of plasma transferred arc MMCs[J]. Wear, 2009, 267(1-4): 213-222.

[12]朱润生. Ni60自熔合金粉末的研究[J]. 粉末冶金工业, 2002, 12(6): 7-16.

ZHU Runsheng. Study on Ni60 self-melting alloy powder[J]. Powder metallurgy industry, 2002, 12(6): 7-16.

[13]揭晓华, 毛志远. Ni-Cr-B-Si等离子喷涂层加热重熔后组织与性能[J]. 金属热处理, 1996(8): 15-17.

JIE Xiaohua, MAO Zhiyuan. The structure and Properties of the Ni-Cr-B-Si plasma spraying coating layer remelted in Furnace[J]. Heat treatment of metals, 1996(8): 15-17.

[14]杨效田, 王智平, 路阳, 等. 超音速等离子-感应复合技术制备高铝铜合金涂层特性[J]. 哈尔滨工程大学学报, 2012, 33(7): 906-910.

YANG Xiaotian, WANG Zhiping, LU Yang, et al. Characteristics of high-aluminium copper alloy coating made by supersonic plasma spraying and induction-refusion composite technology[J]. Journal of Harbin engineering university, 2012, 33(7): 906-910.

[15]LI Wensheng, WANG Zhiping, LU Yang, et al. Preparation, mechanical properties and wear behaviours of novel aluminum bronze for dies[J]. Transactions of nonferrous metals society of China, 2006, 16(3): 607-612.

[16]杨效田, 王智平, 路阳, 等. 高铝铜合金粗粉超音速等离子喷涂层的边界润滑摩擦特性[J]. 中国有色金属学报, 2012, 22(11): 3100-3106.

YANG Xiaotian, WANG Zhiping, LU Yang, et al. Boundary lubrication tribological property of high-aluminium copper alloy coarse powders coating made by supersonic plasma spraying[J]. The Chinese journal of nonferrous metals, 2012, 22(11): 3100-3106.

[17]张增志, 牛俊杰, 付跃文. 感应熔覆镍基合金粉末涂层工艺和性能研究[J]. 材料热处理学报, 2004, 25(2): 31-34.

ZHANG Zengzhi, NIU Junjie, FU Yuewen. Process and performance of nickel-base alloy coating by induction cladding[J]. Transactions of materials and heat treatment, 2004, 25(2): 31-34.

[18]李文生, 王智平, 路阳. 高强耐磨铝青铜热处理工艺的研究[J]. 甘肃工业大学学报, 2002, 28(2): 26-29.

LI Wensheng, WANG Zhiping, LU Yang. Research on heat-treatment process of high-strength wear-resistance aluminum alloy[J]. Journal of Gansu university of technology, 2002, 28(2): 26-29.

[19]韩耀武, 孙大千, 谷小燕, 等. 等离子喷涂参数对镍基合金涂层组织及冲蚀磨损性能的影响[J]. 吉林大学学报: 工学版, 2010, 40(2): 461-466.

HAN Yaowu, SUN Daqian, GU Xiaoyan, et al. Effect of plasma spray parameters on microstructures and erosion resistance of Ni based coatings[J]. Journal of Jilin university: engineering and technology edition, 2010, 40(2): 461-466.

[20]BAHADUR S, YANG C N. Friction and wear behavior of tungsten and titanium carbide coatings[J]. Wear, 1996, 196(1/2): 156-163.

[21]WANG Haidou, XU Binshi, LIU Jiajun, et al. Characterization and tribological properties of plasma sprayed FeS solid lubrication coatings[J]. Materials characterization, 2005, 55(1): 43-49.

Preparation of multivariate multiphase composite coatings of Ni60/high aluminum bronze and its microstructure characteristics

YANG Xiaotian1, LI Xia2, YANG Xiaowei1, LU Yang1, WANG Pengchun1, LI Wensheng1

(1.State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, Lanzhou University of Technology, Lanzhou 730050, China; 2. School of Chemical and Biological Engineering, Lanzhou Jiaotong University, Lanzhou 730050, China)

Abstract:To investigate the microstructure characteristics of a multiphase composite coating of Ni-based/Cu-based alloys, we prepared multivariate multiphase composite coatings of Ni60/high-aluminum bronze by supersonic plasma spraying technology on a #45 steel substrate, in which the content of high-aluminum bronze is 30%. We then analyzed the organizational structure, element distribution, phase composition, and micro-defects of the composite coatings. The results show that the microstructure of the composite coating of two kinds of alloys was distributed as a stacked layer arrangement, the organization structure had the characteristics of a gradient composite coating, the coating structure was compact, and the micro-interface integration was favorable. The elements of two types of alloys of high-aluminum bronze alloy and Ni60 were distributed in a staggered form, and mutual diffusion occurred. The high-aluminum bronze alloy cladded the Ni60 alloy particles and filled the micro-interface of the organizational structure. At the same time, a metallurgical reaction took place between the two kinds of alloys. As a result, the micro-interface bond was stable. Compared with the coating of pure Ni60 alloy, the addition of high-aluminum bronze can effectively reduce the coating defects and thus decrease the size of the defects of multivariate multiphase composite coatings.

Keywords:supersonic plasma spray; Ni60; high-aluminum bronze; multivariate multiphase composite coatings; microstructure

中图分类号:TG146

文献标志码:A

文章编号:1006-7043(2016)03-461-07

doi:10.11990/jheu.201501050

作者简介:杨效田(1971-),男,博士,副研究员.通信作者:杨效田,E-mail:398830990@qq.com.

基金项目:国家自然科学基金资助项目(51365024,51361020,51165021);国家国际科技合作项目(2013DFR50790);甘肃省有色金属新材料省部共建国家重点实验室开放基金资助项目(SKL1301);兰州理工大学博士基金资助项目.

收稿日期:2015-01-31.

网络出版地址:http://www.cnki.net/kcms/detail/23.1390.u.20151224.1405.010.html

网络出版日期:2015-12-24.