台车式加热炉存在的问题及改造措施

□李世权 □刁永发 □陈 皑

上海电气上重铸锻有限公司上海200245

台车式加热炉存在的问题及改造措施

□李世权 □刁永发 □陈 皑

上海电气上重铸锻有限公司上海200245

介绍了上重铸锻公司台车式加热炉存在的热膨胀、高能耗及在维修时所遇到的问题,采取了改造燃烧系统、台车结构、炉衬和炉门密封材料等有效措施,保证了生产的正常进行。

台车式加热炉是一种利用台车将大型碳钢、合金钢零件送入炉膛的加热炉,可对零件进行加热、退火、正火、调质、回火等热处理工艺。由于使用环境恶劣,环境温度高,台车式加热炉在使用和维护过程中存在着各种各样的问题。台车式加热炉由室状炉体、活动炉门和炉底等组成,主要应用于轧钢、锻造业小批量工件的加热和热处理。

1 加热炉主要存在的问题

在锻造行业中,加热炉的炉温可达1 250℃左右,热处理炉的加热温度最高达1 050℃,炉膛内基本保持着微正压的状态,在这样的状态下必然会有一些问题存在。

(1)热膨胀的问题。热膨胀的最主要部位是台车面。炉窑台面均为浇铸料现浇或模块砌筑[1],上重铸锻公司的炉窑长度最小10 000 mm,宽度最小4 000 mm,浇铸料的热膨胀系数为7.7×10-6/℃,当炉窑加热到1 250℃左右时,整个台车在长度方向伸长96.25 mm,宽度方向伸长38.5 mm。这样的膨胀必然造成台面四周的生铁边框板向外翻,在冷却后又不会随浇铸料一起回缩,经过多次的推挤,浇铸料本身会碎裂,即使不碎裂而留有膨胀缝,也会有氧化皮进入,从而加剧生铁板的外翻。当生铁板外翻超过台车与炉墙之间预留的间隙时,台车必须修理,否则在台车进出炉腔时会将炉墙拉坏,还会造成后密封失效。所以,加热炉的台车面在用浇铸料现浇时一般会用纤维将浇铸料分成块,以留出膨胀缝,每整块浇铸料的面积控制在3~4 m2。如果用浇铸料模块砌筑,也要在几块浇铸料之间放一定厚度的纤维作为膨胀缝。以上所留的膨胀缝应该在对台面清理氧化皮后重新加填纤维或黄沙,以防止氧化皮进入。

(2)漏火问题。在锻造行业,因加热炉密封损坏而导致局部漏火,进而将周围钢板和器件烧坏是常见的事故,根本原因仍然是炉窑的热膨胀。因为在炉窑升到高温区域时,引起各部位的热膨胀是难免的,从而使静止的密封变为相对移动的密封,且炉内的密封材料都是压缩纤维或别的耐高温浇铸料,一有移动就会产生较大的磨损。炉膛内为微正压,容易造成火焰外串。此外,上重铸锻公司属于重型装备业,生产的都是大件,所以加热炉在高温时段的保温时间都很长,这样必然导致漏火处烧坏。可见漏火也是加热炉损坏的一个主要原因,主要后果包括:烧嘴周围漏火,将炉体表面的钢板烧穿、烧变形;炉门四周漏火,将门框上的生铁板甚至不锈钢板烧坏,从而导致漏火更严重;台车与炉墙之间的密封漏火,导致生铁板或炉墙烧坏。

2 加热炉改造方案

2.1 加热炉简述

台车式加热炉、热处理炉均由炉体、台车、密封装置、钢结构、炉门、升降机构、驱动机构、燃烧系统等组成。上重铸锻公司在本次改造中主要对其燃烧系统进行改造,加热炉炉衬全部更换为纤维炉衬,并对加热炉、热处理炉密封系统进行改造,对台车和炉门进行修理。

2.2 燃烧系统改造

燃烧系统是整个加热炉系统中最重要的组成部分之一,燃烧系统的改造是整个改造的重点。改造前使用空气预热式高速烧嘴,热效率低;改造后均采用蓄热式烧嘴,以达到节能的目的。

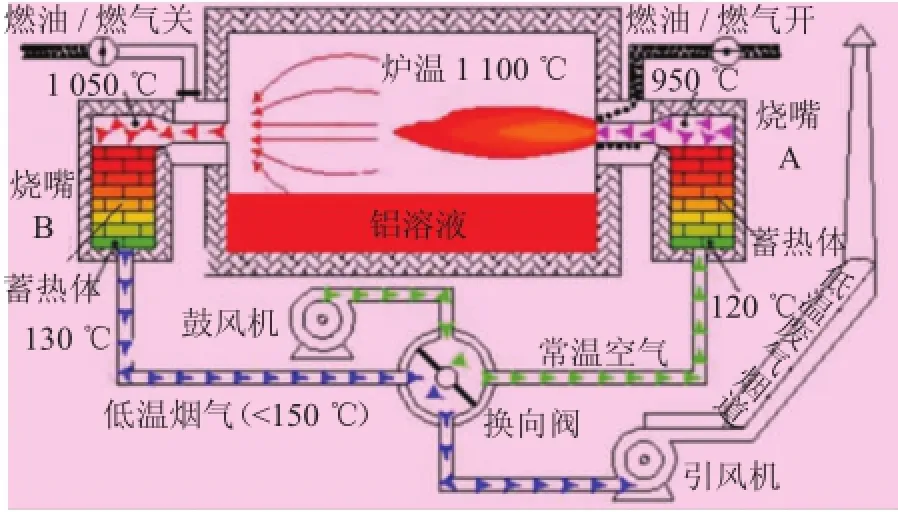

2.2.1 蓄热式烧嘴原理

蓄热式燃烧是一种由各系统有机组合而实现的燃烧技术,燃烧器成对出现,并由换向机构及控制系统实现换向燃烧[2]。蓄热式烧嘴工作原理如图1所示[3]。前半个周期,烧嘴A处于燃烧状态,烧嘴B处于排烟状态,也即蓄热状态。助燃空气进入A侧蓄热室,蓄热体放热,助燃空气被加热到仅比炉膛温度略低后进入烧嘴,与燃气混合燃烧。燃烧后的烟气进入B侧蓄热室,蓄热体蓄热,烟气中90%以上的热量被蓄热体吸收,高温烟气经过蓄热体后变为不高于150℃的低温烟气由引风机排入大气。当达到一定时间或燃烧系统的热工参数达到设定值时,控制系统发出信号,驱动换向装置使烧嘴A和烧嘴B的工作状态互换,实现换向燃烧。系统循环往复地交替工作,烟气排放温度仅为60~150℃,空气预热温度仅比炉气温度低100℃左右,实现了烟气余热的有效利用,降低了能耗和温室气体的排放量。

图1 蓄热式烧嘴工作原理图

由于排出的烟气温度不高于150℃,换向阀、管道和引风机都在低温下工作,延长了设备的使用寿命[4]。

2.2.2 蓄热式烧嘴分类

蓄热式烧嘴要具备自动点火、熄火报警、点火前自动吹扫等功能,并与高压点火器、烧嘴控制器、火焰检测、点火电极及专用控制阀门配套,组成自动脉冲燃烧控制系统,操作方式分为就地和远程两种[5][6]。就地操作即现场操作;远程是在控制室内的人机界面(HMI)上操作,可以对每个烧嘴进行操作,控制各个烧嘴的燃烧状态。燃烧控制系统控制精度高,且为人性化设计,计算机屏幕上可显示炉内所有设备的工作状态[3,4]。

(1)平焰烧嘴。火焰呈圆饼形分布在炉墙上,通过热辐射对物料进行加热,火焰不直接冲刷物料[3]。

(2)高速烧嘴。燃烧气流出口速度高达120m/s及以上,高速气流在炉内充分循环流动,强化了对流传热的效果,从而有效地提高了炉膛内温度的均匀性,同时提高了加热质量,缩短了加热时间。当加热炉进入保温阶段时,炉内所需热量减少,通过可编程控制器(PLC)逻辑判断,选择烧嘴所需要的燃烧状态[4]。

(3)混合型烧嘴。在一些厂家的要求下,为了达到炉窑的各项要求和指标,不得不将两种蓄热式烧嘴同时使用在一台炉窑上[5]。平焰烧嘴依靠热辐射进行加热,可以充分利用炉膛空间;高速烧嘴依靠热传导进行加热,可以将炉膛内的气流搅动起来,使整个炉膛温度更均匀[6]。

2.2.3 蓄热体

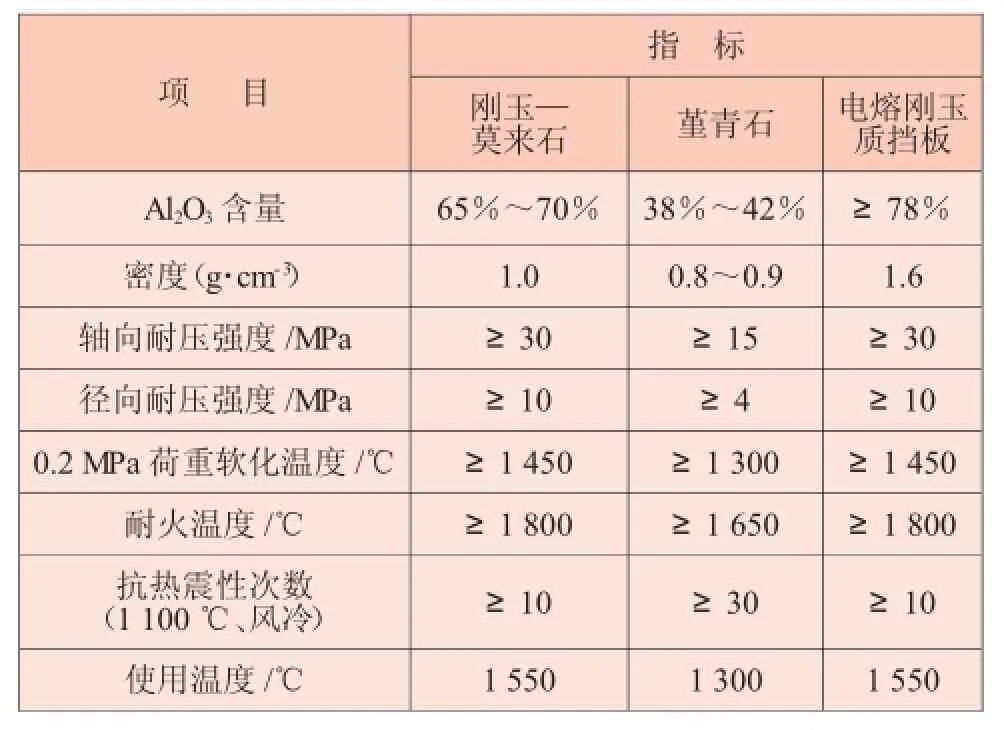

蓄热体采用陶瓷蜂窝蓄热体,它具有传热效率高、压力损失小、生产维护方便、使用寿命长等优点,具体数据见表1。

表1 陶瓷蜂窝蓄热体理化指标和技术性能[7]

高温端采用刚玉—莫来石质陶瓷蜂窝蓄热体,具有较高的耐火温度和良好的抗渣性。

低温段采用堇青石质陶瓷蜂窝蓄热体,在低于1 000℃的工况下,具有良好的抗腐蚀和抗热震性。

2.3 台车改造

台车结构基本不作改动,但是所有的台面耐火材料都需要翻新。台车结构件完成后,四周的不锈钢铸件通过螺栓安装在台车结构件上,以固定上层耐火材料。加热时,确保耐火材料因热膨胀而滑出台车边缘,且在冷却时能整体回缩归位。每相邻两块生铁板之间用螺栓连接,以增强整体的抗膨胀性能。台车上的耐火材料先用轻质砖和耐火泥砌,再用耐火材料浇铸成400 mm×400 mm的台面砖,由此增强了台面的隔热和承载性能。为防止台面膨胀,在每两块台面砖之间塞填纤维,留出膨胀缝[8]。这样,虽然台车在高温炉膛中有较大的热膨胀,但还是处于正常的工作状态中。

2.4 炉衬修理

加热炉炉顶原本是采用砖砌,后改用轻质浇铸料浇铸,浇铸时采用纤维及防水材料隔出膨胀缝。所有浇铸料的自重由炉顶上结构件下方悬挂的锚固件(高铝砖)承受[9],锚固件在炉顶浇铸前悬挂,为防止锚固件吸水缩短使用寿命,其表面需涂抹沥青等防水材料。

目前,炉膛内的炉衬全部改用纤维。由于炉膛面积大,原本无论是砖砌,还是浇铸料浇铸,其膨胀系数都较大,加之是固体件,没有韧性和弹性,容易出现变形、松动,导致漏火,甚至出现垮塌。纤维的热膨胀系数小、弹性大、有韧性,在膨胀时一般不会出现垮塌,且密封、隔热和保温效果好。实践中偶尔出现局部松动或脱落的现象,可以通过局部修理或塞填的方法来解决,这样,维修省时省力。纤维分为含铬纤维[10]和含锆纤维,由于价格有较大差别,只在加热炉上使用价格较高且耐温高的含铬纤维,在热处理炉上则是采用价格相对便宜的含锆纤维。

2.5 炉门装置修理

炉门内衬原本采用浇铸料直接浇铸或耐火砖砌筑。由于炉门和门框均为固体硬件,无弹性,因此无法密封炉膛内的火焰,且质量重。在燃烧时,火焰从炉门四周串出,特别在升温时较为明显,导致炉门周围的生铁板烧损严重。所以,原本加热炉修理时,炉门是必修的,且费用较高,甚至在很多时候,还需要单独维修更换炉门。由于炉衬为浇铸或耐火砖砌筑,修理周期较长,因此同样规格的炉门要准备备件,以便在不影响生产的情况下更换[11]。

炉门内衬均改用全纤维后,整个炉门的质量大大减轻。由于纤维具有一定的弹性,在炉门和门框之间可以起到很好的密封作用,几乎不会有火焰外串现象[10]。这样,炉门和门框的烧损得到了较好控制,维修量也大大减少。如果不是意外损坏,只需要在一定年限后,待炉门四周纤维与门框接触处磨损过多,或纤维老化失效,才进行纤维的更换。局部修理更换,维修周期短,费用大为减少。

3 总结

针对上重铸锻公司加热炉能耗高的问题进行了燃烧系统的改造,将空气预热式烧嘴改造为蓄热式烧嘴,并对炉门、炉衬和台车进行了修理,管道系统由于烧嘴数量和位置的变动也相应进行了改动。

实践证明,改造后的加热炉大大降低了整台炉窑的能耗,延长了炉窑的使用寿命。

[1]中国工程建设标准化协会工业炉砌筑专业委员会.筑炉工程手册[M].北京:冶金工业出版社,2007.

[2]郝建文.采用蓄热式燃烧技术对传统工业炉窑改造模式研究[J].科技创新与生产力,2015(7):109-110.

[3]邵春雷.高效蓄热式燃烧技术在台车式加热炉上的应用[J].工业炉,2007,29(5):47-48.

[4]刘玉龙,李朋飞.台车式加热炉台车与炉门的联动控制概述[J].科技展望,2016(6):176.

[5]王玉辉,王志刚,彭星伟,等.大型天然气台车加热炉烧嘴选型及布置的探讨[J].工业炉,2009,31(1):19-20.

[6]工业炉砌筑工程施工与验收规范:GB50211—2014[S].

[7]王秉铨.工业炉设计手册[M].2版.北京:机械工业出版社,1996.

[8]成大先.机械设计手册[M].4版.北京:化学工业出版社,2002.

[9]薛启文,万小平.炉窑衬砖尺寸设计与辐射形砌砖计算手册[M].北京:冶金工业出版社,2005.

[10]《耐火材料工厂设计参考资料》编写组.耐火材料工厂设计参考资料[M].北京:冶金工业出版社,1980.

[11]王波,刘彬,尚加峄,等.台车式加热炉优化改造[J].莱钢科技,2012(3):22-23,28.

A series of troubles encountered by the trolley-type heater in Shanghai HM Casting and Forging Co.were mentioned such as thermal expansion,high energy consumption and other problems during maintenance. To solve these problems effective measures were taken to ensure the normal production,these measures cover the renovation of the combustion system,trolley structure,furnace lining and sealing materials for furnace door.

加热炉;技术改造;应用

Heater;TechnicalRenovation;Application

TH123;TK175

A

1672-0555(2016)03-047-04

2016年3月

李世权(1981—),男,硕士,工程师,主要从事设备维护保养管理工作