球头铣刀曲面加工中铣削力的研究与计算

□计开顺

上海烟草机械有限公司上海201206

球头铣刀曲面加工中铣削力的研究与计算

□计开顺

上海烟草机械有限公司上海201206

基于立铣刀微元切削力建模理论,通过几何推导提出了一种适用于球头铣刀倾斜加工的刀具—工件接触区域算法。运用该接触区域算法求解积分区间,对球头铣刀铣削力进行积分计算,计算结果经验证符合切削加工实际情况,精度满足计算要求,可以为轮廓曲面加工中球头铣刀切削参数的调整提供量化参考。

生产实际中,轮廓曲面多采用五轴联动加工中心加工,加工时使用立铣刀定轴铣削进行粗加工,采用球头铣刀多轴联动进行曲面半精加工和精加工。由于球头铣刀加工曲面为点接触,为了达到设计要求的表面粗糙度,往往径向步距很小,加工效率极低。为了提高球头铣刀的加工效率,在缺乏理论计算支持的条件下,实际上多采用试凑的方式优化切削参数[1]。所以目前球头铣刀数控程序的调试周期较长,并存在表面振纹、轮廓精度差等问题。

采用高精度加工中心,在充分冷却的条件下加工,加工误差最主要来自工艺系统受力变形[2-3]。目前立铣刀铣削加工的铣削力计算方法较为完善,且应用广泛[4-7],但刀具—工件接触区域计算方法不能直接套用在球头铣刀上。基于立铣刀微元切削力建模理论,笔者提出了一种适用于球头铣刀倾斜加工的刀具—工件接触区域计算方法,以此为工艺参数调整提供量化指导。

1 接触区域几何推导

根据立铣刀微元切削力建模理论,刀具受到的切削力可沿切削刃分解为无数微元切削刃所受到的切削力的合力。由于切削力由剪切力和第三变形区发生在后刀面的摩擦力组成,因此每一段微元切削刃受到的铣削力可表示为[8]:

式中:dFt、dFr、dFa为微元切削刃在切向、径向、轴向所受切削力的分量,N;dS为微元切削刃的长度,mm,db为切削宽度,mm;tn为切削刃法向瞬时切削厚度,mm;Kte、Kre、Kae为切向、径向、轴向摩擦力系数,N/mm;Ktc、Krc、Kac为切向、径向、轴向剪切力系数,N/mm2。

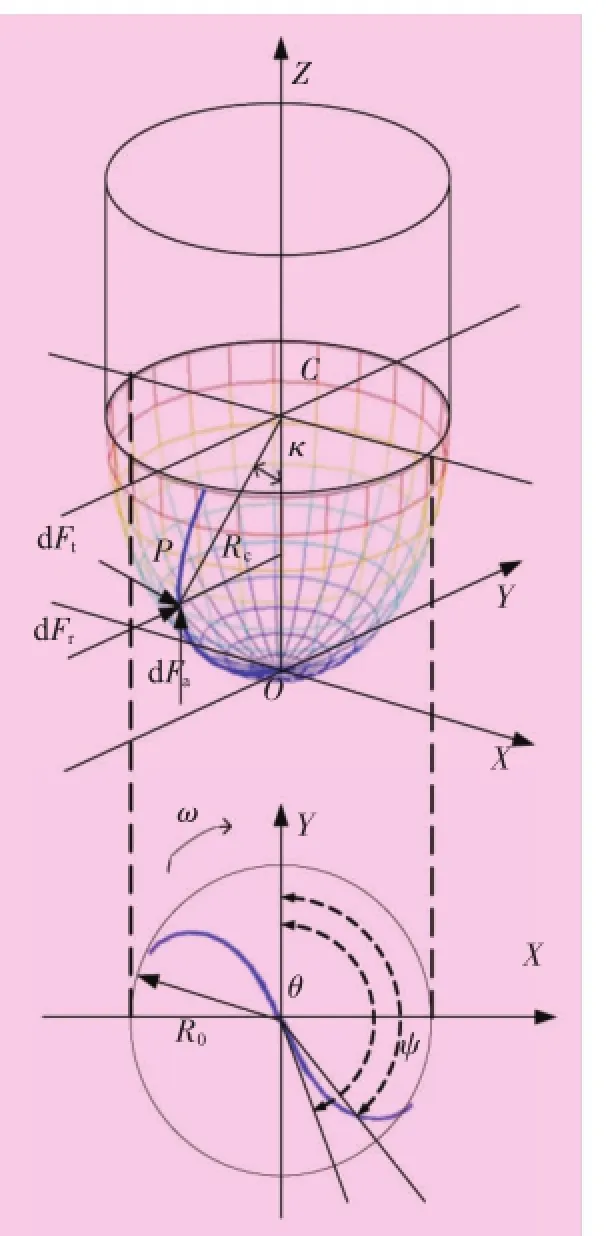

剪切力系数和摩擦力系数与剪切变形无关,可通过特定刀具、工件的切削试验标定获得[9]。以球头铣刀刀刃中心位置为原点,沿刀具轴线远离原点的方向为Z轴正方向,进给方向为X轴正方向建立坐标系,将球头铣刀刀刃沿刀具轴线(即Z轴方向)方向进行微分,建立如图1所示坐标系。图中刀具转角为θ,P为一微元切削刃,ψ为微元切削刃P的转角,κ为P点与球心连线与刀具轴线的夹角。根据球头铣刀的几何特点可知,微元切削力模型中的dS、db、tn可以表示为变量θ和变量接触区域边界高度值z的函数。那么通过几何推导将z表示为关于刀具转角θ的方程,即可积分计算得到球头铣刀旋转一周过程中各个时刻的铣削力。

图1 建模坐标系

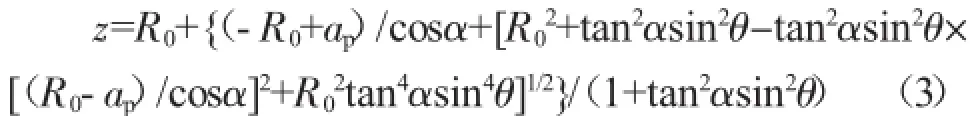

球头铣刀绕经过球心且平行于Y轴的直线转过一个α角,即球头铣刀向待加工表面倾斜,工件表面与球面截交产生一个圆形,这便是刀具与工件的接触区域,如图2阴影部分所示。设当球头铣刀向进给方向倾斜时α为正,当刀具走刀时,实际接触区域为走刀方向侧的半边接触表面,设此时的切削深度为ap,工件表面在X-Z平面上的投影为一条直线则该直线方程为:

设Q为接触区域上侧边界上的一点,则其Z坐标可表示为:

图2 刀具—工件接触区域

2 积分限搜索算法

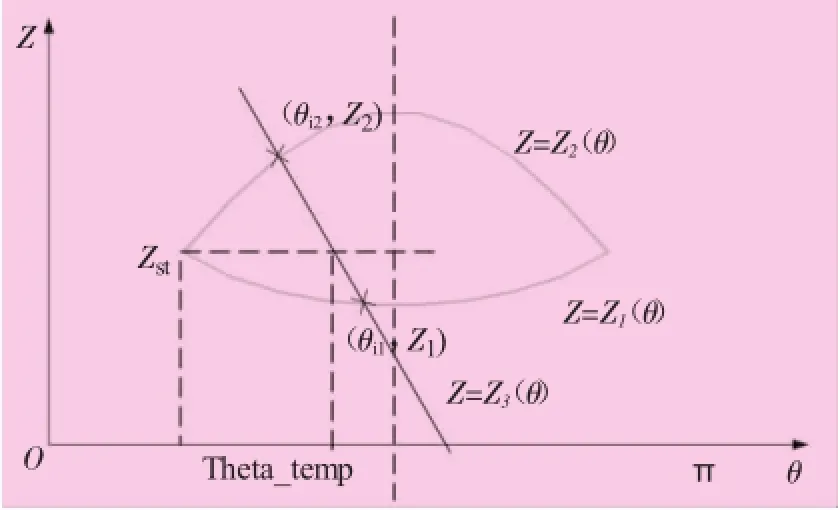

在θ-Z坐标系中,设刃线方程和接触区域边界交于(θi1,Z1)和(θi2,Z2),[Z1,Z2]为所求的积分区间,由于无法直接计算刀刃投影与接触区域的边界,因此设计了一种搜索算法,可以沿投影曲线搜索刀刃投影方程与接触区域边界的交点。

以ap≤R0-R0cosα时进给方向与倾角方向在同一平面内,且进给方向与倾角方向一致的情况为例,刀具工件实际接触区域的位置情况如图3所示。Z1为接触区域下边界,Z2为接触区域上边界,实际接触区域为上下接触边界夹在接触开始转角和结束转角之间的区域。

图3 ap≤R0-R0cosα且进给方向与倾角方向一致时的搜索算法示意图

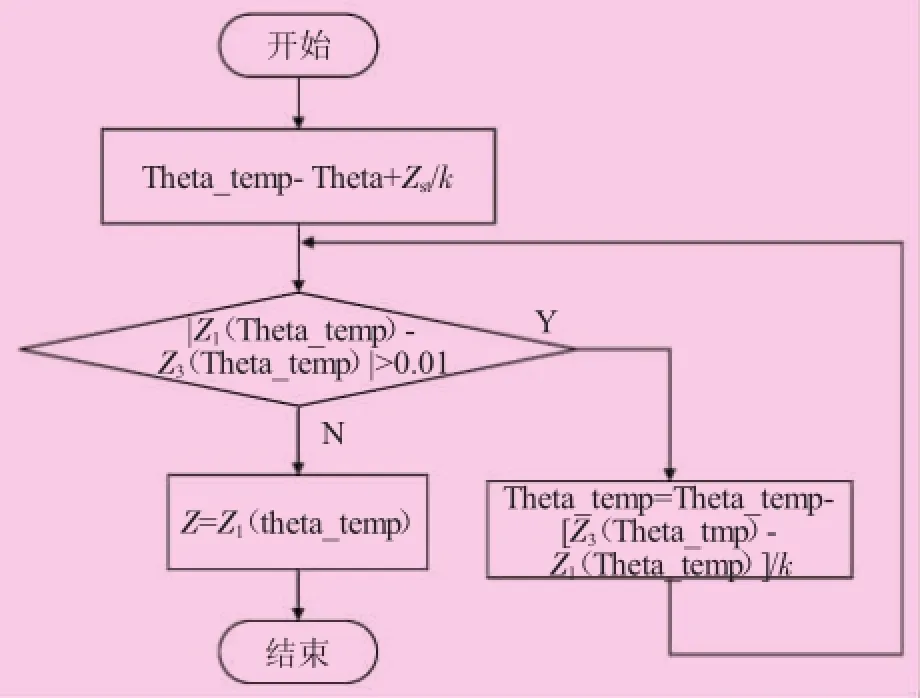

搜索(θi1,Z1)点的基本算法流程如图4所示,其中k为刃线方程在θ-Z坐标系中的斜率。在算法上以10-2误差限判断刃线与接触区域边界交点的Z1、Z2值。为了避免切削力波形的数值振荡,轴向微元的高度必须很小。从精度和计算经济性考虑,求积分的数值方法采用复合梯形公式。

图6 n=269 r/min、β0=30°时槽切虚拟试验结果

图4 搜索算法流程图

3 计算结果分析

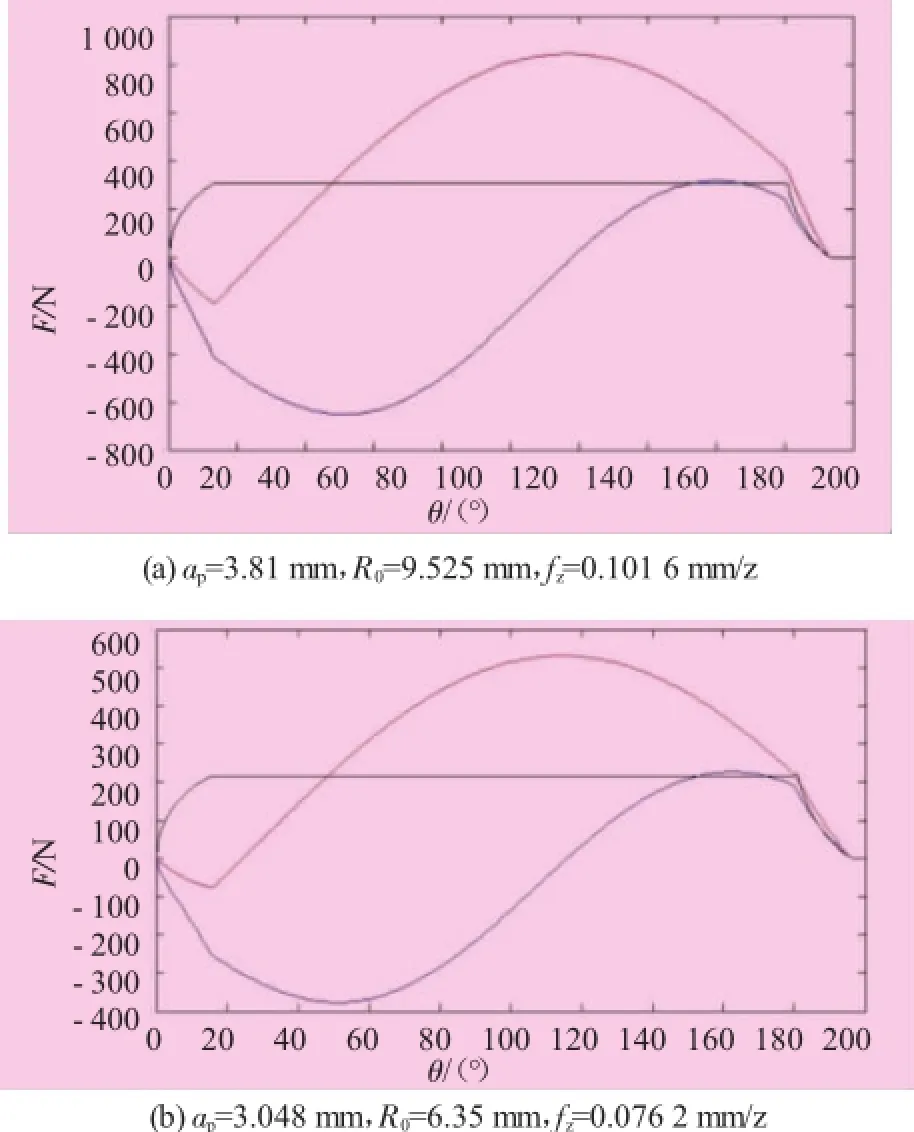

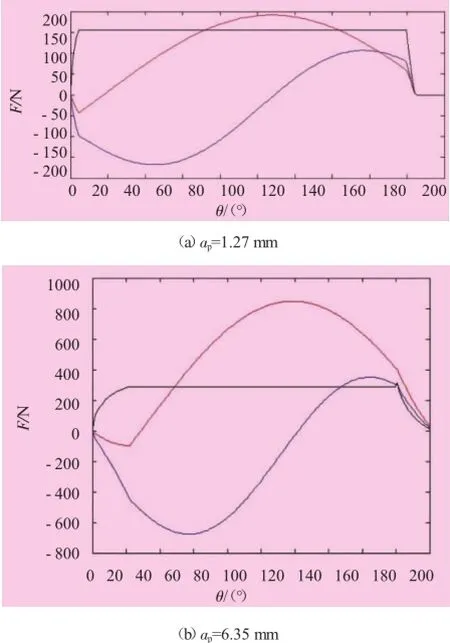

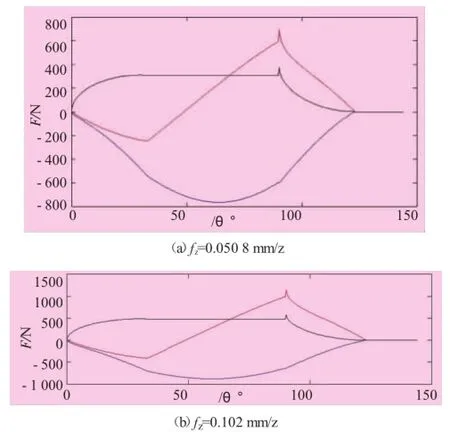

使用笔者提出的积分限算法模拟文献[10]中的切削条件进行虚拟试验,对比文献[10]发表的实验数据以验证提出的接触区域搜索算法和铣削力计算程序的精度。图5至图7为模拟文献[10]切削实验计算得到的铣削力结果。

与实验数据对比可知,计算方法所得Y方向铣削力误差最大,最大误差约10%。切削力计算误差随切削力绝对值的增大而增大。由于试验为槽切,因此切削深度较深,切削力较大,而对于切削深度较浅的球头铣刀精加工工序,10%的计算误差仍然可以满足使用要求。Z方向的铣削力图形有突变尖角,出现突变位置对应的转角在槽切时为180°,在半槽切时为90°,都是刀刃切入切出的位置。适当提高接触区域的搜索精度,可以看到尖角明显变小。

图5 刀具倾角αn=0°、主轴转速n=269 r/min、R0=9.525 mm、刀具螺旋角β0=30°、进给量fz=0.050 8 mm/z时槽切虚拟试验结果

图7 n=269 r/min、ap=6.35 mm、β0=30°时半槽切虚拟试验结果

4 结论

笔者设计的积分区间算法和编写的铣削力计算程序经验证符合切削加工实际需求,与试验数据对比,确认精度满足计算要求。该算法在铣削力不大的精加工工序中可以得到较高的精度,在刀具切入切出位置误差较大。对于复杂曲面多轴加工而言,切削力和表面误差大小随着切削点不同的曲率和刀具的不同位置姿态而改变,该算法适用于球头铣刀倾斜加工的情况,可对铣削力进行预测,进而为工艺参数调整提供量化指导。

[1]腾树新,黄艳玲.基于正交试验的叶片钢铣削力研究[J].机械制造,2013,51(12):56-59.

[2]SCHMITZ T L,ZIEGERT J C,CANNING J S,et al.Case Study:A Comparison ofError Sources in High-speed Milling [J].Precision Engineering,2008,32(2):126-133.

[3]刘鸪然.五轴联动数控铣床对气轮机叶片的精密高效加工[J].装备机械,2005(1):55-57.

[4]张智海,郑力,李志忠,等.基于铣削力/力矩模型的铣削表面几何误差模型[J].机械工程学报,2001,37(1):6-10.

[5]毛文亮.薄壁框体高速铣削变形分析与控制研究[J].机械制造,2012,50(2):52-54.

[6]王本日.模具型面精加工的误差分析[J].上海电气技术,2012,5(3):6-9,13.

[7]王本日.模具深槽型面加工方法的探讨[J].上海电气技术,2010,3(2):6-9.

[8]BUDAK E,ALTINTAS Y.Modeling and Avoidance of Static Form Errors in Peripheral Milling of Plates[J].International Journal of Machine Tools and Manufacture,1995,35(3): 459-476.

[9]卜云生.硬质合金螺旋切削刃球头立铣刀[J].上海机床,1987(4):40-46.

[10]LEE P,ALTINTAS Y.Prediction of Ball-end Milling Forces from Orthogonal Cutting Data[J].International Journal of Machine Tools and Manufacture,1996,36(9):1059-1072.

The algorithm for tool-workpiece contact region is an algorithm applied to tilted machining with ballnosed milling cutter that is derived via geometry and modeling theory for infinitesimal cutting force of the end mill.The algorithm for contact region was used to get the integration interval in order to perform integral calculations for the forces of ballnosed millcutters.The certified result shows that it could comply with the actual cutting situation while the accuracy may satisfy the calculation requirements.It can provide quantitative information for cutting parameters of the ballnosed millcutters during contour surface machining.

球头铣刀;曲面加工;铣削力

Ballnosed Millcutters;Contour Surface Machining;Milling Force

TH161

A

1672-0555(2016)03-044-04

2016年4月

计开顺(1987—),男,硕士,助理工程师,主要从事烟草机械零件制造工作