热连轧生产线中的精轧弯窜装置改造

李方奇 黄焕江

(中冶赛迪工程技术股份有限公司装备中心,重庆 401122)

热连轧生产线中的精轧弯窜装置改造

李方奇 黄焕江

(中冶赛迪工程技术股份有限公司装备中心,重庆 401122)

弯窜装置对热连轧产品的板形质量起着至关重要的作用。本文针对国内某热连轧生产线弯窜装置存在的问题,提出改进措施,并成功进行改造,取得了良好效果。

热连轧 板形 精轧机 弯窜装置 生产线

引言

热轧板带产品广泛应用于国民经济生产的各个部门。随着科技的进步和国民生活水平的不断提高,各相关部门对板带产品的质量要求也日趋提高。板形作为板带产品一个重要的质量指标,一直备受关注。板形包括板带的平直度、横截面凸度(板凸度)和边部减薄量三项内容[1]。在市场竞争异常激烈的今天,具备良好板形的 热轧板带产品更是热连轧企业竞争力的一个关键指标。板形控制的核心是对轧辊辊缝形状的控制。改变辊缝形状的方法有多种,精轧机弯窜装置是最直接有效的方法之一,现已广泛应用于国内外热连轧生产线[2-5]。对于采用弯窜技术来控制板形的精轧机组,其核心装备弯窜装置的运行精度及运行稳定性,对最终的产品质量起着至关重要的作用。精轧机配置有弯窜装置的某国内热连轧生产线在正常生产时,发现其产品板形存在一定的缺陷。通过分析发现,其弯窜装置的窜辊精度达不到要求,且弯窜装置的设备故障率较高,导致非正常停机时间大大超标,影响生产效率。因此,本文对现有操作侧的弯窜装置进行改造。

1 某热连轧生产线精轧弯窜装置的现状、改造目的及要求

1.1 某热连轧生产线的精轧弯窜装置现状

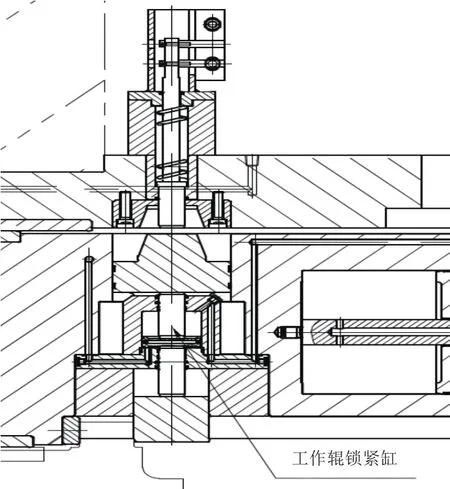

该热连轧生产线于2009年建成投产。精轧机组由国内设计供货,所有精轧机(F1-F7)均配置有弯窜装置。该弯窜装置位于每台精轧机架的中部,主要有固定块、移动块、弯辊缸、窜辊缸、工作辊锁紧缸等组成。固定块用螺栓紧固在机架牌坊上,移动块安装在固定块上,并由窜辊缸驱动,可在固定块上沿轧辊轴向滑动;窜辊缸的一侧与固定块相连,另一侧与移动块相连;弯辊缸及工作辊锁紧缸均集成在移动块上。

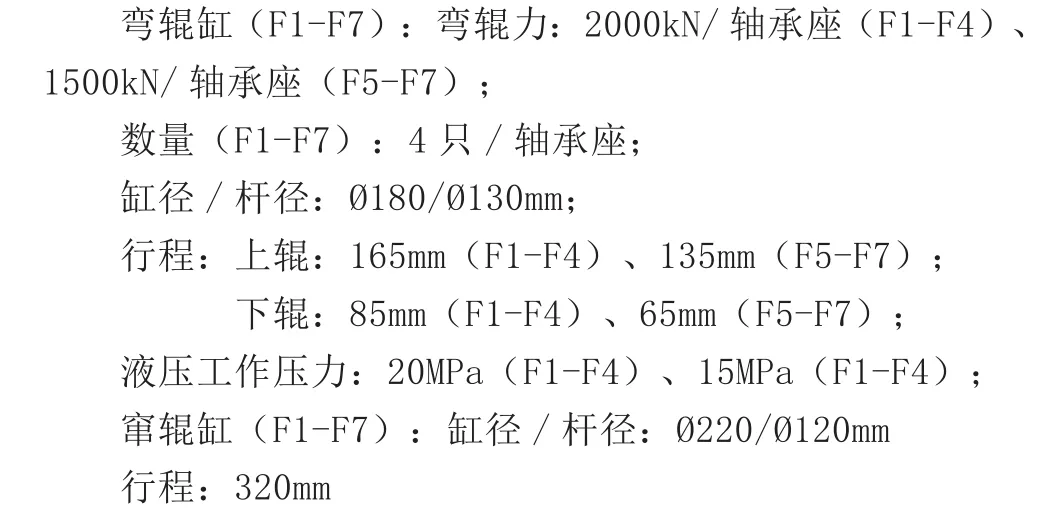

弯窜装置的主要技术参数:

该弯窜装置主要存在以下问题:(1)最大窜辊量及窜辊位置精度达不到要求;(2)移动块与固定块接触部位磨损严重;(3)窜辊过程中,窜辊缸缸体与窜辊活塞杆时常不在一条中心线上,严重时会损坏窜辊活塞杆;(4)窜辊活塞杆锁紧螺母易松动;(5)油路接口比较分散,导致机上配管的维护比较困难。

1.2 改造目的及要求

在保证原弯辊缸及窜辊缸的规格、数量及相对位置保持不变的情况下,不改变现有工作辊装配、不加工精轧机牌坊,对现有弯窜结构进行优化。优化后:(1)最大窜辊量应达到设计值±150mm;(2)减少因窜辊位置精度达不到要求而带来的产品质量问题;(3)减少弯窜装置的故障率;(4)提高弯窜装置检修维护的方便性,提高其使用寿命。

2 改造措施

根据改造目的及要求,可将本次改造分为两大部分:一部分是弯窜装置结构本身的优化;另一部分则是弯窜装置油路的优化。

2.1 弯窜装置结构本身的优化

通过分析原有弯窜装置的结构及其存在的问题,针对弯窜装置结构本身需做以下几点优化:(1)优化窜辊缸的结构;(2)优化窜辊缸活塞杆在固定块上的固定方式;(3)优化工作辊锁紧缸的结构。

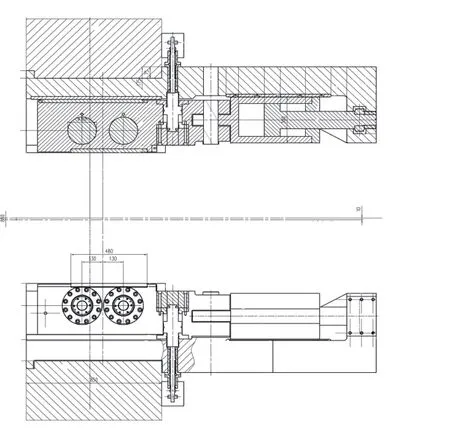

2.1.1 窜辊缸结构的优化

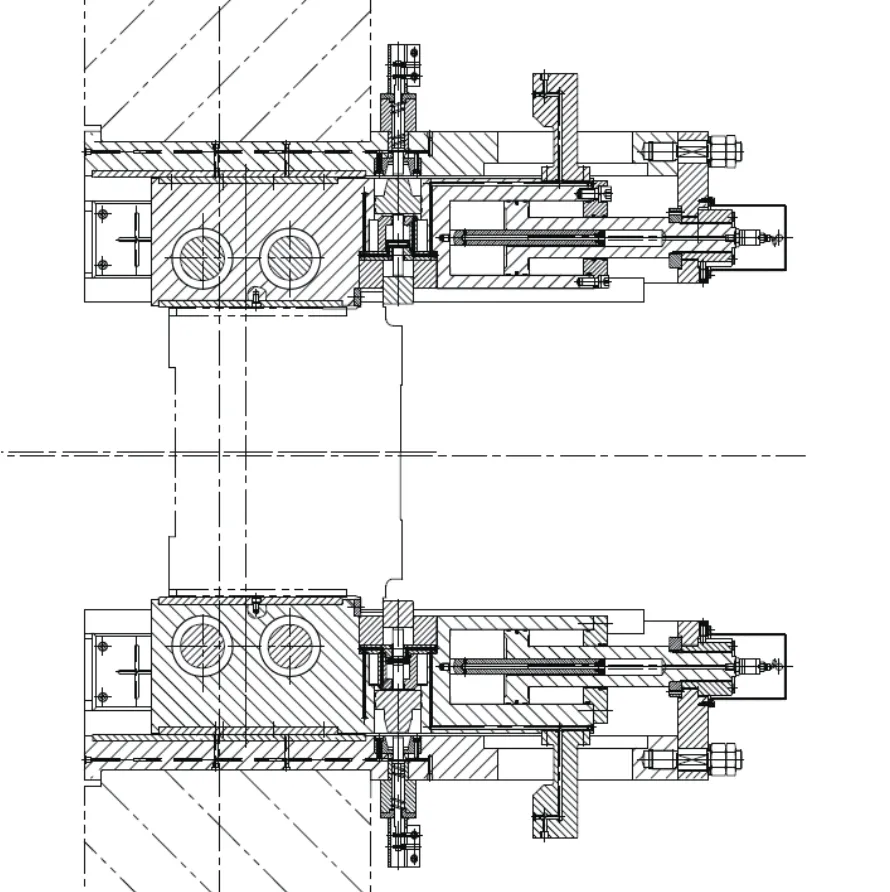

原窜辊缸与移动块为分体式结构, 窜辊缸缸体与移动块为铰接连接。窜辊缸与移动块之间存在一定的间隙,且磨损会造成此间隙逐渐扩大。实际使用中,此结构造成窜辊位置精度达不到要求,移动块与固定块磨损严重,设备故障率较高。改进后,取消窜辊缸缸体与移动块为铰接连接,将窜辊缸集成到移动块上,从而解决因移动块与窜辊缸之间的间隙造成的窜辊位置精度问题,为保证产品的板形提供良好的前提条件 。图1为精轧机操作侧弯窜装置(改造前)的结构图,图2为精轧机操作侧弯窜装置(改造后)的结构图。

2.1.2 窜辊缸活塞杆固定方式的优化

图 1 精轧机操作侧弯窜装置(改造前)

图2 精轧机操作侧弯窜装置(改造后)

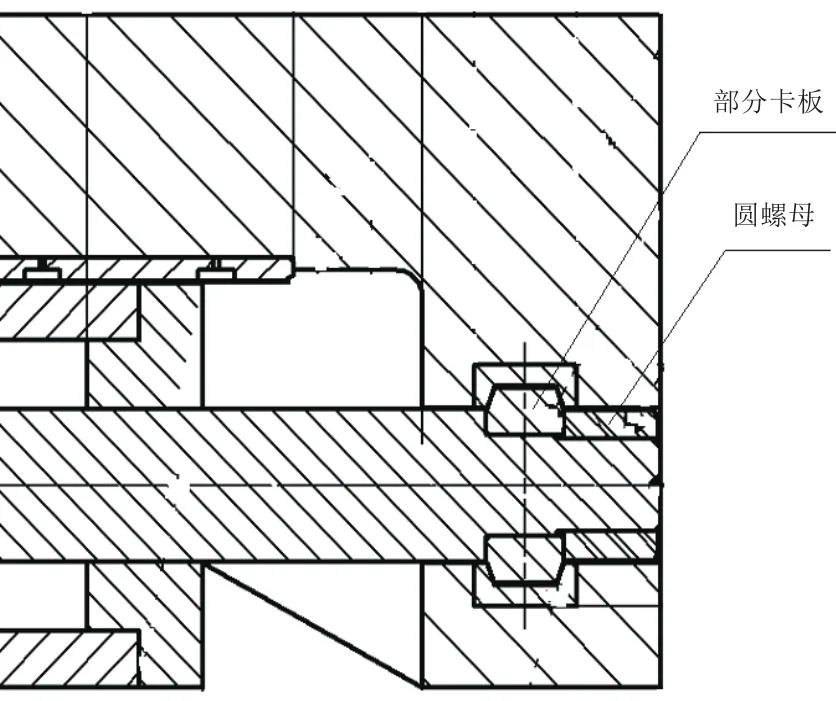

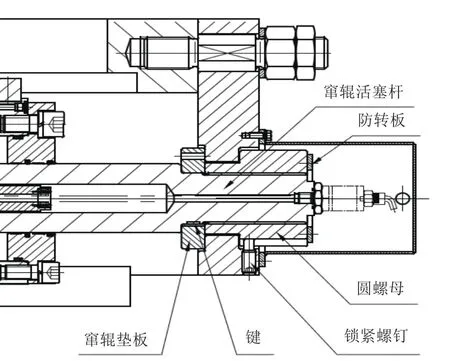

原窜辊活塞杆通过一个剖分卡板和一个圆螺母固定在固定块上。正常生产时,窜辊活塞杆要承受轴向力,并受轧机振动的影响。在二者的综合作用下,圆螺母经常出现松动,不仅影响窜辊的位置精度,而且影响产品的板形质量,严重时还会出现螺纹损坏,影响正常生产。改进后,窜辊活塞杆的锁紧装置由窜辊垫板、键、锁紧螺钉、圆螺母及防转板组成。键安装在窜辊垫板与活塞杆之间,防止窜辊垫板与活塞杆的相对转动;锁紧螺钉安装在固定块与圆螺母之间,防止圆螺母出现松动;防转板安装在圆螺母上,防止活塞杆与圆螺母的相对转动。由于固定块固定不动,通过锁紧螺钉,圆螺母也就无法转动,而防转板使得圆螺母与活塞杆之间无相对转动。因此,即使是在轴向力和轧机振动的双重作用下,圆螺母也不会出现松动。图3为窜辊活塞杆锁紧装置(改造前)的结构图,图4则为窜辊活塞杆锁紧装置(改造后)的结构图。

2.1.3 工作辊锁紧缸结构的优化

图3 窜辊 活塞杆锁紧装置(改造前)

图4 窜辊活塞杆锁紧装置(改造后)

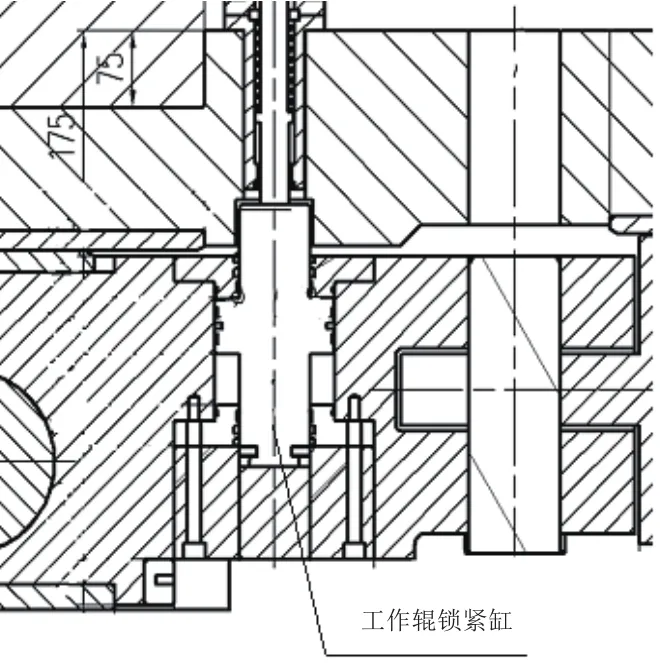

原工作辊锁紧缸以移动块为缸体,需拆装锁紧缸的缸盖时,必须先将移动块拆下来。因此,维护和更换都比较麻烦。改进后,锁紧缸采用模块化设计,在不拆卸移动块的情况下,可实现锁紧缸的在线更换,维护更加方便。图5为工作辊锁紧缸置(改造前)的结构图,图6为工作辊锁紧缸置(改造后)的结构图。

2.2 弯窜 装置油路的优化

原移动块与固定块之间无集中干油润滑,且弯辊缸、窜 辊缸及锁紧缸的液压油路接口较分散,造成维护不便。改进后,增加了移动块与固定块及锁紧板处的集中干油润滑点,且且弯辊缸、窜辊缸、锁紧缸的液压油路接口及所有干油润滑点通过工艺孔全部集成到移动块上,最终汇集到一个油路块的一个面上,布局更加合理,维护更加便捷。

3 实施效果

该热连轧生产线在2015年1月份及2月份分步实施了停机改造。截止目前,改进后的弯窜装置运行良好,弯辊能力、窜辊量和窜辊精度已达到设计要求,换辊顺利,故障率及非正常停机时间较改造前减少了90%以上,达到了改造目的。

4 结束语

随着市场的变化和竞争,热轧产品的质量提升和成本控制在其竞争力中起着越来越重要的作用。对精轧机采用弯窜结构来控制产品板形质量的热连轧生产线中,弯窜装置的运行精度及运行稳定性至关重要。本弯窜装置的成功改造,对存在类似问题的热连轧生产线及新建工程具有良好的指导意义。

图5 工作辊锁紧缸置(改造前)

图6 工作辊锁紧缸(改造后)

[1]邹家祥 .轧钢机械[M].北京:冶金工业出版社,2006.

[2]李坤.板形控制的发展及其应用[J].硅谷,2011,(6):140.

[3]罗红印.热轧带钢板形控制技术的研究与应用[J].科技论坛,2015,(10):61.

[4]王林,董建芝.液压弯辊板形控制的实现[J].冶金自动化,2010,(S1):378-381.

[5]田凯,董艳玲,韦清瑞.浅谈热连轧板形控制[J].数字技术与应用,2013,(2):15.

Revamping of Bendin g and Shifting Equipment of Finishing Mill in A Hot Co ntinuous Rolling Product Line

LI Fangqi,HUANG Huanjiang

(Equipment Engineering Center,CISDI Engineering Co. Ltd.,Chongqing 401122)

Bendi ng and shifting equipment plays a very important role in hot continuous rolling products, about the questions existing in the bendin g and shifting equipment of a domestic hot continuous rolling product line, we proposed our improved measures and implemented them successfully, and achieved good results.

hot rolling, shape of strip, finish mill, bending and shifting device, production line