氢气压缩机活塞杆断裂原因分析及对策

宋波

(中国石油独山子石化公司设备检修公司,新疆 独山子 833600)

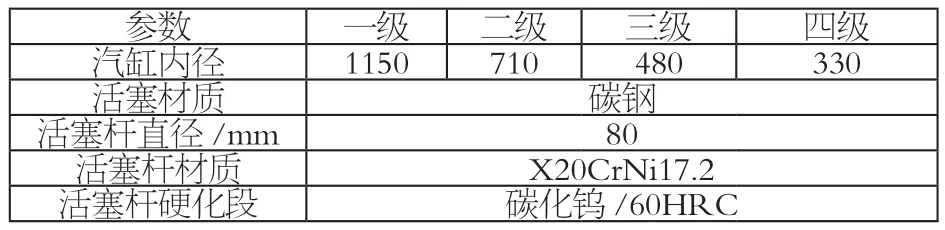

1 机组重要参数(表1)

表1 机组重要参数

2 失效情况简介

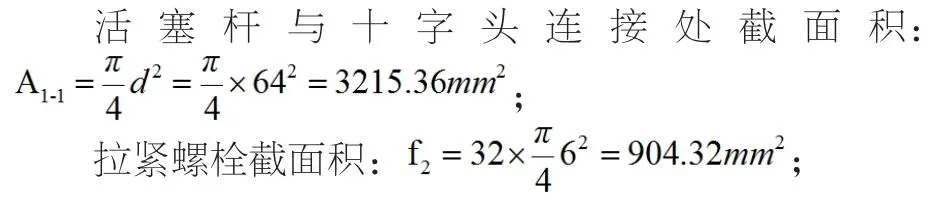

氢气往复式压缩机先后出现一级缸活塞、活塞杆失效断裂。活塞失效位置在曲轴侧活塞壁上,活塞杆失效在与十字头连接处,如图1所示1-1处,断面为切向。

3 活塞杆疲劳强度校核

(1)活塞杆在往复运动过程中主要受力可分两部分。一是活塞安装是拉紧螺栓产生的预紧力;二是运动中气体压缩产生的活塞力。根据应力集中特点,活塞杆应力集中分布,十字头侧集中在连接图1所示1-1处,活塞侧集中在螺纹退刀槽处,图1所示2-2处。

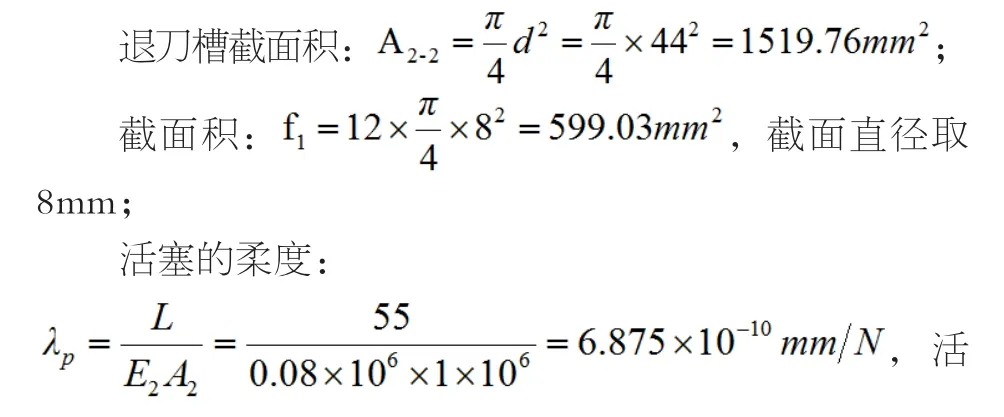

(2)活塞端活塞杆疲劳强度校核。活塞端活塞杆锁紧螺母的预紧方法是:将M48的螺母紧固后对称使用27N.M的力矩紧固12个M9的拉紧螺栓产生预紧力。活塞杆连接长度为55mm,螺纹尾部退刀槽直径44mm、长度10mm。

图1 活塞杆结构图

根据外商提供的资料,活塞杆材质为不锈钢X20CrNi17.2,活塞杆经过碳化钨处理表面硬度达到HRC60,经过查DIN材料标准(德国标准化学会),材料机械性能:抗拉强度σb≥1080MPa、屈服强度σs=726MPa(热处理:正火,1000~1020℃,淬火,1000~1020℃油冷或空冷;回火,540~600℃油冷或空冷),σ-1≥1080-726=354MPa;

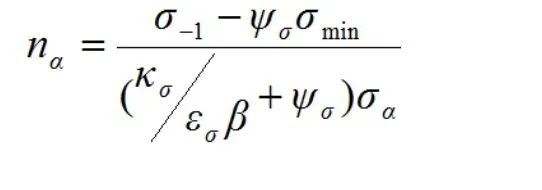

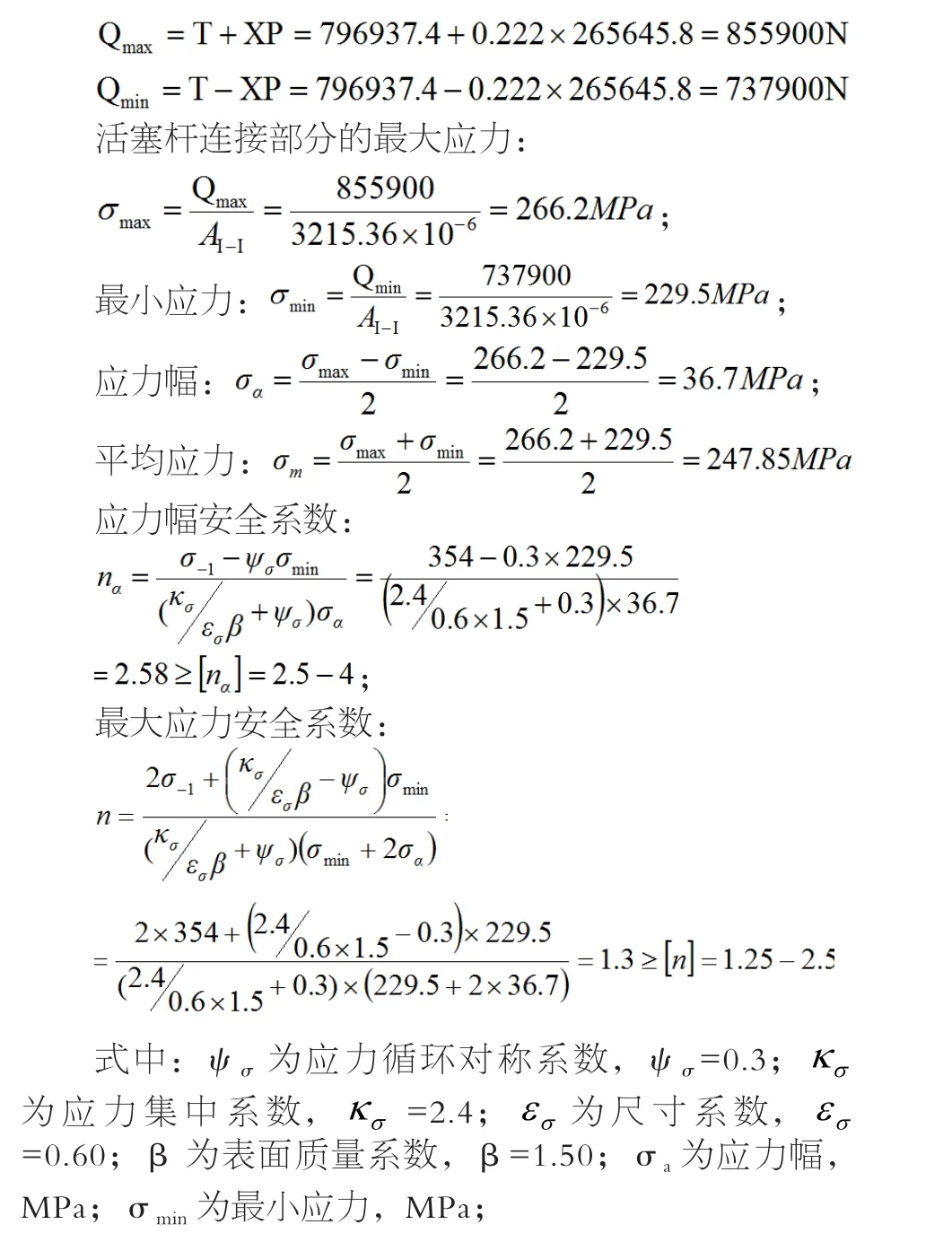

活塞杆在运行过程中,承受的是交变载荷,按活塞杆设计规范要求,应进行疲劳计算,并校核应力幅的安全系数na和最大应力安全系数n,使na≥[na]=2.5-4,n ≥ [n]=1.25-2.5。

与许用安全系数相比,2-2截面应力幅安全系数na和最大应力安全系数n都远远大于许用安全系数,疲劳强度满足要求。活塞材质为碳钢,其壁厚为20mm,查GB6654-1996标准:常温下20mm壁厚的碳钢抗拉强度σb=420MPa、屈服强度σs=235MPa,在压缩温度110℃出口温度下残余伸长应力σs为156MPa。活塞在运动过程中受到的最大应力σmax=532MPa,在活塞杆疲劳强度安全系数大大满足许用安全系数时,活塞杆及活塞在最大应力用下,失效首先出现在安全系数低的活塞壁处,而不是活塞杆。实际运行中先是出现失效破裂,这与上述计算分析结果是一致的。

(3)十字头端活塞杆疲劳强度校核。活塞杆与十字头连接预紧方法是:将4个M30的夹紧螺母紧固后使用29N·m的力矩紧固4×8个M6的拉紧螺栓产生预紧力。活塞杆连接长度120mm,直径为64mm。

活塞杆与拉紧螺栓均为不锈钢,其弹性模量E=0.21×106MPa;

式中: K——拉紧系数,取3;P——最大气体力,N。

活塞杆与十字头连接处截面所受最大力及最小力:

与许用安全系数相比,1-1截面应力幅安全系数和最大应力安全系数虽然满足要求,但都处于许用下限,经过长周期运行后疲劳强度降低,工艺或机械安装稍有偏差,安全系数达不到许用安全系数。

4 措施及建议

根据上述分析结论,采取以下改造措施。第一将一级活塞质量增加65kg加厚活塞壁,为消除活塞增重产生的惯性力在二级十字头连接处加配重进行平衡;第二,根据API618标准,在活塞上开两个直径为3 mm的单孔,活塞连续自行放气降压;第三,将一、二级气缸运行负荷调整为压缩机额定负荷的85%~90%,降低活塞杆最大活塞力;第四,监测活塞杆仪表探头沉降量变化,及时检修防止十字头与滑道垂直度偏差过大,造成活塞杆弯曲产生弯曲外力,其应力值与活塞杆所受最大应力叠加,超过活塞杆许用应力;第五,安装锁紧螺母时,预紧力要足够、均匀,否则截面处应力幅增加,疲劳断裂可能性增大。