21 m长拉杆锻后热处理研究

屈文霞 高阅武 刘小福

(中国第二重型机械集团公司铸锻公司,四川618013)

21 m长拉杆锻后热处理研究

屈文霞高阅武刘小福

(中国第二重型机械集团公司铸锻公司,四川618013)

摘要:通过制定合适的热处理工艺,采取防止变形的措施,生产出合格的拉杆。

关键词:拉杆;热处理工艺;变形

1工艺难点分析

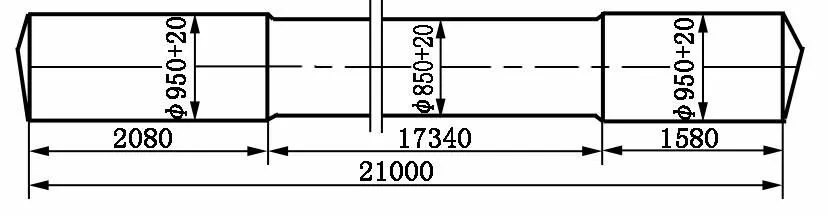

拉杆为压力机重要部件,锻后毛坯尺寸为∅950 mm×21 000 mm,材质为34CrNi3Mo,毛坯重量102 t。拉杆锻后毛坯尺寸图如图1所示。

图1 拉杆毛坯尺寸图

拉杆在锻后热处理过程中,存在以下技术难点:

(1)拉杆为典型细长件,在锻后热处理装炉时,只能采取垫铁支撑的平躺装炉方式。由于正火高温温度超过850℃,所以高温后势必会导致工件波浪式弯曲变形。锻后热处理过程必须控制工件变形,防止尺寸超差。

(2)拉杆锻后成品尺寸达到21 m,已经接近热处理炉的极限尺寸,同时为了控制成本,采取两件拉杆同炉处理,因此,锻后热处理过程中很难保证工件的均温效果,最终导致工件内部晶粒度不均匀,从而影响工件性能及UT可探性。锻后热处理必须制定有效措施,保证工件的均匀性。

2锻后热处理工艺及措施

针对上述分析的技术难点,锻后热处理工艺采取了多项措施,主要措施如下:

(1)工件变形措施

拉杆装炉时,只能平躺在500 mm高的锥形垫铁上。通常每5 m左右安置一根垫铁,考虑到拉杆属于细长件,应按每2 m~3 m安置一根垫铁,并且两端垫铁必须处于同一水平面,中部垫铁处于同一水平面,最终保证工件中心线与水平面平行。装炉示意图(按比例)如图2所示。

图2 拉杆装炉示意图

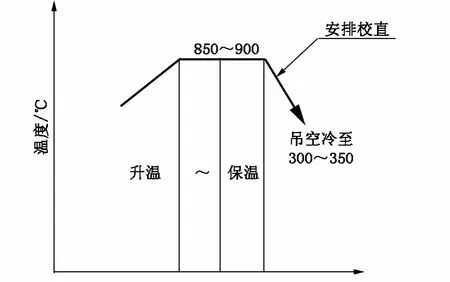

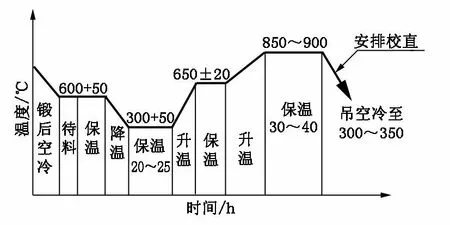

减小垫铁间距,能有效控制工件在高温过程的扭曲变形,但并不能通过这唯一的措施控制拉杆的超差变形。在锻后热处理过程中必须采取校直工序。锻后热处理过程中,高温过程变形最大,所以有意在高温结束后,吊空冷过程中安排一次校直工序,目的是大大减小工件的高温变形。校直工序安排如图3所示。

图3 高温后校直工序

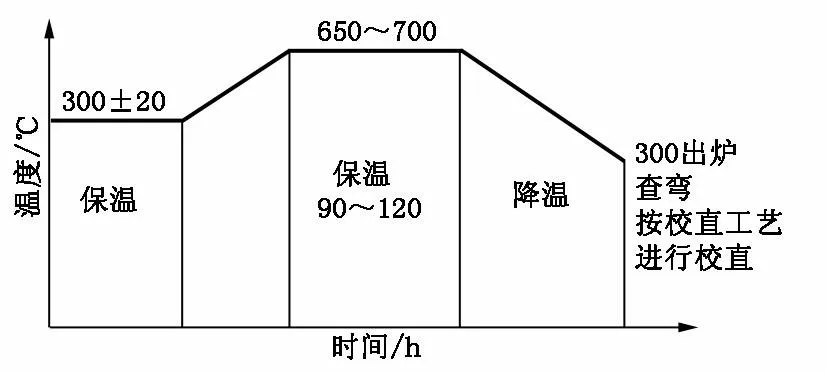

高温校直并不一定能完全控制工件在锻后热处理过程中的变形,但能大大减小其变形程度。要控制拉杆变形不超差,回火后还必须进行一次查弯工序,检查是否变形超差,若变形太大还必须进行一次校直工序,校直工艺如图4所示。

图4 校直工艺

经过上述措施,4件拉杆锻后热处理后,尺寸变形均控制在要求范围之内,完全符合冷加工要求。

(2)控制工件均匀性

为了控制成本,两件拉杆同炉进行锻后热处理,已经影响热处理均匀性,加上拉杆为长达21 m的细长件,更难控制热处理均匀性。为了控制热处理均匀性,采取了多项措施:

(1)装炉时,两件拉杆的间隔必须大于1 m,保证炉内气氛均匀,防止因工件距离太近而导致烧不透现象。

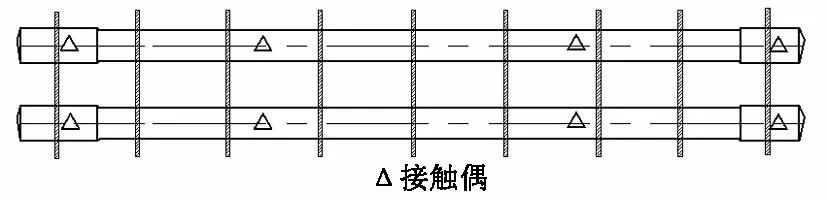

(2)每件拉杆的两端各接一支接触电偶,中部接2支接触电偶(每件拉杆共4支接触电偶),更直观地实时监控工件各部位温度。装炉及接触电偶示意图如图5所示。

图5 装炉及电偶安装示意图

(3)制定锻后热处理工艺时,也必须充分考虑不均匀性因素,拉杆锻后热处理正火工艺如图6。

图6 锻后热处理正火工艺

在锻后热处理正火工艺中,为了控制拉杆的均匀性,我们一共采取了三项措施:①锻造出成品后,件温降至300+50℃,采取一次过冷工序,过冷保温时间20 h~25 h,目的是促使工件内部进行一次组织转变,促使晶粒细化。②高温均温保温时间适当延长,目的是确保工件各部位温度一致,避免接触电偶未监控部位温度过低或过高,从而保证空冷后能达到均匀的组织转变,获得均匀的内部晶粒。③吊空冷至300~350℃,确保工件内部组织转变充分。

(4)正火之后,及时进炉进行回火,回火工艺采取了90 h~120 h的消应处理,充分消除工件内部应力,拉杆回火工艺如图7所示。

图7 回火工艺

3检测

拉杆冷加工时经过检测,4件拉杆变形量控制在单边10 mm~15 mm范围内,完全能够满足粗加工要求,说明控制变形方案正确有效。锻后热处理之后,4件拉杆均具备可探性,未发现内部晶粒不均匀现象,且超声检测全部合格,说明锻后热处理工艺合理有效。

4结论

拉杆属于典型的细长件,锻后热处理过程中,存在变形超差及均匀性难控制等技术难点。通过采取多项有效措施,避免了工件变形超差,同时也获得了均匀的内部组织。

编辑杜青泉

Research on Heat Treatment after Forging for 21m Long Tie Rod

Qu Wenxia, Gao Yuewu, Liu Xiaofu

Abstract:By preparing the rational heat treatment process and adopting the measures to prevent deformation, the qualified tie rod has been produced.

Key words:tie rod; heat treatment process; deformation

作者简介:屈文霞(1981—)本科,工程师,从事热处理工艺。电话:13668319384,E-mail:53605578@qq.com

收稿日期:2015—07—22

中图分类号:TG156

文献标志码:B