轧机机架超声检测标准解读与铸造工艺设计

贾冠飞 黄书军 章晓辉 郭志丹 黄以红

(1.中信重工机械股份有限公司,河南471039;

2.普锐特冶金技术(中国)有限公司,上海201108)

轧机机架超声检测标准解读与铸造工艺设计

贾冠飞1黄书军1章晓辉2郭志丹1黄以红2

(1.中信重工机械股份有限公司,河南471039;

2.普锐特冶金技术(中国)有限公司,上海201108)

摘要:通过对轧机机架超声检测标准的解读,为铸造工艺设计和生产过程控制提供依据,最终生产出满足标准要求的铸钢件。

关键词:轧机;机架;超声检测;铸造工艺

我公司与普锐特冶金技术(中国)有限公司联合制造的1 450 mm轧机成套设备共包括16件机架,要求超声检测完全按照客户提供的WN-M2100技术文件执行。该批机架材质为G20Mn5+N,单件毛重115 t,精加工状态下主体壁厚670 mm,最大壁厚860 mm。铸件截面厚大,冷却速度较慢,且为低碳低合金钢,流动性差,偏向糊状凝固,易产生缩孔和缩松缺陷导致检测不合格[1]。众所周知,大型铸钢件的生产特点为单件或小批量,铸件质量受手工操作的影响易产生波动。为保证铸件质量稳定,需对超声检测标准进行详细解读以明确质量控制重点,为铸造工艺设计和生产操作提供依据。

1普锐特轧机机架超声检测标准解读

1.1技术要求

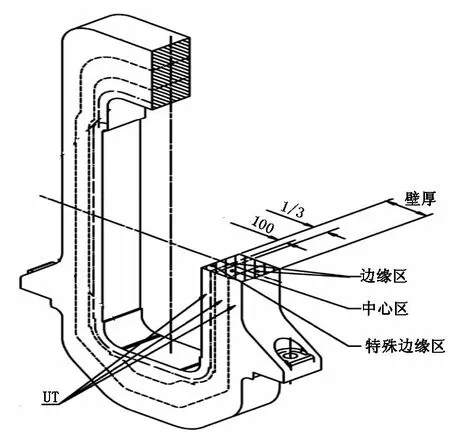

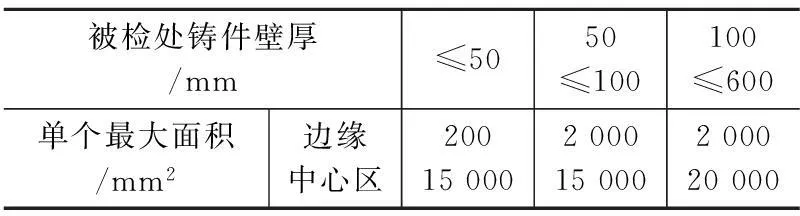

普锐特轧机机架技术文件WN-M2100要求:(1)铸件粗加工后的超声检测按照EN 12680-1标准执行,检测部位如图1所示。验收要求见表1。(2)对于所有表1未列出的验收要求,按照EN 12680-1 4级(100 mm壁厚范围≤600 mm)验收。而这些指标也适用于壁厚600 mm的铸件。

1.2超声检测验收标准解读

图1 机架的超声检测部位

(1)有别于通用标准的区域划分,WN-M2100对机架从窗口内侧到外侧壁厚方向的截面区域进行了明确划分,即1/3壁厚内边缘区、1/3壁厚中心区和1/3壁厚外边缘区。“100 mm特殊边缘区域”包含在1/3壁厚内边缘区内。

(2)因机架主体壁厚670 mm,超出了EN 12680-1标准所限定的厚度范围,WN-M2100结合铸件的特性和机架使用过程的受力情况,给出表1所示特定的验收标准。

表1 轧机机架超声检测验收要求

(3)对底波衰减进行了明确要求。

(4)根据技术文件WN-M2100要求,表中未列出缺陷面积的参考指标适用EN 12680-1 4级,而这些指标也适用于壁厚600 mm的铸件,如表2 所示。

表2 EN 12680-1中体积

1.3检测细则

普锐特公司专家要求我公司结合验收标准,对机架各加工面进行100%超声波检测并出具检测报告。超声检测探头技术参数见表3。超声检测时机架各部位的探头要求见图2。

表3 超声检测的探头技术参数

图2 超声检测时机架各部位的探头要求

(1)机架大平面和窗口外侧面采用起始灵敏度为∅6 mm当量的直探头进行扫查。

(2)窗口内侧面分别采用起始灵敏度为∅6 mm当量的直探头和∅3 mm当量的双晶探头进行扫查,不仅检测铸件的内部质量,还要检测近表面缺陷,以减少对精加工后出现的表面缺陷的返修。

(3)窗口内侧R区部位,既要采用起始灵敏度为∅6 mm当量的直探头和∅3 mm当量的双晶探头进行扫查,又要采用起始灵敏度为∅3 mm当量、角度为45°的斜探头进行扫查,以确保能够发现该区域的线性显示并在粗加工阶段去除。

在检测过程中若发现缺陷波,检测者要注意观察缺陷波和底波的变化,适时变化检测方向、更改探头,对缺陷的性质进行判定,同时对缺陷当量、底波衰减量及尺寸进行确认,以判断缺陷是否超标[3]。

2普锐特轧机机架的铸造质量保证措施

2.1机架铸造工艺性分析

机架轮廓尺寸8 730 mm×3 920 mm×1 300 mm,精加工状态下主体壁厚670 mm,地脚端最大壁厚850 mm,压下孔端最大壁厚860 mm,立柱部位截面尺寸700 mm×670 mm,长约6 000 mm,立柱截面厚大且断面近似正方形,整体为杆状,冒口的补缩距离相对较短,补缩难度较大,易产生缩孔和缩松缺陷。机架窗口内侧,尤其是R区要求最高,在铸造工艺上需重点考虑,以保证该区域的质量。

2.2铸造工艺方案

2.2.1冒口设计

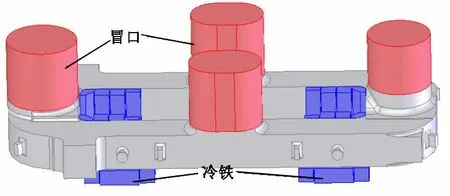

根据机架的结构特点,在铸造工艺上采用4个冒口的工艺方案,见图3。压下孔和地脚部位采用圆形冒口,对铸件最厚大的部位进行集中补缩。立柱部位采用腰圆冒口,增加冒口的延续度,减小冒口补缩距离。冒口尺寸依据热节圆法计算,并用模数法进行验证。

2.2.2冷铁设计

冒口之间设置专用隔砂冷铁形成人为末端区,隔砂冷铁采用分块阶梯形式以创造出温度梯度的过渡从而延长冒口补缩距离、减小冒口负担。针对“100 mm特殊区域”采取的措施:(1)窗口内侧R区铸实,设置专用的“圆角冷铁”以保证该部位的质量,避免裂纹产生;(2)窗口内侧与底部专用冷铁对应的位置设置壁厚相对较薄的隔砂冷铁,强化末端区,保证内壁质量。图4为MAGMA软件对窗口内侧R角部位凝固过程温度场的模拟,同时也显示了窗口内侧与底部专用冷铁对应部位是否设置隔砂冷铁以及隔砂冷铁不同数量情况下的温度场情况。

图3 轧机机架铸造工艺方案

图4 机架窗口内侧部位的温度场模拟

2.2.3浇注方案

机架单件毛重115 t,钢液重180 t,采用三包合浇的浇注方案,以保证充型速度,浇注系统完全开放。

2.3生产检验

粗加工后经超声检测,16件机架质量都合格,完全满足客户提供的检验要求,有效保证了铸件质量和进度。

3结论

(1)WN-M2100针对EN 12680-1标准中不适用壁厚600 mm的铸件的超声检测验收标准给予了明确,同时对机架的超声检测区域进行了详细划分,不同区域验收标准也不同:机架边缘区的验收标准比中心区要求严格,内边缘“100 mm特殊边缘区域”要求最为严格,这既符合机架的使用要求,也符合铸钢件的凝固规律,因此该标准比较科学合理,值得国内设计者学习借鉴。

(2)通过对超声检测标准的解读,明确了普锐特轧机机架的整体验收情况和关键检测部位。通过对铸造工艺和生产操作过程的重点控制,有效避免了铸件的质量波动,保证了16件轧机机架的质量,为批量生产大型铸钢件积累了经验。

参考文献

[1]王泽忠,杨小兵. 特大型轧机牌坊铸钢件的质量分析与实践[J]. 热加工工艺,2010,39(15):56-58.

[2]谢新宏,易卓丹,曹军,等. 西马克铸钢轧机机架的检验说明浅议[J]. 一重技术,2001(2~3):140-141.

[3]王英峰,杨绍辉. 大型铸钢齿轮的超声波无损检测技术[J]. 金属加工热加工,2013(9):45-46.

Interpretation of Ultrasonic Test Standard and

Casting Process Design for Rolling Mill Housing

Jia Guanfei, Huang Shujun, Zhang Xiaohui, Guo Zhidan, Huang Yihong

Abstract:By interpreting the ultrasonic test standard of rolling mill housing, a basis has been provided for casting process design and production process controlling. Eventually, the steel casting which meets the standard has been manufactured.

Key words:rolling mill; housing; ultrasonic test; casting process

作者简介:贾冠飞(1983—),男,硕士,工程师,主要研究方向是大型铸钢件铸造工艺和技术。电话:18638369056,E-mail: jgf214@163.com

收稿日期:2015—09—07

中图分类号:TG269

文献标志码:B