某大型曲轴TR法镦锻成型力学分析

万 鹏 李六如

(1.南车资阳机车有限公司,四川641301;

2.南车共享铸造有限公司,四川641301)

某大型曲轴TR法镦锻成型力学分析

万鹏李六如

(1.南车资阳机车有限公司,四川641301;

2.南车共享铸造有限公司,四川641301)

摘要:在对曲轴TR法镦锻成型力学分析基础上,进行了镦锻工艺设计和挤压试验,成功实现了大型柴油机曲轴锻件的镦锻成型。

关键词:TR装置;曲轴;力学分析

某大功率中速柴油机,功率覆盖3 310 kW~6 325 kW,转速600 r/min,缸径360 mm,冲程480 mm。该系列柴油机主要用作3万吨以下船舶的主机及大型远洋船舶的主发电机组。

作为该柴油机核心部件的曲轴,材质为42CrMoA,采用弯曲镦锻法锻造。本文通过对该曲轴TR法镦锻成型力学分析,为大型曲轴的镦锻工艺开发提供理论支持。

1TR35Z装置镦锻力分析

1.1TR35Z装置简介

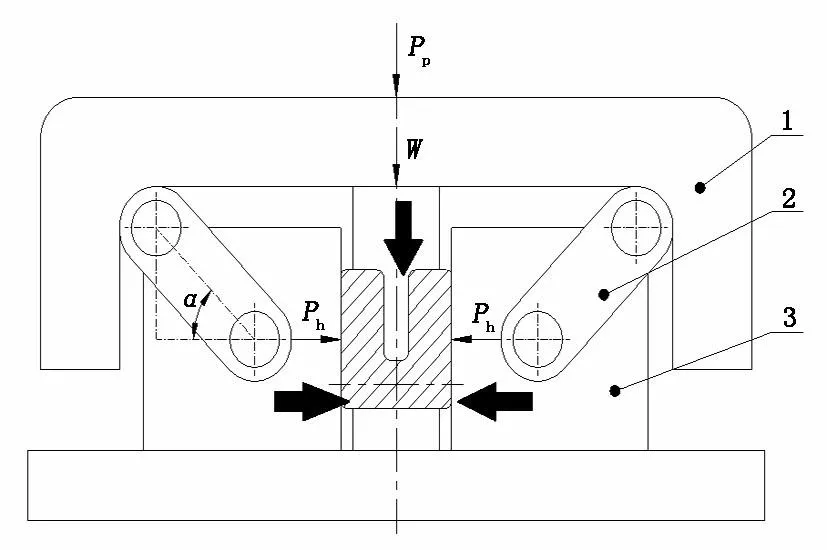

20世纪60年代,波兰波兹南金属成型研究所Tadeuse Rut教授研究出TR弯曲镦锻法。其基本原理与RR镦锻法相同,但弯曲镦锻装置结构比较合理,能够得到更大的水平镦粗分力。它通过肘杆机构,把压力机的压力分解为垂直弯曲分力和水平镦粗分力,力的分配比较合理。在镦锻过程中,随着肘杆倾角α的逐渐变小,水平镦粗分力逐渐增大,在镦锻终点时,达到最大值,约为压力机公称压力的1.2倍[1]。由于水平镦粗分力由小增大的规律与曲轴镦锻过程中变型抗力的变化规律一致,因此,TR法更有利于曲轴的镦锻成型。近20年来,Tadeuse Rut教授对TR法进行了改进,开发了具有不对称预镦粗功能的第三代TR装置,改变了以往TR法曲轴曲柄臂难充满、易形成塌角缺陷等状况。

图1为TR35Z装置简图。

1—上模架 2—旋转肘杆 3—模座

1.2TR35Z装置镦锻力分析

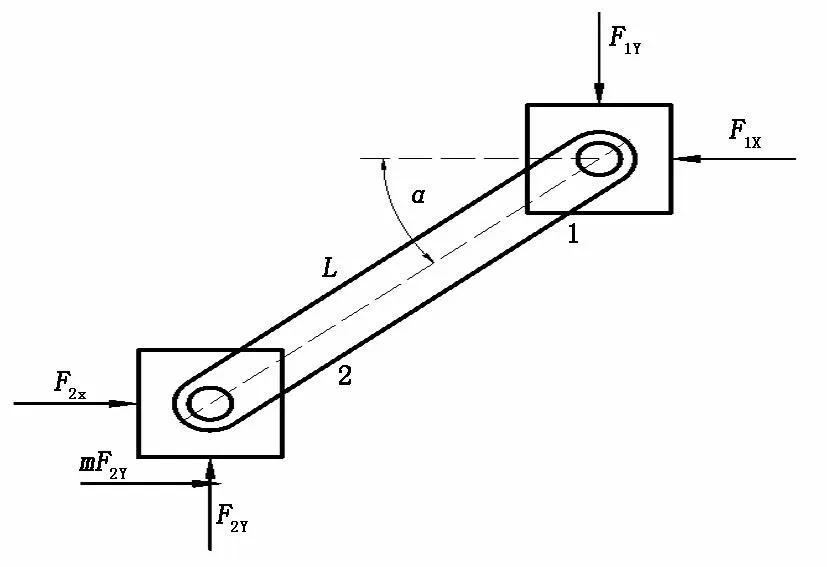

以模架、肘杆及下模座为研究对象,按照库仑摩擦假设,可将受力分析表示为如图2所示。

图2 TR法受力分析简图

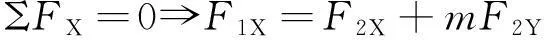

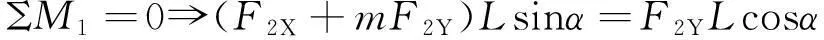

由平衡方程式:

(1)

(2)

(3)

式中,L为肘杆长度;α为肘杆与水平方向上夹角;M为下模座与工作台之间的摩擦系数,0.1~0.15。

由式(3)可知:

显然,F2x与Ph互为作用力与反作用力,即:

所以有:

(4)

式中,Pp为压机的工作压力,36 MN;Ph为水平镦粗力;W为垂直弯曲力。

由式(4)可知,在TR法的镦锻过程中,水平镦粗力是随着α的减小而逐渐增大。

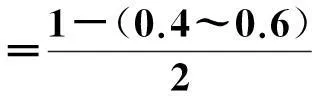

依据波兰波兹南金属成型研究所的公式,W=(0.4~0.6)Pp,且垂直弯曲力主要受到连杆颈宽度的影响。所以有:

(5)

根据式(5)可以对弯曲镦锻过程中的水平镦粗能力进行一个估计。目前设备条件下,镦锻曲拐时,最大水平镦粗力应该在24MN(连杆颈宽,摩擦系数0.15)~36.58MN(连杆颈窄,摩擦系数0.1)之间。镦锻法兰时,不存在垂直弯曲力W,此时水平镦锻力为44.93MN[2],约为水压机公称压力的1.25倍。

2曲轴镦锻成型力学分析

2.1曲轴锻件尺寸

图3为曲轴的锻件图。该曲轴锻件有以下特点,首先,第1曲拐的平衡块安装面高度为245mm,第2~6曲拐的平衡块安装面高度为199mm。第1曲拐平衡块安装面高度高,成型难度大,容易出现充不满、平衡块安装面塌角等缺陷。其次,错拐量大,曲拐半径R=240mm。最后,大法兰直径大厚度小,镦锻时变型抗力大,容易塌角。

图3 曲轴锻件图

2.2曲轴锻件成型镦锻力计算分析

直到现在,在曲轴镦锻成型中,都没有一个对水平镦锻力的精确的计算公式,只有基于经验的估算公式。

根据经验公式[3]:

(6)

式中,Ph为水平镦粗力;S为曲柄臂轴向方向投影面积。

第2~6曲拐曲柄臂锻件轴向方向投影面积为3 313cm2,所需的水平镦粗力Ph=26.504MN。根据式(5)求得W=20.29MN=0.5636 Pp。

第1曲拐曲柄臂锻件轴向方向投影面积为3 564cm2,所需的水平镦粗力Ph=28.512MN。根据式(5)求得W=19.166MN=0.5323Pp。

大法兰锻件轴向方向投影面积为4 534cm2,所需的水平镦粗力为Ph=36.272MN。

由上可知,第1曲拐和第2~6曲拐以及大法兰的水平镦粗力在目前设备能力范围之内,可以在36MN水压机上采用TR装置进行镦锻。

2.3曲轴锻件单拐挤压试验

在力学分析基础上,进行了镦锻工艺设计和单拐试验。试验结果显示,曲柄臂成型质量好,充填饱满。平衡块安装面肩部鼓起,外侧有较高的飞边。曲柄臂周向无飞边。但曲柄臂厚度大于设计尺寸。根据试验结果,对工艺参数及模具进行了优化,实现了整轴生产。

3结论

通过镦锻成型力学分析和挤压试验,可以得到以下结论:

(1)在36MN水压机上TR35Z装置可以实

现该曲轴的镦锻成型。

(2)由于该曲轴锻件的连杆颈直径和长度都比较大,因此在镦锻过程中实际的垂直弯曲力可能会大于理论计算的垂直弯曲力,实际的水平镦粗力可能会小于理论计算所需的水平镦粗力,从而会导致在终锻结束时模具压不靠,曲柄臂厚度偏厚,错拐量小于所需的曲拐半径。因此,在进行模具设计时要考虑减小曲轴镦锻时的变型抗力,使曲轴成型饱满,达到设计要求。

参考文献

[1]万煦义.大中型全纤维曲轴锻造方法的探讨[J].大型铸锻件,2006(3):46-47.

[2]李恩轩,杜绍贵,李六如.MAN V32/40系列柴油机曲轴TR镦锻工艺开发[J].金属加工:热加工,2012(21):59-62.

[3]杜绍贵,李六如,毛章雄,李恩轩.MAN L27/38系列曲轴锻件TR镦锻工艺设计与生产实践[J].大型铸锻件,2012(4):37-38.

编辑杜青泉

Mechanical Analysis of TR Method Upsetting Process of Heavy Crankshaft

Wan Peng, Li Liuru

Abstract:Based on the mechanical analysis of TR method upsetting of crankshaft, the design of upsetting process and the crushing test have been carried out. Meanwhile, the upsetting process of crankshaft forging for heavy diesel engine has been realized successfully.

Key words:TR device; crankshaft; mechanical analysis

作者简介:万鹏(1982—),男,硕士研究生,工程师,从事锻压生产。电话:13795720777,E-mail:ekinpeng@163.com

收稿日期:2015—08—12

中图分类号:TG316

文献标志码:B