燃机动叶片模锻工艺研究

李 波 龙正建 刘明松 何应强 蒋峥嵘

(东方汽轮机有限公司,四川618000)

燃机动叶片模锻工艺研究

李波龙正建刘明松何应强蒋峥嵘

(东方汽轮机有限公司,四川618000)

摘要:对燃机动叶片的结构特点、锻模设计、模锻工艺进行了分析设计,并利用Deform-3D数值模拟软件对模锻工艺参数进行优化分析,制定了合理的模锻工艺。

关键词:燃气轮机;叶片;模具设计;模锻工艺

燃气轮机为高效率、大出力型机组,燃机叶片是燃气轮机的核心部件。为加快燃气轮机国产化,降低生产成本,形成批量制造能力,加快生产进度,缩短生产周期,增强自主制造能力,需对动叶片进行模锻工艺研究。本文主要对燃机动叶片模锻工艺研究进行阐述。

1叶片结构特点

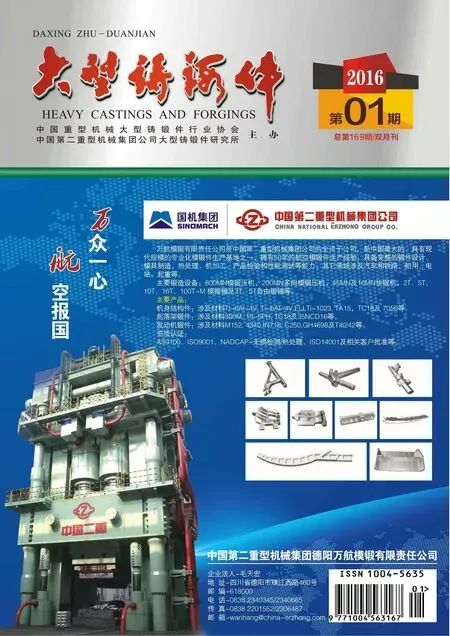

燃气轮机动叶片一般采用05Cr17Ni4Cu4Nb和1Cr12Mo等耐热不锈钢材料。图1为常规燃机动叶片冷锻件三维图,其叶片结构有如下几个特点:

图1 燃机动叶片冷锻件三维图

(1)叶片为“倒T型”斜叶根大扭度型线弯扭叶片。由于其形状复杂,锻造时产生不等的错移力,模具设计需考虑错移力的平衡。

(2)材料塑性较差,变形抗力较大。由于叶片材料为耐热不锈钢,材料塑性较差,变形抗力较大,金属流动性差,不易成形。

(3)叶片型线气流方向弦长较宽,厚度尺寸较薄。这种薄而宽的结构易引起锻造时坯料流动阻力大,坯料与模膛之间热传递较快,坯料温度下降快,金属在模膛中充型难度加大。

(4)自由锻开坯质量不易控制。其形状较复杂,开坯时各部位的金属不易分配均匀。

(5)材料利用率不易达到最优化。传统工艺方法锻造,在材料的利用率上不易达到最优,往往需浪费材料来满足局部充满,很难控制与分析。

(6)叶根与叶身以斜截面连接,如何准确保证叶片进、出汽边开档尺寸,成为叶片毛坯设计及模具设计一大难点,同时在锻造方向上形成高低两个尖点,高低两点均为叶片锻造时的充型难点,尤其是高尖点与叶身斜截面交汇处为充型盲区。

2锻模设计

2.1叶片余量

为满足后续机加工要求及消除锻造过程中产生的氧化皮、脱碳、渗碳、折叠、表面裂纹等缺陷,模具设计前需考虑毛坯余量。以模锻叶片复杂程度、设备精度及模锻工艺方法为依据,模锻叶片汽道部分单边余量为3 mm,叶根及工艺头部分单边余量为5 mm。

2.2型线调整

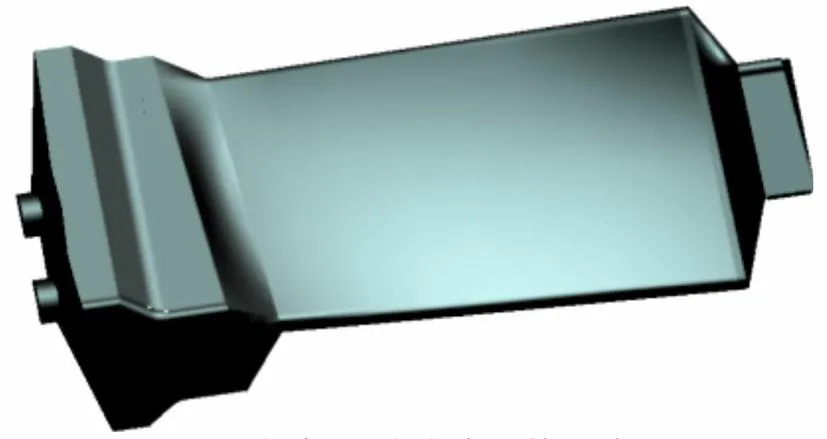

为平衡锻模型腔受力均匀以减少模锻时产生的错移力,将对模锻叶片各截面型线进行平衡处理,受力分析图如图2,将叶片在模膛中的位置旋转一个θ角。θ值确定主要有三角相加法、矢量作图法、变形量求解法和作图法等4种常用方法。本文以三角相加法为例计算旋转角,分别作进出汽边圆角部分圆心连线,与X轴相交,求得与X轴的夹角α1、α2…、αn,然后相加取平均值。θ=α1+α2+…αn/n(n为截面数)≈44°。综合考虑叶根及工艺头的受力情况,选定θ为44°。

图2 受力分析图

2.3分模面选择

为保证锻件容易脱模,易于检查上下模膛的相对错移,分模面应在锻造方向的最大投影面上,同时考虑模具加工难度,在保证成形可行性的前提下应对分模线进行调直处理。对型线截面AA-AY过进出汽侧的圆心作水平长度为L(一般为5 mm~8 mm)的直线,获取调直前初定的P1、P2点。结合空间理论和几何思维,要完成调直处理须将每个截面型线对应P1、P2坐标中X1、Y1与X2、Y2值分别调为一条空间直线即可。

2.4冷热锻件设计

冷热锻件设计在保证余量的前提下,应考虑锻件充型难易程度的合理性及后续检测的可行性,尤其考虑型线与叶根过渡部分、型线与工艺头过渡部分成形,设计时在过渡部分采用圆弧R30 mm过渡,为便于锻件检测设计了Z向定位线。由于采用热模锻成形,因此热锻件需要考虑加放热收缩量,综合其材料特性加放热收缩量为1.2%。

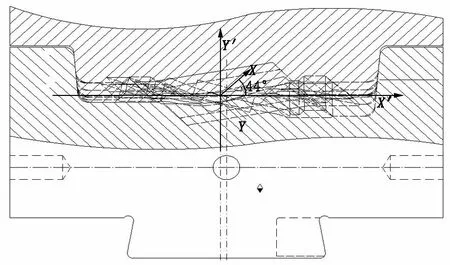

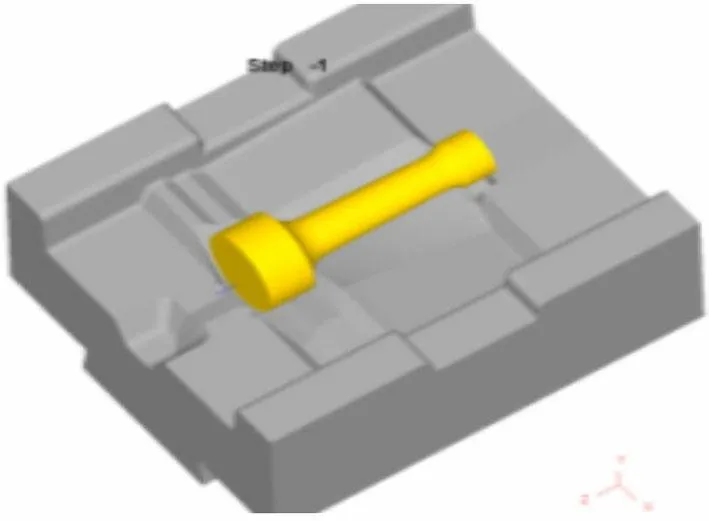

2.5模块设计

按其叶片批量化大小及产品尺寸大小等要求,模具可设计为整体单型腔模、整体多型腔模、镶块锻模三种形式。综合三种锻模设计优点和成形特点,考虑到整体单型腔模有设计简单、模块尺寸小、制造成本低、操作简单等优点,结合该叶片产品的成形特点,选用整体单型腔开式锻模。根据叶片外形尺寸及设备参数选用了350 mm×650 mm×720 mm的模块,如图3所示。

图3 燃机动叶片锻模模块图

2.6飞边槽设计

开式模锻的终锻型腔周围均有飞边槽,对锻件体积及质量有调节、补偿作用,可使金属在充型中具有足够大阻力,保证模锻成形的稳定性。飞边槽的形状、尺寸与锻件形状、尺寸有关,也和终锻前毛坯体积及形状有关。考虑桥部和仓部都设在上模上的飞边槽上,上模受热时间短,温度较低,不易产生过热和磨损等优点,选用此类飞边槽。飞边槽设计尺寸如图4所示。

图4 飞边槽设计尺寸

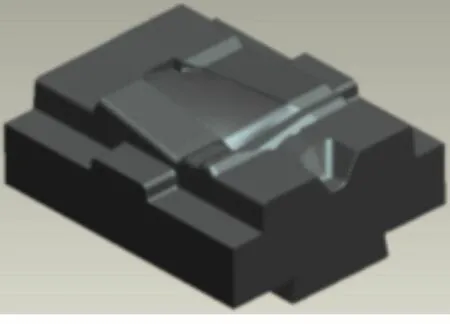

2.7模膛设计

为使坯料在模膛受均匀打击力,解决打击偏心问题,从左右两边投影面积基本对称原则出发,将叶片型线中心与模具燕尾中心作一定偏移,并将叶片朝叶根工艺头方向作一定位移,保证坯料在模膛里受力平衡。燃气轮机动叶片外形尺寸修长,其型线、叶根工艺头及叶顶工艺头之间存在过渡,需提高模具制造精度和表面粗糙度。燃气轮机动叶片锻模采用整体模结构(图5)。

图5 燃机动叶片锻模图

3荒坯设计

荒坯设计是模锻叶片能否成型的关键。整个叶片毛坯相对比较扁平均匀分布,按照金属塑性成形体积不变原则,将各个截面进行体积计算后进行预制坯尺寸设计,同时便于荒坯料在模膛中定位,预制坯叶根部分进行拍扁处理,即为扁平“T”型坯料,有利于坯料在模膛里定位,如图6所示。

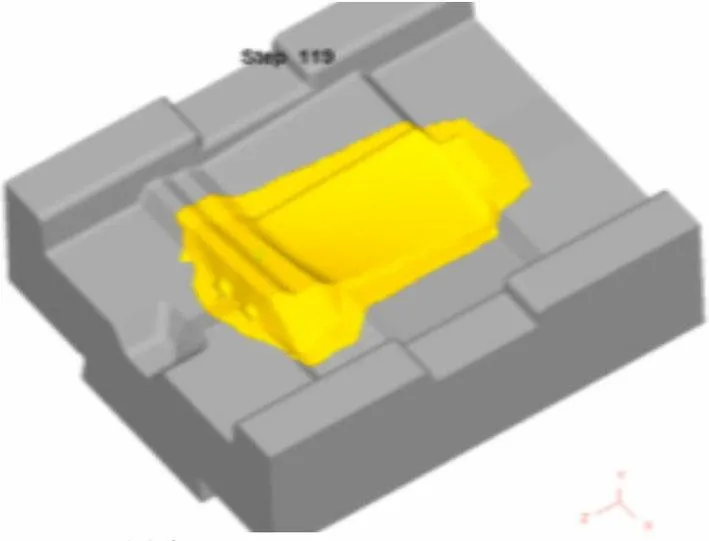

4模拟分析及试验验证

利用数值模拟分析软件检验坯料及在模具中充填情况,以便优化开坯尺寸,从而减少试锻次数,节约原材料及锻造费用。成形分析情况如图7所示。将预期设计的坯料形状进行模拟分析:(1)可以预判叶片开坯各部位金属分配是否合理;(2)飞边分配情况,通过尺寸调整可以最大限度地提高材料的利用率;(3)各部位是否有折叠、裂纹产生,为开坯工艺优化提供依据;(4)判定坯料摆放到模具型腔是否为最佳位置。从分析情况来看整体成型效果良好,只是叶冠与叶身过渡部分飞边较少,适当调整尺寸即可。成型效果良好,飞边均匀,坯料形状模拟结果能够满足模锻工艺要求。

通过对模拟分析优化调整后的模锻工艺进行验证试验,模锻后对叶片毛坯切边后目视检查,毛坯充型饱满,飞边均匀。说明模具设计合理、荒坯设计合理,满足了模锻工艺要求。

图6 模锻荒坯形状图

图7 成形模拟充填效果

5锻件检查

模锻叶片热处理后,力学性能、金相组织和晶粒度等检验满足相关标准要求。为验证模锻动叶片尺寸的准确性,对其进行了三坐标检测,检测结果验证其毛坯余量均匀合格。只有个别叶片出现余量偏向内弧侧,主要原因为打中心孔时以叶片毛坯背弧为基准,毛坯锻造欠压量偏向叶片内弧侧导致,控制打中心孔即可避免。

6结论

通过对燃机动叶片模锻工艺的研究,掌握了该模锻叶片成型的控制要点及难点,并重点研究了该叶片的结构特点、模具设计、荒坯设计及充填模拟分析,为优化模锻动叶片工艺和模具设计提供了科学依据。同时,还通过生产试验对该研究结果进行了验证,其试验结果证明了研究结论的正确性,该模锻动叶片工艺研究成果已形成技术储备,为汽轮机类似动叶片模锻成形夯实了基础。

参考文献

[1]李尚健.锻造工艺及模具设计. 北京:机械工业出版社.

[2]夏巨谌.中国模具设计大典.江西科学技术出版社.

[3]万嘉礼.机电工程金属材料手册.上海:上海科学技术出版社.

[4]吕炎主编.锻造工艺学. 哈尔滨:哈尔滨工业大学出版社.

[5]高锦张主编.塑性成形工艺与模具设计.北京:机械工业出版社.

编辑杜青泉

Research on Die Forging Process of Moving Blade for Gas Turbine

Li Bo, Li Zhengjian, Liu Mingsong, He Yingqiang, Jiang Zhengrong

Abstract:The analysis and design of structure characteristic, forging die design and die forging process for gas turbine have been performed. By adopting DEFORM-3D numerical simulation software, the parameters of die forging process has been analyzed and optimized, and the reasonable die forging process has been prepared.

Key words:gas turbine; blade; mold design; die forging process

作者简介:李波(1984—),男,工程师,主要从事锻压技术研究及技术服务。电话:13548258896,E-mail:libodec@mail.dfstw.com

收稿日期:2015—07—09

中图分类号:TG316.3

文献标志码:B