轮状锻造半钢轧辊试制

王大鹏 赵席春 郭 峰 陈春云

(天津重型装备工程研究有限公司,天津300457)

轮状锻造半钢轧辊试制

王大鹏赵席春郭峰陈春云

(天津重型装备工程研究有限公司,天津300457)

摘要:介绍了轮状锻造半钢轧辊的生产试制情况。采用合锻的工艺方法,通过控制炼钢、锻造工艺,制定合理的喷雾淬火热处理工艺,成功试制4支轮状锻造半钢轧辊。

关键词:半钢轧辊;合锻;试制

锻造半钢轧辊含碳量介于高碳钢和铸铁之间,组织中包含有一定量的共晶碳化物,通过锻造和热处理调整其组织形态和性能,可实现较高的强韧性及优良的抗热裂性和耐磨性,在同时要求高强韧性、耐磨性和抗热裂性的热轧机上大量应用[1]。中国一重生产的锻造半钢轧辊根据含碳量不同分为DT14、DT21等系列。

轮状锻造半钢轧辊(立辊)为俄罗斯某厂在一重的首次订货,其形状与普通立辊相比存在很大差异,长径比小、中心有通孔等特点大大提升了制造难度。一重以多年半钢辊生产经验为基础,在对立辊图纸及技术要求进行深入分析的基础上,制定了炼钢、锻造、热处理工艺方案,成功试制了4支锻造半钢轧辊。

1技术要求

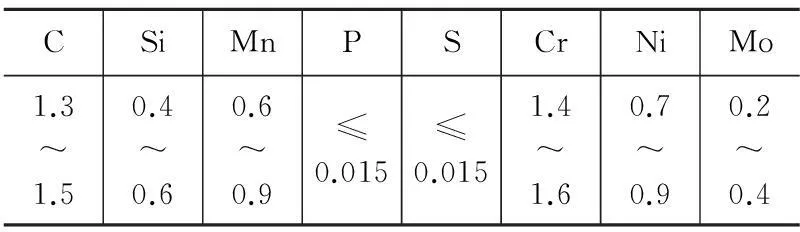

立辊选用材质为DT14,其化学成分要求见表1。

表1 半钢轧辊化学成分要求(质量分数,%)

立辊采用锻造方法进行生产。按一重《锻造钢性铸铁轧辊探伤技术条件》进行检测。最终热处理后保证如下力学性能:抗拉强度750 MPa,相对延伸率1%,冲击值4 J/cm2,肖氏硬度46~52HSD。

2试制难点及解决措施

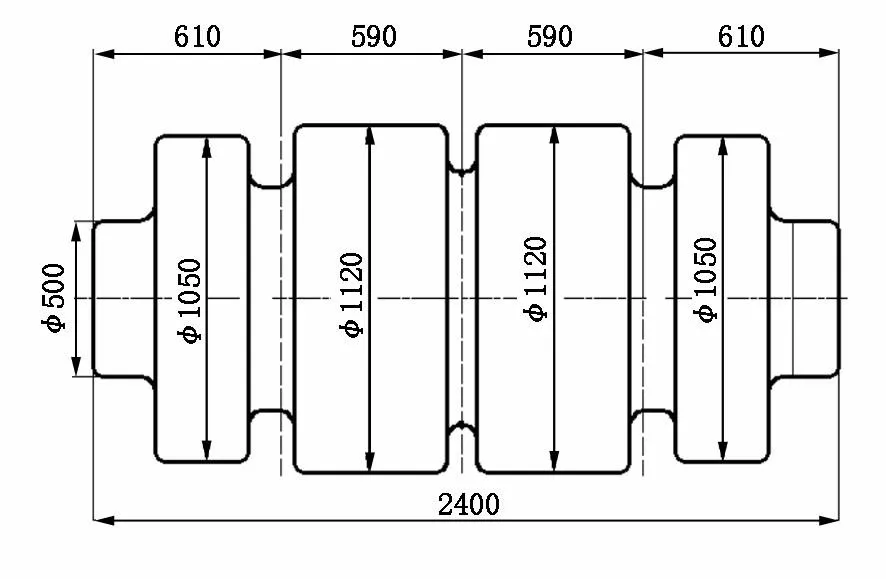

对于一般的DT14材质半钢辊,一重有着丰富的制造经验,包括炼钢、锻造、热处理等热加工工艺均十分成熟。试制的俄罗斯半钢辊基本尺寸见图1,辊身长度为460 mm,直径为1 100 mm, 且中心有∅110 mm通孔。一方面长径比小,仅为0.47,无法实现单件喷雾,为最终热处理环节提出了一定挑战;另一方面,为确保中心通孔表面质量,需要锻件具备很高的心部质量,对炼钢及锻造都提出了很高的要求。

针对上述试制难点,技术人员在编制炼钢、锻造工艺过程中,对工艺进行了细化,并在生产过程中对重要工序进行了跟踪服务,从而达到确保锻件质量的目的。在热处理方面,制定了四件合锻,对合锻件进行喷雾淬火的工艺方法,解决了立辊因长径比小,无法实现单件喷雾淬火的难题。

3立辊生产工艺路线

立辊制造采用LH+MBC冶炼铸锭,水压机锻造成型,喷雾淬火热处理。具体工艺流程如下:

电炉冶炼→LH精炼→MBC大气下注→水压机锻造→锻后热处理→粗加工→超声检测→性能热处理→性能检测→精加工。

图1 立辊简图

4制造过程

4.1冶炼浇注

由电炉粗炼钢水,熔化后期自动流渣,金属料基本化清大量放渣,重新造渣,氧化期满足换渣条件时,快速进行换渣操作,至达到粗炼钢水要求。当粗炼钢水达到成分要求后,温度达到出钢温度时即可兑入精炼炉中,经过造渣、合金化、调成分等操作后,温度达到出钢条件即可出钢。采用36 t下注钢锭执行浇注,脱模后及时热送。炉后化学成分见表2。

表2 炉后化学成分(质量分数,%)

4.2锻造

由于半钢辊含碳量高,高温奥氏体变形困难,且有共晶碳化物存在,锻造过程中容易开裂,因此需进行锻前热处理,以使共晶碳化物尖角钝化,提高锻造安全性[2]。锻前热处理工艺见图2。

图2 立辊锻前热处理工艺曲线

锻造工艺如下:

第Ⅰ火:压钳口,倒棱,切水口锭身底部100 mm(含刀口);

第Ⅱ火:镦粗至H=1 500 mm、∅1 770 mm;

第Ⅲ火:拔长至∅1 250 mm;

第Ⅳ火:预拔长两端辊颈至∅700 mm;

第Ⅴ火:拔长两端辊颈,精整出成品。锻件图见图3。

图3 立辊锻件图

4.3锻后热处理

锻后热处理的目的首先是为了消除锻造应力,调整组织以便后期切削加工及超声检测,更重要的是消除网状二次碳化物,为最终热处理做好组织准备。由于半钢辊含碳量高,锻造成型后的缓慢冷却过程极易沿晶界析出网状二次碳化物,网状碳化物严重影响立辊的强度和塑韧性,增加立辊断裂的危险,因此必须在锻后热处理工序予以消除。球化退火处理是为了使二次碳化物以均匀细密的球状粒子形态分布,获得粒状珠光体组织[1]。

半钢辊毛坯锻造成型后,空冷至600℃左右时转入热处理炉进行锻后热处理。俄罗斯半钢辊锻后热处理工艺采用正火+多段式阶冷球化退火,工艺曲线见图4。锻后热处理后立辊组织为珠光体+条状碳化物,硬度约40HSD,便于切削,且为最终热处理提供了可靠的组织准备。

图4 立辊锻后热处理工艺曲线

4.4粗加工及检测

立辊粗加工图见图5。粗加工过程中根据工作层厚度要求在各单件之间加工出不同深度的凹槽,为后续热处理做好准备,从而实现喷雾淬火后确保工作层深度的目的。

图5 立辊粗加工图

粗加工后,对立辊进行了检测,检测结果符合《锻造钢性铸铁轧辊探伤技术条件》标准要求。

4.5最终热处理

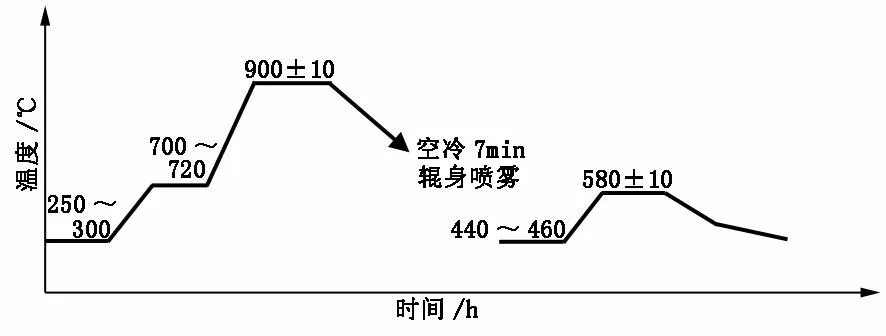

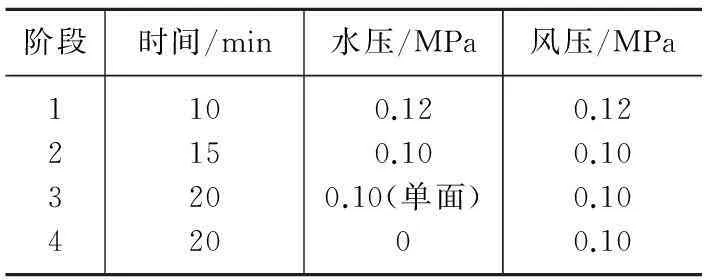

最终热处理是立辊生产中的重要工序,其目的是为了使立辊满足硬度、组织、性能要求,从而实现其使用过程的耐磨性、抗事故性能等要求。由于立辊含碳量高,淬裂倾向较大,难以承受过激的淬火,此外从使用方面考虑,立辊不依赖基体硬度,而是主要依赖大量的碳化物来保证其热态耐磨性,因此该类轧辊的最终热处理工艺为喷雾淬火+回火[1]。俄罗斯半钢辊性能热处理工艺见图6,喷雾参数见表3。

图6 立辊最终热处理工艺曲线

4.6性能检测

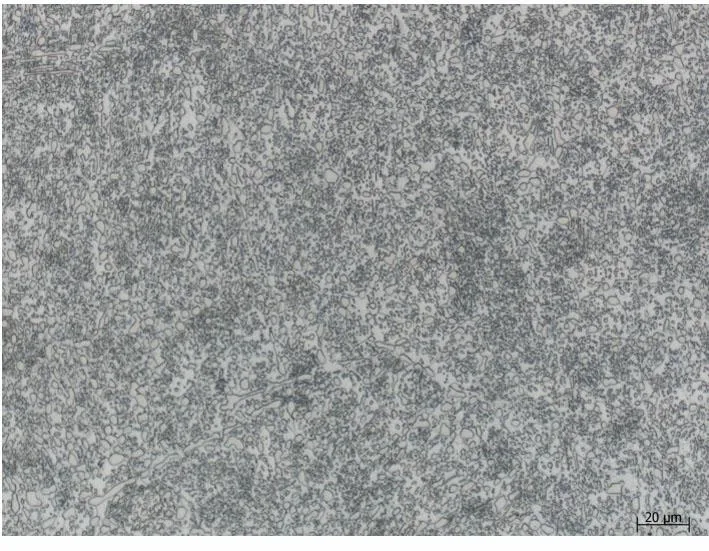

4.6.1组织

对最终热处理后立辊辊身进行组织检测,其组织为珠光体+碳化物(条状+粒状),碳化物分布均匀,组织照片见图7。该组织可实现优良的综合性能。

阶段时间/min水压/MPa风压/MPa1234101520200.120.100.10(单面)00.120.100.100.10

图7 立辊组织照片

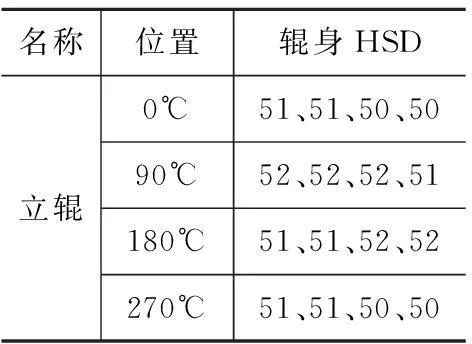

4.6.2硬度

对立辊辊身互为90°的四条母线进行硬度检测,检测结果见表4。立辊硬度满足技术要求,且均匀性良好。

4.6.3力学性能

立辊性能检测结果见表5,各性能指标均满足技术要求。

4.7精加工

性能检测合格后,沿粗加工图(见图5)虚线位置分料,分别进行精加工。

表4 立辊硬度检测结果

表5 立辊性能检测结果

5结论

(1)采用四件合锻工艺方法进行制造,解决了单件立辊长径比小为喷雾热处理带来的难题。

(2)通过加强炼钢、锻造工艺控制,确保了锻件的内部质量。

(3)最终热处理工艺合理,确保了锻件的各项性能指标。

(4)成功试制4支俄罗斯轮状锻造半钢轧辊。

参考文献

[1]康大韬,叶国斌主编.大型锻件材料及热处理.1998:484-489.

[2]傅前进,刘波,赵席春,王欢.大型锻造半钢轧辊研制.大型铸锻件,2002(2):12-15.

[3]王同路,任学平,郝庆科,郎建章.140CrNiMo锻造半钢轧辊的试制.锻压技术.2007(6):131-133.

编辑杜青泉

Trial Production of Annular Forged Semi-steel Roll

Wang Dapeng, Zhao Xichun, Guo Feng, Chen Chunyun

Abstract:The trial production of annular forged semi-steel roll has been presented. By adopting the combined forging process, controlling the smelting and forging process and preparing the proper spray quenching heat treatment process, 4 pieces of annular forged semi-steel roll have been manufactured successfully.

Key words:semi-steel roll; combined forging; trial production

收稿日期:2015—04—10

中图分类号:TG316

文献标志码:B