670 MPa强度等级工业汽轮机转子锻件的生产

刘中华 何 成 刘京伟 徐 伟 黄淑秋 方章法 宋思远

(1.杭州汽轮动力集团有限公司,浙江310016;

2.杭州汽轮机股份有限公司,浙江310003;

3.杭州汽轮铸锻有限公司,浙江310006)

670 MPa强度等级工业汽轮机转子锻件的生产

刘中华1何成1刘京伟2徐伟3黄淑秋3方章法2宋思远1

(1.杭州汽轮动力集团有限公司,浙江310016;

2.杭州汽轮机股份有限公司,浙江310003;

3.杭州汽轮铸锻有限公司,浙江310006)

摘要:采用优选的钢锭,选择合理的锻造及热处理工艺,生产出符合要求的670 MPa强度等级工业汽轮机转子。

关键词:670 MPa;汽轮机;转子;力学性能

28CrMoNiV钢是我公司引进西门子反动系列工业汽轮机转子锻件的重要材料,它适用于进汽温度在540℃以下的工业汽轮机组。按西门子标准,该转子的屈服强度为550 MPa~700 MPa。为了适应市场竞争,实现降本增效,提高机组效率,我公司针对部分进汽温度较低的机组(小于450℃),在不改变转子锻件材料的前提条件下,提出屈服强度大于670 MPa的要求。因此,转子锻件生产单位需对原有生产工艺进行改进、调整。经过探索实践,公司成功地掌握了670 MPa强度等级工业汽轮机转子的生产工艺。本文着重介绍了我公司670 MPa强度等级工业汽轮机组转子锻件的生产实施过程。

1生产工艺

1.1技术要求及分析

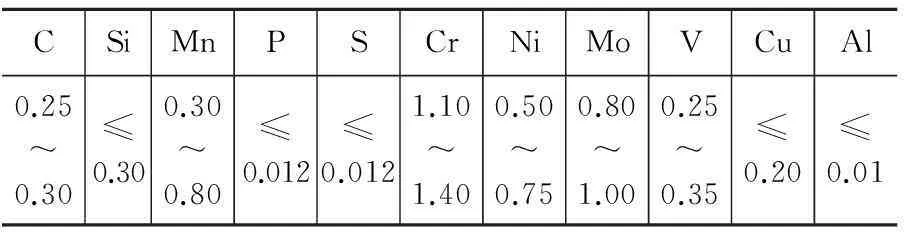

根据我公司企业标准《0-0001-9200-00 工业汽轮机转子体锻件供货技术条件》,两种强度等级的28CrMoNiV转子锻件的化学成分及力学性能要求分别见表1和表2。

表1 28CrMoNiV钢的化学成分要求(质量分数,%)

表2 28CrMoNiV转子的力学性能要求

28CrMoNiV转子锻件的工艺流程为:钢锭→热送加热→锻造→锻后预备热处理→粗加工→检测→调质→检测→检查交货。不改变化学成分而提高金属材料强度,最简单的方法就是调整调质热处理工艺——降低回火温度。回火温度的降低会使金属材料的强度得到提高,但这同时也会导致韧性和塑性的下降。而从力学性能的要求来看,尽管转子强度等级提高到了670 MPa,韧性和塑性相关的要求却几乎没有变化。因此,若仅仅是简单的采取降低回火温度的做法,很有可能造成产品韧性和塑性指标不合格的情况。应当通过采用优质钢锭、改变淬火工艺、降低回火温度等一系列方法,使28CrMoNiV转子锻件在强度得到显著提高的同时保证韧性和塑形指标也能满足设计要求。

1.2钢锭选择

根据转子锻件标准,钢锭要求为电炉冶炼,并经真空处理、钢包精炼或其他能满足钢锭技术条件的冶炼方式。公司生产锻件采用单真空钢锭、双真空钢锭或电渣重熔钢锭,并制定有相应的采购标准。

670 MPa强度等级转子锻件的钢锭选择,在满足一般钢锭的采购标准基础上,还应注意以下几点:(1)选择纯净度高的钢锭。降低有害杂质元素含量,减少N、H、O元素的含量,减少钢中非金属夹杂物,可使钢的塑性和韧性明显提高[1]。(2)在化学成分标准范围内,选择C元素接近下限、Ni、Mn元素接近上限的钢锭。钢中C含量的增加会提高钢珠光体的体积百分含量,抑制铁素体的塑性变形能力,随着C含量的增加,冲击韧性将降低。钢中Ni元素不形成碳化物,几乎完全溶入铁素体,可起到固溶强化的作用,同时它的奥氏体稳定化作用很强烈,使奥氏体在更低的温度下分解,改善钢的塑性和韧性[2]。钢中Mn元素在含量较低(小于2%)时可增大过冷奥氏体稳定性,这不仅有利于减少晶界碳化物数量及增大碳化物的弥散度,而且有利于形成针状铁素体,使晶粒进一步细化,可同时提高强度及韧性[3]。

1.3锻造

钢锭加热后送至锻造车间,运用45 MN水压机采用墩粗和拔长工艺进行锻造,锻压工艺流程为:压钳口→镦粗→拔长→修整分段→按转子锻坯尺寸锻造。采用两次镦拔,端部墩成鼓型有利于切除偏析和缩孔等缺陷。钢锭冒口及水口端均有足够的切除量,以保证成品锻件无缩孔和不允许的偏析等有害缺陷。

加热是锻造生产过程中的重要环节,控制适当的加热温度极为重要。加热温度越高,变形越容易,但加热温度过高会导致晶粒极为粗大,且氧原子沿晶界入侵,极易形成网络状氧化物及易熔共晶氧化物,使得晶粒间的结合力大大减弱,锻造过程中易产生裂纹[4]。而加热温度过低,则又可能导致产生拉伸裂纹。考虑到温度过高或过低会产生的影响,结合长期生产总结的经验,我们一般将锻造温度控制在850~1 240℃。

1.4热处理

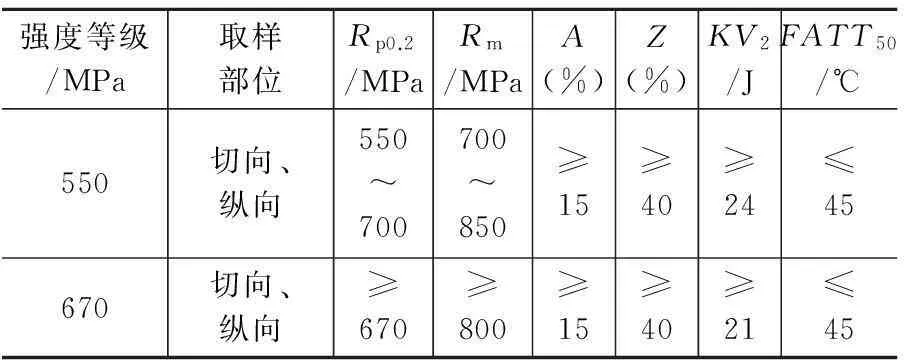

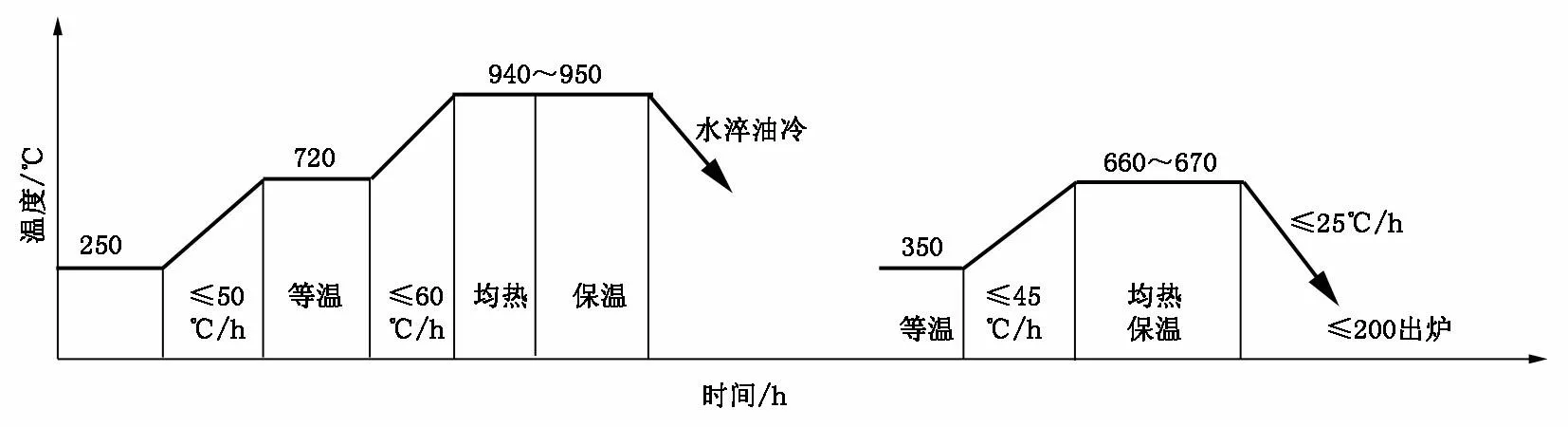

转子锻件的热处理包括预备热处理和调质热处理。预备热处理在台式炉上进行,工艺曲线见图1。预备热处理采用正火+回火形式,以细化晶粒和改善材料内部组织,为粗加工及调质热处理打下良好的基础。

图1 转子预备热处理工艺

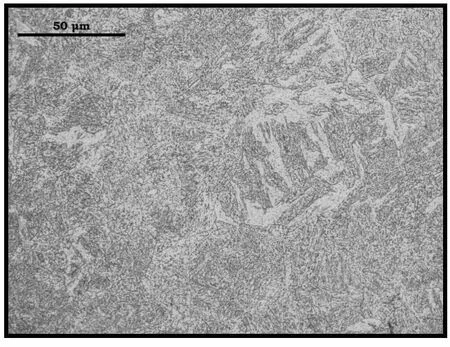

调质热处理在井式炉内进行,是转子锻件达到技术要求的重要工序。调质后期望能得到粒状或板条状的贝氏体组织(回火索氏体),铁素体的存在会降低高温性能,因此尽可能不要出现铁素体组织。

670 MPa强度等级转子锻件的调质热处理工艺曲线见图2。主要采用了以下措施来保障锻件质量:(1)采用阶梯升温方式,避免加热过快。升温时若加热速度过快,会导致淬火后残余应力叠加,可能带来锻件缺陷扩展甚至开裂等问题。(2)采用水淬油冷工艺,确保获得回火索氏体组织。(3)确保回火时工件的实际冷却速度小于25℃/h,降低锻件的残余应力。

图2 转子调质热处理工艺

与普通的550 MPa强度等级转子锻件调质热处理工艺相比,主要区别在于:(1)采用水淬油冷工艺替代了传统的油冷工艺。水淬油冷工艺与普通的油冷工艺比较,冷却速度更快,大大提高了锻件的淬透性,马氏体组织转变更为充分,得到的晶粒组织也更细小、均匀,从而提高锻件的室温综合力学性能[5]。(2)降低了回火温度。淬火后的高温回火,其实质是马氏体和残余奥氏体的分解,以及渗碳体的聚集长大和α相的再结晶,主要作用是降低钢的强度,提高韧性和塑性,消除内应力,提高组织稳定性[3]。因此,一般可通过回火温度的调整得到所需的强韧性匹配。550 MPa强度等级转子的回火温度为680~690℃,670 MPa强度等级转子锻件的回火温度在此基础上降低了20℃(660~670℃)。通过回火温度的降低提高了强度,韧性和塑性指标也在可控范围内。

2性能检验

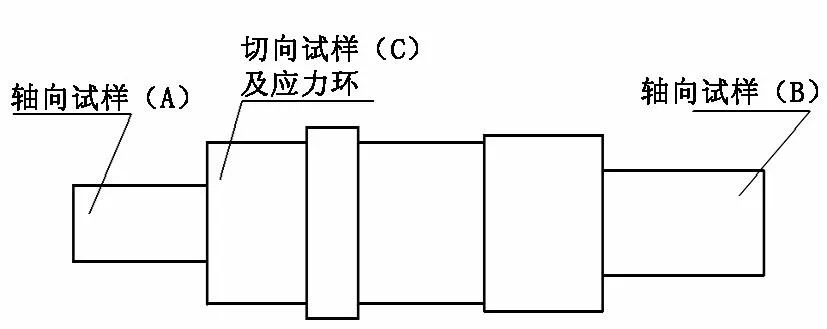

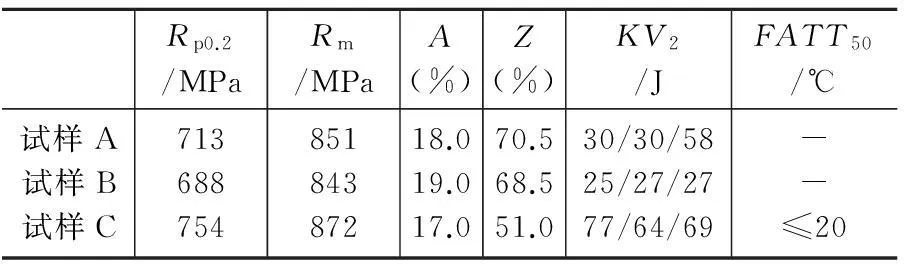

采用上述工艺方案生产的670 MPa强度等级的28CrMoNiV转子锻件,通过性能检测,完全满足企业标准的要求。如我公司T8855机组采用的670 MPa强度等级转子锻件,在锻件完成粗加工及调质热处理后,依照标准对转子锻件进行了性能检测。图3为取样示意图。检验结果见表3。

图3 转子锻件取样示意图

表3 T8855机组转子锻件力学性能检验结果

检验表明,转子的整体外形尺寸及允许偏差符合标准要求,表面质量良好。晶粒度检验结果为7级,金相组织为回火索氏体(见图4),残余应力检测结果为32.2 MPa(标准要求上限值为44 MPa)。其余各项指标,如化学成分、力学性能、FATT50、硬度均匀性检测和超声检测等也都符合技术标准要求。

图4 转子的金相组织(500×)

3结论

通过优选的单真空钢锭、双真空钢锭或电渣重熔钢锭,选择合理的锻造工艺和锻后预备热处理工艺,调质热处理采用水淬油冷技术,并适当的降低回火温度,可生产出性能完全符合要求的670 MPa强度等级的28CrMoNiV工业汽轮机转子锻件。

参考文献

[1]王晓敏,董尚利,等.工程材料学[M].哈尔滨:哈尔滨工业大学出版社,2009.

[2]崔忠圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2011.

[3]师昌绪,钟群鹏,李成功,等.中国材料工程大典[M].北京:化学工业出版社,2006.

[4]邢国海,付斌.浅析合理确定锻造温度范围[J].特钢技术, 2009, 15(59):25-29.

[5]刘国平,王国栋,等.42CrMo4风电主轴热处理工艺改进[J].大型铸锻件, 2008(1):31-32.

编辑杜青泉

Production of 670 MPa Rotor Forging for Industrial Steam Turbine

Liu Zhonghua, He Cheng, Liu Jingwei, Xu Wei,

Huang Shuqin, Fang Zhangfa, Song Siyuan

Abstract:By adopting the optimized steel ingot, and choosing the rational forging and heat treatment processes, a 670 MPa rotor for industrial steam turbine which can satisfy the requirements has been manufactured.

Key words:670 MPa; steam turbine; rotor; mechanical property

作者简介:刘中华(1982—),男,工程师,硕士研究生,主要从事汽轮机及燃气轮机材料开发及应用方面的研究。电话:13575465870,E-mail:liuzh@htc.cn

基金项目:浙江省科技厅优先主题重大工业资助项目(2008C01063)。

收稿日期:2015—09—08

中图分类号:TG316

文献标志码:B