我国超超临界汽轮机用高温铸件材料发展趋势

田 宇 彭建强 魏双胜 赵义瀚

(哈尔滨汽轮机机厂有限责任公司,黑龙江150046)

我国超超临界汽轮机用高温铸件材料发展趋势

田宇彭建强魏双胜赵义瀚

(哈尔滨汽轮机机厂有限责任公司,黑龙江150046)

摘要:论述了国外汽轮机用高温铸件材料的发展状况,分析比较了9%~12%Cr铁素体耐热钢和镍基合金铸件与低合金铸件制造工艺的差异,指出我国超超临界汽轮机用高温铸件材料的发展趋势。

关键词:9%~12%Cr铁素体耐热钢;镍基合金;超超临界;汽轮机铸件

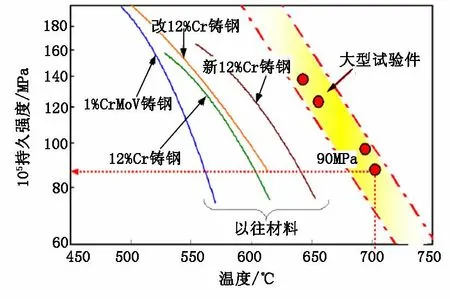

随着蒸汽参数的不断提高,汽缸等汽轮机部件用高温铸件材料也已经从Cr-Mo钢发展成各类9%~12%Cr铁素体钢。为了满足700℃等级先进超超临界(A-USC)机组的用材需求,国内外正在开展镍基合金大型铸件的研发工作。与传统的1%CrMoV铸件相比,新开发的9%~12%Cr铁素体耐热钢铸件的使用温度提高了约50~60℃,而目前国内外正在研究的镍基合金的使用温度更是高达700℃以上。但是,9%~12%Cr铁素体耐热钢和镍基合金的成分非常复杂,采用这两种钢制造汽缸、阀壳等大厚壁铸件的难度也大大增加。因此,国外非常重视9%~12%Cr铁素体耐热钢和镍基合金铸件的开发和应用研究,比如欧洲的COST501、522、536计划等,日本的TOS系列9%~12%Cr铁素体耐热钢高温铸件研发计划等。

本文论述了国外汽轮机用高温铸件材料的发展状况,在分析比较了9%~12%Cr铁素体耐热钢和镍基合金铸件与低合金铸件制造工艺差异的基础上,提出我国超超临界汽轮机用高温铸件材料的发展趋势。

1国内外高温铸件材料发展现状

1.1欧洲

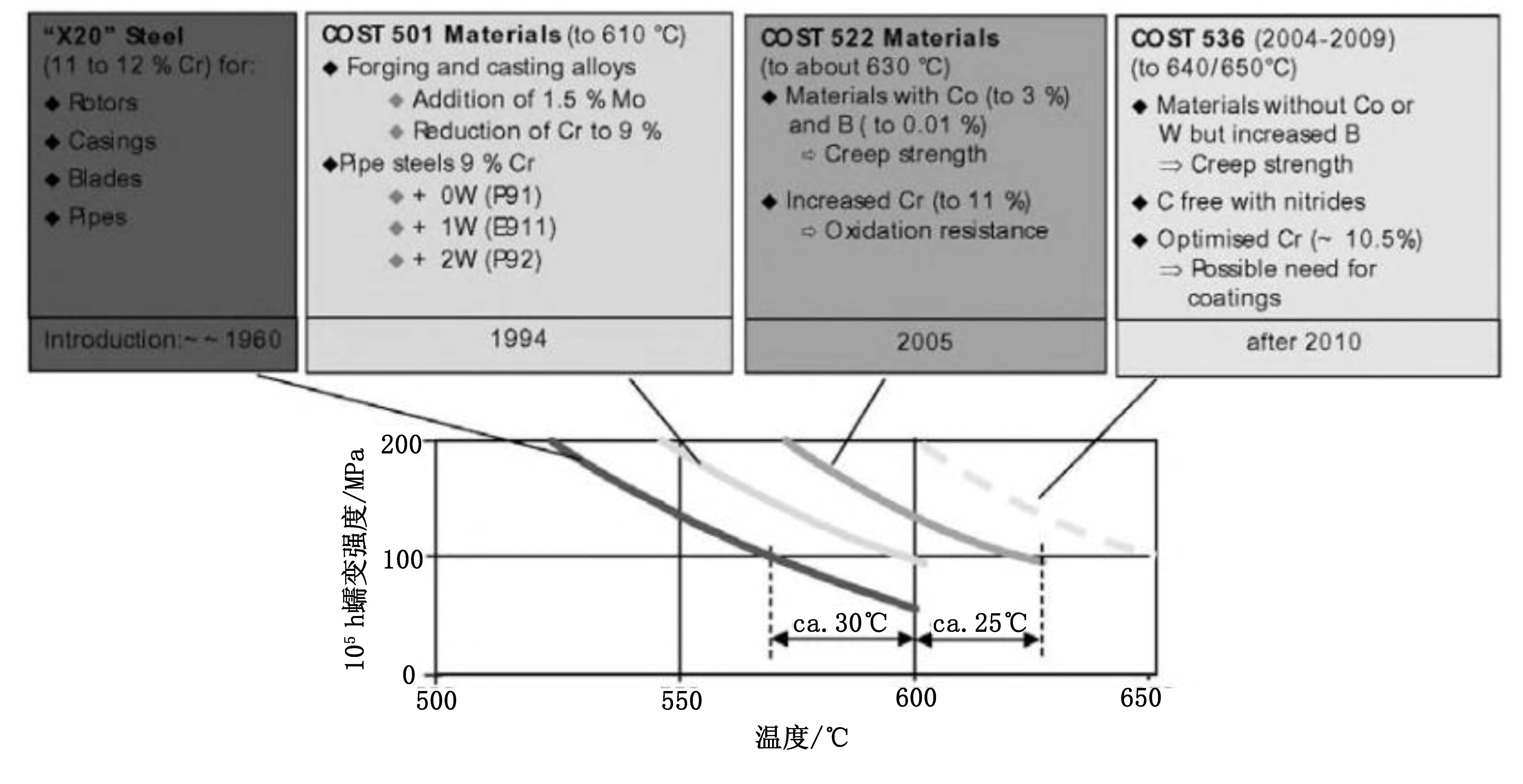

9%~12%Cr铁素体耐热钢具有优异的高温性能及较低的线膨胀系数,能够满足高参数超超临界汽轮机高温部件的用材要求,因此,欧洲制定了一系列各类9%~12%Cr铁素体耐热钢研发计划,如图1所示。

图1 欧洲汽轮机关键部件用9%~12%Cr铁素体耐热钢研发计划[1]

从图1可以看出,与常规的9%~12%Cr铁素体钢相比,COST501研发的改良型9%~12%Cr铁素体耐热钢的使用温度提高约30℃,高达610℃,而COST522研发的新型9%~12%Cr铁素体耐热钢的使用温度又提高约25℃,达约630℃。同样,若按COST536计划的预期目标,高温性能更加优异的9%~12%铁素体耐热钢的使用温度可以进一步提高到650℃。然而,650℃已经达到9%~12%Cr铁素体耐热钢回火温度的下限值,在650℃下的长时蠕变持久性能试验表明,由于钢的组织发生劣化,比如碳化物聚集长大,形成有害的Laves相等,钢的蠕变持久强度显著下降,无法满足汽轮机高温部件长时稳定运行的需要。因此,对于使用温度达650℃的9%~12%Cr铁素体耐热钢,仍然需要更加深入的研究。

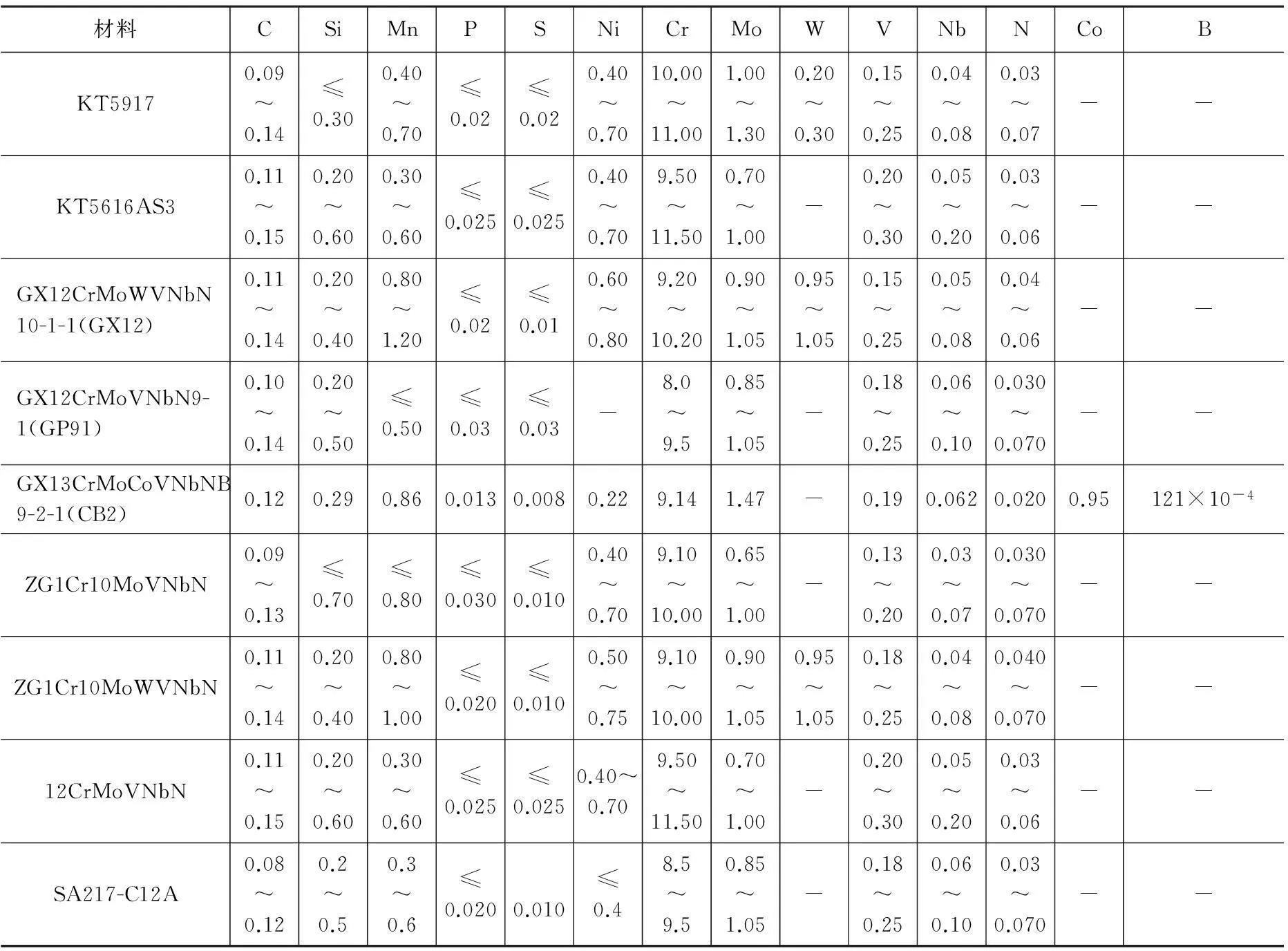

表1 国内外汽缸、阀壳用9%~12%Cr铁素体铸钢化学成分[2~8](质量分数,%)

欧洲COST计划开发的9%~12%Cr铁素体耐热钢的化学成分如表1所示。其中, GX12CrMoWVNbN10-1-1和GX12CrMoVNbN9-1是COST501计划研发出的改良型9%~12%Cr铁素体耐热钢铸件材料,已经广泛的应用于各类高参数超超临界汽轮机铸件,且运行情况良好。比如,采用GX12CrMoWVNbN10-1-1制造出了重60 t的中压内缸,采用GX12CrMoVNbN9-1制造出了重20 t的高中压内缸。GX13CrMoCoVNbNB9-2-1(CB2)是COST522计划研发出的新型9%~12%Cr铁素体耐热钢。随着620℃等级超超临界汽轮机的陆续制造及投产,采用新型9%~12%Cr铁素体耐热钢GX13CrMoCoVNbNB9-2-1制造的阀壳等大厚壁部件也陆续投入电厂应用。为了满足蒸汽温度达700℃的先进超超临界汽轮机用高温材料的用材需求,欧洲还启动了AD700研发计划。欧洲700℃等级先进超超临界汽轮机汽缸、阀体的候选材料为617合金和625合金。

1.2日本

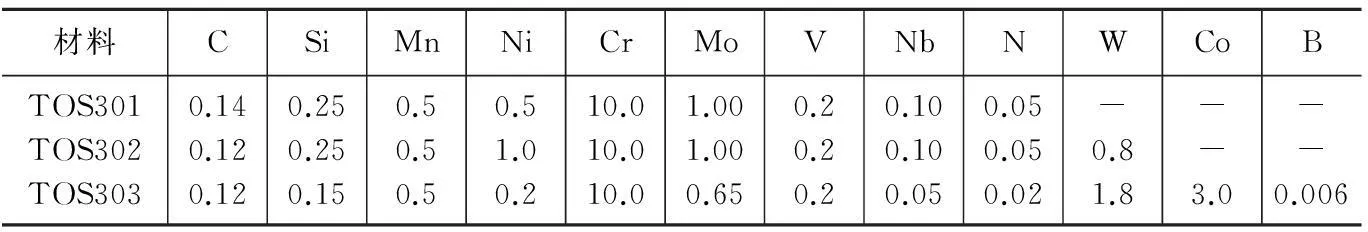

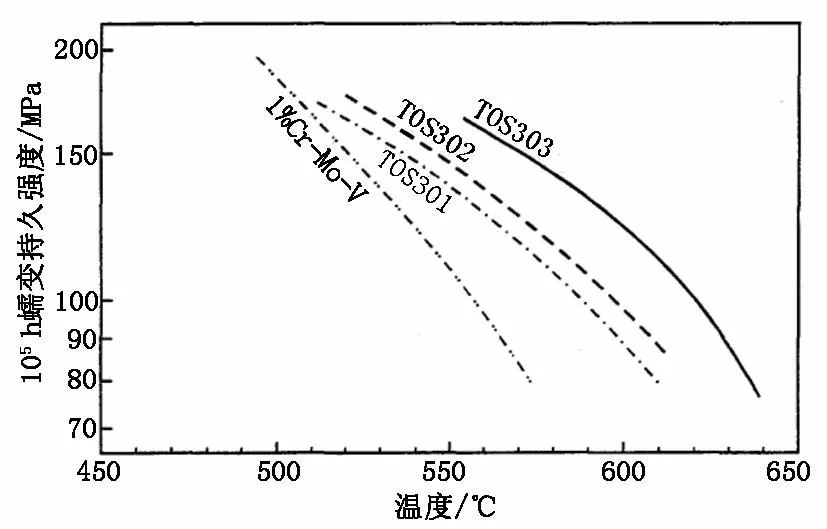

日本为了满足超临界、超超临界汽轮机高温铸件用材的要求,开发出了多种9%~12%Cr铁素体耐热钢,比如东芝公司开发的TOS301(常规9%~12%Cr铁素体耐热钢)、TOS302(改型9%~12%Cr铁素体耐热钢)、TOS303(新型9%~12%Cr铁素体耐热钢)等,以及日立公司开发的KT5917和KT5616AS3等。TOS系列铸件材料的典型化学成分和蠕变持久强度分别如表2和图2所示。日立公司开发的KT系列铸件材料的化学成分如表1所示。

表2 TOS系列铸件的化学成分(质量分数,%)

图2 日本开发的9%~12%Cr钢

“12Cr%铸钢”(TOS301)是20世纪80年代开发出的钢种。1989年,首次把该钢用作川越电站700 MW机组的汽轮机汽缸和阀壳。TOS302和TOS303也有很好的实机运行业绩,其中TOS303的最高运行温度为610℃,如表3所示。日本为700℃以上超超临界汽轮机的汽缸和阀壳选的候选材料有两类:一类是现有成熟合金IN625和IN617,另一类是新开发的低膨胀系数合金LTES700(铸件)。东芝公司已经采用IN625合金试制出3.5 t阀壳,并进行了解剖试验[5],如图3所示。

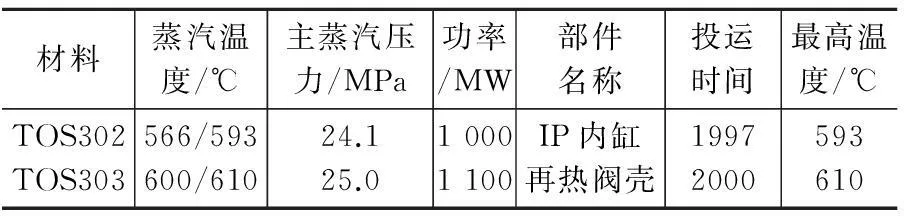

表3 TOS302和TOS303的运行业绩[12]

图3 东芝公司制造的625合金阀壳铸件

1.3中国

我国也在消化吸收国外超临界、超超临界汽轮机汽缸、阀壳用高温铸件材料技术的基础上,开发了改良型9%~12%Cr钢铸件材料,比如ZG1Cr10MoWVNNbN、ZG1Cr10MoVNbN等,其化学成分如表1所示。并且,已经采用这些材料广泛制造温度达600℃的超超临界汽轮机阀壳、汽缸等部件。目前,对于620℃等级的新型9%~12%Cr耐热钢铸件,我国的部分铸造厂也有制造业绩,并有望很快应用于国内的620℃等级超超临界汽轮机机组中。然而,我国制造的9%~12%Cr铁素体耐热钢铸件还存在质量稳定性差,个别性能指标,尤其是短时持久性能,难以满足材料标准要求的问题。

29%~12%Cr铁素体耐热钢及镍基合金铸件与低合金钢铸件制造工艺的差异

与常规CrMoV钢铸件相比,9%~12%Cr铁素体耐热钢和镍基合金的成分更加复杂,因此,在制造工艺方面,无论是冶炼工艺、浇注工艺、热处理工艺,还是焊接工艺和无损检测等方面都明显不同,制造难度大大增加。

2.1冶炼和浇注工艺

常规低合金钢的成分非常简单,采用电炉冶炼、大气浇注即可。而9%~12%Cr钢必须采用AOD等精炼工艺。镍基合金铸件的冶炼过程与合金锭的浇注要求就更加严格,尤其是对于汽缸、阀体等结构复杂的高温铸件而言。因此,国外铸造厂非常重视镍基合金铸件的冶炼和浇注工艺的深入研究,并采取了大量有效的措施,比如严格控制残余元素含量,采用AOD/VOD等精炼工艺,采用感应加热冒口等等。

2.2热处理对铸件性能的影响

汽缸、阀壳铸件不可避免存在补焊和结构焊接。而且补焊和结构焊接的位置及次数通常不止一处和一次。为了消除残余应力,对于较大的焊接区域和关键焊缝,必须在焊后马上进行去应力处理。因此,汽缸和阀体铸件需要经历多个热处理过程,包括切冒口前的回火处理、性能热处理、多次去应力处理等。常规的低合金钢铸件的去应力温度通常比性能回火温度低30~50℃,因此,去应力处理不会降低铸件的性能。但是,由于9%~12%Cr铁素体耐热钢的成分更加复杂,焊接后的内应力要大得多,因此,为了更加有效的去除焊接造成的应力,9%~12%Cr钢铸件的去应力温度通常与性能回火温度一样,这样就可能会降低铸件的强度。国外铸件厂大量的9%~12%Cr铸件制造经验表明,多次去应力处理会显著降低铸件的强度。例如,国外某铸造厂对厚度100 mm的GX12和GP91铸造板试样进行了多次回火处理,如图4所示。结果发现多次回火和长时间保温会降低钢的强度。从图4可以看出,对于GX12铸钢,抗拉强度和屈服强度下降约100 MPa;而对于GP91铸钢,抗拉强度下降40 MPa,屈服强度下降约60 MPa。

为了验证多次回火会降低9%~12%Cr铸钢的强度这个观点,笔者对欧洲开发的620℃等级新型9%~12%Cr铸钢CB2材料进行多次热处理试验。结果表明,经多次回火后,CB2的抗拉强度下降约30 MPa,屈服强度下降约50 MPa。

因此,在制定9%~12%Cr铸钢件材料标准时必须充分考虑这一点。同时,这也对同样成分的9%~12%Cr钢,铸钢技术条件中对强度要求通常低于9%~12%Cr锻钢给出了解释。

图4 多次热处理对9%~12%Cr铸钢件强度的影响[9]

对于热处理对镍基合金性能的影响仍在研究之中。

2.3检测方法

相对低合金铸件而言,9%~12%Cr铁素体耐热钢铸件的晶粒度较为粗大,从而增加了超声检测的难度。因此,为了增强9%~12%Cr钢铸件的超声可探性,在铸造完成后,要对铸件进行充分的扩散退火处理,以消除偏析,使组织均匀化,进而在性能热处理后获得均匀细小的晶粒。

镍基合金铸件晶粒非常大,甚至超过1 mm,已经无法采用传统的超声波方法检测铸件内部的质量。因此,国内外均在研究能够检测厚壁铸件内部质量的方法,比如欧洲采用的X射线检查。

2.4焊接工艺

对于采用低合金钢制造的汽缸、阀壳等铸件的焊接,由于合金化程度较低,相应的焊接材料的成分也相对简单,因此,无论是补焊,还是结构焊接,焊接工艺要求相对简单,也易于掌握。但是对于9%~12%Cr铁素体耐热钢的焊接,由于铸件的合金成分复杂,焊接材料的成分也相应的更为复杂,焊前还必须预热至较高的温度,通常要求在200℃以上,否则容易出现焊接裂纹等缺陷,焊接工艺要求也更为复杂。另外,还要考虑9%~12%Cr钢与低合金钢的异种金属合金焊接问题。

镍基合金铸件的焊接难度更大,目前国内外仍在进行深入的研究。比如,欧洲采用SMAW、FCAW、EBW等工艺开展了625合金之间的同种材料焊接以及625合金与CB2(9Cr钢)的异种材料焊接研究。

3我国超超临界汽轮机用高温铸件材料发展趋势

3.1进一步完善各类9%~12%Cr铁素体耐热钢铸件的制造工艺

虽然伴随着我国汽轮机主机厂先进铸件材料的引进过程,国内铸造厂在冶炼、热处理等设备方面已经达到世界先进水平,而且也已经能够制造各类9%~12%Cr铁素体耐热钢铸件产品,比如汽缸、阀壳、隔板套等等,这些产品也已经在国内超超临界机组中有了多年的应用业绩。但是,如前所述,9%~12%Cr铁素体耐热钢铸件在冶炼、浇注、热处理、焊接、无损检测等制造工艺方面与传统的低合金钢有着非常大的区别。与国外铸造厂相比,我国的铸造厂在9%~12%Cr钢汽缸、阀壳等大厚壁铸件制造经验方面还有很大差距,铸件产品的质量稳定性较差,个别性能指标,比如短时持久性能、冲击韧性等,还常常达不到标准要求。因此,国内的铸造厂今后应在冶炼、浇注、热处理、焊接等制造工艺方面进行更加深入的研究,提高产品的质量及其稳定性。

3.2加强镍基合金铸件的研发力度

与9%~12%Cr铁素体耐热钢相比,镍基合金铸件的制造难度更大,还需进行大量的研究工作,比如10 t级及以上镍基合金铸件的大型化研究,大型铸件的同种和异种金属焊接技术研究,检测方法及缺陷评定技术研究等。

4建议

由于我国的汽轮机技术自诞生之日起就是以引进为主,特别是进入21世纪以来,随着国家电力事业的蓬勃发展,国内三大主机厂在国家宏观政策的指导下,分别引进了不同国家和公司的超临界、超超临界技术。然而,对于汽轮机材料而言,由于其是汽轮机制造企业的核心技术之一,因此各个汽轮机制造商都有自己的材料体系。由于国内三大主机厂引进的是国外不同公司的汽轮机技术,因此,采用的汽轮机材料也是不同的体系。

然而,由于同一参数条件的汽轮机对材料的性能要求是相似甚至是一样的,各个材料体系的材料在成分上虽然不同,但是对于同一类材料,比如9%~12%Cr铁素体耐热钢,各个公司的材料性能要求是相当甚至是一致的。这不但提高了主机厂的采购成本和难度,也大大增加了铸造厂的制造成本、难度和制造周期。众所周知,研发一种新材料需要耗费大量的人力、物力和财力,对于9%~12%Cr铁素体耐热钢及镍基合金等成分非常复杂的材料,其研发成本更是非常巨大,基于我国材料技术基础研发相对薄弱的现实情况,有必要对国内现有的9%~12%Cr铁素体耐热钢种进行优化选择,对每一参数等级的汽轮机确定一种或两种9%~12%Cr耐热钢和镍基合金进行深入广泛的研究,为提高铸造厂的产品质量稳定性和主机厂的自主设计奠定坚实的材料基础。

参考文献

[1]黄瓯,彭泽瑛.700℃高超超临界技术的经济得益分析.热力透平[J].2010(9):170-174.

[2]冯兴隆. 12Cr铸钢在邹县发电厂1000MW超超临界汽轮机主、再热汽阀上的应用[J]. 水利电力机械.2006,28(2):45-46,60.

[3]卢建伟,等.耐热铸钢GX12的组织与力学性能分析[J].黑龙江工程学院学报.2009,23(1):64-67.

[4]G. Golański. Effect of the heat treatment on the structure and properties of GX12CrMoVNbN9-1 cast steel[J]. Archives of Materials Science and Engineering. 2010,46(2):88-97.

[5]张皓, 张国利. 超超临界汽轮机用ZG1Cr10MoWVNbN钢的性能热处理工艺试验研究[J].大型铸锻件.2007(4):4-5,19.

[6]王伟莉, 杨正国, 贾国庆. 超临界汽轮机汽缸、主汽阀壳等铸钢材料的发展[J].汽轮机技术. 1997,39(2):118-121,125.

[7]D. Jandová. Correlation of microstructure development of cast CB2 steel after long-term creep tests with electrochemical characteristics[C]//2nd International Conference on Recent Trends in Structural Materials. 2012, Czech Republic.

[8]丁建生,肖章玉. 超临界材料铸件热处理工艺与力学性能研究[J]. 铸造技术. 2009, 30(8):1006-1009.

[9]Hanus R F,Schonfeld K H and Wagner H.Transformation of Knowledge and Technology fi'om Research and Development to the Commercial Production of Heavy Steel Castings and Forgings for Power Engineering,Made of Advanced Creep Resistant Steels[A].Strang A,Banks W M,Conroy R D,McColvin G M, Neal J C,and Simpson S.Parson 2000 for Advanced Materials for 21~(st) Century Turbines and Power Plant:Proceedings of the Fifth International Charles Parsons Turbine Conference[C].London:Institute of Materials,2000,348-371.

[10]R. Blum, R. W. Vanstone, Material development for Boiler and Steam Turbines Operating at 700℃, Proceedings of the Sixth International Charles Parsons Turbine Conference, Trinity College Dublin, Ireland, 2003: 489-510.

[11]Claus Lochbichler, Manufacturing of Cast Components made of Nickel-base Alloy 625 for 700℃ Class A-USC Steam Turbine Applications-Challenges and Experiences in Pilot-scale Production. The 2nd Annual Global Advanced Fossil-Gen Summit. Beijing,China.2012(12):173-188.

[12]Masafumi Fukuda,Yoichi Tsuda,Katsuya Yamashita,Takeo Takahashi. Materials and Design for advanced high temperature team tubines. Proceedings from the fourth international conference on advances in materials technology for fossil power plants, October 25-28, 2004 USA:491-505.

[13]杨富.完善600℃、开发700℃超超临界机组用国产新型耐热钢.第九届电站金属材料学术年会.成都,2011:13-18.

编辑杜青泉

试验研究

Development Trend of Materials for High Temperature

Castings of Ultra Supercritical Steam Turbine in China

Tian Yu, Peng Jianqiang, Wei Shuangsheng, Zhao Yihan

Abstract:The development status of materials for high temperature castings of foreign steam turbine has been discussed. Meanwhile, the difference of manufacturing process between 9%~12%Cr ferritic heat-resisting steel and nickel base alloy castings and low content alloy castings has been analyzed and compared. Eventually, the development trend of materials for high temperature castings of ultra supercritical steam turbine in China has been pointed out.

Key words:9%~12%Cr ferritic heat-resisting steel; nickel base alloy; ultra supercritical; castings of steam turbine

作者简介:田宇,工程师。电话:13664607811

收稿日期:2015—07—20

中图分类号:TG142.73

文献标志码:A