CPR1000稳压器波动管制造技术研究

宋树康 郑建能 盖仁涛 阴志英

(1.中国第二重型机械集团公司重型压力容器与核电技术研究所,四川618013;

2.中广核工程有限公司,广东518000)

CPR1000稳压器波动管制造技术研究

宋树康1郑建能1盖仁涛2阴志英2

(1.中国第二重型机械集团公司重型压力容器与核电技术研究所,四川618013;

2.中广核工程有限公司,广东518000)

摘要:根据X2CrNiMo18.12(控氮)奥氏体不锈钢的材料特性和波动管的成形难点制定弯曲成形方法,采用模压弯管不滑动理论完成弯曲成形模具设计,产品尺寸精度和性能均满足设计要求,实现了CPR1000稳压器波动管的国产化。

关键词:CPR1000;稳压器波动管;制造技术;弯曲成形

核反应堆稳压器波动管连接反应堆冷却剂一回路热段和稳压器,稳压器通过加热或喷淋来调节内部压力,再由波动管把稳压器中的压力传递到主回路中,从而保证主回路工作压力稳定。CPR1000稳压器波动管在工厂预制时分为4段,即波动管A、波动管B、波动管C和波动管D。波动管的工作环境苛刻(处于变温、变压的工况),尺寸精度要求高,性能要求严格,是CPR1000设备中最后实现国产化的核岛关键设备。其中,波动管D弯曲半径R=2D(直径),弯曲角度90°,是CPR1000稳压器波动管中成形难度最大的工件。

根据X2CrNiMo18.12(控氮)奥氏体不锈钢的材料特性和波动管D的成形难点制定弯曲成形方法,应用模压弯管不滑动理论完成弯曲成形模具设计,经过弯曲成形、固溶热处理和性能检验,产品尺寸精度和性能均满足设计要求,实现了CPR1000稳压器波动管的国产化。

1模压弯管不滑动理论

管材弯曲成形过程是一个包括几何非线性、材料非线性和接触非线性的复杂过程[1]。在模压弯管成形过程中,通过成形上模和成形下模施加力矩使管材外腹拉伸、内腹压缩,从而得到需要的弯曲半径和弯曲角度。大型厚壁短半径弯管在模压弯管成形过程中,由于成形力较大,下模与工件之间的滑动会产生很大的摩擦力,严重影响管坯的受力状态和成形后的质量。因此,要保证弯曲过程中不受轴向力的作用,就要确保管坯和下模不产生滑动,即直段在弯曲过程中不受轴向力的作用。

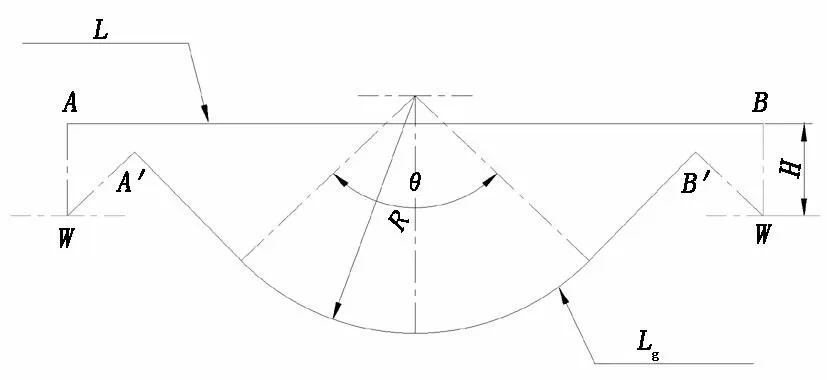

管坯模压成形时两支撑点为W,管坯在两支点间的距离AB长度为L,弯曲成形后A′B′之间的距离为Lg。管坯弯曲成形过程见图1。

图1 弯曲过程示意图

要保证管坯中心线和弯管中心线在弯曲成形前后不变,则有:

(1)

(2)

将(1)、(2)式整理得到

(3)

式中,R为弯曲半径;θ为弯曲角度;L为W之间间距;H为W与管坯中心线之间的距离。

根据(3)式,只要确定两支撑点W之间距离后,就可以确定支撑点和管坯中心线之间的距离。

2制造方案和关键技术

2.1技术要求及制造难点

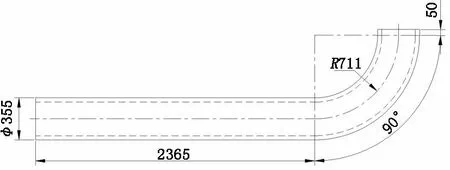

CPR1000稳压器波动管外径355 mm,壁厚35.7 mm,椭圆度≤4%,材料采用X2CrNiMo 18.12(控氮)奥氏体不锈钢。波动管A、波动管B、波动管C(R1800弯管)弯曲半径为1 800 mm,最大弯曲角度90°;波动管D(2D弯管)弯曲半径为711 mm,弯曲角度90°。R1800弯管弯曲半径等于5.1倍管道直径,δ(壁厚)/D(直径)为0.1,弯曲过程最大延伸率/压缩率为10%;2D弯管弯曲半径等于2倍管道直径,δ/D为0.1,弯曲过程最大延伸率/压缩率为25%[2]。

CPR1000稳压器波动管A、波动管B和波动管C直径小,形状复杂,弯曲过程变形量不大,采用中频弯管进行成形;而波动管D由于拉伸/压缩变形量大,若采用中频弯管成形则产生裂纹的风险大,决定采用模压弯管的方法成形。

2.2波动管D的弯曲成形方法及成形模具设计

(1)弯曲成形方法

管道的弯曲成形可以采用冷弯和热弯,两种成形方式各有优缺点。冷弯的优势是弯曲过程中便于操作,晶粒不会长大;缺点是弯曲过程中材料没有加热软化,成形力较大,弯曲过程回弹量大,精确控制弯曲角度和弯曲半径的难度大。热弯的优点是弯曲过程中材料塑性好,成形力较小,弯曲成形后回弹小;缺点是弯曲过程操作难度大,坯料在加热过程中晶粒长大,无变形部位不发生动态再结晶,由于奥氏体不锈钢线膨胀系数大,热态的形位尺寸和冷态差别大,尺寸精度控制难度大。

波动管D产品尺寸见图2。弯曲段椭圆度≤4%,X2CrNiMo 18.12(控氮)奥氏体不锈钢锻后室温延伸率约为55%,延伸率满足波动管D冷弯成形的塑性要求。根据文献[3],波动管D弯曲成形时必须填充成形芯模,否则成形过程会出现塌陷。但是,波动管D的内孔直径只有284 mm,在成形后是否能够顺利取出芯模是研制的难点。为此,设计了专用楔形组合芯模,解决了成形后椭圆度≤4%和弯曲成形后取出芯模的难题。

图2 波动管D产品尺寸

(2)成形模具设计

根据相关文献和不锈钢冷弯成形回弹量的控制经验[1、4],波动管D回弹前的弯曲半径设定为695 mm,以该值设计成形上模,弯曲成形后经尺寸检查,弯曲半径满足设计要求。

波动管D弯曲半径711 mm,弯曲角度90°,弯曲中心线理论长度1 117 mm;回弹前弯曲半径设定为695 mm,回弹前弯曲角度为92.1°。参考GB/T232—2010《金属材料弯曲试验方法》,成形下模两支撑点W间距L取2 000 mm,代入(3)式,得到弯曲成形不滑动时的H值为268 mm,根据计算结果设计弯曲成形下模。

(3)弯曲成形

采用成形上模、成形下模和成形芯模进行波动管D弯曲成形,采用常温冷弯成形方法,最后成形阶段对弯曲角度进行实时监控。弯曲成形后对弯曲角度、弯曲半径、椭圆度和端口尺寸进行尺寸精度检查,全部满足工艺要求。

2.3固溶热处理

表1 力学性能试验结果

根据RCC-M M3321要求,CPR1000稳压器波动管应以固溶热处理状态交货,固溶热处理温度1 050~1 150℃,浸水冷却。考虑到固溶温度过高会对晶粒度产生不利影响,实际固溶温度采用1 070~1 090℃,固溶热处理保温结束后浸入流动水中进行快速冷却。

2.4力学性能检验

在波动管D弯曲成形并固溶热处理后,对钢锭顶部直段、起弯位置、弯曲中点位置、终弯位置和钢锭底部直段切取试环进行力学性能检验,检验结果见表1。从检验结果看,钢锭不同位置的室温拉伸结果和高温拉伸结果基本一致,均满足设计要求且富余量较大。

3结束语

以模压弯管不滑动理论为基础,顺利完成了CPR1000稳压器波动管的锻造、弯曲成形和固溶热处理,尺寸精度和产品性能均满足设计要求,技术指标达到国际先进水平。该产品成功应用于阳江5号机组,实现了CPR1000稳压器波动管的国产化。

参考文献

[1]陈红宇,宋树康,杜军毅.AP1000主管道冷段弯管回弹量的理论计算.大型铸锻件,2013 (3):31-33.

[2]汪大年.金属塑性成形原理(第二版).北京:机械工业出版社, 1986.

[3]王同海,管材塑性加工技术[M].北京:机械工业出版社,1998.

[4]张立玲. 管材塑性弯曲回弹量计算.锻压技术,2002(3):37-39.

Study on Manufacturing Technology of CPR1000 Pressurizer Surge Line

Song Shukang, Zheng Jianneng, Gai Rentao, Yin Zhiying

Abstract:Based on the material characteristics of X2CrNiMo18.2 (controlling nitrogen) austenitic stainless steel and the difficulties of forming for surge line, the bend forming method has been prepared. By adopting the theory of moulded pipeline without sliding, the design of mould used for bend forming has been accomplished. Meanwhile, the dimensional accuracy and properties of products have met the design requirements, so as to realize the localization of CPR1000 pressurizer surge line.

Key words:CPR1000; pressurizer surge line; manufacturing technology; bend forming

作者简介:宋树康(1953—),男,大学,高工,从事锻压及核电设备制造工作。电话:0838-2340372

收稿日期:2015—09—03

中图分类号:TM623.2

文献标志码:B