射频磁控溅射Si过渡层对自支撑金刚石膜形核面的影响

张雄伟,魏秋平, 2,龙航宇,余志明

射频磁控溅射Si过渡层对自支撑金刚石膜形核面的影响

张雄伟1,魏秋平1, 2,龙航宇1,余志明1

(1. 中南大学材料科学与工程学院,长沙 410083;2. 粉末冶金国家重点实验室,长沙 410083)

采用射频磁控溅射法在镜面抛光单晶硅片表面制备Si过渡层,然后以甲烷和氢气为反应气体,采用热丝化学气相沉积法制备金刚石膜,去除基体Si和Si过渡层后,在自支撑金刚石膜的形核面上采用射频磁控溅射法沉积ZnO薄膜。通过X线衍射、Raman光谱分析、场发射扫描电镜和原子力显微镜等对膜层的表面形貌和微观结构进行测试与表征。结果表明:相对于无过渡层的样品,溅射Si过渡层能有效增加单晶硅基体表面金刚石的形核密度,降低金刚石膜形核面上非金刚石相的含量,提高金刚石膜的质量,所得金刚石自支撑膜的形核面更加光滑,表面粗糙度从6.2 nm降低到约3.2 nm,且凸起颗粒和凹坑等缺陷显著减少,在形核面上沉积的ZnO薄膜具有较高的轴取向。

自支撑金刚石膜;射频磁控溅射;过渡层;形核面;表面粗糙度

随着无线局域网、全球导航、卫星通信系统等的迅速发展,对于高频声表面波器件的需求越来越大,对其频率的要求从MHz增加到GHz,如用于1.9 GHz的个人通讯服务系统和2.45 GHz的无线局域网络系统等。声表面波器件的中心频率与材料的声传播速度成正比,而与叉指换能器(interdigital transducer,IDT)电极的周期成反比[1]。提高声表面波器件中心频率的方法主要是降低IDT的周期[2]。但随着使用频率提高,IDT的周期已降低到半导体加工工艺的极限,所以,将压电薄膜沉积于具有高声速的材料表面已逐渐成为研究重点。金刚石具有超高的硬度、高电阻和高热导率以及最高声速[3],是制备声表面波器件最理想的材料[4]。在制作GHz级高频器件时,要求金刚石薄膜表面光滑,并具有较低的应力,以及沉积在金刚石上的压电薄膜具有轴取向。目前采用热丝化学气相沉积法制备的金刚石膜生长面普遍粗糙度较大,很多研究者通过优化工艺、机械抛光来降低CVD金刚石膜层的表面粗糙度,如纳米金刚石薄膜的粗糙度可低至几纳米,但这些方法制备的金刚石膜纯度不高,膜内存在大量的非金刚石相,导电,价格昂贵、工艺复杂,在打磨过程中金刚石容易开裂[5]。研究表明,自支撑金刚石的形核面比生长面具有更低的粗糙度[6],通过优化工艺可进一步降低形核面粗糙度,将其作为衬底生长的压电薄膜能够满足制作声表面波器件对表面粗糙度的要求。Si与金刚石具有相同的晶体结构,因而在Si基体上有利于获得高质量的金刚石薄膜。同时,由于在Si基体表面沉积金刚石时,难以形成中间层SiC,所以,Si通常被选作沉积自支撑金刚石膜的基体。直接将基体置于纳米金刚石悬浮液中进行超声震荡,然后沉积金刚石,很难获得低粗糙的形核面。MICHAELSON等[7]用金刚石和钛粉末的悬浮液对基体进行预处理,基体表面的金刚石颗粒密度达到1010个/cm2。许多研究者尝试在基体表面沉积Ti,W和Ni[8−10]等过渡层来改善金刚石的异质生长,但对于Si基体上生长金刚石自支撑膜来说,这些过渡层都不可避免地引入新元素或者对应的碳化物,从而降低金刚石自支撑膜形核面的质量,在腐蚀基体的过程中,需要增加工序来去除引入的新元素和对应的碳化物。本文作者为了避免引入新的杂质,并提高Si表面的金刚石形核密度,同时进一步降低自支撑金刚石形核面的粗糙度,采用射频磁控溅射法在硅片表面沉积一层Si作为过渡层,然后,以甲烷和氢气为反应气体,采用热丝化学气相沉积法(hot-filament chemical vapor deposition, HFCVD)制备金刚石膜,去除基体Si和Si过渡层后,在自支撑金刚石膜的形核面上采用射频磁控溅射法沉积ZnO薄膜。

1 实验

1.1 膜层制备

在尺寸为10 mm×10 mm的抛光p型硅片上溅射一层Si过渡层,然后以甲烷和氢气作为反应气体,采用热丝化学气相沉积法(HFCVD)制备自支撑金刚石薄膜,再在金刚石膜的形核面上使用射频磁控溅射法沉积ZnO薄膜。制备过程如下:

1) 基体预处理。依次对Si基片进行酒精清洗、去离子水超声震荡、H2O2+H2SO4(浓)溶液清洗和10% HF溶液腐蚀等预处理。将预处理后的Si片分为2组,分别标记为1#和2#。

2) 金刚石膜层。1#Si基片在纳米金刚石悬浮液中超声震荡30 min后直接沉积金刚石膜;2#Si基片在纳米金刚石悬浮液中超声震荡30 min,采用射频磁控溅射法在表面先溅射一层Si过渡层,所用设备为沈阳中科仪生产的CSU550I型超高真空磁控溅射多功能涂层设备。然后,利用瑞典进口的高真空热丝化学气相沉积系统,以甲烷和氢气为反应气体,采用HFCVD法制备金刚石膜。制备Si过渡层和金刚石膜层的工艺参数列于表1。沉积金刚石膜层的样品在HF+HNO3(浓)+H2SO4(浓)溶液中进行腐蚀,去除基体Si和Si过渡层,使金刚石自支撑膜的形核面暴露出来。将自支撑金刚石膜在H2O2+H2SO4(浓)溶液中常温浸泡,氧化刻蚀表面的石墨和其它非金刚石成分。

3) ZnO膜。利用CSU550-I型高真空射频磁控溅射设备在2#自支撑金刚石膜的形核面上沉积ZnO薄膜。以高纯ZnO为溅射靶材,按照3:1的体积比充入Ar和O2作为反应气体。溅射功率为300 W,基体温度为350 ℃,保持真空度为0.5 Pa。沉积后的样品在750 ℃下退火1 h。

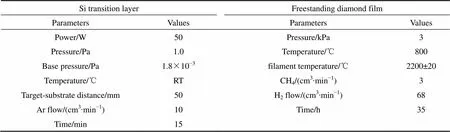

表1 Si过渡层及金刚石膜层的制备参数

RT: room temperature

1.2 分析与检测

分别采用X线衍射(Dmax-2500VBX)、拉曼光谱(LabRAM ARAMIS)、场发射扫描电镜(Quanta200 Environmental)、原子力显微镜(AFM NT-MDT, Solver P47)对自支撑金刚石膜的物相组成、表面形貌、粗糙度以及成分与结构进行分析。

2 结果与讨论

2.1 金刚石薄膜的结构

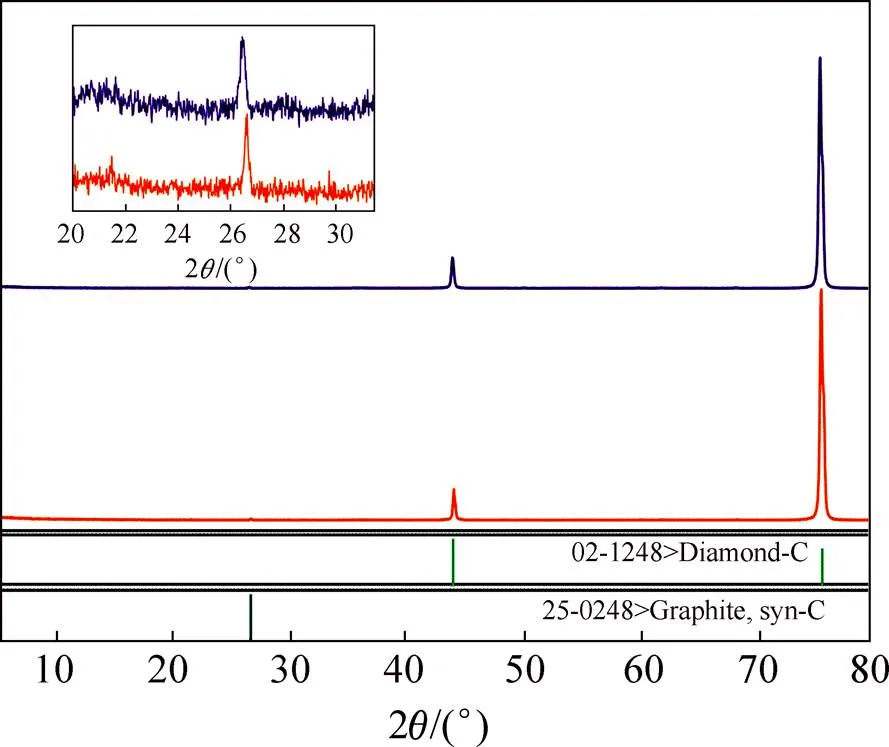

图1所示为金刚石薄膜的XRD谱。从图中可看到:1#和2#金刚石膜中均存在金刚石的(111)和(220)晶面衍射峰,(220)晶面衍射峰的强度大于(111)面的衍射峰强度。对于金刚石来说,在平衡条件下(111)面生长速度最快[11],而CVD沉积过程是一个非平衡过程,所得金刚石膜的择优取向取决于具体的工艺参数。除金刚石的衍射峰外,还观察到微弱的石墨衍射峰,说明形核面存在少量石墨相。这是由于形核面处的金刚石晶粒粒度特别小,晶界丰富,而石墨相通常存在于晶界处。值得注意的是,1#和2#膜的金刚石衍射峰和石墨峰都不同程度地向低角度方向发生偏移,2#膜的偏移量大于1#膜的偏移量。这说明膜层中存在残余压应力,2#膜的残余应力比1#膜的大。

图1 自支撑金刚石膜形核面的XRD谱

图2所示分别为1#和2#自支撑金刚石膜形核面的Raman光谱。对图谱进行扣除背底和洛仑兹分峰拟合等操作后发现,金刚石膜形核面在1 150 cm−1和1 480 cm−1处出现了反式聚乙炔特征峰、1 360 cm−1处的无定形碳D模特征峰和1 580 cm−1处的无定形碳G模特征峰以及1 332 cm−1处的金刚石一阶Raman特征峰。拉曼峰的峰位与峰强列于表2。2组样品的金刚石特征峰强度均远高于其它峰的强度,说明金刚石自支撑膜的形核面主要由金刚石组成。通常用金刚石峰的强度和无定形碳G模的峰强之比(即peak3/peak5)衡量金刚石的质量,结果如表2所列。从表2可见:1#膜的peak3/peak5为8.6,而2#膜的peak3/peak5为14.5,sp2杂质相下降40.6%,说明沉积过渡层Si可显著提高金刚石自支撑膜形核面的质量。

图2 自支撑金刚石膜形核面的Raman图谱

表2 金刚石薄膜的 Raman 谱线经拟合分峰的峰位、峰强和残余应力

根据拉曼光谱中金刚石波峰位置的偏移量,利用公式=−D/0.29(为残余应力,GPa;D为金刚石拉曼峰波峰位置的偏移量,cm−1)[13]计算残余应力。D取正(或负)时表示膜层中有压应力(或拉应力)。通过计算和比较发现,膜层中均存在残余压应力,2#膜的应力稍大于1#膜的应力,该结果与XRD分析结果一致。这是金刚石在高温沉积后冷却的过程中,各种材料的热膨胀系数不一样造成的[6]。由于2#膜有Si过渡层,它能够增加Si基体表面的金刚石形核率,从而使金刚石膜的质量更高,晶粒更小,膜层更均匀致密,并减少孔洞、凸起、微裂纹等缺陷,因此,在冷却过程中,2#膜中释放的残余压应力比1#膜的残余应力小,所以,溅射Si过渡层的基体上生长的金刚石膜的残余应力更大。

2.2 薄膜的表面形貌

图3所示为自支撑金刚石膜形核面的SEM形貌。从图3可看出:1#和2#膜的金刚石形核面均较光滑,晶粒细小。这是由于金刚石和Si的界面失配使得界面位垒不大,金刚石能直接在Si表面形核。所以,使用Si作为基体生长金刚石时,金刚石的形核密度比其它基体材料的高[14]。相对而言,2#自支撑金刚石膜形核面的表面形貌在以下几个方面有明显改善:1) 晶粒尺寸明显减小,在放大倍数相同的情况下看不到明显的晶界,说明形核面上晶粒尺寸很小;2) 形核面上看不到明显的缺陷,未观察到如1#样品中的凸起颗粒和显著凹坑。这是由于采用磁控溅射法制备的Si过渡层主要由纳米颗粒组成,膜层具有丰富的晶界和缺陷,从而具有很高的表面活性,使衬底在纳米金刚石悬浊液超声处理时表面吸附大量的纳米金刚石籽晶,有效提高CVD金刚石的形核密度,使金刚石在平行基体表面横向竞争生长激烈,最终导致形核面上的晶粒更细小均匀,形核面更加光滑。

图3 自支撑金刚石膜形核面的SEM形貌

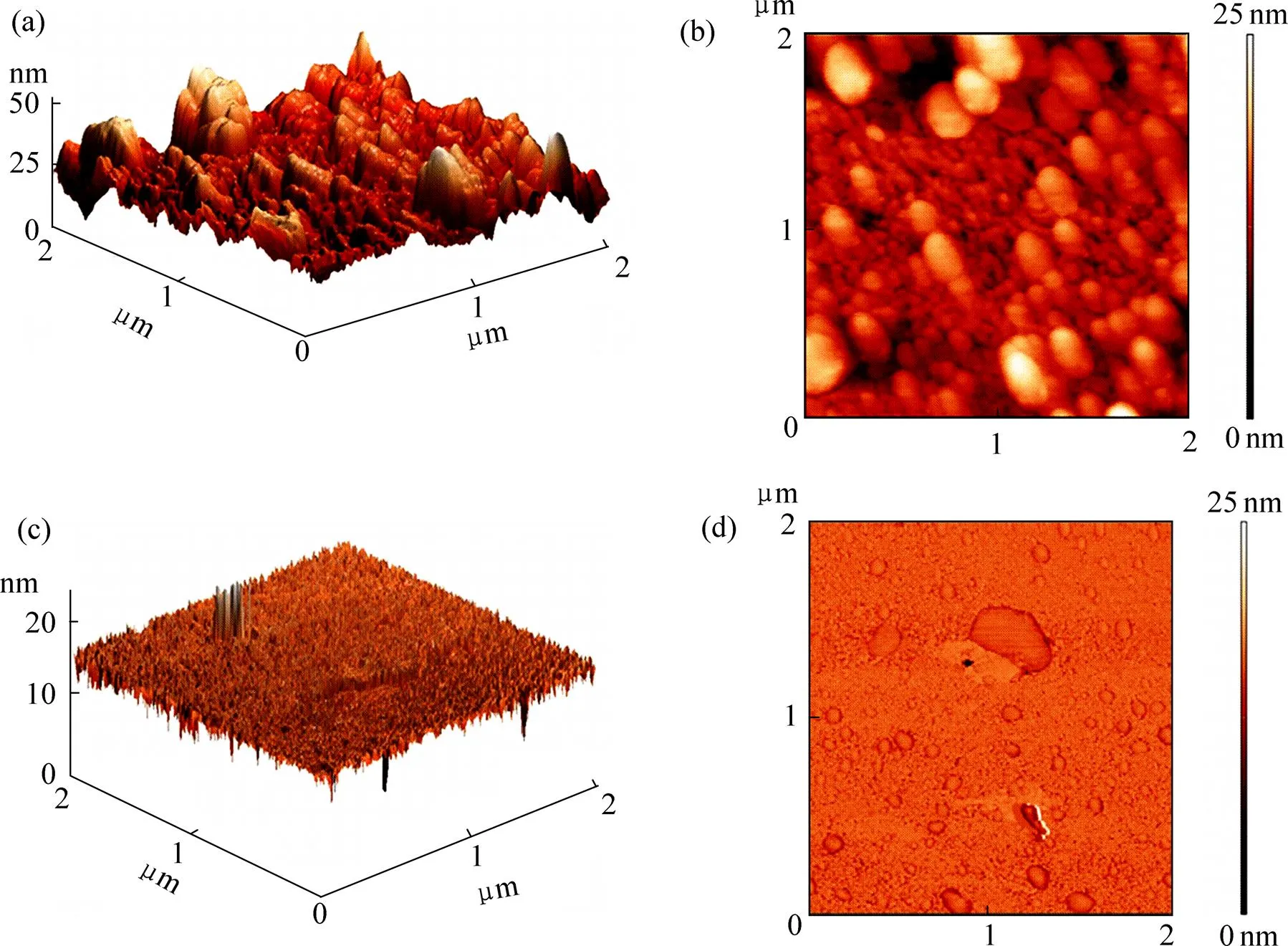

2.3 AFM分析

图4所示为自支撑金刚石膜层形核面的AFM图。比较1#和2#膜的平面图和3D图发现,它们都具有致密且晶粒细小的表面。1#膜的晶粒相比2#膜明显粗大,且有明显起伏。而2#样品中除了存在少数孔洞,其余地方均非常光滑,晶粒十分细小,无明显起伏处。其中的均方根粗糙度为6.2 nm,而的均方根粗糙度为 3.2 nm。刘健敏等[15]采用纳米金刚石粉研磨预处理工艺获得表面粗糙度为1.5 nm的自支撑金刚石膜,本研究的结果与其相近。因此,沉积Si过渡层能在一定程度上降低表面粗糙度。这也是由于过渡层的高活性,使Si基体表面在纳米金刚石溶液中震荡时,吸附更多的纳米金刚石颗粒。在热沉积过程中,这些金刚石粉末作为金刚石生长的形核点,使金刚石首先在这些地方长大。高的形核密度意味着晶粒更细小,且能减少孔洞等缺陷的形成,从而使形核面具有更小的表面粗糙度。

图4 自支撑金刚石膜形核面的AFM图

2.4 ZnO/金刚石的结构

图5所示为2#自支撑金刚石膜形核面沉积的ZnO薄膜的XRD谱。图中只有ZnO和金刚石的衍射峰。金刚石衍射峰主要为(111)峰和(220)峰。(220)峰强于(111)峰,这说明金刚石形核面主要由(111)取向和(220)取向的晶粒组成。ZnO的衍射峰主要为2=34.18°处的ZnO(002)峰和2=72.56°处的ZnO(004)峰,峰的强度很高,这说明金刚石膜形核面上沉积的ZnO薄膜具有高的轴取向。

图5 自支撑金刚石膜形核面上沉积ZnO薄膜的XRD谱

3 结论

1) 采用磁控溅射法在Si基片衬底表面溅射Si过渡层,可显著增加金刚石的形核密度,使形核面的金刚石晶粒尺寸明显减小;显著减少表面缺陷,形核面未观察到明显的凸起颗粒和凹坑,大大提高自支撑金刚石膜形核面的质量。

2) 溅射的Si过渡层使金刚石形核面的表面粗糙度从6.2 nm降低到3.2 nm,说明溅射层能够使形核面更光滑。

3) 通过射频磁控溅射法在自支撑金刚石形核面上制备的ZnO具有高的轴取向。

REFERENCES

[1] ASSOUAR M B, ELMAZRIA O, RIOBÓO R J, et al. Modelling of SAW filter based on Zno/diamond/Si layered structure including velocity dispersion[J]. Applied Surface Science, 2000, 164(6): 200−204.

[2] UEMURA T, FUJII S, KITABAYASHI H, et al. Low-loss diamond surface acoustic wave divices using small-grain polycrystalline diamond[J]. Japanses Journal of Applied Physics. Pt Regular Papers Short Note, 2002, 41(5): 3476−3479.

[3] 徐新乐, 张忠廉, 唐华生. 金刚石薄膜技术的发展与应用[J].新技术新工艺, 1991(2): 2−3. XU Xinle, ZHANG Zhonglian, TANG Huasheng. Development and application of diamond thin film technology[J]. New Technology & New Process, 1991(2): 2−3.

[4] MORTET V, WILLIAMS O, HAENEN K. Diamond: a material for acoustic devices[J]. Physica Status Solidi(a), 2008, 205(5): 1009−1020.

[5] BENEDIC F, ASSOUAR MB, MOHASSEB F, et al. Surface acoustic wave devices based on nanocrystalline diamond and aluminium nitride[J]. Diamond and Related Materials, 2004, 13(2): 347−353.

[6] HUANG B R, KE W Z. The surface properties on both sides of the isolated diamond film[J]. Materials Science and Engineering: B, 1999, 64(3): 187−191.

[7] MICHAELSON S, AKHVLEDIANI R, HOFFMAN A. Preparation and properties of sub-micron thick and free-standing diamond membranes[J]. Diamond and Related Materials, 2002, 11(3/6): 721−725.

[8] 赵齐, 代明江, 韦春贝, 等.钛过渡层及研磨预处理对金刚石薄膜质量的影响[J]. 热加工工艺, 2013(14): 97−99. ZHAO Qi, DAI Mingjiang, WEI Chunbei, et al. Effects of titanium interlayer and grinding pretreatment on the quality of diamond film[J]. Hot Working Technology, 2013(14): 97−99.

[9] 魏秋平, 余志明. 钢基CVD金刚石薄膜的制备、微结构及其机械性能的研究[C]// 中国真空学会2012学术年会, 兰州, 2012: 2. WEI Qiuping, YU Zhiming. Study of fabrication, microstructure and mechnical properties of CVD diamond on steel[C]// Symposium of Chinese Vaccum Society 2012. Lanzhou, China, 2012: 2.

[10] 田孟昆, 余志明, 刘学璋, 等. 过渡层对铜基金刚石薄膜的影响[J]. 中国表面工程, 2011(4): 19−24. TIAN Meng-kun, YU Zhi-ming, LIU Xue-zhang, et al. Diamond films deposited on copper with different interlayers[J]. China Surface Engineering, 2011(4): 19−24.

[11] HUANG T H, KUO C T, LIN T S. Tribological behaviour of chemical vapour deposition diamond films on various cutting tools[J]. Surface and Coatings Technology, 1993, 56(2): 105− 108.

[12] KNIGHT D S, WHITE W B. Characterization of diamond films by Raman spectroscopy[J]. Journal of Materials Research, 1989, 4(2): 385−393.

[13] AZEVEDO A F, CORAT E J, LEITEN F, et al. N G Raman analyses of residual stress in diamond thin films grown on Ti6Al4V alloy[J]. Materials Research, 2003, 6: 51−56.

[14] 杨国伟, 毛友德. 非金刚石衬底生长金刚石薄膜中过渡层存在的机理研究[J]. 高压物理学报, 1995(1): 74−80. YANG Guowei, MAO Youde, Study of intermediate layers between diamond films and non-diamond substrates[J]. Chinese Journal of High Pressure Physics, 1995(1): 74−80.

[15] 刘健敏, 夏义本, 王林军, 等. 用于高频声表面波器件的CVD金刚石衬底的研究[J]. 材料科学与工艺, 2006(4): 408−411.LIU Jianmin, XIA Yiben, WANG Linjun, et al. Research substrates of CVD diamond for high frequency surface acoustic wave device[J]. Material Science and Technology, 2006(4): 408−411.

(编辑 汤金芝)

Effect of RF sputtering transition layer Si on the nucleation surface of freestanding diamond film

ZHANG Xiongwei1, WEI Qiuping1, 2, LONG Hangyu1, YU Zhiming1

(1. School of Materials Science and Engineering, Changsha 410083, China 2. State Key laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The freestanding diamond film was fabricated by hot-filament chemical vapor deposition technique. Before deposition, a transition layer of Si was sputtered on the polished p-type silicon substrate by RF (ratio frequency) magnetron sputtering technique. Then a ZnO thin film was deposited on the nucleation surface of as-deposited freestanding diamond. The surface morphology and microstructure of films were characterized by XRD, Raman spectrum, SEM and AFM (atomic force microscope). The results reveal that the sputtered transition layer Si can enhance the nucleation density of diamond and reduce the non-diamond phase on the nucleation surface, thus improve the quality of diamond. Besides, the roughness of nucleation surface decreases from 6.2 nm to 3.2 nm with the help of sputtered Si layer. It also makes the nucleation surface smoother and cleaner and has fewer defects like heave and holes. ZnO grown on freestanding diamond’s nucleation surface is highly-axis oriented.

freestanding diamond; RF magnetron sputtering; transition layer; nucleation surface; surface roughness

O484.4

A

1673−0224(2016)01−123−06

国家自然科学基金资助项目(21271188&51301211);中国博士后基金特别资助项目(2014T70785);中国博士后科学基金资助项目(2012M521541)

2015−01−19;

2015−04−21

余志明,教授,博士。电话:0731-88830335;E-mail: surfacecsu@csu.edu.cn