烧结制度对单管式氧化铝陶瓷支撑体性能的影响

胡敏盾,同帜,李大川,李海红,董旭娟

烧结制度对单管式氧化铝陶瓷支撑体性能的影响

胡敏盾1,同帜1,李大川2,李海红1,董旭娟1

(1. 西安工程大学环境与化学工程学院,西安 710048;2. 陕西省现代建筑设计研究院,西安 71008)

以α-Al2O3为骨料、羧甲基纤维素为造孔剂和粘结剂、CuO-TiO2为烧结助剂制备单管式氧化铝陶瓷支撑体,对支撑体孔隙率与抗折强度进行测试,并用X线衍射仪(XRD)和扫描电镜(SEM)对支撑体的物相与微观结构进行分析与观察,研究升温速率、保温时间和烧结温度等烧结工艺参数对支撑体性能的影响。结果表明:在高温烧结过程中形成Al2TiO5、尖晶石型CuAl2O4和铜铁矿型CuAlO2,可促进烧结,其中Al2O3与TiO2之间发生固溶反应形成Al2TiO5相起主导作用;在30~200,200~350,350~800,800~1 200 ℃这4个温度范围内,分别以12,6,12和4 ℃/min的升温速率匀速升温,并在350和1 200 ℃分别保温0.5和2 h,最后随炉冷却,制得的支撑体具有良好的孔隙率、抗折强度和微观结构,孔隙率达到30.98%,抗折强度为104.88 MPa。

α-Al2O3陶瓷支撑体;单管式;烧结制度;孔隙率;抗折强度

多孔陶瓷膜过滤技术是一种新型的高效分离技术。多孔陶瓷膜因具备耐高温、过滤效率高、化学稳定性好、易清洗再生等优点,已日益广泛应用于石油化工、食品、医药、冶金、生物工程等行业,特别是在人类赖以生存的能源、水资源与环境等领域发挥着关键性作用[1−3]。多孔陶瓷膜可看作是一种由支撑体、中间层和膜层3部分(均为多孔结构)组成的多孔梯度材料,其中支撑体的作用是为膜层提供足够大的抗折强度与支撑,但同时也需具备较高的渗透率,因此,有效控制支撑体的孔径分布和大小、有机结合支撑体的高通透量和高强度成为近年来陶瓷膜材料研究的重点之一。目前国内外主要采用添加造孔剂(如煤粉、石墨、炭黑等无机造孔剂[4−6]和羧甲基纤维素、淀粉等有机造孔剂[7−9])的方法制备多孔陶瓷支撑体,在制备过程中,不合理的烧结制度对其性能有较大影响,过快的升温速率会使陶瓷出现炸坯、黑心现象[10]。因此,研究合适的烧结制度对制备高性能支撑体具有重要意义,同时能为大范围工业推广使用陶瓷膜奠定基础。此前对于支撑体烧结制度的研究主要集中于其单独烧结温度和保温时间[11−12],而对其分阶段的升温速率以及综合烧结温度、保温时间等的研究鲜见报道。本文作者对单管式氧化铝陶瓷支撑体的烧结制度进行较为完整的研究,探索合适的烧结制度,以期制备高性能的支撑体。

1 实验

1.1 支撑体制备

采用α-Al2O3为骨料、羧甲基纤维素(CMC)为造孔剂和粘结剂,用CuO-TiO2作为烧结助剂。按照质量比(Al2O3):(CMC):(TiO2):(CuO)=92.5:3.0:3.0: 1.5配料,放在250 mL烧杯中,添加一定量的蒸馏水进行搅拌,制得泥浆。泥浆在电动搅拌机下高速搅拌1 h后,移至80 ℃水浴下搅拌,蒸发去除多余的水分,得到含水率为15%左右的泥料。用保鲜膜将泥料包裹,置于25 ℃的生化培养箱中陈化48 h,之后取27 g陈化后的泥料,均匀包裹在直径为7 mm的竹质棒骨上,用表面光滑的小木板将其在平面镜上滚压成型,制得外径=10 mm、长=14 mm的表面光滑的湿坯。湿坯在一定制度下干燥后得到支撑体生坯,将生坯严格按照特定的烧结制度在马弗炉中烧结,制得单管式氧化铝陶瓷支撑体。

1.2 性能表征

采用瑞士Mettler-Toledo公司产TGA/SDTA851e型热重分析仪,对支撑体烧结过程中原料混合粉末的热效应进行分析,以10 ℃/min的升温速率升至 1300℃。用深圳市新三思材料检测有限公司产CMT5105型微机控制电子万能试验机测定支撑体的抗折强度。用日本Rigalcu公司产D/Max-3c型全自动X线衍射仪分析支撑体的物相结构。利用日立公司的TM3030型台式扫描电镜观察支撑体的微观结构。用自制设备测定支撑体的孔隙率。

2 结果与讨论

2.1 支撑体的热分析

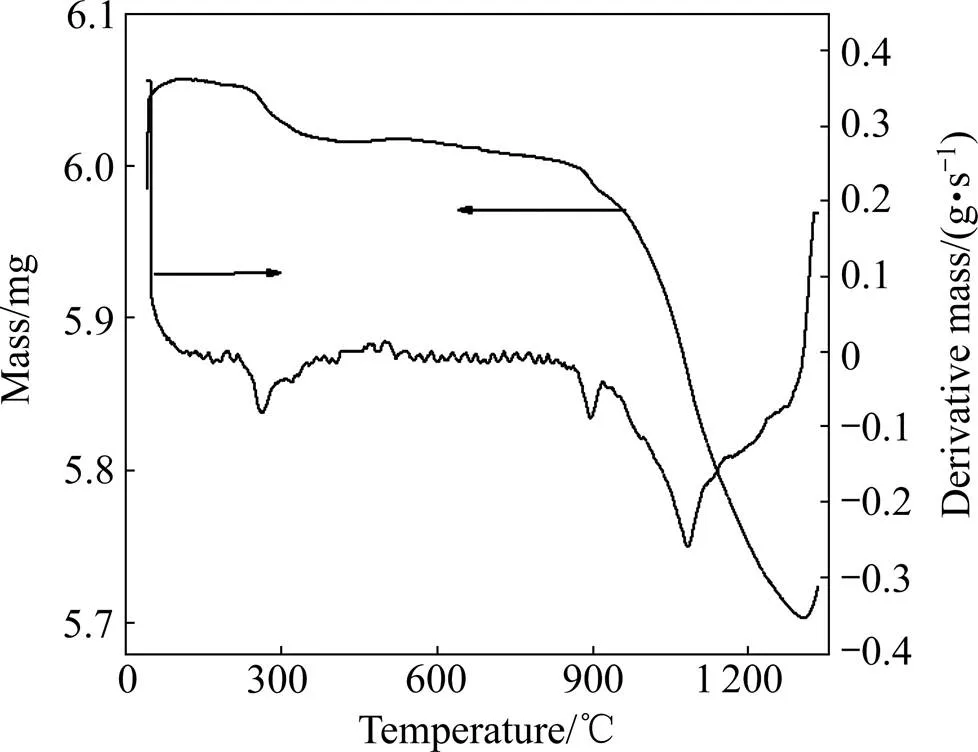

图1所示为Al2O3陶瓷支撑体混合原料粉末的TG/DTG曲线。从图1观察到:在0~200 ℃之间DTG曲线存在微弱的吸热峰,质量损失率仅为0.2%,这是由自由水及部分结合水蒸发引起的;在200~350 ℃间有1个较大的吸热峰,质量损失率为0.48%,这是造孔剂CMC氧化分解引起的;在350~800 ℃之间,DTG曲线没有较明显的吸热峰和放热峰;当温度超过800 ℃时,出现强烈的吸热峰,试样发生较急剧的质量损失,质量损失率约为4.96%,这是由于随温度升高,生坯发生晶相变化、收缩和微观结构改变。

图1 氧化铝陶瓷支撑体的TG/DTG曲线

通过上述结果与分析,可将支撑体的烧结过程分为低温脱水阶段(30~200 ℃,即a段)、中温热分解阶段(包括b段200~350 ℃和c段350~800 ℃)和高温烧结阶段(800~1300 ℃,d段),在a,b,c和d这4个温度段内支撑体具有不同的热效应。

2.2 升温速率

烧结过程中如果升温速率过快,支撑体急剧受热,会引起生坯内的水汽压力骤升、试样线性收缩过快等,进而出现开裂和变形现象,严重影响支撑体的性能。表1所列是烧结过程中a,b,c和d个温度段内的升温速率对支撑体性能的影响。通过表1可知:当升温速率分别满足a≤12 ℃/min,b≤6 ℃/min,c≤12 ℃/min,d≤4 ℃/min时,支撑体表面光滑无裂纹;在200~350 ℃温度段(b段)内,随升温速率增大,孔隙率增大、抗折强度略微降低,而在其它温度段内,随升温速率增加,孔隙率和抗折强度均未发生明显改变,这可能是由于试样的造孔主要发生在b段所致。因此,为缩短支撑体的制备周期,各阶段采用的升温速率确定为:a=12 ℃/min,b=6 ℃/min,c=12 ℃/min,d= 4 ℃/min。

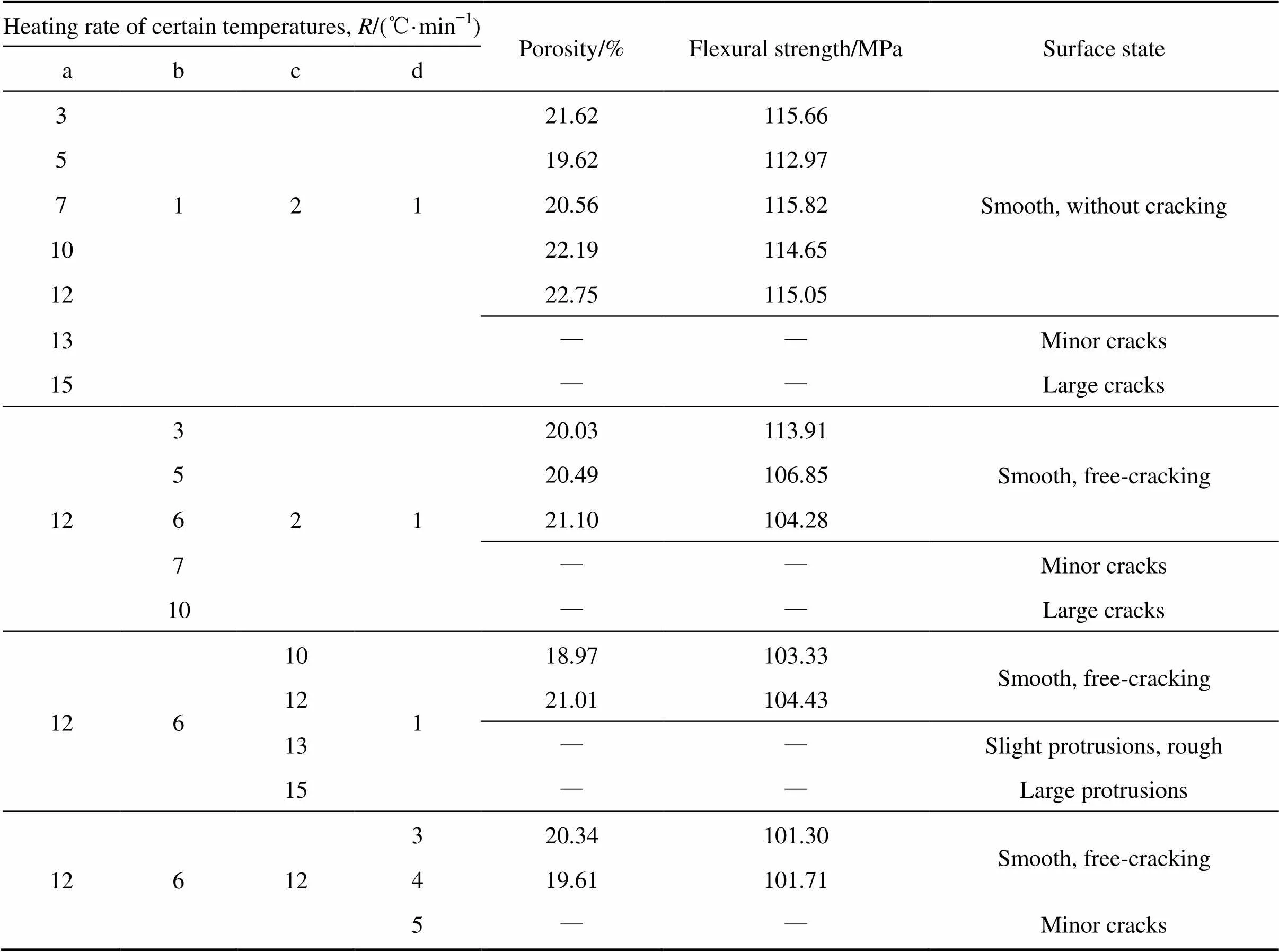

表1 各温度段的升温速率对支撑体性能的影响

其中“−”表示无法测定相关参数

2.3 保温时间

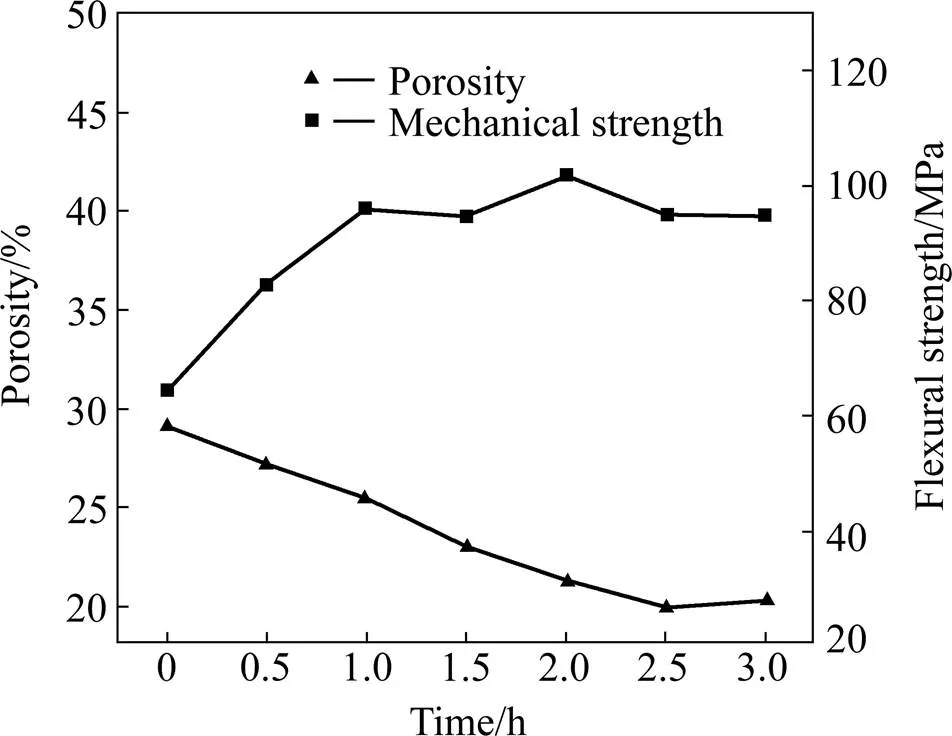

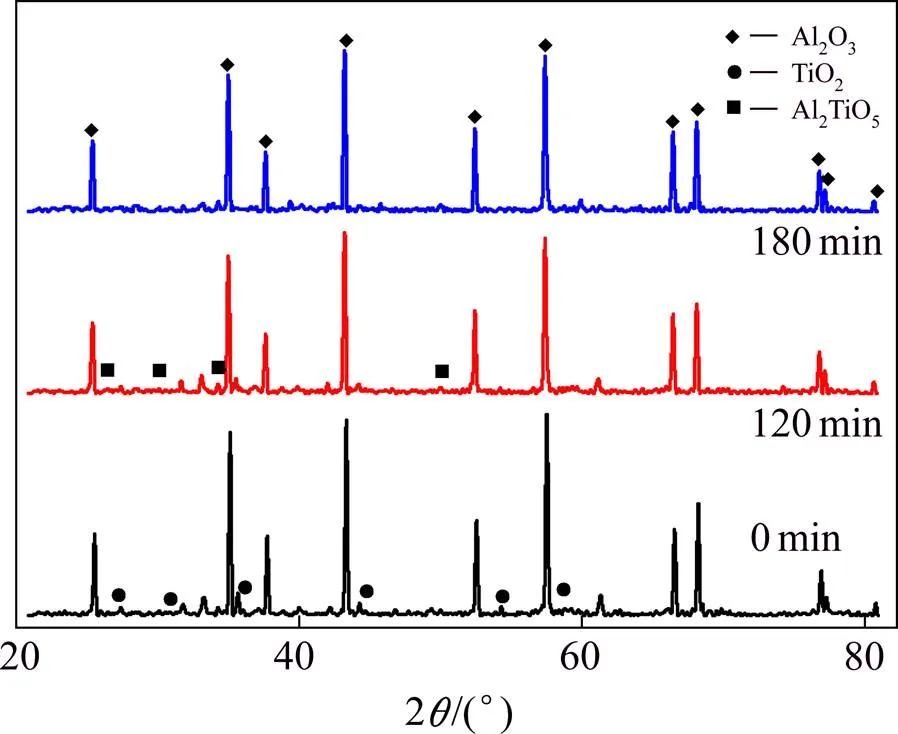

图2所示为1300 ℃烧结温度下保温时间对氧化铝陶瓷支撑体孔隙率与抗折强度的影响。图3所示为在不同保温时间下制备的氧化铝陶瓷支撑体XRD谱。由图2可见:当保温时间不大于2 h时,随时间延长,支撑体的孔隙率降低较快,同时抗折强度逐渐增大;当保温时间超过2 h时,随保温时间延长,孔隙率变化不明显,而抗折强度有所降低。此类现象与漆虹等[13]的研究结果一致,主要是由于TiO2和Al2O3在高温下的固相烧结促使支撑体致密化;当保温时间不超过2 h时,随保温时间延长,TiO2与Al2O3生成一定量的Al2TiO5,部分Al2TiO5嵌入Al2O3颗粒的间隙中,使得试样的孔隙率降低,抗折强度增大;当保温时间大于2 h时,从图3可见TiO2的衍射峰不断减弱、Al2TiO5的衍射峰增强,即随保温时间延长,支撑体中TiO2逐渐与Al2O3反应生成更多的Al2TiO5,而Al2TiO5增多能降低试样的孔隙率,提高试样的致密性,同时抗折强度也降低。可见,试样的抗折强度与Al2TiO5的量有密切联系。为保证较高的孔隙率和抗折强度,确定在1 300℃下保温2 h。

图2 保温时间对氧化铝陶瓷支撑体性能的影响

图3 1 300 ℃下保温不同时间制备的支撑体XRD谱

2.4 烧结温度

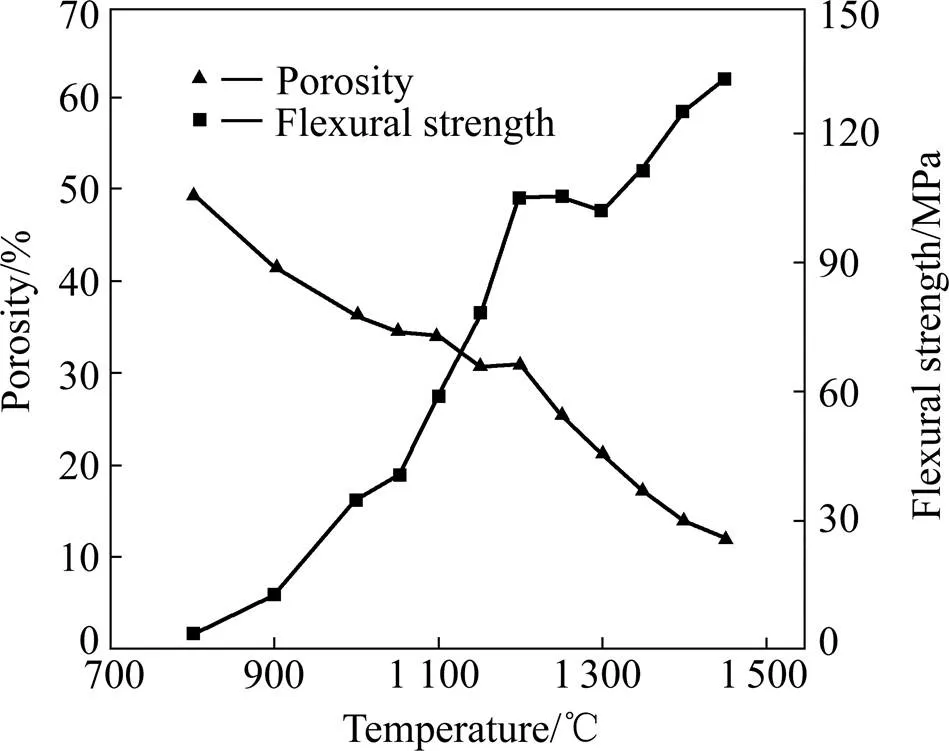

图4所示为烧结温度对氧化铝陶瓷支撑体性能的影响。从图4可见:随烧结温度升高,支撑体的孔隙率不断降低,抗折强度持续增大;当烧结温度低于1 200 ℃时,随温度升高,支撑体的孔隙率和抗折强度变化较大,孔隙率均达到不小于30%的要求,而抗折强度相对较低;当烧烧结温度为1200 ℃时,孔隙率和抗折强度分别达到30.98%和104.88 MPa,在满足孔隙率要求的同时,具有相当大的抗折强度;当温度高于1200 ℃时,孔隙率和抗折强度随温度升高变化相对较小,抗折强度均超过100 MPa,但孔隙率低于30%,不能满足作为支撑体的要求。

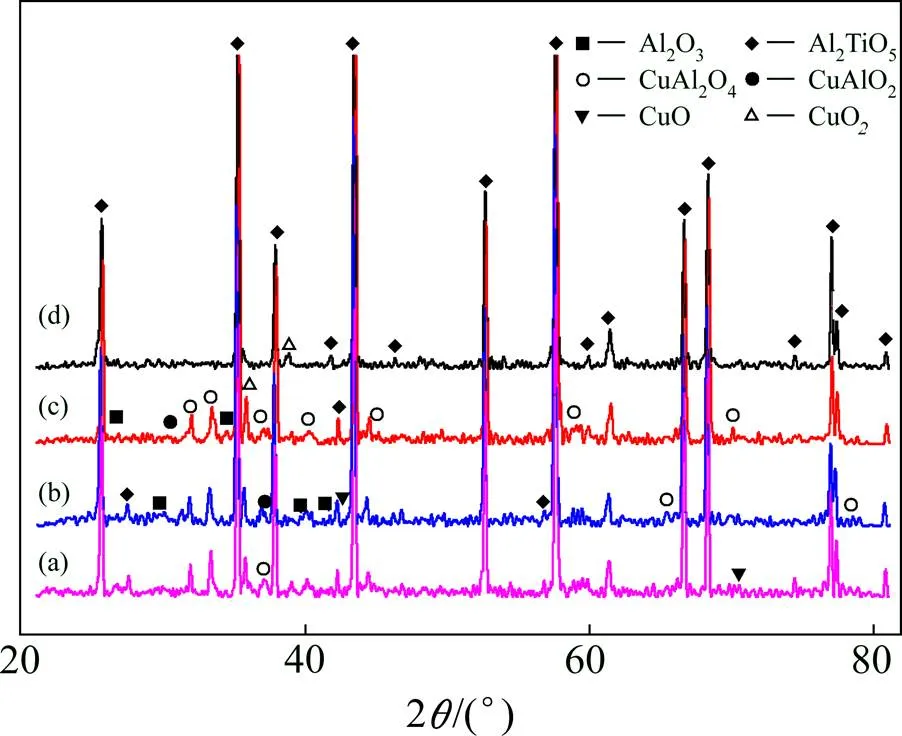

图5和图6所示分别为不同温度下烧结的氧化铝陶瓷支撑体的XRD谱和SEM形貌。从图5观察到:高温烧结后支撑体均以刚玉相(Al2O3)为主要相;经800 ℃烧结后的支撑体没有新相生成,同时,在此温度下也无法提供足够的激活能使之烧结,故支撑体的抗折强度很低,这与实验所测得的抗折强度相符。分别经过1150,1200和1300 ℃煅烧后的支撑体中均出现Cu-O-Al化合物(铜铁矿型CuAlO2和尖晶石型CuAl2O4) 和Al2TiO5相衍射峰,这说明当烧结温度不低于1150 ℃时,Al2O3与TiO2之间发生固溶反应形成Al2TiO5相,这是促进支撑体烧结的主要原因。CuO在1100 ℃以上基本处于液态,液态的CuO将Al2O3包裹,部分与Al2O3反应生成尖晶石型CuAl2O4和铜铁矿型CuAlO2,这也是促进支撑体烧结致密、提高其力学强度的重要原因之一。经1 200 ℃和1 300 ℃煅烧后,出现少量的Cu2O衍射峰,这是由于在高温条件下Cu2O比CuO更稳定。对比图5中各样品的衍射谱发现,随烧结温度升高,CuO衍射峰不断减弱,Al2TiO5峰和铜铁矿型CuAlO2峰不断增强,尖晶石型CuAl2O4峰先增强后减弱。Al2TiO5峰增强反映了TiO2与Al2O3固溶增强,Al2O3颗粒直径增大,支撑体致密性增强,这与漆红等[13]的研究结果及图6所示结果一致。CuO衍射峰减弱是其与Al2O3发生反应生成尖晶石型CuAl2O4和铜铁矿型CuAlO2导致的,并且尖晶石型CuAl2O4在高温下进一步与CuO生成铜铁矿型CuAlO2[14]。

图4 烧结温度对氧化铝陶瓷支撑体的性能的影响

图5 不同温度下烧结的氧化铝陶瓷支撑体XRD谱

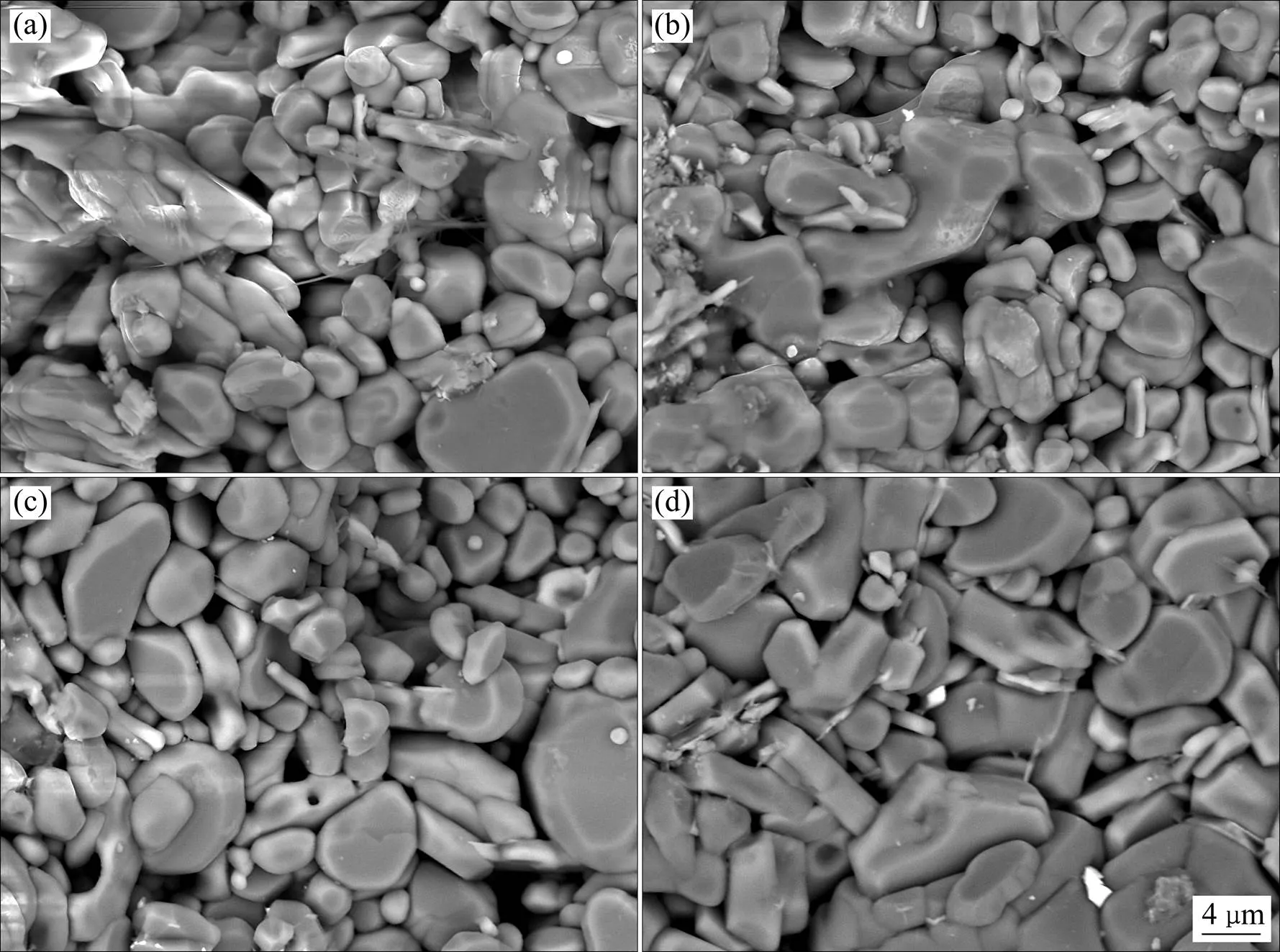

图6 不同温度下烧结2 h获得的氧化铝陶瓷支撑体SEM形貌

通过图6发现,支撑体表面光滑,这主要是TiO2与Al2O3固溶产生的Al2TiO5将Al2O3包裹所致。并且随烧结温度升高,生成的Al2TiO5和铜铁矿型CuAlO2不断包裹Al2O3,进而使得支撑体的气孔直径和数量均减少,颗粒直径增大,并明显更致密。

综合上述分析,本实验最终选取1 200 ℃为最高烧结温度。在此烧结温度下制备的Al2O3陶瓷支撑体具有良好的孔隙率、抗折强度和微观结构,孔隙率达到30.98%,抗折强度为104.88 MPa,可满足作为多孔膜支撑体的性能要求。

3 结论

1) 以α-Al2O3为骨料、羧甲基纤维素为造孔剂和粘结剂、CuO-TiO2为烧结助剂,采用滚压成型法和熔模芯法制备出单管式氧化铝陶瓷支撑体。在高温下形成的Al2TiO5、尖晶石型CuAl2O4和铜铁矿型CuAlO2能促进氧化铝陶瓷烧结,其中Al2O3与TiO2之间发生固溶反应生成Al2TiO5起主要作用。

2) 在烧结过程中在30~200,200~350,350~800和800~1200 ℃这4个温度段内,分别以12,6,12和4 ℃/min的升温速率匀速升温时,制得的支撑体表观形貌良好,无裂纹、炸坯现象。

3) 随烧结保温时间延长或最高烧结温度升高,支撑体更致密,孔隙率降低。在350 ℃下保温0.5 h、1 200 ℃下保温2 h后,随炉冷却制得的支撑体孔隙率达到30.98%,抗折强度为104.88 MPa,可满足作为多孔膜支撑体的要求。

REFERENCES

[1] STRATHRNANN H. Inorganic membranes synthesis[J]. Chemical Engineering and Processing, 1993, 32(3): 417−424.

[2] 王峰, 谢志鹏, 千粉玲, 等. 多孔陶瓷膜支撑体的制备研究进展[J]. 硅酸盐通报, 2012. 31(2): 285−290. WANG Feng, XIE Zhipeng, QIAN Fenling, et al. Preraration and development of porous ceramic membrane supports[J]. Bulletin of the Chinese Ceramic Society, 2012, 31(2): 285−290.

[3] 张世光, 刘有智, 谷磊. 无机膜处理乳化废水中试研究[J]. 化工生产与技术, 2007, 14(1): 52−56. ZHANG Shiguang, LIU Youzhi, GU Lei. A pilot study of treatment of emulsified wastewater with inorganic membrane[J]. Chemical Production and Technology, 2007, 14(1): 52−56.

[4] 付春伟, 刘立强, 于平坤, 等. 造孔剂种类对粉煤灰多孔陶瓷性能的影响研究[J]. 粉煤灰综合利用, 2011(2): 12−15. FU Chunwei, LIU Liqiang, YU Pingkun, et al. Research on the effect of pore-forming agent on properties of fly ash porous ceramics[J]. Fly Ash Comprehensive Utilization, 2011(2): 12−15.

[5] MORANCAIS A, LOUCET F, SMITH D S, et al. High porosity SiC ceramics prepared via a process involving an SHS stage[J]. J Eur Ceram Soc, 2003, 23(11): 1949−1956.

[6] 张芳, 刘有智, 谢五喜. 开孔剂对多孔氧化铝支撑体的影响[J]. 化学工业与工程技术, 2005, 26(2): 5−7. ZHANG Fang, LIU Youzhi, XIE Wuxi. Effect of pore-forming material on properties of alumina porous supports[J]. Journal of Chemical Industry & Engineering, 2005, 26(2): 5−7.

[7] 李飞舟, 李红船, 李新波. 造孔剂含量对SiC/Al复合材料抗弯强度的影响[J]. 粉末冶金材料科学与工程, 2007, 12(4): 225−227. LI Feizhou, LI Hongchuan, LI Xinbo. Effect of pore-forming agents content on bending strength of SiC/Al composites[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(4): 225−227.

[8] GREGORVA E, PABST W. Process control and optimized preparation of porous alumina ceramics by starch consolidation casting[J]. J Eur Ceram Soc, 2011, 31(12): 2073−2081.

[9] KE Xuebin, ZHENG Zhenfeng, LIU Hongwei, et al. High-flux ceramic membranes with a nanomesh of metal oxide nanofibers[J]. J Phys Chem B, 2008, 112(16): 5000−5006.

[10] 同帜, 朱庆鹏, 李大川, 等. 烧成制度对多孔氧化铝陶瓷支撑体性能的影响[J]. 硅酸盐通报, 2011, 30(6): 1440−1443. TONG Zhi, ZHU Qingpeng, LI Dachuan, et al. Effect of sintering temperature on the property of porous alumina ceramic membrane support[J]. Bulletin of the Chinese Ceramic Society, 2011, 30(6): 1440−1443.

[11] 史国普, 王志, 侯宪钦, 等. 低温烧结氧化铝陶瓷的动力学研究[J]. 硅酸盐通报, 2007, 26(6): 1112−1115. SHI Guopu, WANG Zhi, HOU Xianqin, et al. Kinetics study on low temperature sintered alumina ceramics[J]. Bulletin of the Chinese Ceramic Society, 2007, 26(6): 1112−1115.

[12] 漆虹, 邢卫红, 范益群. 低温烧成高纯 Al2O3多孔陶瓷膜支撑体的制备[J]. 硅酸盐学报, 2010, 38(2): 283−293. QI Hong, XING Weihong, FAN Yiqun. Preparation of high purity alumina macroporous support at low sintering temperature[J]. Journal of the Chinese Ceramic Society, 2010, 38(2): 283−293.

[13] 漆虹, 邢卫红, 范益群. 保温时间对低温烧成管式多孔陶瓷膜支撑体性能的影响[J]. 硅酸盐学报, 2011, 39(3): 507−511. QI Hong, XING Weihong, FAN Yiqun. Effect of holding time on properties of macroporous support sintered at low temperature[J]. Journal of the Chinese Ceramic Society, 2011, 39(3): 507−511.

[14] 李抗, 黄剑锋, 施浙勇, 等. 溶胶−凝胶法制备CuAlO2微晶及其合成活化能研究[J]. 人工晶体学报, 2010, 39(3): 613−617. LI Kang, HUANG Jianfeng, SHI Zheyong, et al. Preparation and activation energy of CuAlO2microcrystallites synthesized by sol-gel process[J]. Journal of Synthetic Crystals, 2010, 39(3): 613−617.

(编辑 汤金芝)

Effect of sintering process on performance of single-tube alumina ceramic support

HU Mindun1, TONG Zhi1, LI Dachuan2LI Haihong1, DONG Xujuan1

(1. School of Environmental Engineering, Xi’an Polytechnic University, Xi’an 710048, China; 2. Shanxi Modern Architecture Design and Research Institute, Xi’an 710048, China)

Single-tube alumina ceramic support was prepared by using α-Al2O3as aggregate, carboxymethyl cellulose as binder and pore-forming and CuO-TiO2as sintering aid through roll forming and melt mould core methods. And the porosity, flexural strength and microstructure of alumina ceramic support were characterized by thermal gravimetric (TG-DTG), X-ray diffraction (XRD) and scanning electronic microscopy (SEM). Effects of parameters of sintering process including heating rate, holding time and sintering temperature on the performance of alumina ceramic support were studied. The results show that Al2TiO5,spinel type CuAl2O4and chalcosi-derite CuAlO2can promote sintering of single-tube alumina ceramic support at high temperatures, especially the Al2TiO5solid solution formed by Al2O3and TiO2reaction is the dominant factor. The support has good porosity, flexural strength of microstructure and the porosity and flexural strength reach to 30.98% and 104.88 MPa in the condition of a particular sintering system (First, heating the support to 1200℃, and the heating rate of 30−200 ℃, 200−350 ℃, 350−800 ℃ and 800−1 200 ℃ is 12, 6, 12 and 4 ℃/min respectively, then, holding 0.5 and 2 h at 350 and 1200 ℃ respectively, and finally, cooling it to room temperature).

α-Al2O3ceramic support; single-tube; sintering system; porosity; flexural strength

TB332

A

1673−0224(2016)01−103−06

国家自然科学基金资助项目(21573171);陕西省科技厅统筹项目(2013KTCQ03-20)

2015−01−19;

2015−05−04

同帜,教授级高工。电话:13892835352;E-mail: 1018915428@qq.com