V和Cr对超细WC-Co硬质合金Co粘结相成分与WC/Co界面组织结构的影响

黄翔,易丹青,王斌,刘会群,陈丽勇,李会会,朱慧娟

V和Cr对超细WC-Co硬质合金Co粘结相成分与WC/Co界面组织结构的影响

黄翔1, 2,易丹青1, 2,王斌1, 2,刘会群1, 2,陈丽勇1, 2,李会会1, 2,朱慧娟1, 2

(1. 中南大学材料科学与工程学院,长沙410083;2. 中南大学有色金属材料科学与工程教育部重点实验室,长沙 410083)

采用粉末冶金法制备WC-30Co,WC-30Co-1VC和WC-30Co-1Cr3C2硬质合金(成分含量为质量分数,下同),分别采用随炉冷却和水淬2种方式进行冷却,采用电子探针分析技术和高分辨率透射电镜,分析合金的Co相成分以及WC/Co界面结构,研究V和Cr元素对WC-30Co合金的Co粘结相成分与WC/Co界面结构的影响。结果表明:VC抑制晶粒长大的效果比Cr3C2更明显;在1 280~1 360 ℃下烧结时,V和Cr的添加可提高W在Co相中的固溶量,而在1 400 ℃烧结时,对W在Co相中的固溶量影响不大。水淬态合金的WC/Co界面发现层状的含Cr和V的析出相,且含V析出相的厚度明显大于含Cr析出相的厚度;可以推断界面析出相是在烧结过程而并非冷却过程中形成的;析出相的形成是Cr3C2和VC抑制WC晶粒长大的重要原因。

超细WC-Co硬质合金;VC;Cr3C2;Co相成分;析出相

超细晶及纳米晶WC-Co硬质合金具有优异的耐磨性和韧性,广泛应用于印刷电路板所用的微钻、高性能锯片、显微切片刀、外科解剖刀以及各种微型模具等精细加工领域。这些领域要求刀具具有锋利的刀刃,同时也具有良好的抗崩刃性[1−3]。然而在烧结过程中如果不能有效抑制WC晶粒长大,合金的强度与韧性明显下降[4−5]。过渡族元素的碳化物如VC和Cr3C2等是应用最普遍、效果最好的一类晶粒长大抑制 剂[6−8]。关于晶粒生长抑制剂的作用机理,主要有2种解释:一是溶解度说,认为抑制剂在液相Co中的溶解会减缓WC通过液相重结晶而长大[9−10];另一种认为抑制剂沿WC/WC或WC/Co界面偏聚形成析出相,阻碍WC的溶解–析出,进而阻碍WC晶粒长大[11−12]。然而,有学者发现[13−14]在烧结初期,纳米级的WC晶粒就会明显长大。在加入VC的WC-Co硬质合金中,抑制晶粒长大的作用在固相烧结阶段便体现出来,显然溶解度说并不能解释这种现象。KAWAKAMI等[15]利用高分辨率透射电镜对添加VC的WC-Co硬质合金WC/Co界面进行原子级分析,认为V原子在WC/Co界面的吸附与富集阻碍了W原子从Co相到WC晶粒表面的迁移,从而抑制WC晶粒长大。而界面析出相(W,V)C是在烧结保温后的冷却过程中形成的,所以,界面析出相对抑制晶粒长大的贡献也不大。存在这些争论的主要原因在于:过去的研究是针对正常炉冷后的合金,其观察结果无法反映真实烧结过程中抑制剂对WC-Co硬质合金组织和成分的影响。本文作者采用烧结保温后淬火处理的方法,保留添加VC和Cr3C2的WC-Co硬质合金烧结态组织,通过电子探针技术(electron probe microanalysis,EPMA)以及高分辨率透射电镜(high resolution electron microscopy, HRTEM),深入研究VC和Cr3C2对合金的Co相成分以及WC/Co界面组织结构的影响,从而进一步解释VC和Cr3C2抑制WC晶粒长大的机理,以便为工业生产超细硬质合金中有效控制WC晶粒长大提供参考。

1 实验

选用成分为WC-30%Co的超细高钴硬质合金进行研究,使合金Co相区域的大小和厚度大于EPMA的束斑探测范围和探测深度,从而获得可靠的Co相成分数据。

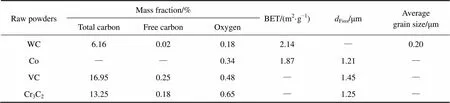

表1所列为所用原料粉末的物理参数。按WC- 30Co,WC-30Co-1VC和WC-0Co-1Cr3C2这3种合金的名义成分(含量为质量分数,下同)配料,用酒精作为介质湿磨48 h,干燥后在150 MPa压力下压制成长×宽×高为20 mm×5 mm×5 mm的压坯,在管式炉中氢气气氛下烧结,烧结温度分别为1 280,1 320, 1 360和1 400 ℃,保温时间2 h,然后将3组合金各取一部分样品立刻放入水中淬火,冷却速率达100℃/s,以保留WC-Co硬质合金烧结态组织;另一部分样品随炉冷却,作为对照组,冷却速率仅为0.17 ℃/s。

通过SIRION200场发射扫描电镜(SEM)观察合金的显微组织,并采用线性截距法在合金的SEM照片上测算WC的平均晶粒尺寸;利用JXA–8230电子探针X线显微分析仪对Co相成分进行分析,每个样品检测20个点区域,取算术平均值;将合金样品线切割成直径3 mm、厚度为0.1 mm的圆片,经粗磨、精磨、抛光,制成厚度为30 μm的薄片,在离子减薄仪上将小薄片减薄穿孔,在Tecnai G2F20高分辨率透射电镜下观察合金的WC/Co界面结构。

2 结果与分析

2.1 显微组织

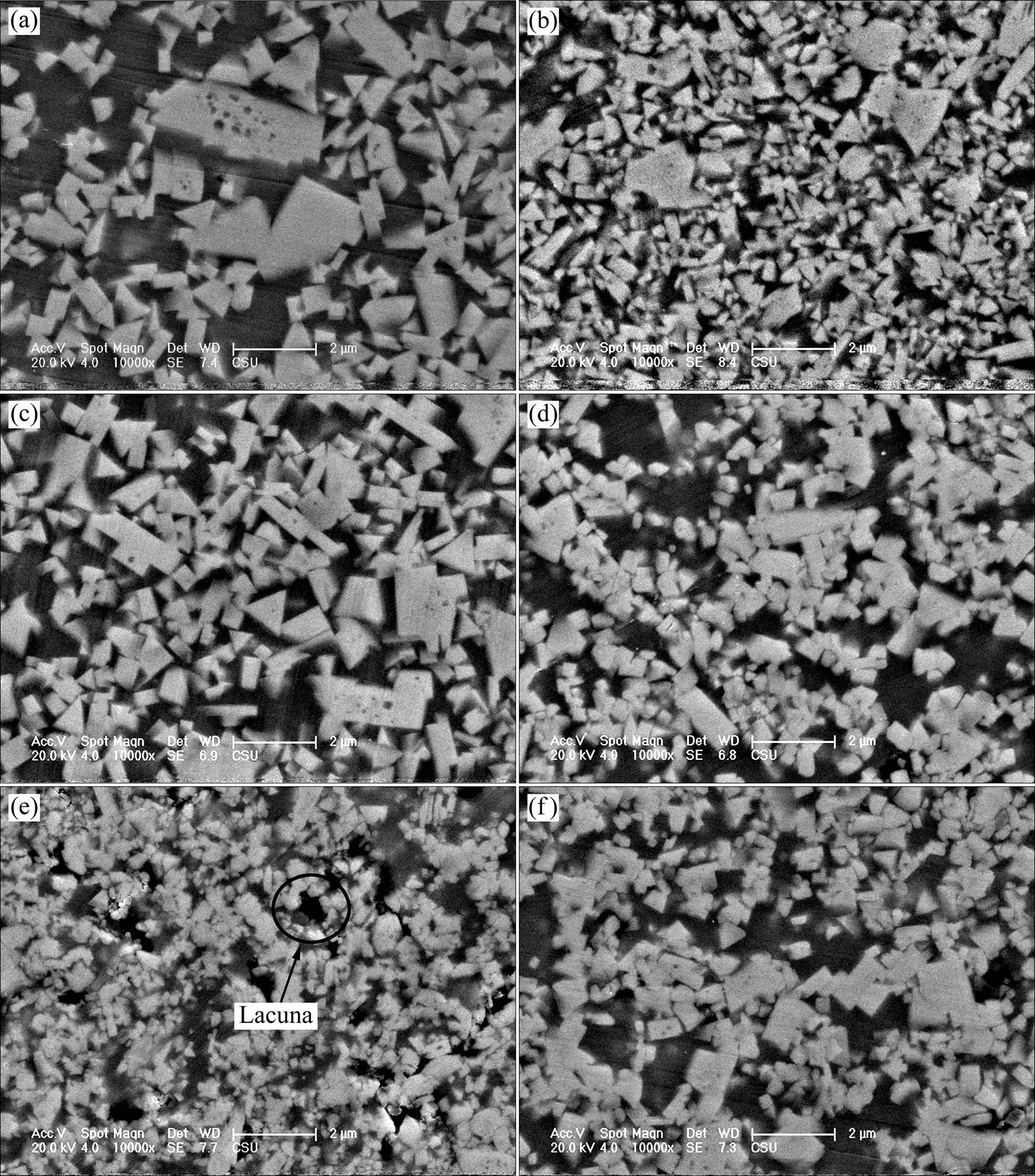

图1(a),(b)和(c)所示分别为1 400 ℃下保温2 h后水淬的WC-30Co,WC-30Co-1VC和WC-30Co-1Cr3C2合金的SEM形貌。由图可见:添加VC的合金晶粒最细小,平均晶粒尺寸为0.36 μm;其次是添加Cr3C2的合金,平均晶粒尺寸为0.72 μm。未添加晶粒长大抑制剂的合金,平均晶粒尺寸为0.83 μm,且存在异常长大的晶粒,晶粒与Co相分布都不均匀。上述结果说明,添加VC和Cr3C2能明显改善WC-Co硬质合金的组织均匀性,抑制晶粒长大。相比抑制剂Cr3C2,VC抑制WC晶粒长大的效果更明显。

图1(d),(e)和(f)所示分别为1 280 ℃下保温2 h后水淬的WC-30Co,WC-30Co-1VC和WC-30Co- 1Cr3C2合金SEM形貌。由图可见:添加VC的合金中出现大量孔隙,说明VC不利于WC-Co硬质合金的烧结致密化,并且该合金的晶粒未完全长大,大多仍保持细小的等轴状晶粒。这是因为VC的加入,一方面导致Co与WC的润湿角增大,Co相的流动性变差,导致粉末间隙无法完全填充;另一方面,加入VC提高了WC晶粒的表面能和界面能,即增加了晶粒从等轴状向多边形状转变的驱动力,因而大多仍保持细小的等轴状晶粒,同时也减小了相同取向的WC晶粒相互邻接的可能性,从而阻碍升温阶段晶粒聚合长大。而WC-30Co与WC-30Co-1Cr3C2合金的晶粒已明显长大,呈现发育良好的多边形状。这与文献[16]的研究结果相似。

表1 原料粉末的基本物理参数

图1 水淬合金的SEM形貌

2.2 Co相成分

图2所示为烧结温度对WC-30Co,WC-30Co-1VC和WC-30Co-1Cr3C2这3种水淬冷却合金Co相中W含量的影响。从图2可看出:随烧结温度升高,Co相的W含量逐渐升高。在低于1 400 ℃温度下烧结时,WC-30Co-1VC和WC-30Co-1Cr3C2合金的Co相中W含量明显高于WC-30Co合金的Co相中W含量;在1 280 ℃烧结时,WC-30Co-1VC和WC-30Co-1Cr3C2合金的Co相中W含量分别比WC-30Co合金高31.8%和27.8%,说明V和Cr的添加在合金出现大量液相前即提高了Co相中W的溶解量。在1 400 ℃烧结时,3组合金的Co相中W含量没有明显差别,说明V和Cr的添加对液相烧结合金的Co相中W溶解量影响不大。HASHIYA等[17]研究表明:VC和Cr3C2的添加能明显降低WC–Co合金的液相温度;当WC-Co合金出现渗碳(高碳侧极限)时,合金液相温度为1 323 ℃(DTA曲线的吸热峰峰值温度,下同);Cr3C2的加入可使高碳侧合金的液相温度降至 1 262 ℃;VC的加入使高碳侧合金的液相温度降为1 284 ℃。由于W在液态Co相中的扩散速率远大于在固态Co相中的扩散速率,所以,VC和Cr3C2的添加使得在合金出现大量液相之前Co相中W的溶解量增加;而当温度到达液相温度以上时,W在Co相中的溶解量已饱和,所以,Co相中的W含量不受V和Cr元素的影响。

图2 烧结温度对3种水淬冷却合金Co相的W含量影响

表2所列为在1 400 ℃烧结的水淬冷却合金和随炉冷却合金的Co粘结相成分。合金中添加1% VC或1% Cr3C2时,V和Cr完全固溶在Co相中,(V)和(Co)的理论值分别为2.7%和2.9%。淬火冷却合金中(V)/(Co)分别为1.35%和2.16%,说明只有37%的V固溶在Co相中,而有74%的Cr固溶在Co相中。由此推断, V在烧结过程中更倾向于在WC/Co界面产生偏聚,而Cr则更倾向于留在Co相中。这一结果与WEIDOW等[18]的实验结果相符。

比较表2中的3种炉冷合金,WC-Co-1%VC与WC-Co-1%Cr3C2合金的Co相中W含量比WC-Co合金分别下降14.9%和15.4%。而在3种水淬冷却的合金中,Co相中W含量没有明显区别,说明液相烧结过程中V和Cr不影响W在Co相中的固溶度,故认为WEIDOW等[19]对抑制机理的解释并不成立。炉冷的WC-Co-1%VC与WC-Co-1%Cr3C2合金Co相中W含量下降可能与界面析出相的形成与长大有关。

表2 1 400 ℃下烧结的合金中Co粘结相成分

Remark: WQ—Water-quenched; FC—Furnace-cooled.

2.3 WC/Co界面组织

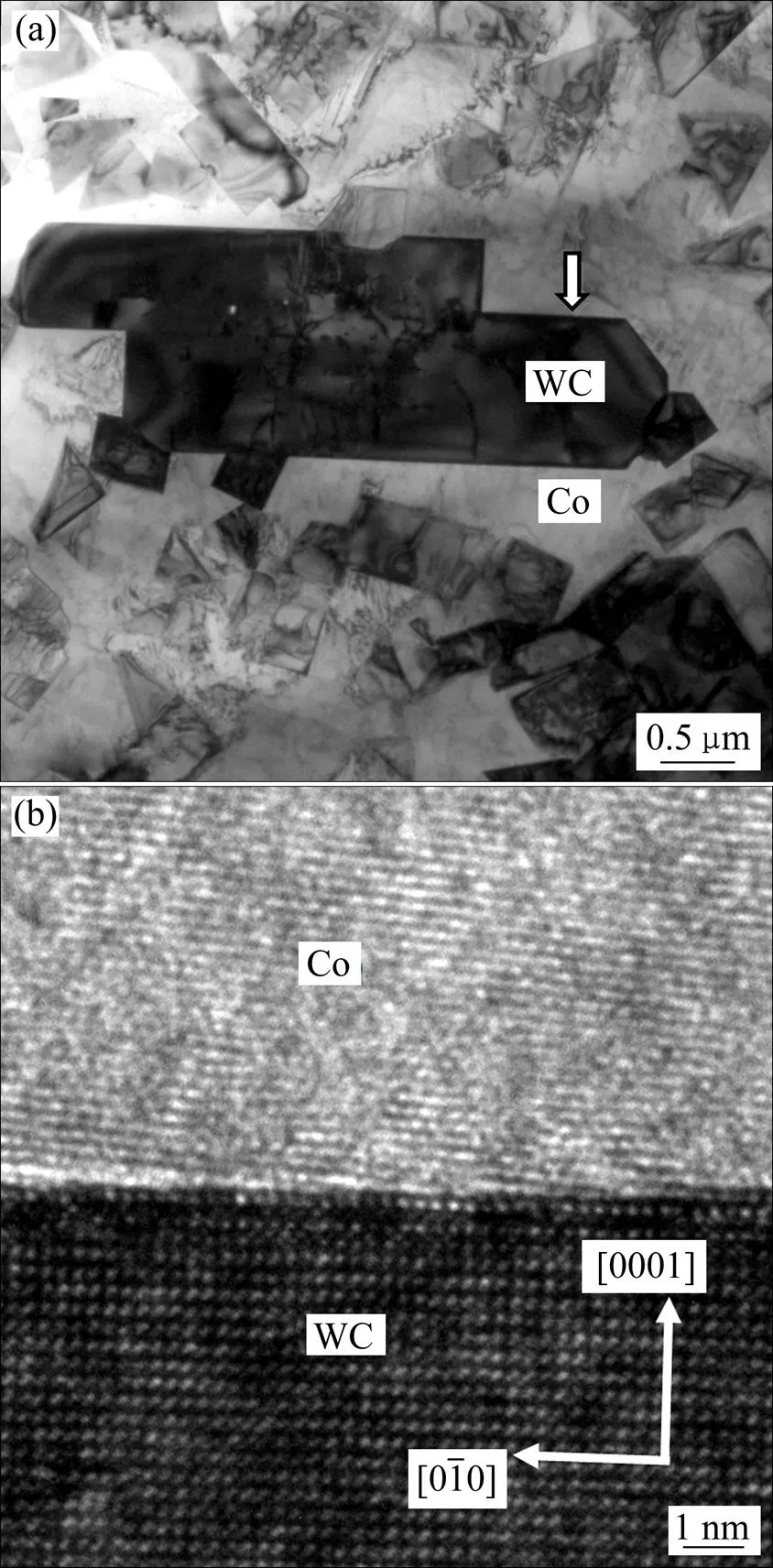

图3(a)所示为1 400℃烧结的未添加抑制剂的水淬冷却合金的TEM明场像。图中黑色区域为WC晶粒,灰色区域为Co粘结相,可看出WC晶粒大多呈现发育良好的多边形状且WC/Co界面平直,还能观察到异常长大的WC晶粒,该晶粒由2个大晶粒合并而成,合并的晶粒边界已部分消失。WANG等[20−21]也观察到这种现象,说明在超细硬质合金中有少部分WC晶粒在烧结过程中以聚合的方式异常长大。图3(b)所示为该合金方向WC/Co界面的HRTEM形貌。可见WC(0001)/Co界面平整干净,没有第二相存在。

图3 1 400 ℃烧结后水淬冷却的WC-30Co合金的TEM明场像与WC(0001)/Co界面的HRTEM照片

图4(a)所示为1 400 ℃烧结后水淬冷却的WC- 30Co-1Cr3C2合金的TEM明场像。对比图4(a)与图3(a)可看出:WC-30Co-1Cr3C2合金的WC晶粒形貌与未添加Cr3C2的合金中WC晶粒形貌无明显区别,均呈典型的三角形或长方形,但未发现异常长大的晶粒,这与图1所示SEM观察结果一致。图4(b)所示为该合金的WC/Co界面HRTEM形貌(电子束沿方向照射)。图中白色圆形表示Cr3C2原子点阵中的Cr原子,黑色圆形表示WC原子点阵中的W原子。在WC/Co界面处观察到有一原子结构明显与WC晶粒和Co相不同的界面层。该界面层厚度小于1 nm,为1~2个Cr原子层厚度。可以推断烧结过程中在WC/Co界面形成了含Cr的析出相。

图4 1 400℃烧结后水淬冷却的WC-30Co-1Cr3C2合金的TEM明场像与WC(0001)/Co界面的HRTEM照片

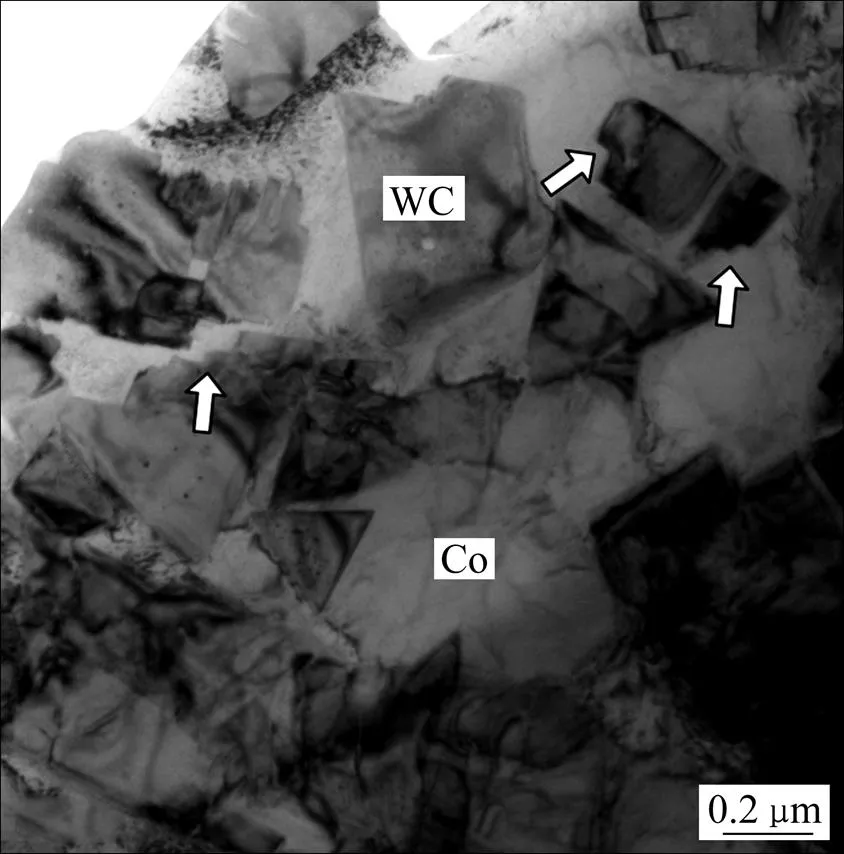

图5所示为1 400 ℃烧结后水淬冷却的WC-30Co- 1VC合金的TEM明场像。从图5可知:与WC-30Co和WC-30Co-1Cr3C2合金相比,该合金的WC晶粒明显细化,晶粒形貌也发生明显变化。WC/Co界面不再平直,而是如箭头所示处,局部呈现小台阶状。这种小台阶状的形貌在WC-30Co和WC-30Co-1Cr3C2合金中都未观察到。

图5 1 400 ℃烧结后水淬冷却的WC-30Co-1VC合金TEM明场像

图6(a)所示为1 400 ℃烧结后水淬态冷却的WC- 30Co-1VC合金的WC晶粒TEM形貌(电子束照射方向沿WC)。从图6(a)可见:WC的小台阶状界面由和惯习面组成,这与YAMAMOTO等[12, 22−23]的研究结果一致。图6(b)所示为该合金WC(0001)/Co界面的HRTEM形貌。从图6(b)可观察到:与WC-30Co-1Cr3C2合金一样,WC(0001)/ Co界面存在层状析出相,析出相厚度大于3个原子层厚度。根据图中W与V原子点阵结构示意图以及FANG等[21]的研究结果可知,该析出相为面心立方结构的VC与W的固溶体(W,V)C,与WC晶粒存在(111)VC//(0001)WC界面位相关系。在图6(c)中小台阶角落还观察到有析出相堆积,并有半圆形(W,V)C的层状(W,V)Cx均匀地覆盖在WC的(0001)的惯习面,而在WC的的惯习面上未发现明显的层状(W,V)C。SUGIYAMA等[24]也发现类似现象,他们观察到层状(W,V)C完全覆盖WC的(0001)面,而只有1~2个原子层的(W,V)C不连续地覆盖在棱柱面上,这与WC/(W,V)C界面的点阵常数错配程度有关。LAY 等[22−23]研究发现WC与VC的固溶体界面存在2种位相关系:(111)VC//(0001)WC和(110)VC//。(111)VC/(0001)WC界面的点阵常数错配程度只有1.2%,而(110)VC/界面的点阵常数错配程度为3.5% (VC=0.294 nm,WC=0.291 nm。为晶格常数)。界面层厚度的差别导致WC晶粒的比(0001)基面迁移长大更快,使得WC晶粒呈三棱柱状。

由于合金是烧结后经过水淬冷却,其冷却速率足以冻结烧结时合金的组织结构。故根据上述观察结果可以推断,在WC(0001)/Co界面上的层状含Cr和V的析出相在烧结过程中已经形成。V在Co相中的含量较低,大部分V偏析在WC/Co界面,导致V析出相的厚度较大。这表明V更容易形成界面相(W,V)C,导致WC晶粒出现由(0001)WC和惯习面组成的小台阶状表面,而这种小台阶状表面在添加Cr3C2的合金中未观察到,这可能是VC抑制晶粒长大效果比Cr3C2更加明显的原因。DELANOË等[25]在WC- Co-1.6Cr合金的WC/Co界面观察到由WC的基面(0001)和棱柱面组成的小台阶,也发现层状和半球状的(W,Cr)C析出相。在WC-Co-0.6Cr合金中并未观察到上述现象。而且与WC-Co-0.6Cr合金相比,WC-Co-1.6Cr合金中的WC晶粒尺寸更小,说明(W,Cr)C界面析出相的形成是抑制WC晶粒长大的关键。综合以上分析,V和Cr的添加不会影响Co粘结相中W含量的变化,而是在WC/Co界面上形成含V和Cr的析出相。界面析出相的存在阻碍Co相中W原子向WC晶粒表面扩散,减缓WC 晶粒的溶解–析出过程,从而抑制WC晶粒长大。

图6 1 400 ℃烧结后水淬冷却的WC-30Co-1VC合金晶粒与WC/Co界面的TEM组织

3 结论

1) 在WC-30Co合金中添加VC的抑制WC晶粒长大的效果比添加Cr3C2的抑制效果更好。添加VC或Cr3C2能有效防止钴池、晶粒异常长大等缺陷。添加VC的合金在低温烧结时孔洞较多,说明VC不利于超细WC–Co硬质合金的致密化过程。

2) 在低于1 400 ℃下烧结时,添加V和Cr可提高W在Co相中的固溶度,而在1 400 ℃液相烧结时,W在Co相中的溶解量不受V和Cr掺杂元素的影响。V更倾向于在WC/Co界面偏析,而Cr更倾向于留在Co相中。

3) 添加Cr3C2和VC的水淬态合金,WC晶粒的WC(0001)/Co界面都有明显析出相存在,说明这些析出相是在烧结过程而并非冷却过程中形成的。V析出相的厚度为3~4个原子层厚度,而Cr析出相的厚度仅为1~2个原子层厚度。这种界面析出相的形成是Cr3C2和VC抑制WC晶粒长大的关键。

REFERENCES

[1] KOC R, KODAMBAKE S K. Tungsten carbide (WC) synthesis from novel precursors[J]. Journal European Ceramic Society, 2000, 20(11): 1859−1869.

[2] 谢海根, 易丹青, 黄道远, 等. 超细晶硬质合金的制备[J]. 稀有金属与硬质合金, 2007, 35(4): 14−17. XIE Haigen, YI Danqing, HUANG Daoyuan, et al. Preparation of ultra-fine grained hard metals[J] Rare Metals and Cemented Carbides, 2007, 35(4): 14−17.

[3] BERGER S, PORAT R, ROSEN R. Nanocrystalline materials: a study of WC-based hard metals[J]. Progress in Material Science, 1997, 42(3): 311−320.

[4] FANG Z Z, WANG X, RYU T, et al. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide-A review[J]. International Journal of Refractory Metals & Hard Materials, 2009, 27(2): 288−299.

[5] 杜伟, 聂洪波, 吴冲浒. 烧结工艺对低Co超细晶硬质合金性能的影响[J]. 粉末冶金材料科学与工程, 2012, 15(6): 650−654. DU Wei, NIE Hongbo, WU Chonghu. Effects of sintering on properties of ultrafine cemented carbide with low cobalt content[J]. Materials Science and Engineering of Powder Metallurgy, 2012, 15(6): 650−654.

[6] 张立, 吴冲浒, 陈述, 等. 晶粒生长抑制剂在硬质合金中的微观行为[J]. 粉末冶金材料科学与工程, 2010, 15(6): 667−673. ZHANG Li, WU Chonghu, CHEN Shu, et al. Micro-behaviors of grain growth inhibitors in cemented carbides[J]. Materials Science and Engineering of Powder Metallurgy 2010, 15(6): 667-673.

[7] LEE H R, KIM D J, HWANG N M, et al. Role of vanadium carbide additive during sintering of WC-Co: mechanism of grain growth inhibition[J]. Journal of the American Ceramic Society, 2003, 86(1): 152−154.

[8] 范景莲, 李志希, 缪群, 等. 超细/纳米硬质合金及晶粒长大抑制剂的研究[J]. 粉末冶金技术, 2004, 22(5): 259−265. FAN Jinglian, LI Zhixi, MIU Qun, et al. Study on ultrafine nanophase cemented carbides and grain growth inhibitors[J]. Powder Metallurgy Technology, 2004, 22(5): 259−265.

[9] TANIUCHI T, OKADA K, TANASE T. Sintering behavior of VC-doped micro-grained cemented carbide [C]// KNNERINGER G, RÖDHAMMER P, WILHARTITE P. Proceedings of the 14th International Plansee Seminar, Metallwerk Plansee, Reutte, 1997: 644−657.

[10] SADANGI R K, MCCANDLISH L E, KEAR B H, et al. Grain growth inhibition in liquid phase sintered nanophase WC/Co alloys[J]. International Journal of Powder Metallurgy, 1999, 35(1): 27−33.

[11] LAY S, HAMAR-THIBAULT S, LACKNER A. Location of VC in VC, Cr3C2codoped WC-Co cermets by HREM and EELS[J]. International Journal of Refractory Metals & Hard Materials, 2002, 20(1): 61−69.

[12] YAMAMOTO T, IKUHARA Y, SAKUMA T. High resolution transmission electron microscopy study in VC-doped WC-Co compound[J]. Science and Technology of Advanced Materials, 2000, 1(2): 197−204.

[13] WANG X, FANG Z, SOHN H Y. Grain growth during the early stage of sintering of nanosized WC-Co powder[J]. International Journal of Refractory Metals & Hard Materials, 2008, 26(3): 232−241.

[14] 王洪涛, 王旭, 余永宁. 纳米WC/Co硬质合金粉末烧结早期的晶粒长大研究[J]. 稀有金属与硬质合金, 2005, 33(1): 19−22. WANG Hongtao, WANG Xu, YU Yongning. Study of grain growth of nanocrystalline WC/Co powder in the early stage of sintering[J]. Rare Metals and Cemented Carbides, 2005, 33(1): 19−22.

[15] KAWAKAMI M, TERADA O, HAYASHI K. Effect of sintering cooling rate on V segregation amount at WC/Co interface in VC-doped WC-Co fine-grained hardmetal[J]. Journal of the Japan Society of Powder and Powder Metallurgy, 2004, 51(8): 576−585.

[16] FANG Z, MAHESHIWARI P, WANG X, et al. An experimental study of the sintering of nanocrystalline WC-Co powders[J]. International Journal of Refractory Metals & Hard Materials, 2005, 23 (4/6): 249−257.

[17] HASHIYA M, KUBO Y, GIERL C, et al. The influence of carbon content and additions of growth inhibitors (V, Cr) on the formation of melt in WC-Co and WC-Ni alloys[C]// Proceedings of the 17th International Plansee Seminar. Reutte, Austria: Plansee Holding AG, 2009: 551−557.

[18] WEIDOW J, ANDRéNH-O. Grain and phase boundary segregation in WC–Co with small V, Cr or Mn additions [J]. Acta Materialia, 2010, 58(11): 3888−3894.

[19] WEIDOW J, NORGREN S, ANDRéN H O. Effect of V, Cr and Mn additions on the micro-structure of WC-Co[J]. International Journal of Refractory Metals & Hard Materials, 2009, 27(5): 817−822.

[20] WANG X, FANG Z, SOHN H Y. Grain growth during the early stage of sintering of nanosized WC-Co powder[J]. International Journal of Refractory Metals & Hard Materials, 2008, 26(3): 232–241.

[21] FANG Z, MAHESHWARI P, WANG X, et al. An experimental study of the sintering of nanocrystalline WC-Co powders[J]. International Journal of Refractory Metals & Hard Materials, 2005, 23(4/6): 249−257.

[22] LAY S, THIBAULT J, HAMAR-THIBAULT S. Structure and role of the interfacial layers in VC-rich WC-Co cermets[J]. Philosophical Magazine, 2003, 83(10): 1175−1190.

[23] LAY S, HAMAR-THIBAULT S, LOUBRADOU M. Accommodation of the lattice mismatch at the VC-WC interface[J]. Interface Science, 2004, 12(2/3): 187−195.

[24] SUGIYAMA I, MIZUMUKAI Y, TANIUCHI T. Three– dimensional morphology of (W,V)Cin VC–doped WC-Co hard metals[J]. Scripta Materialia, 2013, 69(6): 473−476.

[25] DELANOË A, BACIAET M, PAUTY E. Cr-rich layer at the WC/Co interface in Cr-doped WC−Co cermets: segregation or metastable carbide[J]. Journal of Crystal Growth, 2004, 270(1/2): 219−227.

(编辑 汤金芝)

Effects of V and Cr additions on chemical composition of Co binder phase and microstructure of WC/Co interface of ultrafine WC-Co cemented carbides

HUANG Xiang1, 2, YI Danqing1, 2, WANG Bin1, 2, LIU Huiqun1, 2, CHEN Liyong1, 2, LI Huihui1, 2, ZHU Huijuan1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;2. Key Laboratory for Nonferrous Materials Science and Engineering, Ministry of Education,Central South University, Changsha 410083, China)

In this work, the chemical composition of Co binder phase and the microstructure of WC/Co interface in WC-30Co, WC-30Co-1VC and WC-30Co-1Cr3C2ultrafine alloys fabricated by powder metallurgy method and then furnace-cooled and water–quenched were investigated by high resolution transmission electron microscopy (HRTEM) and electron probe microanalysis (EPMA). The results show that VC can inhibit grain growth more obviously than Cr3C2. When the alloys sinters at the temperature between 1 260℃ and 1 360 ℃, adding V and Cr can increase the solubility of W in Co binder phase. However, when the alloys sinters at 1 400 ℃, V and Cr have no any significant effect on the solubility of W in Co binder phase. Lamellar precipitated phases containing of V and Cr are found at the interfaces of WC/Co in water-quenched alloys, and the thickness of V precipitated phase is much bigger than that of Cr precipitated phase. It can be deduced that these precipitated phases are formed at the sintering process and not the cooling process. The formation of V and Cr precipitations at the WC/Co interfaces is the key factor to inhibit the grain growth during sintering.

ultrafine WC-Co cemented carbides; VC; Cr3C2; cobalt phase composition; precipitated phase

TG135+.5

A

1673−0224(2016)01−95−08

国家发改委技术改造项目(20121743);国家自然科学基金资助项目(51474244)

2015−03−16;

2015−05−18

易丹青,教授,博士。电话:0731-88830263;E-mail: yioffice@csu.edu.cn