铝合金后中值波电流焊接工艺研究

铝合金后中值波电流焊接工艺研究*

朱强薛家祥†徐敏董昌文王磊磊恒功淳

(华南理工大学 机械与汽车工程学院, 广东 广州 510640)

摘要:一脉一滴的熔滴过渡被广泛认为是脉冲熔化极惰性气体保护焊中最好的过渡形式,通过在方波脉冲的峰值后增加一个后中值脉冲能有效增强熔滴过渡的可控性,提高焊接过程稳定性和焊缝成形效果.文中利用小波分析仪采集焊接过程瞬时电流电压信号,经过分析得到电流-电压分布概率和U-I图,并将两者与焊缝外观相结合一起综合评定焊接效果.1.2mm铝合金ER4303焊丝焊接实验表明:在平均电流不变的情况下,采用后中值脉冲波形焊接能明显提高焊缝成形的质量,在焊缝表面形成规整的鱼鳞纹;中值电流取值太小,控制熔滴过渡的作用不明显,只是相当于增加了基值时间;取值太大,相当于增加了峰值时间,焊接过程不稳定;后中值时间太短,能量积累不够,不能控制熔滴过渡;时间太长容易造成熔滴过渡不规则,焊缝的鱼鳞纹消失;后中值电流时间取值在6~10ms范围内,取值在强弱脉冲电流平均值左右时,焊接过程稳定,焊缝鱼鳞纹光亮、规整、美观.

关键词:铝合金;脉冲熔化极惰性气体保护焊;后中值波;电流波形控制

中图分类号:TG444

doi:10.3969/j.issn.1000-565X.2015.03.003

文章编号:1000-565X(2015)03-0029-06

收稿日期:2014-09-15

基金项目:* 国家自然科学基金资助项目 (51375042)

作者简介:左斌(1988-),男,博士生,主要从事齿轮精密成形技术研究. E-mail: cezuobin@163.com

文章编号:1000-565X(2015)03-0021-08

收稿日期:2014-08-27

基金项目:* 粤港关键领域重点突破项目(2011BZ100012);南沙科技项目(2014CX07)

作者简介:李伟光(1958-),男,教授,博士生导师,主要从事制造过程计算机控制、旋转机械振动与故障诊断等研究.E-mail: wguangli@scut.edu.cn

铝合金是一种在制造业中广泛使用的轻质合金材料,具有比重小、质量轻、强度高、抗腐蚀性好、回收再利用方便等特点.但是铝合金材料的焊接困难问题一直是制约其广泛使用的障碍,与传统的黑色金属材料相比,铝合金有热导率大、易氧化、材质较软、热强性低等特点,焊接过程中极易堵丝,焊塌陷和产生气孔,其焊接方法一直是研究热点[1].脉冲熔化极惰性气体保护焊(PMIG)是一种可行的铝合金焊接方法,它具有较宽的电流调节范围,有利于实现全位置焊接,可有效控制焊接热量输入等特点,适合于热敏感性强的铝合金材料的焊接[2-4].

PMIG焊接有3种常见的熔滴过渡方式,分别是多脉一滴、一脉一滴和一脉多滴.其中一脉一滴的熔滴过渡形式电弧稳定,飞溅小,焊缝成型良好,被认为是最佳的焊接过渡方式[5-6].但由于熔滴过渡的过程复杂,受到液体表面张力、等离子流力、重力、斑点压力以及具有收缩效应的电磁力等多种力的影响,同时焊接速度、保护气成分等也对焊接过程有重要影响,想要去定量分析控制会非常困难,许多研究人员从多方面进行了大量的尝试,取得了一些效果[7-14].有研究发现,当熔滴尺寸不大时,电流的大小对熔滴过渡的方式有重要的影响.从波形控制熔滴过渡的思想出发,焊接研究人员对后中值波控制方法进行了研究[15].和单脉冲方波相比,后中值波增加了中值电流Im和中值时间tm两个参数,中值波阶段用来增强熔滴过渡的可控性.在焊接过程中,峰值电流阶段起到熔滴成长的作用,基值电流阶段主要是维持电弧稳定燃烧,中值阶段是对熔滴过渡的控制.

焊接效果的好坏可以从焊接过程的稳定性、飞溅大小、电弧声和焊缝的成形等方面来判断.瞬时电流电压波形能反应出焊接过程的稳定性;电弧电压概率密度能反应弧长的稳定性和熔滴过渡的规律性;电流概率密度和U-I图能反应峰值能量的稳定性.从上述研究方法出发,利用传感器采集焊接过程中的瞬时电流电压信号,再采用小波滤波去除高频干扰,对信号分析处理后研究最佳焊接工艺参数.

笔者在自行研制的基于DSP2808的脉冲MIG焊软开关逆变电源上,通过软件实现对焊接输出电流的控制,针对后中值波形进行实验,对电流波形参数对铝合金焊接熔滴过渡的影响进行了研究.

1实验平台与参数

焊接实验数据采集平台包括变阻箱、研华PCL1800信号采集卡、研华610工控机、华威自动行走控制机构、电弧动态小波分析仪、行走速度记录仪、脉冲MIG焊软开关逆变电源和送丝机等设备.实验条件为:1.2mm的铝硅合金焊丝,型号为ER4043,分别在5mm和8mm的纯铝板上进行平板堆焊,保护气为99.99%氩气,气体流量为15L/min,焊丝干伸长为15mm,焊接速度为0.65m/min;送丝速度根据实验经验和起弧效果选取,采用等速送丝,焊接平均电流不同,送丝速度会有差异,随着平均电流增大,送丝速度会变快.

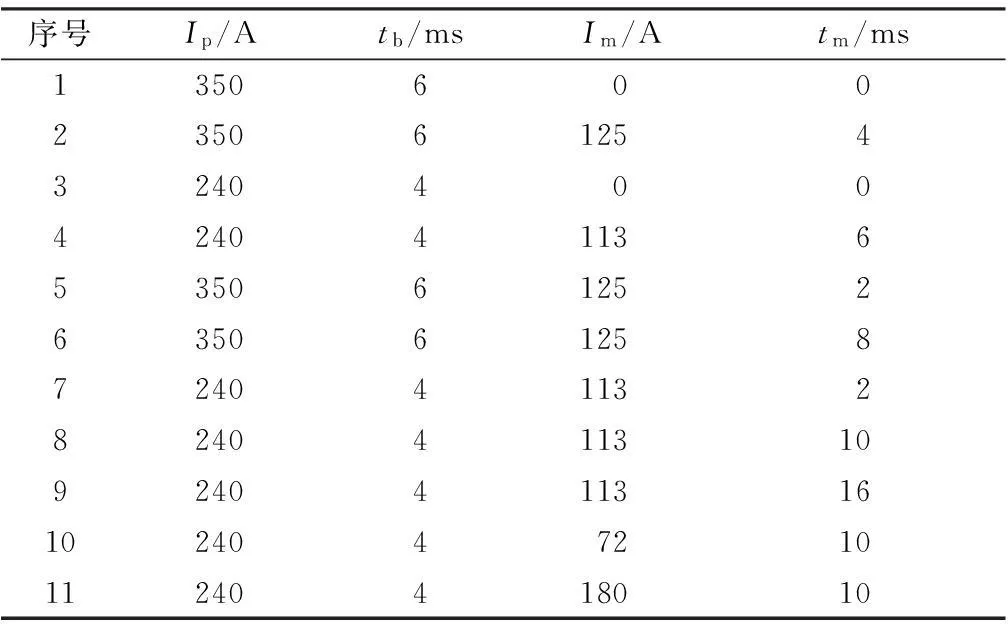

实验采用的波形如图1所示,数据如表1所示,Ip为峰值电流,tb为基值时间,峰值时间tp为2ms,基值电流Ib为50A,实验1、2、5、6的铝合金板厚为8mm,其他实验的铝合金板厚为5mm.实验1和2的焊接平均电流为125A,实验3和4的焊接平均电流为113A.焊接过程都采用恒流焊接,通过编写程序下载到逆变电源DSP控制芯片中控制焊接输出电流的大小,焊接电压由小波分析仪上的电压传感器实时采集获取,程序中并没有加以限定.采用不同板厚的铝合金材料进行实验是为了验证后中值波在不同厚度材料下的焊接效果,实验中的效果对比都是同种厚度板材间的对比.

图1 后中值波形 Fig.1 Backward median waveform

表1实验用焊接参数Table 1Welding parameters used in experiments

序号Ip/Atb/msIm/Atm/ms1350600235061254324040042404113653506125263506125872404113282404113109240411316102404721011240418010

2实验结果分析

2.1中值阶段对焊接质量的影响

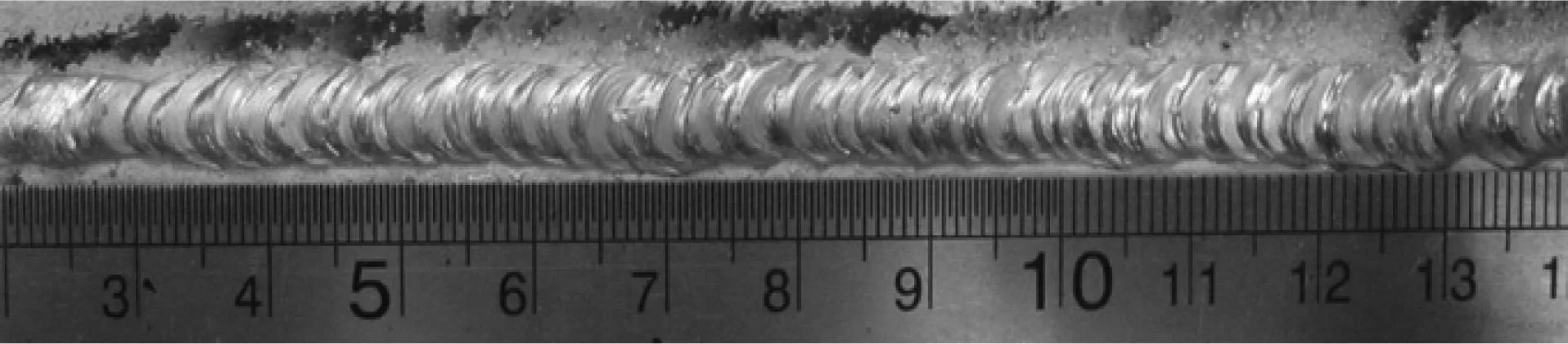

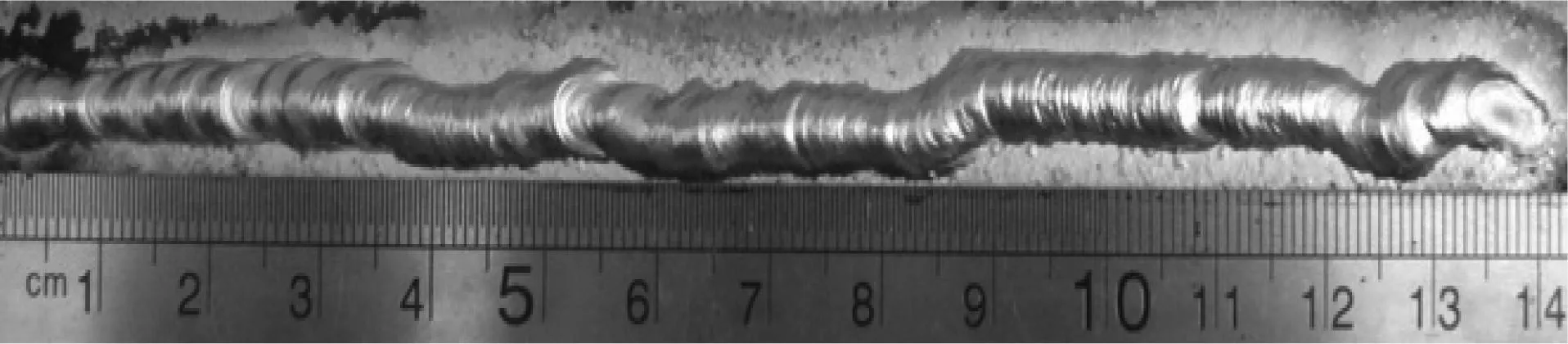

通过实验1-4,首先对脉冲MIG焊有无后中值阶段的焊接过程进行了对比,焊缝效果如图2所示.

(a)实验1的焊缝

(b)实验2的焊缝

(c)实验3的焊缝

(d)实验4的焊缝 图2 有无后中值过渡阶段焊缝效果对比 Fig.2 Comparison of seam appearances with and without backward median phase

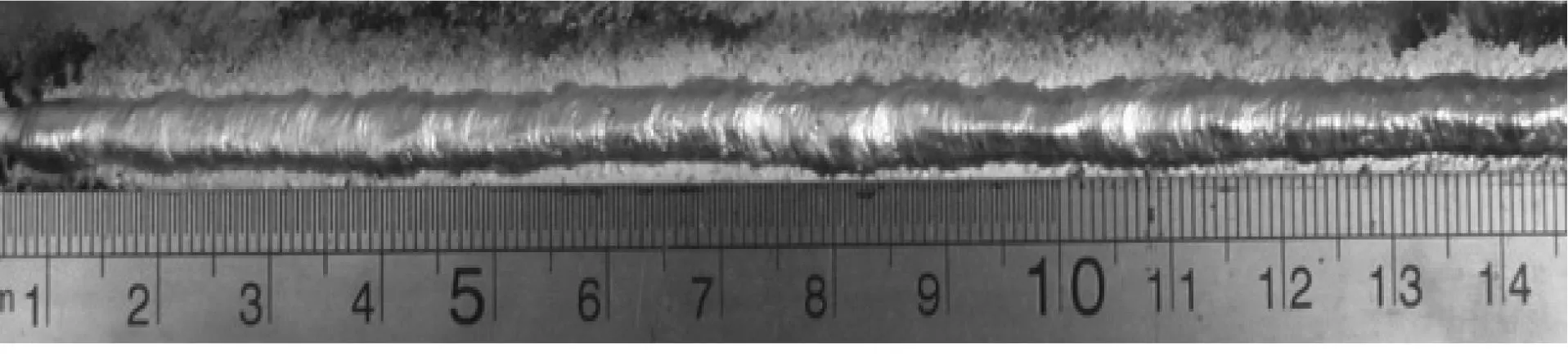

从焊接过程和焊缝成形外观上看,4组实验的焊接过程都能顺利完成,实验1焊接过程有“噼啪”的杂音,有明显飞溅发生,焊缝表面粘附了许多飞溅小颗粒,实验3的焊接过程飞溅较少,但焊缝的熔宽不一致,有明显的蛇形焊道,表面没有鱼鳞纹;而实验2和实验4的焊缝成形好,焊接过程平稳,无断弧短路,电弧声较柔和,飞溅很少,且焊缝表面形成了明显规整的鱼鳞纹,表明增加了中值阶段后,电流对熔池形成了有规律的搅动.

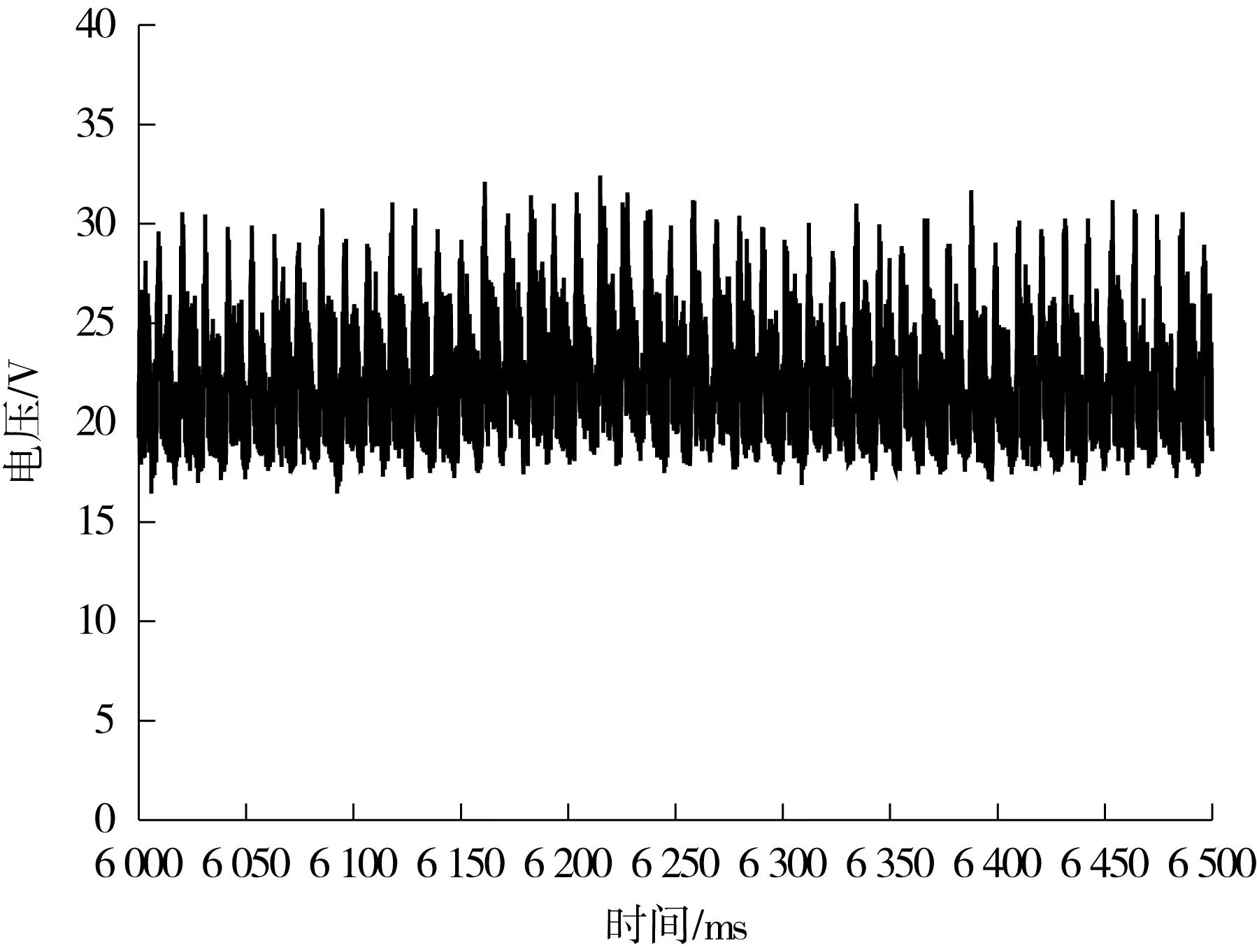

从采集的焊接过程电流电压信号上看,实验1-4都无短路和断弧现象发生,但在相同峰值和基值脉冲参数情况下,无后中值过渡阶段焊接过程的电压稳定性明显不如有后中值过渡阶段的实验,如图3所示.实验3的电压波动范围比实验4的大,而且有许多明显的电压跳跃点,在图3(a)的6330~6350ms处有个明显的跳跃点,说明实验3的焊接过程不如实验4的稳定.在电压跳跃点处,熔滴过渡形式发生了突变,存在大滴过渡行为,因此才会有电压的突变.实验4焊接过程稳定,电压变化有规律,重复性好.

(a)放大的实验3电压波形图

(b)放大的实验4电压波形图 图3 有无后中值过渡阶段电压波形对比 Fig.3 Comparison of voltage waveforms with and without backward median phase

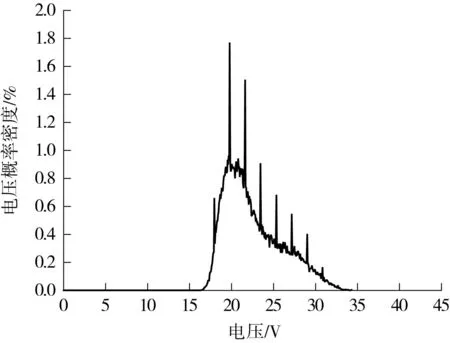

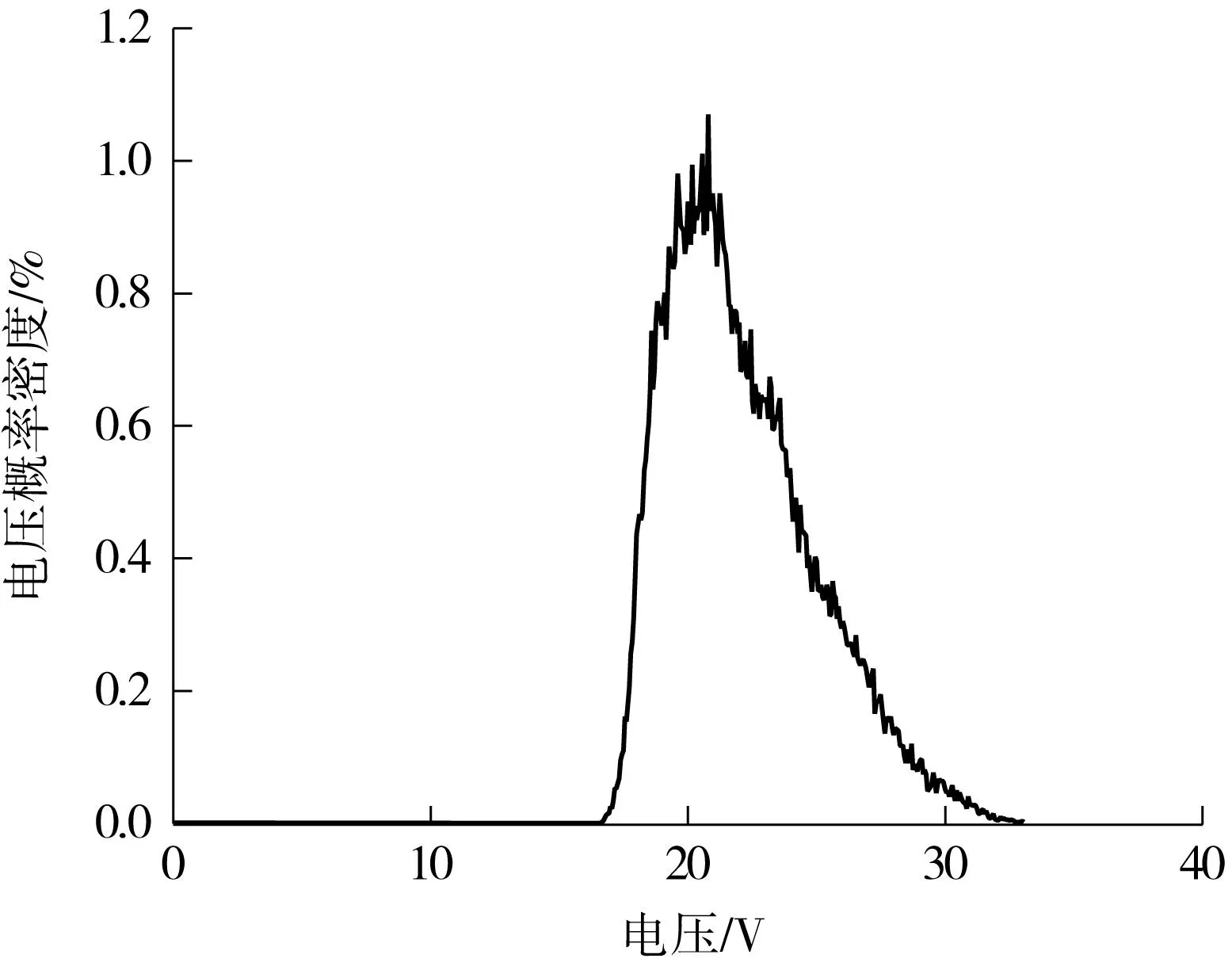

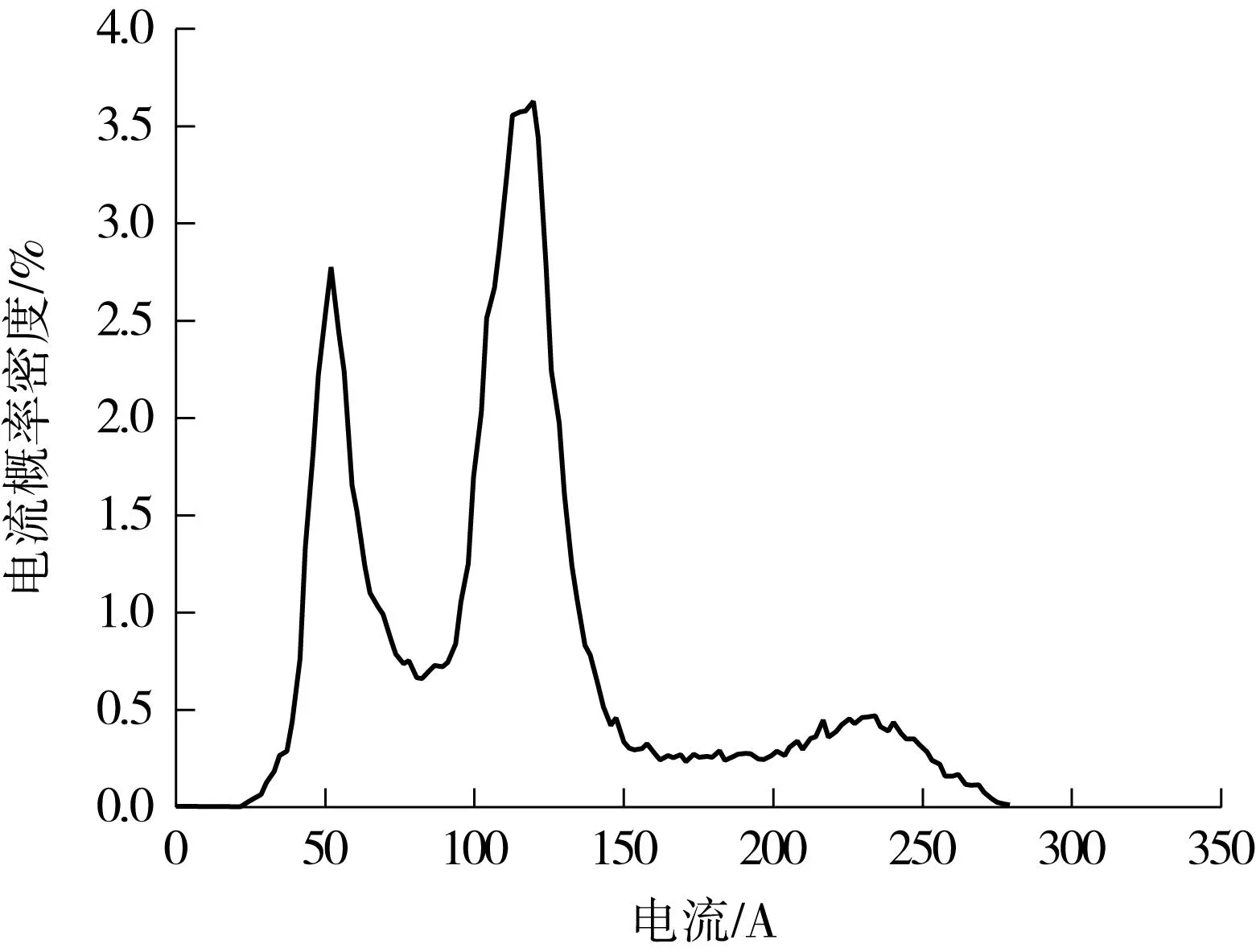

把小波分析仪采集到的电流和电压信号分析处理后如图4所示.从图4(a)可以看出,实验3 明显的电压跳跃点即图中独立的凸起点有7个.图4(b)的电压概率分布曲线连贯并且集中,说明实验4焊接过程稳定,电压波动范围较小.图3(b)和图4(a)中出现电压跳跃点说明焊接过程中熔滴过渡形式不稳定,焊接过程不平稳,在平均焊接电流一样的情况下,采用后中值波电流焊接没有明显的电压跳跃点,说明后中值波焊能明显改善熔滴过渡的不稳定性.图4(c)电流概率分布曲线有2个尖峰,对应于实验3脉冲电流的峰值240A和基值50A,图4(d)电流概率分布曲线有3个尖峰,对应于实验4脉冲电流的峰值240A、中值113A和基值50A.从概率分布图上看出,两个实验焊接过程均无短路和断路情况发生.

U-I图是电压-电流分布图,可以用来反映焊接过程的稳定性,直观地对焊接动态过程进行分析评定.图4(e)由图4(a)和图4(c)组合而成,图4(f)由图4(b)和4(d)组合而成.图4(f)比图4(e)的边缘线族清晰、整齐,分布更为集中,说明实验4的焊接过程稳定性更好.

通过实验4采集的数据可以把焊接过程描述为,熔滴在峰值阶段逐渐长大,当电流由峰值转换到较小的过渡电流时,过渡电流的电磁力促使熔滴在后中值阶段长大脱落,达到一脉一滴的过渡效果.通过调节过渡电流的参数,能使熔滴过渡过程可控.上述实验对比说明后中值过渡阶段能有效控制熔滴过渡过程,改善焊缝成形.

2.2中值时间变化对焊接过程的影响

保持其他参数不变,研究中值时间tm的变化对焊接效果的影响,结果见图5.实验5的焊接过程和焊缝效果和实验1类似,实验7的焊接过程和焊缝效果和实验3类似,飞溅较多.说明2ms的中值时间太短,没有起到熔滴过渡的作用,焊缝表面没有美观的鱼鳞纹.实验6、8和9的焊接过程都比较平稳,飞溅很少,采集的电流电压波形规整,重复性好,无断弧和短路现象发生.从这3个实验焊缝外观看出,焊缝表面都光滑,但中值时间越长,焊缝外观的鱼鳞纹越不明显,焊缝成形越差,tm=16ms时,焊缝熔宽不一致,形成了蛇形焊道.

分析不同后中值时间对焊缝成形的影响可知,当后中值时间较短时,中值阶段的能量较小,熔滴来不及脱落,导致不会在一个脉冲周期过渡,当能量积累到下一个脉冲后熔滴变大,形成多脉一滴的大滴过渡,在送丝速度不变的情况下,必然造成熔滴过渡的不规律,焊缝熔宽不一致,成形不好,焊接过程不稳定,飞溅大.

(a)实验3的电压概率分布

(b)实验4的电压概率分布

(c)实验3的电流概率分布

(d)实验4的电流概率分布

(e)实验3的 U- I图

(f)实验4的U-I图 图4 有无后中值过渡阶段的电流电压概率分布及U-I图对比 Fig.4 Comparison of current and voltage probability distributions and U-I photos with and without backward median phase

(a)实验5的焊缝( t m=2ms)

(b)实验6的焊缝( t m=8ms)

(c)实验7的焊缝( t m=2ms)

(d)实验8的焊缝( t m=10ms)

(e)实验9的焊缝(t m=16ms) 图5 不同后中值时间的焊缝效果对比 Fig.5 Comparison of seam appearances with different backward median time

当后中值时间合适时,峰值阶段已经开始长大的熔滴能够在后中值阶段获得足够的能量继续长大,并在该阶段电磁力的作用下过渡到熔池,然后进入基值的维弧阶段.此时焊接过程稳定,重复性好,电弧声柔和,电流电压波形整齐,焊接质量较好,焊缝表面有规整的鱼鳞纹.

当后中值时间过长时,相当于增加了峰值时间,第1个熔滴在该阶段过渡后,第2个熔滴在该阶段长大,能量足够的情况下也会产生过渡,能量不够时会到基值阶段过渡或者到下一个峰值阶段过渡,这样就会导致熔滴过渡的不规则性.熔滴可能在峰值过渡,中值过渡或者是基值过渡,每个脉冲可能有数量不等、大小不一的多个熔滴过渡到熔池.过长的中值时间也会造成单位时间铝板的线能量输入少,造成熔滴滴落后不能有效铺展开.实验结果显示,中值时间取在6~10ms之间,焊缝成形效果较好,鱼鳞纹规整.

2.3中值电流变化对焊接过程的影响

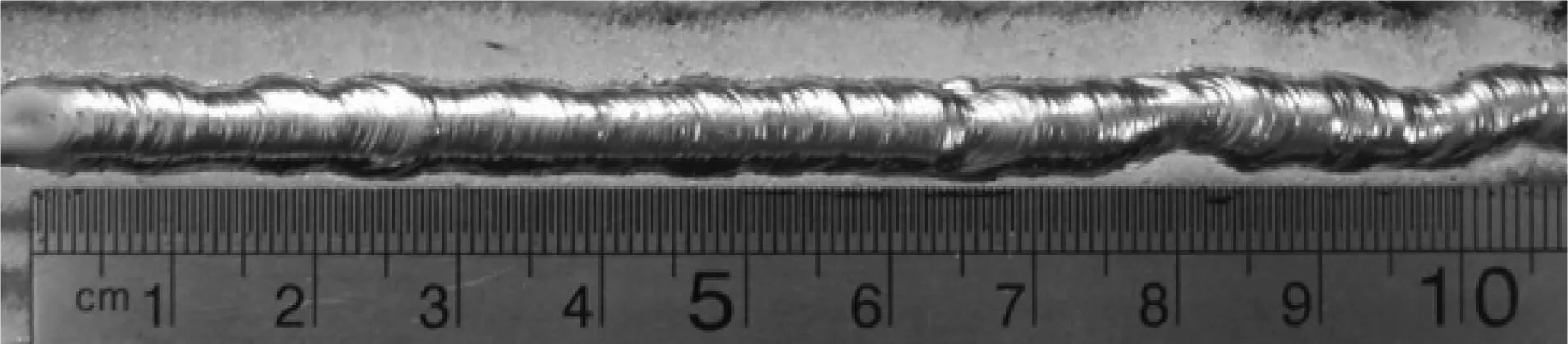

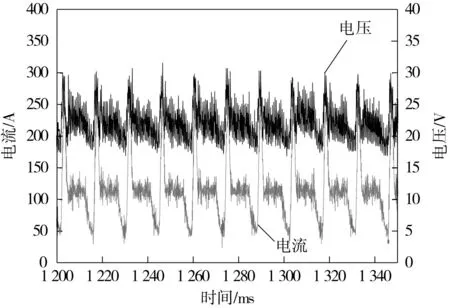

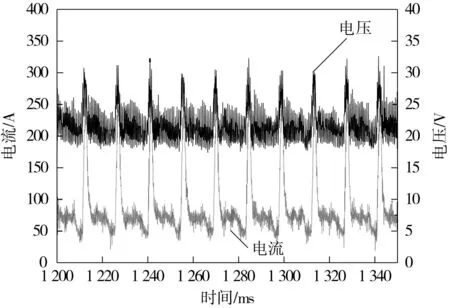

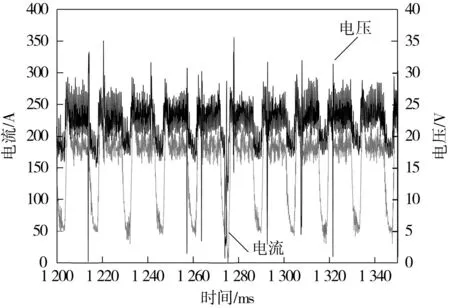

保持其他焊接参数不变,改变后中值过渡电流大小,研究后中值电流变化对焊接过程的影响.从实验8、10和11的焊接效果(见图5、6)和电流电压波形(见图7)来看,中值电流大小取值在强脉冲和弱脉冲电流平均值附近时,焊接过程稳定,电流电压波形工整,无断弧短路现象发生,焊缝效果美观,如图5(d)和图7(a)所示.中值电流太小和太大,焊接过程都不稳定,焊接效果也不好.图6(a)和图6(b)分别是中值电流Im为72A和180A时的焊缝效果.中值电流太小,中值阶段能量积累不够,熔滴过渡形式不稳定,焊接速度0.65m/min相对过快,焊缝明显不连贯,电流电压波形如图7(b)所示;中值电流太大,焊缝熔宽太宽,余高过高,电流电压波形如图7(c)所示.

从实验效果看,当中值电流合适时,熔滴会在中值阶段过渡到熔池中,达到一脉一滴的效果.当中值电流较小时,中值阶段能量积累小于射流过渡的临界值,在该阶段不会进行熔滴过渡,等电流经过基值阶段上升到峰值阶段时,在峰值阶段大电流电磁力作用下,熔滴发生过渡,此时的后中值阶段起着熔滴成长的作用.如果中值电流继续减小,中值阶段就会失去作用,相当于增加了基值时间,如果峰值参数设置不合适,就会导致多脉一滴的大滴过渡.从实验效果看,中值电流取值区间在强弱脉冲电流平均值附近时,焊缝成形效果都较好.

(a)实验10 的焊缝( I m=72A)

(b)实验11 的焊缝(I m=180A) 图6 不同后中值电流大小的焊缝效果对比 Fig.6 Comparison of seam appearances with different median currents

(a)实验8的电流电压波形( I m=113A)

(b)实验10的电流电压波形( I m=72A)

(c)实验11的电流电压波形(I m=180A) 图7 不同后中值电流的电流电压波形 Fig.7 Current and voltage waveforms with different backward median currents

3结论

(1)单脉冲增加后中值波阶段能有效地控制熔滴过渡的效果,明显提高焊接过程稳定性和焊缝质量.通过小波分析仪提取的瞬时电流电压数据经过分析得到的U-I图、电流电压概率分布图能有效地对焊接过程进行评价.

(2)后中值电流的大小和后中值时间的大小对焊缝成形效果影响都比较大;用1.2mm的铝硅合金ER4043焊丝焊接,当后中值时间为6~10ms,后中值电流大小取值在强弱脉冲电流平均值附近时,焊接过程稳定,飞溅较少,焊缝鱼鳞纹明显、规整.

参考文献:

[1]魏仲华,龙鹏,薛家祥.正弦波脉冲MIG焊铝的正弦振幅参数调控 [J].华南理工大学学报:自然科学版,2012,40(5):7-12.

Wei Zhong-hua,Long Peng,Xue Jia-xiang.Regulation of sinusoidal swing parameters in aluminum welding using sinusoidal pulsed MIG welding [J].Journal of South China University of Technology:Natural Science Edition,2012,40 (5):7-12.

[2]殷树言.气体保护焊工艺基础 [M].北京:机械工业出版社,2012:376-382.

[3]姚屏,薛家祥,蒙万俊,等.工艺参数对铝合金双脉冲MIG焊焊缝成形的影响 [J].焊接学报,2009,30(3):69-72,116-117.

Yao Ping,Xue Jia-xiang,Meng Wan-Jun,et al.Influence of processing parameters on weld forming in double pulse MIG welding of aluminum alloy [J].Transactions of the China Welding Institution,2009,30 (3):69-72,116-117.

[4]Mohanty H K,Mahapatra M M,Kumar Pradeep,et al.Predicting the effects of tool geometries on friction stirred aluminium welds using artificial neural networks and fuzzy logic techniques [J].International Journal of Manufacturing Research,2013, 8(3):296-312.

[5]Subramaniam S,White D R,Jones J E,et al.Droplet transfer in pulsed gas metal arc welding of aluminum [J].Welding Journal (Miami,Fla),1998,77(11):458-464. S,White D R,Jones J E,et al.Droplet transfer in pulsed gas metal arc welding of aluminum [J].Welding Journal (Miami,Fla),1998,77(11):458-464.

[6]Murphy A B.Influence of droplets in gas-metal arc welding:new modelling approach,and application to welding of aluminium [J].Science and Technology of Welding and Joining,2013,18(1):32-37.

[7]Ghosh P K,Dorn L,Kulkarni S,et al.Arc characteristics and behaviour of metal transfer in pulsed current GMA welding of stainless steel [J].Journal of Materials Processing Technology,2009,209(3):1262-1274.

[8]Kozakov R,Gött G,Schöpp H,et al.Spatial structure of the arc in a pulsed GMAW process [J].Journal of Phy-sics D:Applied Physics,2013,46(22):1-13.

[9]Yoganandh J,Kannan T,Kumaresh Babu S P,et al.Optimization of GMAW process parameters in austenitic stainless steel cladding using genetic algorithm based computational models [J].Experimental Techniques,2013,37(5):48-58.

[10]Sathiya P,Ajith P M,Soundararajan R.Genetic algorithm based optimization of the process parameters for gas me-tal arc welding of AISI 904 L stainless steel [J].Journal of Mechanical Science and Technology,2013,27(8):2457-2465.

[11]Devakumaran K,Rajasekaran N,Ghosh P K.Process characteristics of inverter type GMAW power source under static and dynamic operating conditions [J].Materials and Manufacturing Processes,2012,27(12):1450-1456.

[12]Song G,Wang P.Pulsed MIG welding of AZ31B magnesium alloy [J].Materials Science and Technology,2011,27(2):518-524.

[13]Li Z,Srivatsan T S,Zhao H,et al.On the use of arc radiation to detect the quality of gas metal arc welds [J].Materials and Manufacturing Processes,2011,26(7):933-941.

[14]Ramazani A,Mukherjee K,Abdurakhmanov A,et al.Micro-macro-characterisation and modelling of mechanical properties of gas metal arc welded (GMAW)DP600 steel [J].Materials Science & Engineering A,2014,589(1):1-14.

[15]Zhu Q,Xue J X,Zhang X L,et al.Studies on backward median current waveform control research in pulsed MIG welding [C]∥Proceedings of 4th International Confe-rence on Materials Science and Information Technology.Tianjin:Trans Tech Publications Ltd,3140-3144.

AProbeintoBackwardMedianCurrentWaveformWeldingof

AluminumAlloys

Zhu QiangXue Jia-xiangXu MinDong Chang-wenWang Lei-leiHeng Gong-chun

(SchoolofMechanicalandAutomotiveEngineering,SouthChinaUniversityofTechnology,Guangzhou510640,Guangdong,China)

Abstract:“One droplet per pulse” is widely regarded as the best droplet transfer mode for pulsed metal inert gas welding. A peak pulse followed by median pulse in a square wave pulse can enhance the controllability of droplet transfer effectively and improve welding stability as well as seam appearance. In this paper, firstly, instantaneous current and voltage signals were acquired by using a wavelet analyzer. Secondly, current-voltage distribution probability and U-I graphs were obtained by analysis, which were then combined with seam appearance to assess the welding efficiency. Experimental results on 1.2-mm ER4043 aluminum alloy welding wire show that (1) at the same average current, the adoption of median waveform helps improve the welding quality significantly and form uniform scaly ripples on seam surface; (2) too small median current has no obvious effect on droplet transfer, and only an increase of base current is observed; (3) too large median current results in instability of welding process, and only an increase of peak current is observed; (4) if the median time is too short, the accumulated energy is not enough to control droplet transfer; if the median time is too long, irregular droplet transfer appears and scaly ripples disappear; and (5) a backward median time ranging from 6 to 10ms as well as a current value varying around the mean of peak current and base current may result in stable welding process and bright scaly ripples with excellent regularity and good appearance.

Keywords:aluminumalloys;pulsedmetalinertgaswelding;backwardmedianwaveform;currentwaveformcontrol

Foundationitem:SupportedbytheNationalNaturalScienceFoundationofChina(NSFC) (51375042)

†通信作者: 王宝雨(1964-),男,研究员,主要从事塑性成形制造技术研究.E-mail:bywang@ustb.edu.cn

Foundation item: Supported by the Projects of Key Areas in Guangdong and Hong Kong(2011BZ100012)