基于DSP的逆变交流电阻焊电源控制

基于DSP的逆变交流电阻焊电源控制*

曹彪李海波庞少辉

(华南理工大学 机械与汽车工程学院 广东 广州 510640)

摘要:常用的工频电阻焊机输出不连续的类正弦交流波形,由于电流过零时间长,同等功率下电流峰值过大,造成焊接时工件加热不连续,易产生飞溅,针对上述问题,设计了一种基于数字信号处理器(DSP)的逆变交流控制系统.该系统以DSP为控制核心,包括信息检测、脉宽调制(PWM)输出控制、人机交互、输入输出(I/O)接口、故障检测等电路和相应的控制软件.系统采用PWM控制方式调节焊接变压器的初级电压,实现了大范围电流调节条件下较为连续的输出;具有电流、电压、功率3种反馈控制模式和多种频率选择,在每半个周期内实现快速反馈调节,提高了控制精度,改善了交流电阻焊机的工艺适应性.

关键词:电阻焊;焊接电源;数字信号处理器;交流逆变器;控制系统

中图分类号:TG438.2

doi:10.3969/j.issn.1000-565X.2015.03.002

文章编号:1000-565X(2015)03-0015-06

收稿日期:2014-09-09

基金项目:*广东省科技计划项目(2013B090600098);广东省教育部产学研结合项目(2011B090400261);黄埔区科技计划资助项目(201341);广东省特派员工作站项目(2010B090500008);佛山市科技计划项目(2011AA100175)

作者简介:朱强(1977-),男,讲师,博士生,主要从事弧焊电源的智能控制和计算机应用研究.E-mail: zhuscut@163.com

电阻焊广泛地应用于航空、航天、汽车、轻工、家电等领域,特别是近几年来随着汽车工业等大批量生产企业的增加,电阻焊方法在整个焊接领域中的比例也在增加,其应用领域也在不断扩大[1-2].目前广泛采用的单相工频电阻焊机的电流波形是类似于正弦波的交流波形,存在着点焊飞溅率高、加热不连续等缺点[3].逆变电阻点焊机与传统的电阻点焊机相比,具有良好的工艺性能与动态响应,焊接输出精密可控,焊点质量高,近年来受到了越来越广泛的重视[4-5].随着计算机技术和数字信号处理技术的发展,这类设备的技术不断得到改进.数字信号处理器(DSP)速度快、可靠性好,是一种比单片机更优的具备密集运算功能的控制芯片,适合于信号的实时采集、处理与控制等方面的应用,近年来在电源、电机控制中获得了较广泛的应用[6].文中将逆变技术应用于工频焊机,采用DSP芯片设计了功能完整、性能优良的控制系统,有利于改善现有交流焊机的性能,提升焊接效果.

1控制系统的硬件结构及软件

1.1逆变交流电阻焊系统组成

逆变交流电阻焊系统组成如图1所示,三相或单相交流输入经过整流滤波,由绝缘栅双极晶体管(IGBT)全桥逆变电路转化成脉宽可调的脉冲波形,并按照一定的频率切换方向,再经过焊接变压器降压后直接输出.DSP检测焊接电流、电极间电压、输入电压并进行反馈运算,输出合适的脉宽调制(PWM)信号驱动逆变电路工作.

1.2控制系统组成

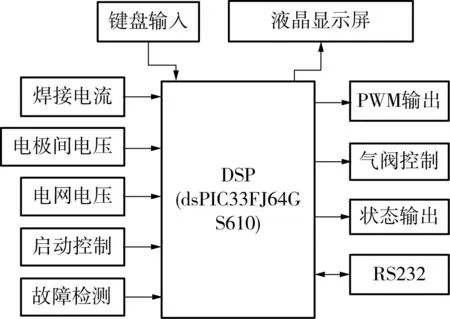

图2为DSP控制系统硬件结构框图.主要包括DSP、人机界面、信息检测、PWM输出、故障保护和I/O接口等电路.采用DSP的目的是实现多信息的快速采样、处理和反馈运算.

图1 逆变交流电阻焊系统结构 Fig.1 Structure of AC inverter resistance welding system

图2 DSP控制电路硬件结构 Fig.2 Structure of DSP control circuit

本系统通过对焊接电流、电极间电压的检测,实现恒流、恒压、恒功率3种控制模式;系统还能够检测电源的过热、过压、欠压和参数超限等故障,并显示在液晶屏上,方便故障的排除.

1.2.1电流检测

电流检测部分是将传感器检测的焊接电流信号转换为DSP可以识别的电平信号.在输出回路的电感作用下,逆变交流电阻焊系统的输出电流为近似方波的带一定脉动的交流波形,首先采用10kHz截止频率的低通滤波电路滤波,然后用电平偏置处理电路将正负半波的信号转换到DSP可识别的03.3V之间.DSP根据标定和实时采集的信号识别零电平和焊接实际电流,并将其作为半周期电流、功率控制的依据.

1.2.2电极间电压检测

电极间电压信号用于恒压控制或恒功率控制.电极间电压信号直接从电极两端测量,考虑到控制系统的稳定性,通过隔离再经过滤波、电平变换电路处理输入到DSP的模数转换(AD)端口.

1.2.3网压检测

网压检测的目的是为了判断电网电压的状态,一方面在网压波动较大时快速保护系统,同时在反馈控制中加入网压补偿算法以改善网压瞬态突变时的控制响应.采用霍尔电压传感器,测量主电路整流后直流支撑电容两端的电压,准确反映逆变器的输入状态.

1.2.4PWM驱动与输出控制

软件控制DSP芯片的两组PWM产生4路PWM信号,经光耦隔离和功率放大后控制IGBT的开通关断.

图3为两组PWM的时序图,其中Q1、Q2为1组PWM信号,用于控制前桥臂,Q3、Q4为另1组控制后桥臂的信号.为提高控制精度,减小输出电流纹波,前桥臂以20kHz的频率工作,脉冲个数随后桥臂的宽度调整.后桥臂的宽度决定了焊机的工作频率,对通常工频变压器构成的焊机控制,后桥臂的切换频率为50Hz.为适应不同材料短时间焊接工艺的需要,后桥臂还设计了100、150、200、250Hz等多种可选定的工作频率.在一个周期T内,t1时刻Q3与Q1开通,同时开始对Q1驱动信号的脉冲计数,脉冲宽度为t2-t1.达到半周期开通时刻t3时关断Q1和Q3,然后经过一个死区时间,t4时控制Q2、Q4按Q1、Q3的方式工作,直至ts时结束,如此循环,当设定的焊接周波数达到时,关断所有开关管,完成本次通电.工作过程中运用比例-微分-积分(PID)算法改变Q1、Q2组PWM信号的占空比以调节电源输出,通过改变Q3、Q4的周期调节电源的频率.

图3 PWM波形示意图 Fig.3 Schematic diagram of PWM waveforms

将输出波形设定为交流方波,利用全桥逆变电路,将半周期的输出波形采用斩波控制方式调节,在每个斩波周期(50μs)对输出电流、电压和电网电压进行采样,根据控制模式设定计算输出偏差量,依据偏差量和PID算法计算下一斩波周期的PWM脉宽,实现输出的实时调整,达到输出波形的快速准确控制.

在输出频率为50Hz时,逆变控制方式半周期施加在阻焊变压器上的电压有效值最大可接近正弦交流的1.4倍,半周期有效值超过1倍时有可能导致变压器饱和.采用综合限制Q1、Q2占空比和变压器伏秒积的方法防止变压器饱和.此外,交流变压器在正负半周电压不对称时,会造成变压器偏磁[7-8].本研究采用每半周期反馈控制,有利于避免偏磁,同时利用DSP的高速信息采样与处理能力,通过调整负半周最后的脉宽,使负半周的伏秒积与正半周期相等,进一步限制偏磁.

1.2.5I/O与通信接口

设计了经过光耦隔离的9路数字输入和9路数字输出接口.数字输入包括1路焊接启动信号、4路参数组选择信号、2路过热检测、1路冷却水故障检测和1路故障清除信号.输出信号包括3路气阀控制、1路软启动控制、1路计数输出、1路焊接结束和3路状态输出信号.这些信号主要是为焊机的多功能或自动化应用而设计的,故障检测用于保护系统不受损害.

此外,还设计了RS232接口电路,用于与上位机的通信,可接受上位机发送的焊接参数,也可以将实测结果发送给上位机,便于分析处理与储存.

1.2.6人机接口

控制系统的人机交互包括一个8键键盘和一块320×240点阵的液晶显示屏(LCD).在软件的支持下,能够选择控制模式、输出频率、焊接参数组以及其他多种功能选项;可以方便地设置预压、缓升、焊接、冷却、保持、休止等各段时间,设定电流、电压、功率的给定值及其监控上下限;还用于实时显示焊接电流/电压/功率实测值、焊接计数值等数据;当电源出现故障时,在LCD上显示所发生的故障.

1.3系统软件

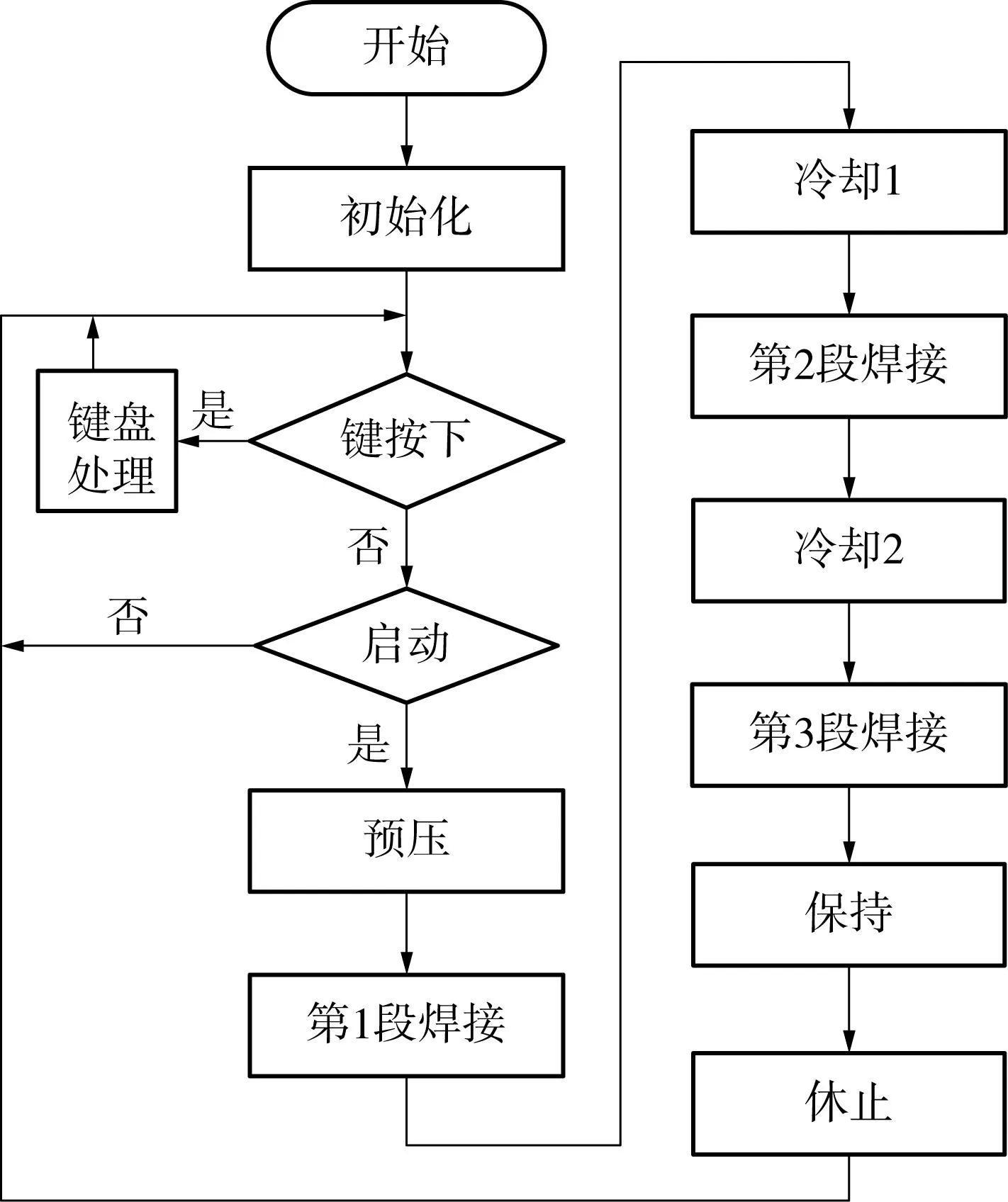

图4 焊接过程控制程序流程图 Fig.4 Flow chart of welding process control program

软件包括参数设置与显示、通信及焊接过程的控制等程序.图4为焊接过程控制程序流程图,示出了3阶段加热的电阻点焊过程.在每段加热控制中,DSP以20kHz采样频率采集焊接电流、电极间电压和电网电压信息,运行PID程序获得全桥逆变电路的PWM信号,控制系统工作在恒流、恒压或恒功率模式.系统控制采用变参数的增量式PID控制算法[9-10],每半周期初始阶段的PID参数保证波形快速上升,实际输出超过设定值70%之后的PID参数主要是保证波形的平稳性,从而达到过零切换时间短、波形平稳的效果.

2实验结果分析

控制器硬件、软件设计完成后,在一台小型工频变压器上进行了实验.变压器输出电压为3V,负载为1mΩ的电阻,通过800mm长的电缆连接到变压器输出端.

2.1恒流控制实验结果

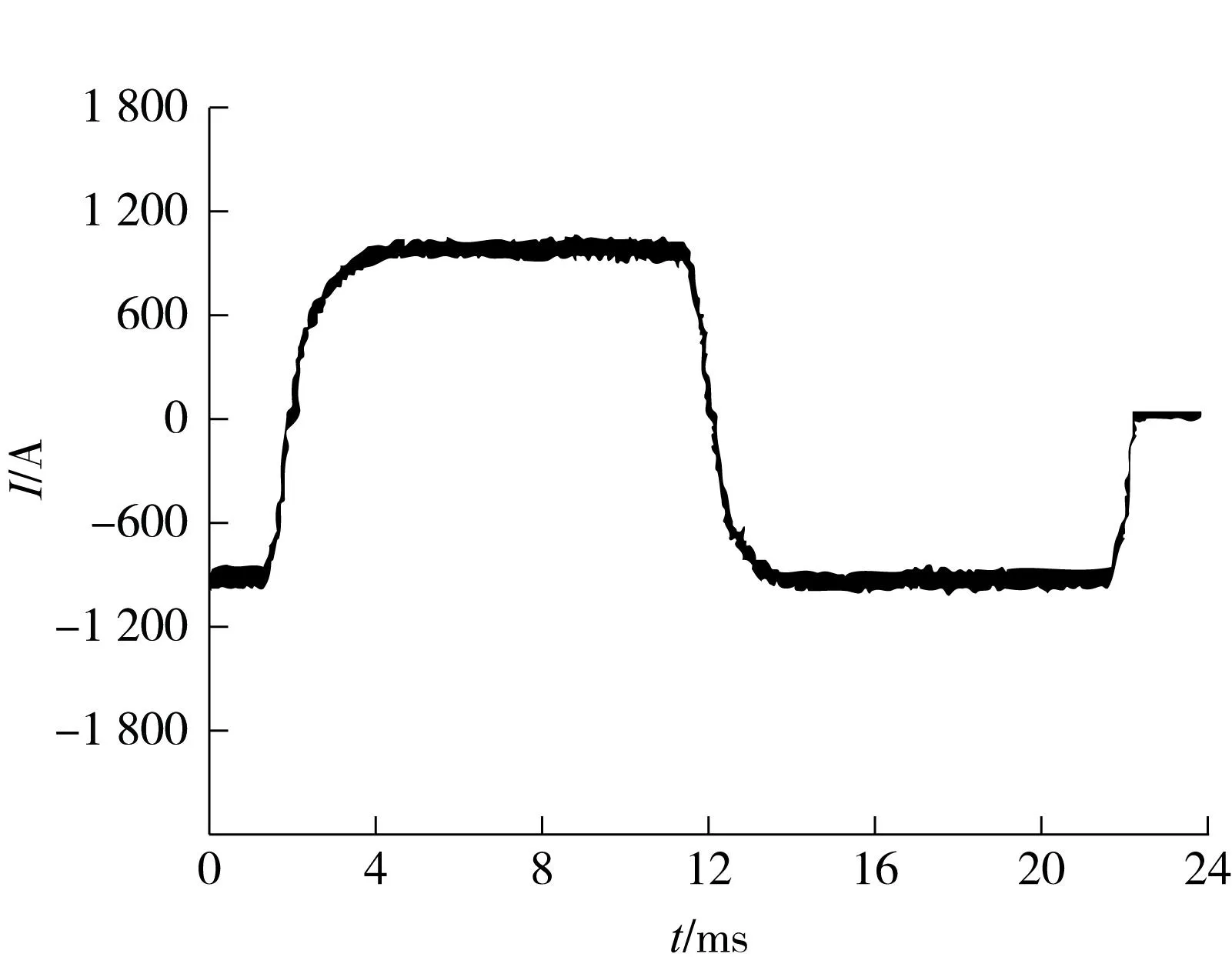

图5为电源输出1000A、50Hz时的恒流控制实测电流波形,可见电流I上升较快,控制平稳,电流的纹波较小.图6是其他4种频率的恒流波形.

图5 电源输出为50Hz、1000A时的恒流控制电流波形 Fig.5 Current waveform with constant current control at a power output of 50Hz and 1000A

(a)100Hz,1000A(b) 150Hz,1000A

(c) 200Hz,900A(d) 250Hz,900A

图6不同频率下的电流波形

Fig.6Current waveforms at different frequencies

考虑到某些焊接工艺需要较短的焊接时间[11],一些工频电阻焊控制器设置了半波控制的功能,采用小导通角半波控制获得较短的通电时间[12].为此本控制系统设置了可选择输出频率的功能,实现较短时间焊接,方便微型零件的精密焊接.从图6可以看出,随着频率增高,平稳段变短,上升速度基本保持一致.

2.2结果分析与讨论

对不同频率时的输出电流波形进行数据采集与处理,得到表1所示的分析结果.表中,f为频率,Ig为电流的设定值,Ip为峰值,Ie为有效值,δ1为峰值与设定值偏差率,δ2为峰值相对有效值的偏差率,δ3为有效值相对设定值偏差率.

对于50Hz(见图5)的电流波形,电流峰-峰值切换约为1.4ms,电流换向由固定死区控制,过零几乎无停留,峰值与设定值偏差为3%,峰值相对有效值偏差为6.29%.进一步实验表明,在输出设定电流减小时,只是平稳段电流值相应减小,过零过程不变,电流峰-峰值切换时间变短.

表1不同频率下电流波形的参数

Table 1Parameters of current waveform at different frequencies

f/HzIg/AIp/AIe/Aδ1/%δ2/%δ3/%5010001030969.03.006.29-3.110010001030926.03.0011.23-7.415010001047896.84.7016.75-10.4200900930759.53.3322.45-15.6250900911725.31.2225.60-19.4

表1中δ1是控制过冲的情况,受PID参数的影响,与频率关系不大.δ2、δ3随频率增加呈递增状态,这是由于单位时间内,电流的过零占比增加引起的.

有学者针对一些材料的焊接比较了逆变直流与工频交流的工艺差别[13-14],表明直流有明显的优势.逆变交流介于两者之间,为进一步明确这种控制方式与传统工频交流焊机的区别,依据晶闸管(SCR)控制的工频交流的电流函数关系式[15],采用Matlab软件分析相应负载条件下不同触发角时的过零时间占半周期的比率δt和峰值相对有效值的偏差率δ2,结果如图7所示.可以看出,其峰值相对有效值最小偏差为41%,随着触发角α的增大(电流减小),偏差增大,甚至会超过100%.从图7还可以看出,随着触发角增大,电流过零时间快速增加,波形脉动性增大.

图7 SCR触发角对过零时间和有效值偏差的影响 Fig.7 Influences of SCR trigger angle on across-zero time and effective value deviation

电阻焊是利用电流流过工件产生的热量加热并局部熔化金属实现焊接,电流有效值决定有效产热量,峰值决定瞬间最大产热率.存在电流过零意味着焊接点在过零期间由于热传导而被冷却,在电流导通期间需要更大的电流补充,过零时间越长,相同的有效值对应的峰值电流越大.较大的电流脉动状态导致焊接区域呈现较大的脉动加热,加热速率过大时,熔化区域的扩展速度超过塑形环的形成速度,熔化金属被挤出,形成飞溅,这是普通交流焊机尤其是在触发角α较大时容易产生飞溅的原因.SCR控制的另一个问题是在半周期内输出不可控,SCR导通期间,输出是由输出电压和回路负载参数决定的动态过程.而由图5的波形可以看出,所设计的逆变交流控制方式较好地解决了过零、脉动和可控性的问题,输出的电流波形平稳,控制精确,且不受输出减小影响.

2.3恒压控制实验结果

考虑到不同材料的焊接工艺需要,本控制器还设计了恒压控制模式.通过对电极间电压的检测,在获得相应的PID参数后,可以实现恒压控制.

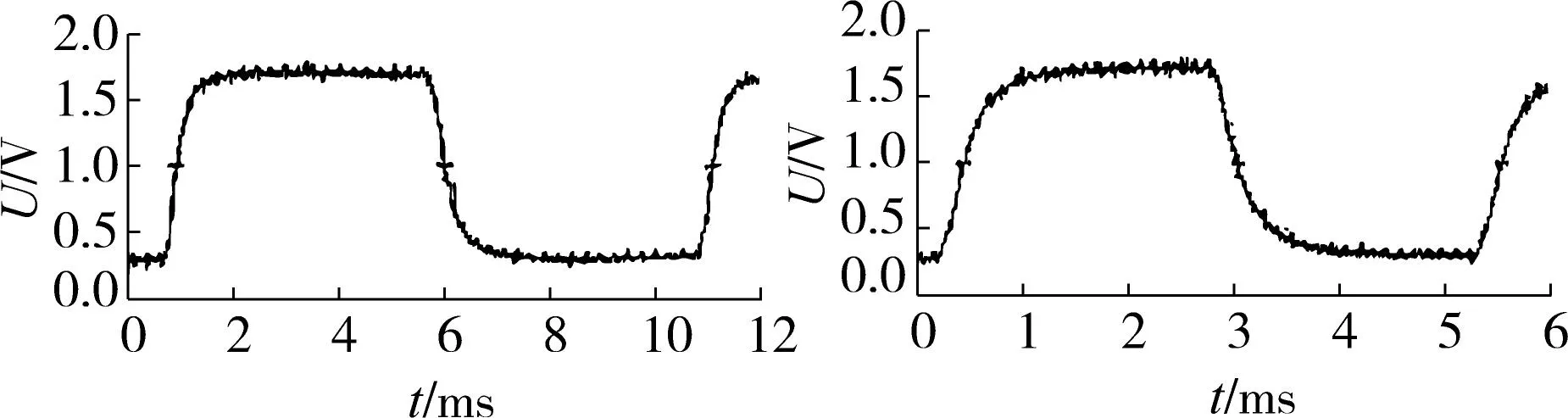

图8为不同频率的恒压控制电极间电压经控制系统检测电路处理后的波形.恒压控制时电压的过零比较快,呈现出与恒流控制相似的波形特性.从图8可以看出,在半周期切换时,电压能够快速切换,过渡时间比电流控制稍短;电压控制的平稳性较电流稍差,主要是因为电极间电压为直接测量,受干扰较大,处理较为困难.从波形来看,达到了输出快速过渡、较为平稳的目标.

(a)50Hz,1.5V

(b)100Hz,1.5V(c)200Hz,1.5V

图8不同频率的恒压控制电压波形

Fig.8Voltage waveform with constant voltage control at diffe-rent frequencies

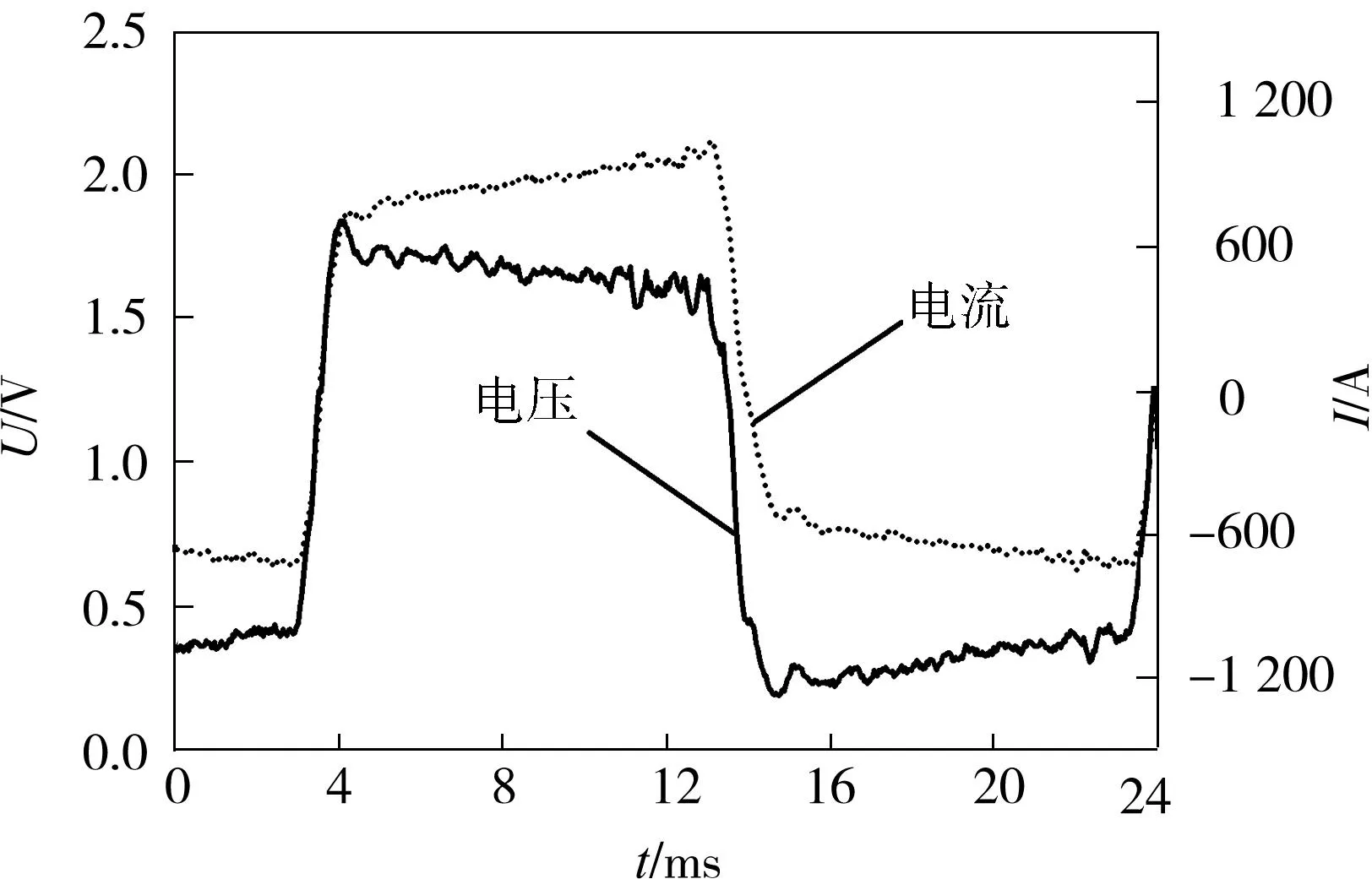

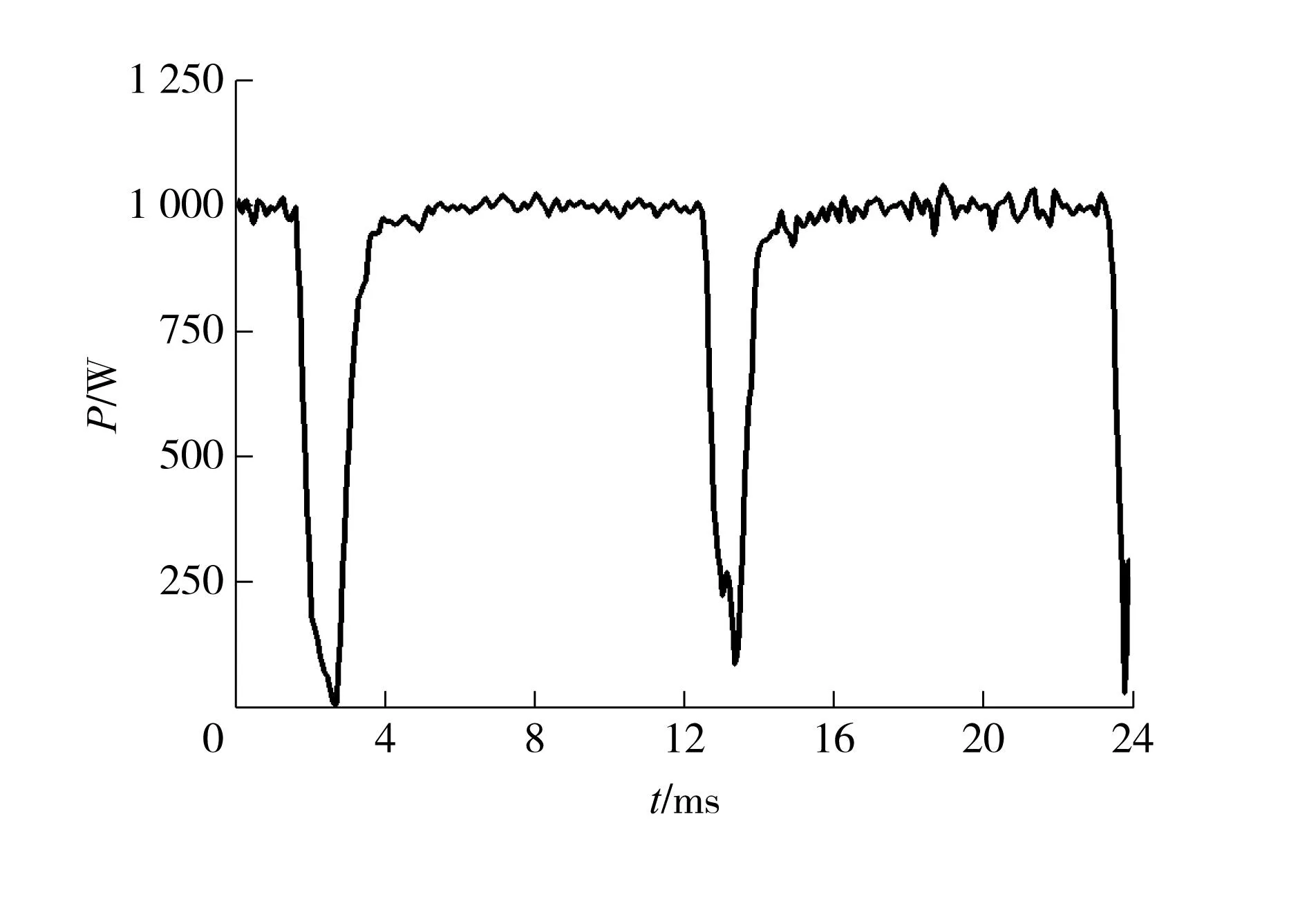

2.4恒功率控制实验结果

将电极间电压与焊接电流的乘积作为反馈信息,并采用PID控制,可得到控制系统的恒功率控制模式.图9为恒功率输出波形图,其中图9(a)为电流和电压波形,在控制功率稳定时,电流呈现上升、电压则下降的状态,这是由于通电初期接触电阻下降导致的.图9(b)为依据电流电压计算的输出功率波形图,可以看出过程功率P间断时间短、平稳,有利于焊点的加热过程.平稳阶段功率波形纹波较大,主要是电流、电压信号有纹波,它们的乘积放大了纹波效应.实际控制中结合了数字滤波方法抑制信号纹波的干扰.

(a)电流,电压

(b)输出功率

Fig.9Output waveforms under constant power control with a power output of 50Hz and 1kVA

3结论

所设计的基于DSP的逆变交流电阻焊控制系统能够快速处理焊接过程的多种信息,结合逆变控制方式实现了交流电阻焊半周期波形的快速响应与平稳控制.控制系统具有恒流、恒压、恒功率等多种控制模式,具有多种频率设定的功能,在一定程度上改善了交流电阻焊的工艺适应性.

参考文献:

[1]耿正,高洪明.电阻焊设备及控制研究的进展 [J].焊接,1998 (5):2-6.

Geng Zheng,Gao Hong-ming.Advances on study of resis-tance welding equipment and control system [J].Welding & Joining,1998 (5):2-6.

[2]李发兴,黄石生,钟日锋,等.机器人点焊技术 [J].华南理工大学学报:自然科学版,1995,23(2):26-33.

Li Fa-Xing,Huang Shi-sheng,Zhong Ri-feng,et al.Spot welding technique for robot [J].Journal of South China University of Technology:Natural Science Edition,1995,23(2):26-33.

[3]成海晖.工频交流电阻焊控制器的研制 [D].天津:河北工业大学电气工程学院,2007:3-4.

[4]吴详淼,黄石生,方平,等.逆变式电阻焊机的研究进展 [J].电焊机,2000,30(12):7-8,19.

Wu Xiang-miao,Huang Shi-sheng,Fang Ping,et al.The present research and progress of inverter-based resistance spot welding [J].Electric Welding Machine,2000,30(12):7-8,19.

[5]甘文军,王敏,孔谅.逆变电阻焊的工业应用及研究进展 [J].电焊机,2010,40(5):101-105.

Gan Wen-jun,Wang Min,Kong Liang.Application of inverter resistance welding in industry and present research [J].Electric Welding Machine,2010,40(5):101-105.

[6]曹彪,陈志宏,谭伟峰,等.精密逆变电阻点焊电源DSP控制系统 [J].电焊机,2006,36(6):41-44.

Cao Biao,Chen Zhi-hong,Tan Wei-feng,et al.Control circuit based on DSP for high precision resistance spot welding inverter [J].Electric Welding Machine,2006,36(6):41-44.

[7]段彬,张承慧,孙同景,等.全桥逆变电路偏磁预制新方法 [J].焊接学报,2014,35(2):1-4.

Duan Bin,Zhang Cheng-hui,Sun Tong-jing,et al.New magnetic bias suppression method for full bridge inverters [J].Transactions of the China Welding Institution,2014,35(2):1-4.

[8]柳刚,胡绳荪,孙栋,等.焊接逆变器偏磁问题及其防止措施的研究 [J].电焊机,1993,23(4):20-23.

Liu Gang,Hu Sheng-sun,Sun Dong,et al.Protection of the magnetic eccentric in inverter [J].Electric Welding Machine,1993,23(4):20-23.

[9]陶永华.新型PID控制及其应用 [M].北京:机械工业出版社,2002:5-8.,高洪明.电阻焊设备及控制研究的进展 [J].焊接,1998 (5):2-6.

Geng Zheng,Gao Hong-ming.Advances on study of resis-tance welding equipment and control system [J].Welding & Joining,1998 (5):2-6.

[2]李发兴,黄石生,钟日锋,等.机器人点焊技术 [J].华南理工大学学报:自然科学版,1995,23(2):26-33.

Li Fa-Xing,Huang Shi-sheng,Zhong Ri-feng,et al.Spot welding technique for robot [J].Journal of South China University of Technology:Natural Science Edition,1995,23(2):26-33.

[3]成海晖.工频交流电阻焊控制器的研制 [D].天津:河北工业大学电气工程学院,2007:3-4.

[4]吴详淼,黄石生,方平,等.逆变式电阻焊机的研究进展 [J].电焊机,2000,30(12):7-8,19.

Wu Xiang-miao,Huang Shi-sheng,Fang Ping,et al.The present research and progress of inverter-based resistance spot welding [J].Electric Welding Machine,2000,30(12):7-8,19.

[5]甘文军,王敏,孔谅.逆变电阻焊的工业应用及研究进展 [J].电焊机,2010,40(5):101-105.

Gan Wen-jun,Wang Min,Kong Liang.Application of inverter resistance welding in industry and present research [J].Electric Welding Machine,2010,40(5):101-105.

[6]曹彪,陈志宏,谭伟峰,等.精密逆变电阻点焊电源DSP控制系统 [J].电焊机,2006,36(6):41-44.

Cao Biao,Chen Zhi-hong,Tan Wei-feng,et al.Control circuit based on DSP for high precision resistance spot welding inverter [J].Electric Welding Machine,2006,36(6):41-44.

[7]段彬,张承慧,孙同景,等.全桥逆变电路偏磁预制新方法 [J].焊接学报,2014,35(2):1-4.

Duan Bin,Zhang Cheng-hui,Sun Tong-jing,et al.New magnetic bias suppression method for full bridge inverters [J].Transactions of the China Welding Institution,2014,35(2):1-4.

[8]柳刚,胡绳荪,孙栋,等.焊接逆变器偏磁问题及其防止措施的研究 [J].电焊机,1993,23(4):20-23.

Liu Gang,Hu Sheng-sun,Sun Dong,et al.Protection of the magnetic eccentric in inverter [J].Electric Welding Machine,1993,23(4):20-23.

[9]陶永华.新型PID控制及其应用 [M].北京:机械工业出版社,2002:5-8.

[10]严晓照,张兴国.增量式PID控制在温控系统中的应用 [J].南通大学学报:自然科学版,2006,5(4):48-51.

Yan Xiao-Zhao,Zhang Xing-guo.Application of increa-sing PID controlling method in temperature controlling system [J].Journal of Nantong University:Natural Science,2006,5(4):48-51.

[11]杨凯,曹彪,余文捷.汽车车灯的精密电阻点焊 [J].电焊机,2010,40(5):139-141.

Yang Kai,Cao Biao,Yu Wen-jie.Precise resistance spot welding of automotive lamp [J].Electric Welding Machine,2010,40(5):139-141.

[12]李亚平.交流逆变点焊电源的研制 [D].广州:华南理工大学机械与汽车工程学院,2011:38-41.

[13]Kim D,Park H,Hwang I,et al.Resistance spot welding of aluminum alloy sheet 5J32 using SCR type and inverter type power supplies [J].Archives of Materials Science and Engineering,2009,38(1):55-60.

[14]Nagasathya N,Boopathy S,Santhakumari A.MFDC—an energy efficient adaptive technology for welding of thin sheets [C]∥Proceeding of 2013 International Confe-rence on Energy Efficient Technologies for Sustainability (ICEETS).Nagercoil:IEEE,2013:901-906.

[15]赵熹华,冯吉才.压焊方法及设备 [M].北京:机械工业出版社,2005:119-121.

Control of Power Source for AC Inverter Resistance Welding

on the Basis of DSP

CaoBiaoLiHai-boPangShao-hui

(School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, Guangdong, China)

Abstract:Single-phase AC resistance welder provides alternating current similar to sine-wave. Due to the long zero-crossing time and high peak current, welding heating becomes discontinuous and splash occurs easily. In order to solve these problems, a control system for AC resistance welding, which takes DSP(Digital Signal Processor) as the controlling core and is composed of information detection, PWM (Pulse Width Modulation) output control, human-computer interaction, I/O (Input/Output) interface and fault detection circuits, is developed, and the corresponding software is also designed to assure system function. By employing PWM control to adjust the primary voltage of welding transformer, a relative continuous output in wide current range is ensured. The control system possesses three feedback control modes respectively in terms of current, voltage and power, provides several output frequencies, and implements quick and stable output control in half a period. Thus, both high control precision and adaptive welding process can be achieved.

Key words: resistance welding; welding power source; digital signal processor; AC inverter; control system

Foundation items: Supported by the Guangdong Province Science and Technology Planning Project ( 2013B090600098) and Special Project on the Integration of Industry, Education and Research of Guangdong Province(2011B090400261)

†通信作者: 薛家祥(1962-),男,教授、博士生导师,主要从事弧焊过程小波分析及新型弧焊逆变器研究.E-mail: mejiaxue@scut.edu.cn