空心圆柱齿轮热精锻生产工艺及实验研究

空心圆柱齿轮热精锻生产工艺及实验研究*

左斌王宝雨†李智郑明男

(北京科技大学 机械工程学院, 北京 100083)

摘要:齿轮制造是一个连续化生产过程,精密锻造生产齿轮既要保证生产连续、高效,又要保证模具的可靠.文中针对空心圆柱齿轮,提出了带心轴、无心轴-空心坯和无心轴-实心坯3种精密锻造模具方案,预测了3种方案精锻齿轮的成形载荷,通过有限元仿真分析了3种方案的齿轮成形过程、金属流动规律、模具受力状况和成形载荷,并设计了相应的生产工艺流程,比较了3种精密锻造方案和传统切削齿形加工的生产效率和材料利用率.通过齿轮热精锻实验验证了有限元仿真和载荷计算的准确性,确定无心轴-实心坯为行星齿轮热精锻生产的最佳工艺方案.

关键词:空心圆柱齿轮;齿轮锻造;模具结构;生产工艺;实验研究

中图分类号:TG61

doi:10.3969/j.issn.1000-565X.2015.03.005

文章编号:1000-565X(2015)03-0049-08

收稿日期:2014-10-13

基金项目:* 国家“863”高技术计划项目(2013AA041004);江苏省自然科学基金资助项目(BK2012798);江苏省产学研联合创新资金——前瞻性联合研究项目(BY2012011,BK2013003-10);南京市科委产学研计划项目(201204014)

作者简介:丁亚东(1989-),男,博士生,主要从事机器人动力学参数辨识及控制研究. E-mail: DingCamus@126.com

文章编号:1000-565X(2015)03-0035-06

收稿日期:2014-09-24

基金项目:* 国家自然科学基金资助项目(51375384,51175423,51205310)

作者简介:杜进辅 (1984-),男,博士生,主要从事摆线齿准双曲面齿轮先进设计与制造技术研究.E-mail: 76213127@qq.com

行星齿轮传动的主要特点是传动比大、体积小、承载能力大、工作平稳,广泛应用于风力发电、航空、船舶、冶金、起重运输及汽车等行业的机械传动系统[1].传统的齿轮加工方法为切削加工,如:滚齿、剃齿、插齿、铣齿、磨齿等.这些传统的切削加工方法材料利用率低,生产成本高,生产效率低;而且金属流线(纤维组织)被切断,轮齿所能承载的能力降低[2].以汽车工业为主导的制造业的迅猛发展,对齿轮类零件的强度、精度及加工效率等提出了更高的要求.通过金属切削加工方法生产的齿轮已经难以满足当前工业发展的要求.提高齿轮的生产效率、缩短制造周期、提高齿轮的强度和精度以及降低生产成本已经成为一个迫切需要解决的问题[3-4].

精密锻造由于具有材料利用率高、节省成本、效率高、产品性能好等优点,逐步应用于齿轮精密成形工艺中.但是圆柱齿轮精密锻造成形困难、成形载荷高、模具受力大等问题阻碍了其工业化生产[5-6].近年来,为降低成形载荷,学者们进行了大量研究并获得了显著成效.如Ohga等[7]将分流减压思想引入齿轮精锻工艺中,发现减压轴和减压孔两种模具形式均能降低齿形的充满和成形载荷;Cai等[8]提出浮动凹模结构,浮动凹模能将模具齿形作用在坯料上的摩擦力方向改为向下,以改善齿形下角隅的填充状况;Hu等[9]提出,波形端面冲头能够优化锻件内应变分布并保证齿形的良好填充;胡成亮等[10]进一步采用基于刚性平移流动模式的两步成形法,相对传统闭式精锻齿形降低了35%的成形载荷;Wei等[11]采用有限元法和田口法优化了圆柱斜齿轮精锻工艺参数,结果显示影响成形载荷和齿形填充状况的主要因素为摩擦系数和成形温度.

齿轮制造是一个连续化生产过程,文中以行星齿轮为研究对象,提供了3种热精锻生产工艺方案,分析了3种方案成形齿轮的成形过程、成形载荷、模具应力,以及加工工序过程和材料利用率,得到了行星齿轮热精锻生产的最佳工艺方案.

1热精锻工艺方案设计

文中选取的行星齿轮基本参数为:模数2.7185mm,齿数26,压力角20°,齿宽40mm,内孔径35mm.材料为20CrNiMo.该齿轮齿宽和内孔较大,故设计3种方案进行精锻仿真和实验研究.

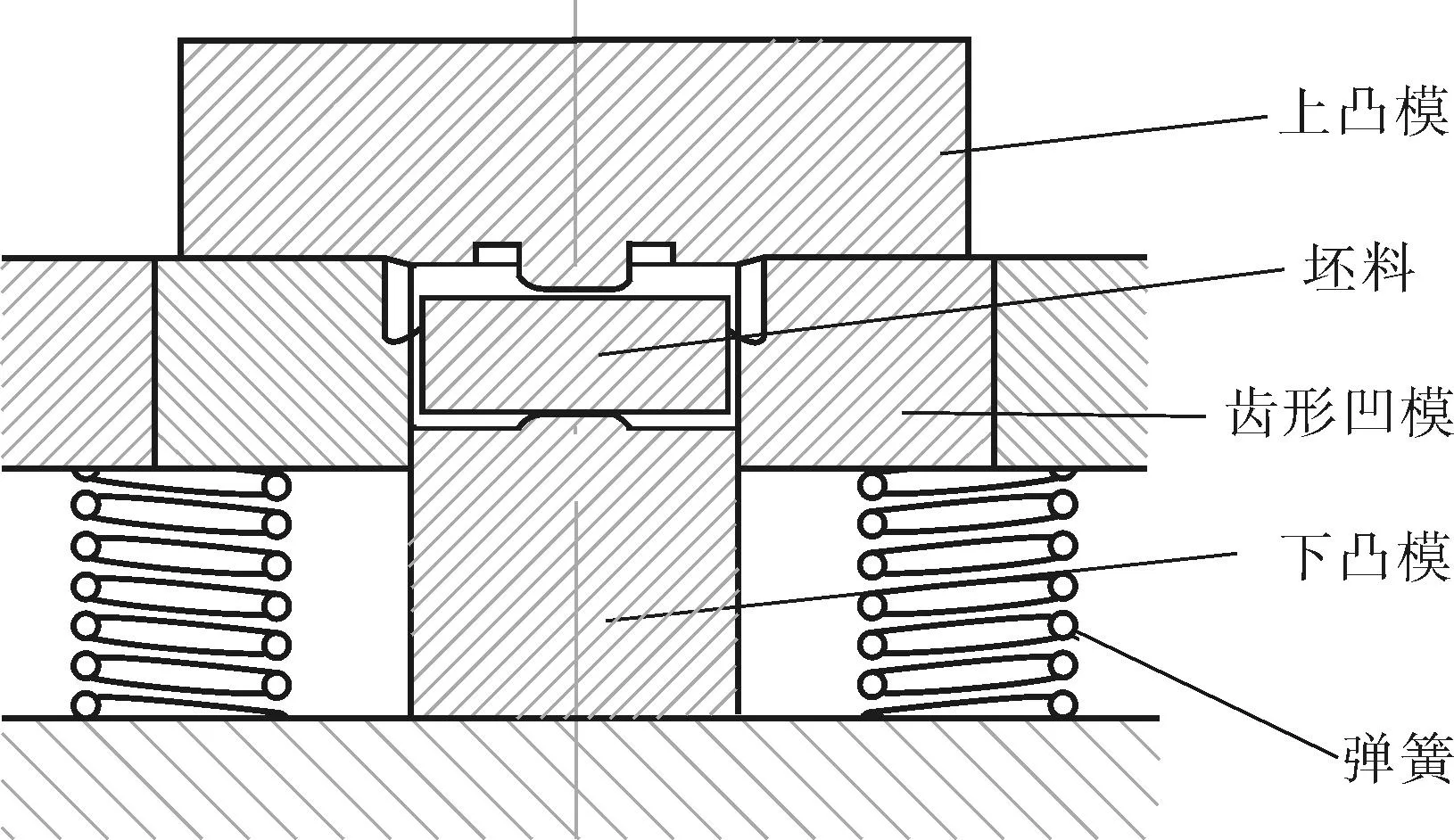

精锻模具采用浮动凹模结构[8],齿形凹模由弹簧与机座相连,下凸模与机座刚性连接.当上凸模压下,与齿形凹模相合时,型腔闭合,齿形凹模随上凸模一起向下运动,直至坯料填满整个型腔.随后上凸模抬起,齿形凹模在弹簧的作用下回到原位.在锻造过程中,由于齿形凹模向下运动,坯料与齿形凹模之间的摩擦力方向也竖直向下,有利于齿形下角隅的填充.

图1(a)为方案1:带心轴精锻.坯料为空心圆柱坯,锻造时,固定在上凸模的心轴首先插入下凸模的中心孔中,模具型腔闭合,锻件即为空心齿轮.图1(b)为方案2:无心轴-空心坯精锻.此工艺基于中心孔分流思想[7],在上下凸模中心处有一凸台,模具闭合后,上下凸模之间有一段空隙,即中心孔,供金属径向向内分流.锻件在孔内将有一段连皮,需在后续加工中增加一道工序将其去除,此工艺坯料为空心圆柱坯.图1(c)为方案3:无心轴-实心坯精锻.精锻模具及锻件与方案2相同,坯料为实心圆柱坯,锻造时,坯料中心的材料被上下凸模的凸台挤压,沿径向向外流动,有助于齿形的成形.

( a)方案1:带心轴精锻

( b)方案2:无心轴-空心坯精锻

(c)方案3:无心轴-实心坯精锻 图1 行星齿轮热精锻方案 Fig.1 Hot precision forging processes of planetary gears

2成形载荷预测计算

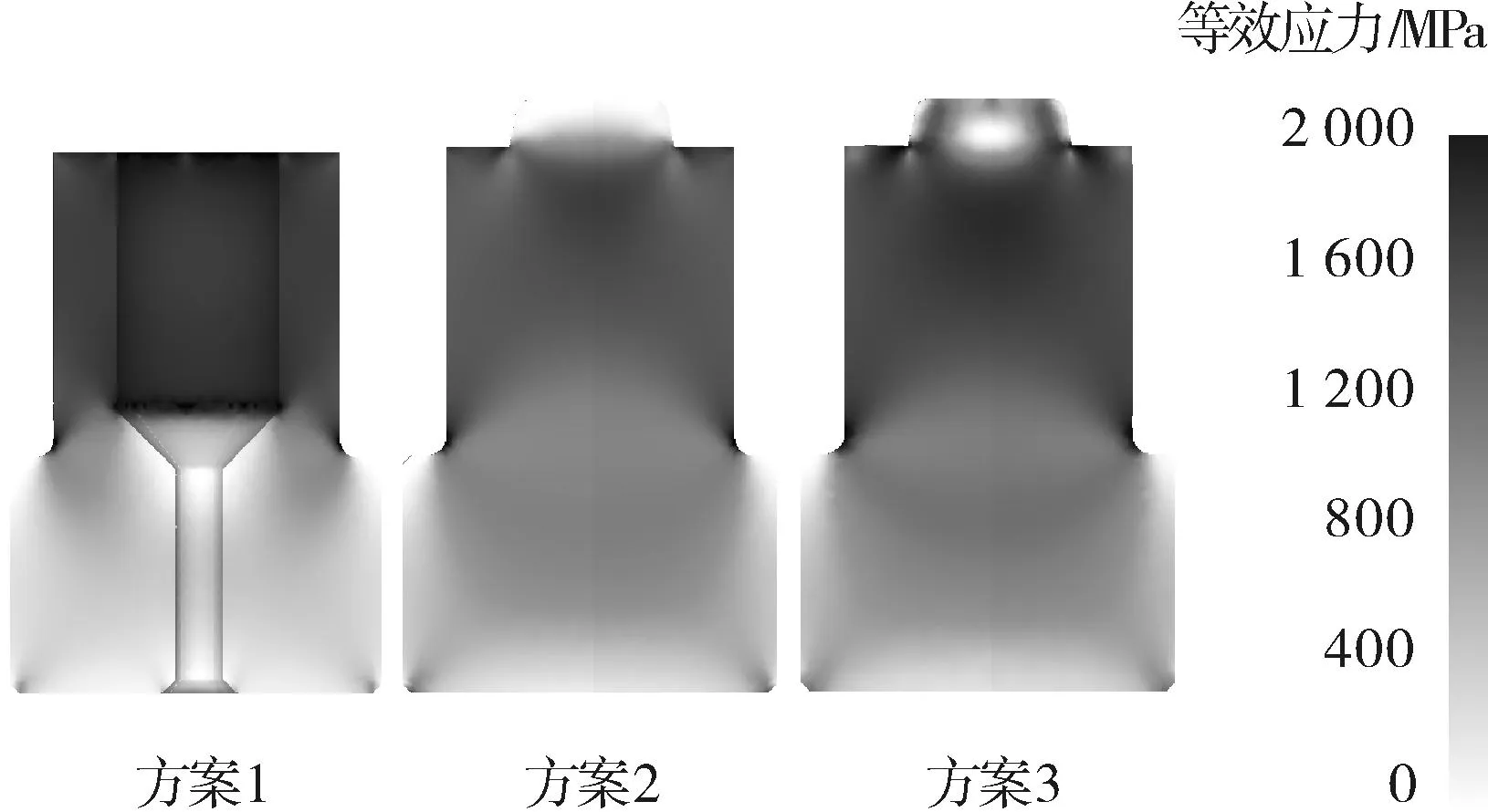

式(1)为圆柱体闭式镦粗成形载荷计算公式.圆柱体闭式镦粗是一种简单、典型的闭式模锻,其成形载荷计算为经典理论[12]:

(1)

式中:Cp为锻件形状影响因数;σs为变形条件下金属的平均流动应力;α1为后充满的下角的变形自由表面与凹模的倾角(径向),α1=μ(1.234-0.206a);D和R为凹模型腔的直径和半径;μ为坯料与模具接触表面之间的摩擦系数;H为锻件高度;a和b为锻件下上角隙的轴向和径向未充满值;d为空心锻件内孔直径.

对于热精锻,式(1)中的部分参数可以取为常数或者忽略.对于齿轮精锻成形载荷计算,引入一个与齿形大小相关的齿形影响因子Ct,得到齿轮热精锻终了时的成形载荷公式(2).通过拟合计算,求得齿形影响因子Ct的计算表达式(3)[13].

(2)

(3)

式中,df为齿轮齿根圆直径,m为齿轮模数.

将行星齿轮参数带入式(1)和(2),求得3种方案精锻齿轮的成形载荷.设锻造温度为1000℃,此时坯料材料流动应力取180MPa;锻件形状影响因数Cp取1.1.方案1锻件为空心齿轮,计算得到成形载荷为2487kN;方案2和3锻件中心带有连皮,锻件视为实心,所以d取0mm,计算得到成形载荷均为3723kN.

3齿轮热精锻有限元仿真

3.1有限元模型

使用有限元软件Deform-3D建立行星齿轮精锻工艺的有限元模型,见图2.由于齿轮的对称性,并考虑齿轮中心处网格形状,取3个齿进行仿真分析,以减少仿真计算时间.模具为刚体,坯料为刚塑性体,材料为20CrNiMo;坯料温度为1000℃,模具温度为150℃;锻造速度为200mm/s.坯料划分网格数为50000个,齿形附近网格局部细化,细化比例为0.33.摩擦系数为0.3[14-15].仿真结束后,提取最后一步作前处理,将齿形凹模和下凸模设为弹性体,划分网格数100000个,齿形附近网格局部细化,将坯料施加在模具上的力导入,设置齿形凹模过盈配合,过盈量为单边0.17mm,计算1步,得到齿形凹模和下凸模的模具应力.

图2 齿轮热精锻有限元模型 Fig.2 Finite element model of hot precision forging of gears

3.2成形过程

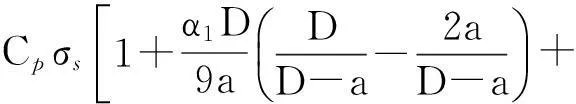

图3示出了3种方案精锻行星齿轮的成形过程及金属流动规律.50%压下量时,方案1由于芯轴的限制,坯料上部和中部的金属向齿形填充,并且由于浮动凹模的作用,齿形下端金属先于上端流入齿形型腔;在方案2中,中心分流孔附近的金属在锻压力的作用下向分流孔流动,齿形填充慢于方案1,金属流动方向以轴向向下和径向向内为主;方案3实心坯料上下端面受上下凸模凸台挤压,将上下端金属挤入齿形型腔,使坯料齿形整体径向向外流动.

80%压下量时,坯料金属主要向齿形部分填充.方案1在芯轴的限制下,齿形部分金属填充仍快于其他方案;方案2坯料金属仍然向中心孔分流,中心孔上部未填满,导致上端齿形成形缓慢,金属以向齿形下端和中心孔上端流动为主;方案3由于凸台的挤压作用,齿形填充较快,并且上下两端填充程度基本相同,金属主要由中心部位沿径向向齿形部位流动.

95%压下量时,3个方案金属流动和齿形成形几乎相同,齿形基本填充饱满,金属主要向齿形上下角隅填充.

50%压下量80%压下量95%压下量

(a)方案1

50%压下量80%压下量95%压下量

(b)方案2

50%压下量 80%压下量 95%压下量 (c)方案3 图3 3种工艺方案锻造过程中金属流动规律 Fig.3 Metal flow of three forging processes

3.3成形载荷

图4示出了3种方案锻造行星齿轮成形载荷的仿真数值.方案1由于是锻造空心齿轮,变形程度小,成形载荷最小,仅为2622kN,行程载荷曲线呈现典型的闭式锻造行程载荷曲线,在行程为10mm左右时开始填充齿形,成形载荷逐渐上升,在成形的最后阶段及填充角隅时成形载荷陡增;方案2由于是空心坯料,能够分流减压,成形载荷相对于方案3减小了7%,为3945kN,在行程为8mm左右时开始填充中心孔,成形载荷突增,行程载荷曲线成台阶型,随后开始成形齿形,成形载荷逐步增长,至填充角隅时出现陡增;方案3由于将实心坯料锻成实心齿轮,所需成形载荷最高,达到4350kN,相对方案1增大了65%,在行程为16mm左右时开始填充齿形,上下凸台使金属整体向齿形填充,载荷突增成台阶型,随后的齿形阶段成形载荷缓慢增长,至填充角隅时出现陡增.

图4 不同工艺方案对成形载荷的影响 Fig.4 Effects of different processes on forming load

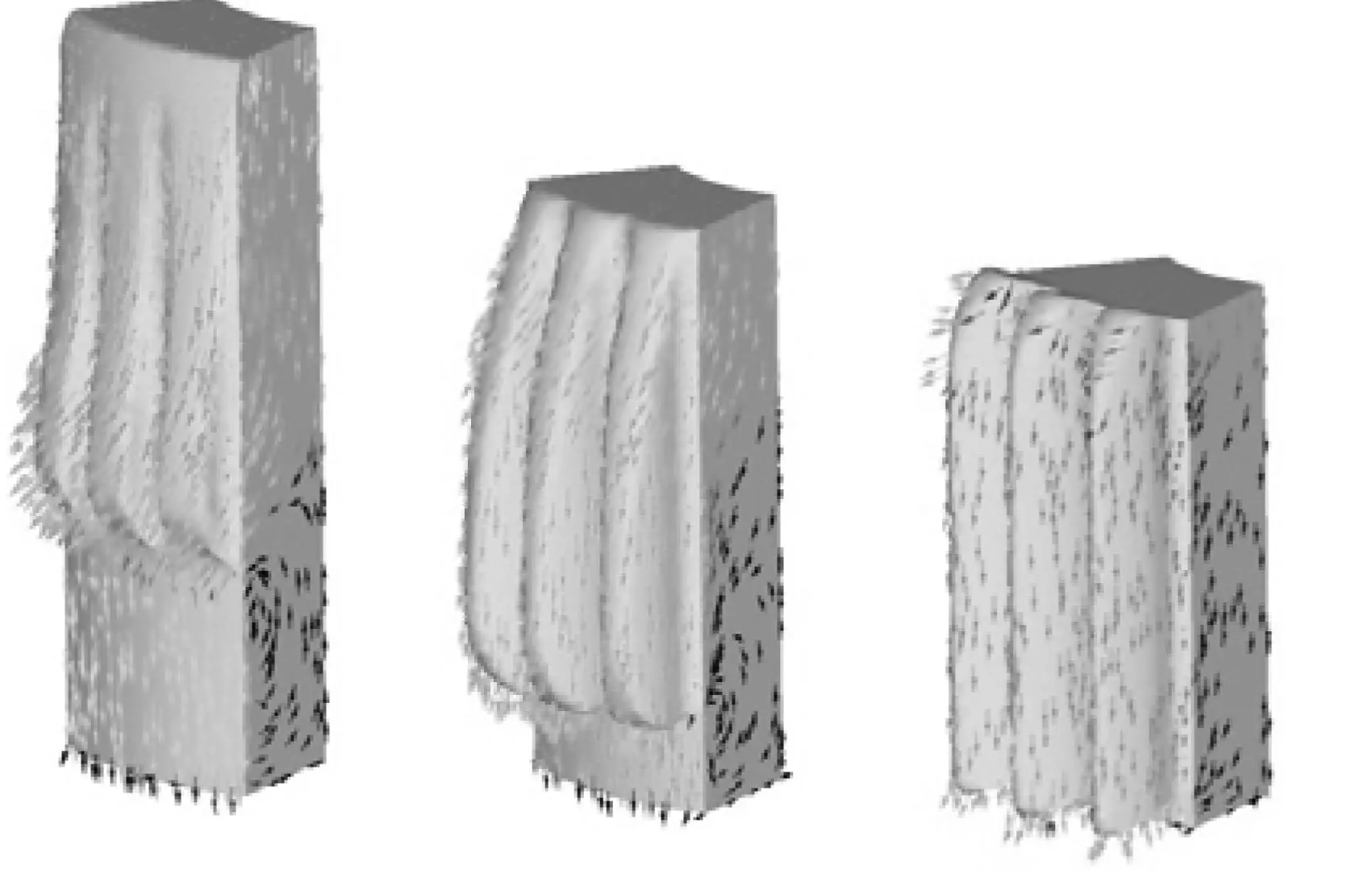

3.4模具应力

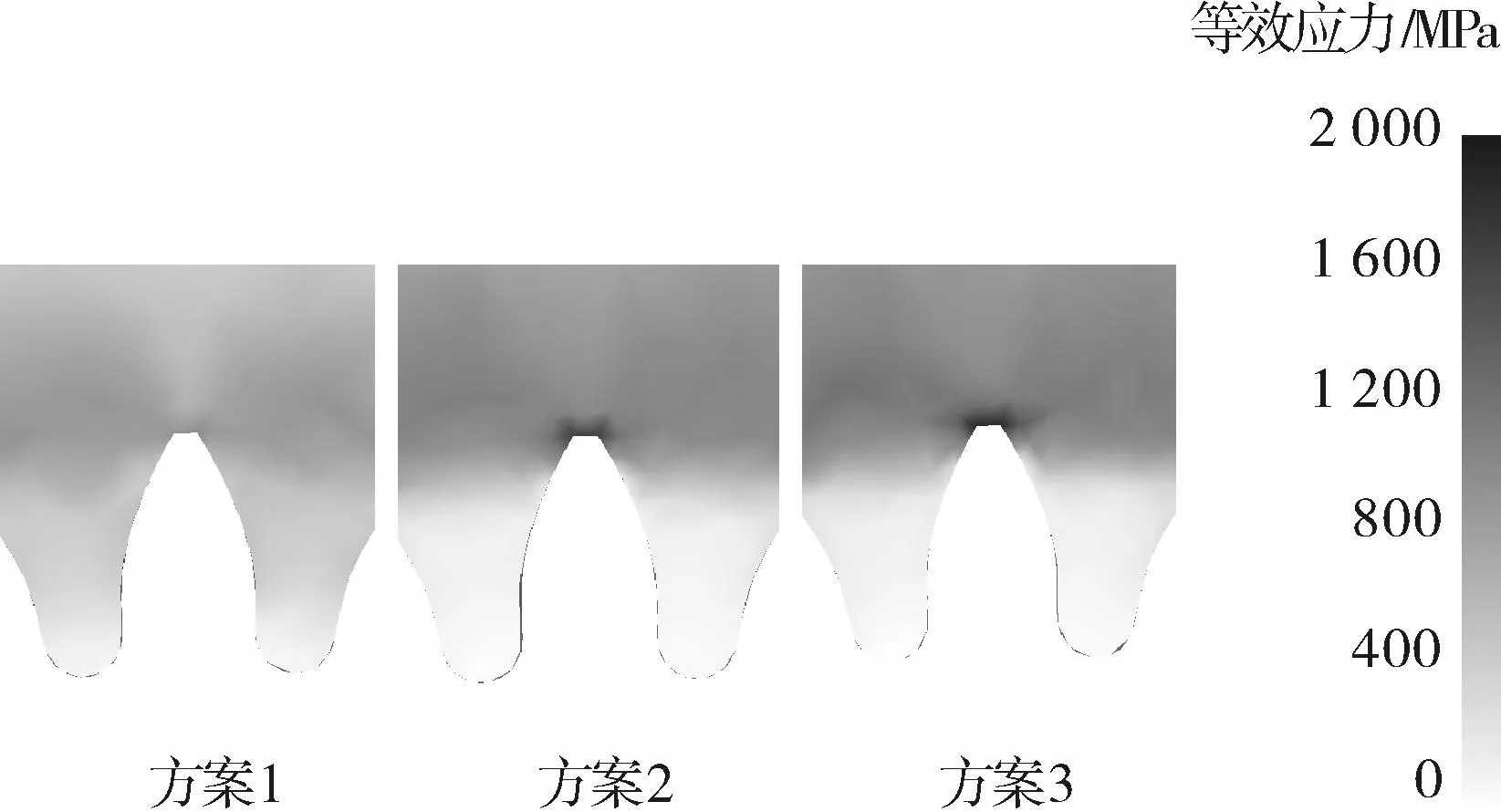

图5示出了3种方案精锻行星齿轮下凸模的应力分布.方案1下凸模为空心件,模具上端表面承受巨大载荷,最大应力约2000MPa,高于模具材料淬火后的屈服强度(1700MPa),模具在工作时将变形失效,故此方案不可行;方案2下凸模为实心件,大大增加了模具的受力面积,虽然成形载荷高于方案1,但下凸模最大应力仍低于方案1,最大应力发生在凸台两端和凸模心部,约1400MPa;方案3由于成形载荷的增加,模具应力也随之增加,最大应力发生在模具心部,为1550MPa,相对方案1减小了约23%.

图5 不同工艺方案对下凸模应力的影响 Fig.5 Effects of different processes on the stress of counter punch

图6示出了3种方案精锻行星齿轮齿形凹模的应力分布.方案1的成形载荷最小,齿形凹模应力状态也最小,最大应力发生在齿顶位置,这是由于模具齿顶受坯料挤压而周向拉伸,存在应力集中,应力约1100MPa;方案2齿形凹模应力分布近似于方案1,最大应力集中在模具齿顶,约1500MPa;方案3由于成形载荷的增加,模具应力也随之增加,最大应力约为1600MPa.3种模具方案齿形凹模均在模具材料屈服极限之内,能保证锻造的正常进行.

图6 不同工艺方案对齿形凹模应力的影响 Fig.6 Effects of different processes on the stress of toothed die

4行星齿轮精锻实验研究

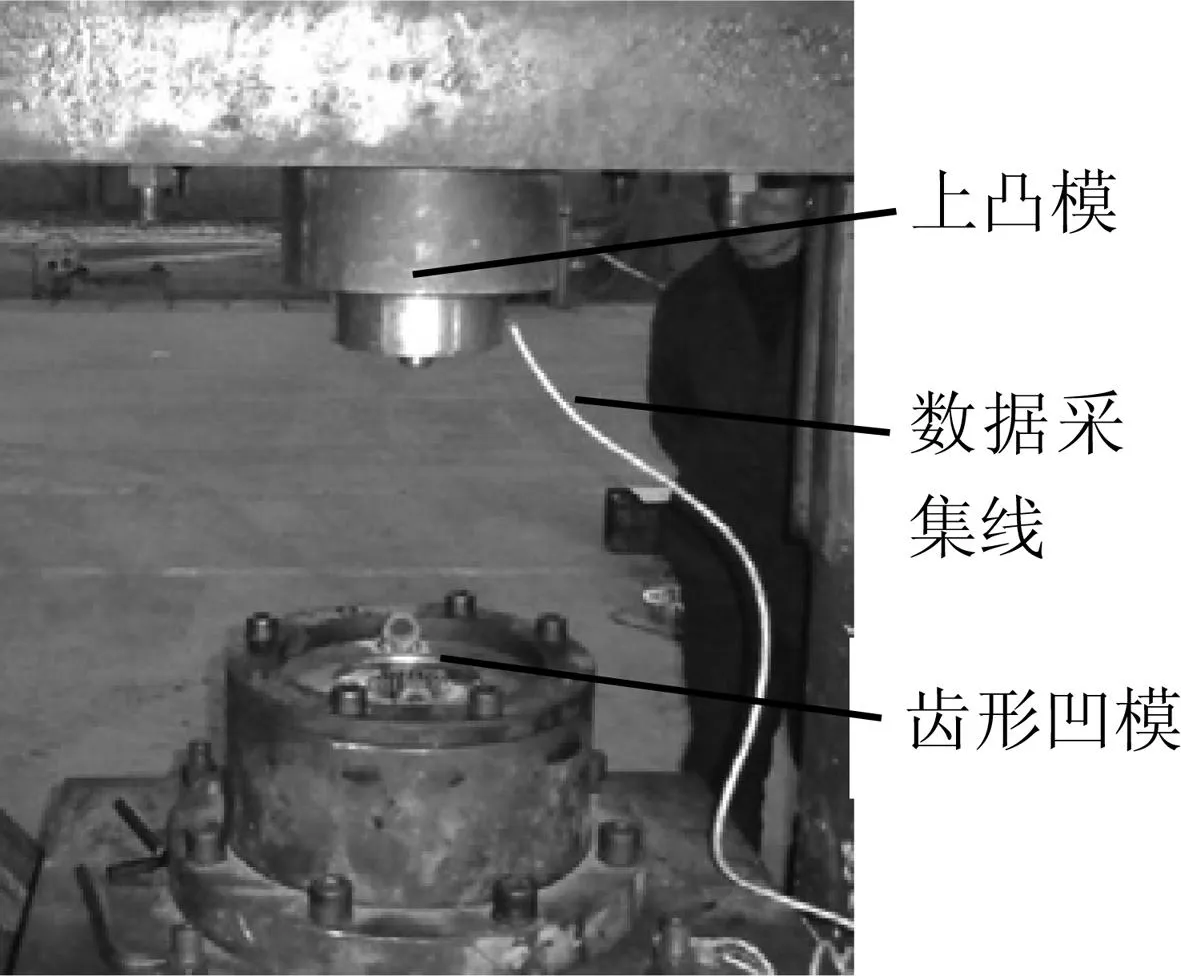

基于有限元仿真分析结果,对方案3进行了实验研究.实验设备为10MN双盘摩擦压力机,图7为锻造模具.实验采用水基石墨润滑剂润滑,坯料材料为20CrNiMo,坯料加热时间15min,锻造温度为1000℃,模具预热温度150℃.图8为齿轮锻件.

图7 实验模具图 Fig.7 Forging tools

图8 锻造齿轮 Fig.8 Forged gears

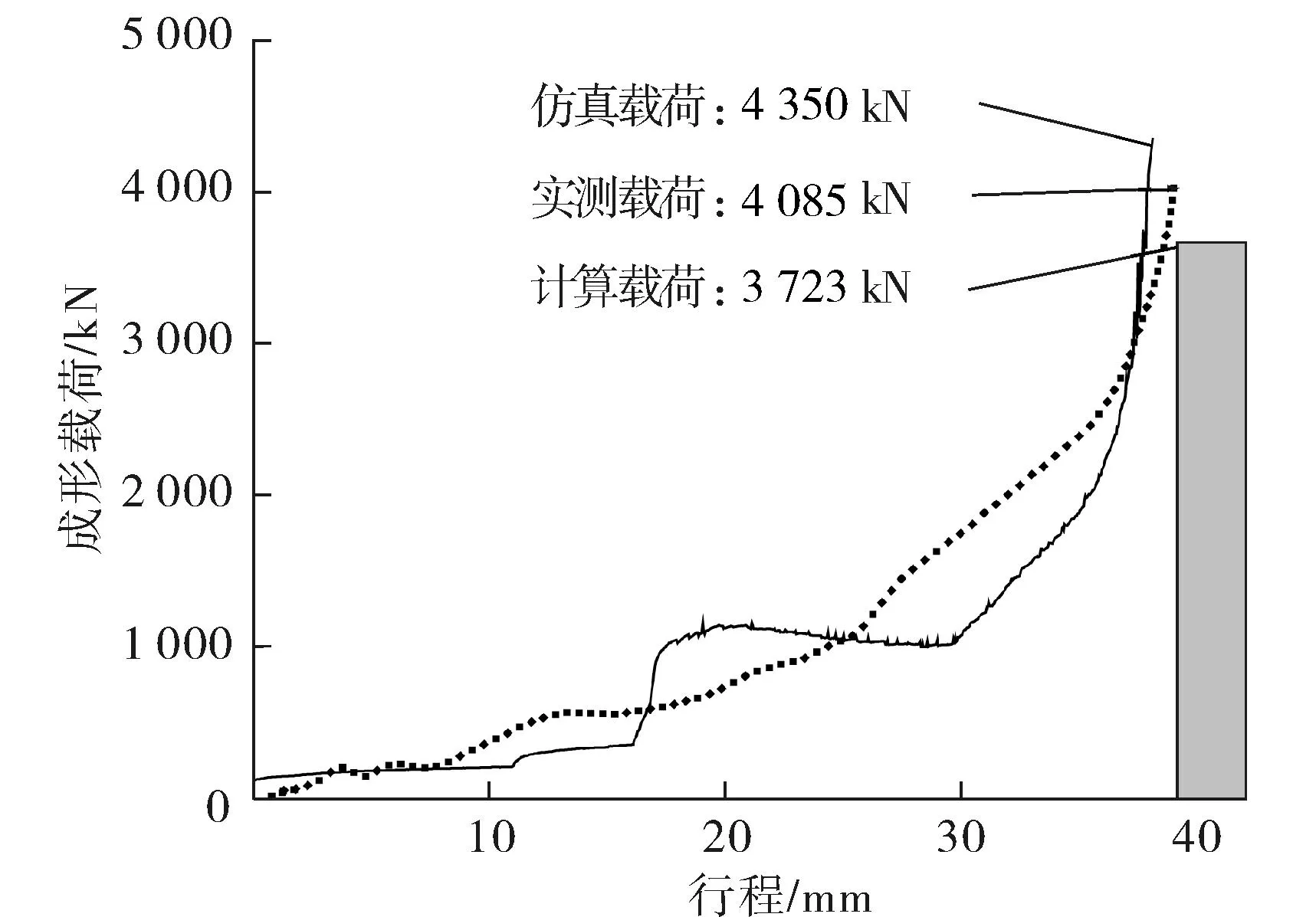

图9中虚线为压力传感器和位移传感器测量的行程-载荷曲线.测量载荷最大值为4085kN.仿真的行程-载荷曲线与测量值相近,最大成形载荷误差为6.5%,理论计算载荷与测量载荷误差为8.9%.实验验证了载荷计算公式和有限元仿真的准确性.

图9 成形载荷 Fig.9 Forming loads

5行星齿轮精锻生产工艺

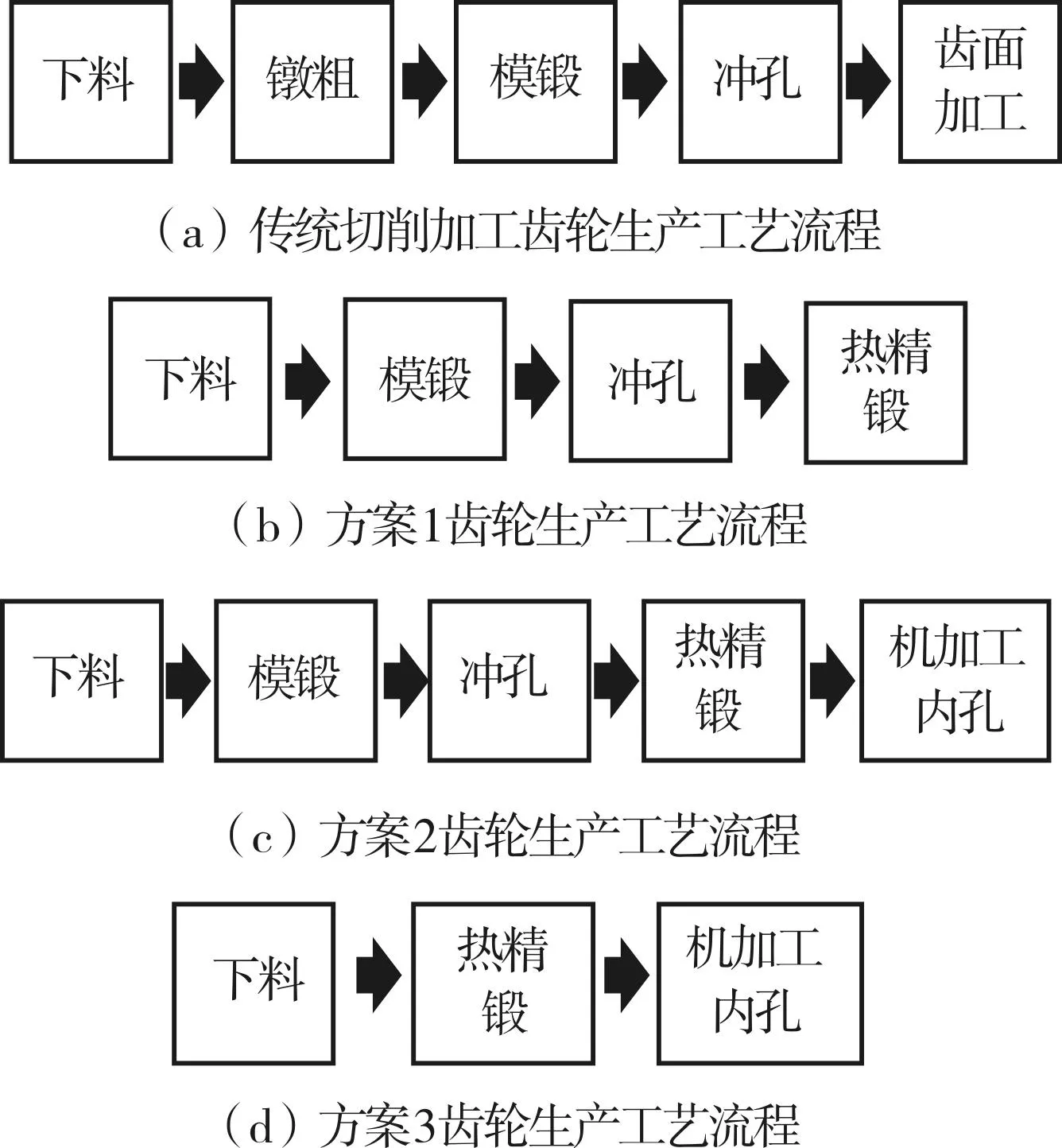

典型的圆柱齿轮传统切削加工工艺过程(不含热处理和精加工)如图10(a)所示,一般应包括两个阶段:齿轮毛坯加工和齿面加工.其中,齿轮毛坯加工包括下料、镦粗、模锻和冲孔,成形工艺过程在空气锤和压力机上完成,效率较高,生产连续性好,产品性能高.齿面加工方法包括成形法(铣齿)和展成法(插齿、滚齿、刨齿等).成形法由于生产效率和加工精度较低,工业批量生产很少采用;展成法相对成形法效率较高,精度可达7-9级,广泛应用于齿轮批量生产中,小模数齿轮齿面加工效率为5~10min/件[16],加工效率与齿轮齿数、刀具头数及加工精度有关.

方案1所需坯料为空心圆柱坯,所以在齿形加工前,同样需要进行空心坯料的制坯工艺.由于行星齿轮齿宽大,其空心坯料高度很大,制坯工艺无需镦粗,只需4个工步,即下料、模锻、冲孔和热精锻.与齿轮切削生产工序相比,热精锻齿形代替了齿面机加工,精锻齿形效率在3件/min以上[16],生产效率提高数倍至数十倍.

方案2所需坯料与方案1相同,同样需要进行空心坯料的制坯工艺.由于精锻得到的齿轮锻件中心有连皮,若冲孔去掉会破坏齿形精度,所以只能机加工内孔去除连皮,共需5个工步.相比传统工序多一道工步,但机加工内孔效率仍然高于齿面切削加工效率,并且下凸模为实心件,保证了模具强度.

方案3坯料为实心圆柱坯,无需制坯整个工艺仅需3个工步,即下料、热精锻和机加工内孔,有效提高了生产效率;下凸模设计为实心件,模具强度也得到了保障.此方案相对方案2工步数较少,加工效率高,能够有效降低生产成本,故此方案优于方案2.

图10 3种精锻方案与齿轮切削加工生产工艺对比 Fig.10 Comparison of manufacturing processes of three designs and conventional cutting

6结果与讨论

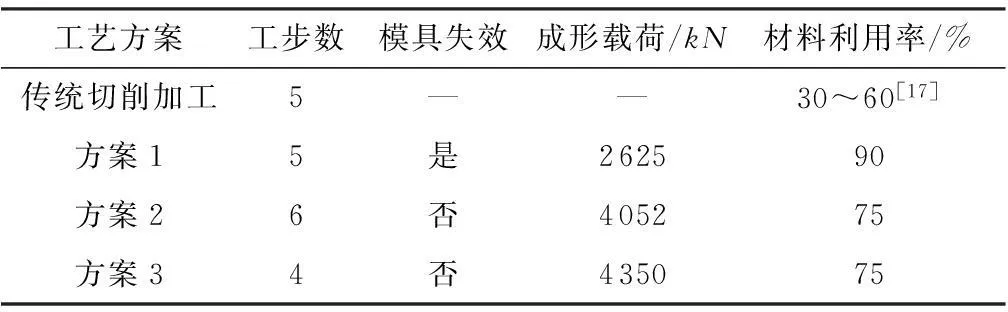

表1示出了传统切削加工和3种精锻齿形加工工艺方案的加工工步数、模具失效、成形载荷以及材料利用率.从表中可以看出,方案2(无心轴-空心坯)所需工步数最多,这是由于需要模锻制坯和后续机加工内孔造成了工步的增加,但机加工内孔的加工效率高于切削加工齿面,所以总加工效率仍高于切削加工;而方案3(无心轴-实心坯)所需工步数最少,这是由于实心坯的制造工艺较为简单,方案1(带心轴)与切削加工所需工步数相同.传统切削加工非塑性成形,所以没有模具失效问题和成形载荷,方案1由于下凸模为空心件,受力面积小,在锻造过程中发生塑性变形而失效,而无心轴精锻加工工艺解决了此问题;方案2由于中心分流孔的存在,成形载荷相对方案3较低,但空心坯料高度很大,不易制得;方案3不仅需要锻制齿形,模具还需挤压中心孔连皮,导致成形载荷的增加.材料利用率方面,切削加工在制坯过程中的冲孔和齿形切削中损失大量金属材料,材料利用率只有50%左右;精锻齿形工艺由于齿形为塑性成形制得,方案1的材料利用率达到90%,方案2和3由于要去除中心孔连皮,考虑去除连皮材料体积,材料利用率在75%左右.

表1不同工艺方案的比较Table1Comparisonofdifferentprocesses

工艺方案工步数模具失效成形载荷/kN材料利用率/%传统切削加工5——30~60[17]方案15是262590方案26否405275方案34否435075

从以上分析可以确定,方案3(无心轴-实心坯)虽然成形载荷较高,但模具受力、坯料尺寸合理,生产效率最高,材料利用率高,所以方案3为齿轮热精锻生产工艺最佳方案.

7结论

针对行星齿轮锻件形状设计了3种精锻工艺模具方案,分别分析了3种方案的齿轮成形过程、模具应力、成形载荷、加工效率以及材料利用率,得到以下结论:

(1)采用带心轴精锻齿形方案由于下凸模为空心件,受力面积小,模具应力高于模具材料屈服强度,无法达到生产要求;采用无心轴精锻齿形方案,下凸模为实心件,大大改善了其应力状况,最大应力减小23%,低于模具材料屈服强度,满足了生产要求.

(2)无心轴-实心坯精锻齿形由于不仅要成形齿形,还要将实心坯料锻为带连皮的空心件,成形载荷相对带心轴精锻齿形增大65%;无心轴-空心坯精锻齿形由于中心分流孔的存在,成形载荷相对实心坯精锻齿形减小7%.

(3)无心轴-实心坯精锻齿形方案由于无需模锻坯料,加工工步数最少,效率最高;采用无心轴-空心坯精锻齿形方案不仅需要模锻坯料,还需后续机加工锻件内孔,加工工步数最多.

(4)无心轴-实心坯精锻工艺方案虽然成形载荷较高,但模具受力合理,生产效率最高,材料利用率较高,所以此方案为齿轮热精锻生产工艺最佳方案.

参考文献:

[1]雷亚国,何正嘉,林京,等.行星齿轮箱故障诊断技术的研究进展[J].机械工程学报,2011,47(19):59-67.

LeiYa-guo,HeZheng-jia,LinJing,etal.Researchadvancesoffaultdiagnosistechniqueforplanetarygearboxes[J].JournalofMechanicalEngineering,2011,47(19):59-67.

[2]Abdel-RahmanARO,DeanTA.Thequalityofhotforgedspurgearforms.partI:mechanicalandmetallurgicalproperties[J].InternationalJournalofMachineToolDesignandResearch,1981,21(2):109-127.

[3]金俊松.轿车齿轮闭式冷精锻近/净成形关键技术研究[D].武汉:华中科技大学材料科学与工程学院,2009:1-2.

[4]杨保年.直齿轮冷锻成形技术及其数值模拟研究[D].合肥:合肥工业大学材料科学与工程学院,2002:1-2.

[5]DeanTA.Thenet-shapeformingofgears[J].Materials&Design,2000,21(4):271-278.

[6]ChoiJC,ChoiY.Precisionforgingofspurgearswithinsiderelief[J].InternationalJournalofMachineToolsandManufacture,1999,39(10):1575-1588.

[7]OhgaK,KondoK,JitsunariT.Researchonprecisiondieforgingutilizingdividedflow:secondreport,experimentalstudyofprocessesutilizingflowrelief-axisandrelief-hole[J].BulletinofJSME,1982,25(209):1836-1842.

[8]CaiJ,DeanTA,HuZM.Alternativediedesignsinnet-shapeforgingofgears[J].JournalofMaterialsProcessingTechnology,2004,150(1):48-55.

[9]HuC,WangK,LiuQ.Studyonanewtechnologicalschemeforcoldforgingofspurgears[J].JournalofMaterialsProcessingTechnology,2007,187:600-603.

[10]胡成亮,刘全坤,刘永熙,等.齿轮锻造金属流动规律分析及工艺改进[J].机械工程学报,2008,44(5):186-190.

HuCheng-liang,LiuQuan-kun,LiuYong-xi,etal.Analysisofmetalflowandtechnologyimprovementongearforging[J].ChineseJournalofMechanicalEngineering,2008,44(5):186-190.

[11]WeiFeng,LinHua.Multi-objectiveoptimizationofprocessparametersforthehelicalgearprecisionforgingbyusingTaguchimethod[J].JournalofMechanicalScienceandTechnology,2011,25(6):1519-1527..Feng,LinHua.Multi-objectiveoptimizationofprocessparametersforthehelicalgearprecisionforgingbyusingTaguchimethod[J].JournalofMechanicalScienceandTechnology,2011,25(6):1519-1527..

[12]夏巨谌.精密塑性成形工艺[M].北京:机械工业出版社,1999:19-21.

[13]ZuoB,WangBY,YangLY.Formingloadcalculationofhotprecisionforgingofcylindricalgears[C]∥Proceedingsof2013InternationalConferenceonMechanical,MaterialEngineering.Shiyan:TransTechPublicationsLtd,2014:425-428.

[14]SadeghiMH.Gearforging:mathematicalmodelingandexperimentalvalidation[J].JournalofManufacturingScienceandEngineering,2003,125(4):753-762.

[15]任靖日,张周周,崔元植.在不同润滑油下齿轮锻造材料摩擦特性研究[J].润滑与密封,2011,36(3):81-84.

RenJing-ri,ZhangZhou-zhou,ChoiWon-sik.Frictionbehaviorofthegearforgingmaterialunderdifferentlubrications[J].LubricationEngineering,2011,36(3):81-84.

[16]席庆坡.直齿圆柱齿轮冷精锻成形数值模拟及齿形修形研究[D].北京:机械科学研究院,2003:5-6.

[17]许锋.圆柱直齿轮冷精锻关键技术研究[D].合肥:合肥工业大学材料科学与工程学院,2011:1-2.

ProductionProcessandExperimentalInvestigationofHotPrecision

ForgingofHollowCylindricalGears

Zuo BinWang Bao-yuLi ZhiZheng Ming-nan

(SchoolofMechanicalEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083,China)

Abstract:As gear manu facturing is a continuous production process, not only the continuity and efficiency of manu-facturing but also the reliability of forging tools should be guaranteed in the process of precision forging for manufacturing gears. In this paper, firstly, three tool design schemes respectively with mandrel, without mandrel-hollow billet and without mandrel-solid billet were proposed for the precision forging of hollow cylindrical gears, and the corresponding forming loads were predicted. Secondly, tooth formation, metal flow, tool stress and forming load were analyzed via finite element simulation. Then, the procedures corresponding to the three schemes were designed, and a comparison was made between these three precision forging processes and the conventional cutting process in terms of production efficiency and material utilization. Finally, forging trials for hollow cylindrical gears were conducted to verify the validity of finite element simulation and forming load calculation, and the manufacturing process without mandrel-solid billet was proved to be the best for the hot precision forging of gears.

Keywords:hollowcylindricalgear;gearforging;toolstructure;productionprocess;experimentalinvestigation

Foundationitems:SupportedbytheNationalHigh-techR&DProgram(863Program)(2013AA041004),theNaturalScienceFoundationofJiangsuProvince(BK2012798)andtheJiangsuProvincialCooperativeInnovationFoud—theProspectiveJointResearchProject(BY2012011,BK2013003-10)

†通信作者:陈柏(1978-),男,教授,博士生导师,主要从事医疗机械、仿生机器人、导管机器人研究.E-mail:chenbye@126.com

Foundationitems:SupportedbytheNationalNaturalScienceFoundationofChina(51375384,51175423,51205310)