工艺支撑在控制座焊接件角变形中的作用及应用

曹晓民 冯小静

1. 概述

由于焊接是一个非均匀的加热过程,焊接结构件焊后因温度应力影响,使内部存在残余应力,从而造成焊接件焊接变形。焊接变形按变形的几何形状不同分为收缩变形、弯曲变形、角变形、泼浪变形及扭曲变形。其中角变形是比较普遍的一种,每个焊接件中几乎都存在,它既影响结构的尺寸,又影响美观。因此如何控制焊接件的角变形是焊接工作者应该解决的问题。下面就我公司生产的三种典型焊接件角变形的控制情况说明如下。

2. 典型焊接件角变形

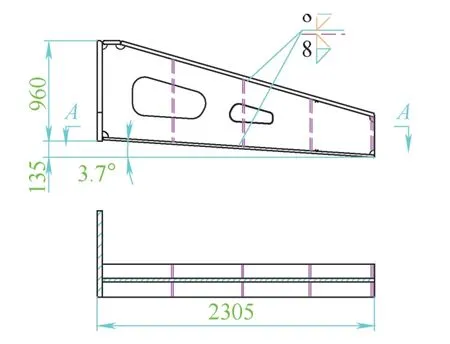

(1)大型变截面工字梁角变形 图1为我们批量制造的一种风电机座的变截面工字梁,材料为Q345E,上翼板厚度30mm,下翼板厚度20mm,腹板厚度20mm,翼板与腹板间的焊缝要求开坡口焊透并焊角焊缝,焊后进行100%UT检测。焊前未加任何支撑,自由焊接,焊接参数如表1所示。

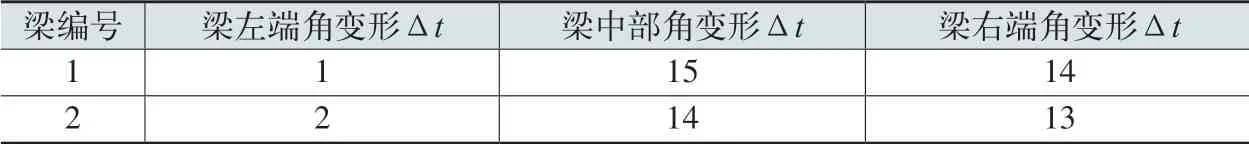

焊接采取多层多道焊,一侧焊缝焊完后,背面碳弧气刨清根后再焊接,尽量对称施焊,焊接尺寸达图要求,焊后24h探伤并检测焊接件尺寸。测量角变形选取了三个位置,分别为梁长度方向的左端、中部和右端。焊接后检查工件角变形尺寸偏差,如表2所示,Δt如图2所示。

从表2中可以看出,梁左端的变形较小,中部、右端较大。这是因为左端端头有挡板增加了刚性,其他部位自由焊接、收缩,所以变形大小不一,焊后火焰矫形,达技术要求。该方法存在效率低、成本高,难以形成批量生产。

图1 大型变截面工字梁

图2 工字梁角变形示意

表1 焊接参数

表 6 (mm)

没有采取任何措施自由焊接自由收缩,该件变形很大,为了控制该件的焊接角变形,我们采取增加刚性工艺支撑的方法来减小变形。通过多次试验,确定了工艺支撑的数量、厚度、间距,如图1中虚线所示(焊接参数同前)为增加的工艺支撑。通过增加工艺支撑后焊接了数个工件,测量的变形情况如表3所示,均满足技术要求,不用矫形。

增加工艺支撑焊接后检查工件角变形尺寸偏差,如表3所示,Δt如图2所示。

(2)小型变截面工字梁角变形 图3为我们批量制造的一种风电机座的变截面工字梁,材料为Q345D,上翼板厚度20mm,下翼板厚度20mm,腹板厚度15mm,焊缝焊脚为13mm,焊缝焊后进行100%MT检测。焊前未加任何支撑,自由焊接,焊接参数如表4所示。

焊接采取多层多道焊,一侧焊缝焊完后,对称施焊其余焊缝,焊接尺寸达到图样要求,焊后24h探伤并检测焊接件尺寸。测量角变形选取了4个位置,分别为梁长度方向的左端、中部1/3处、中部2/3处和右端。

焊后检查工件角变形尺寸偏差(见表5),Δt如图2所示。

表5中为未加工艺支撑自由焊接后的变形情况,不矫形不能满足技术要求。通过试验增加了7道工艺支撑,(增加工艺支撑的焊接参数同前)在试验过程中发现工艺支撑间距过大,梁的变形不光存在角变形边沿,还出现了泼浪状变形,间距过小焊接存在困难,不利焊接,效率低下。图3中虚线所示的工艺支撑的尺寸、间距为控制该梁角变形的最佳。通过增加工艺支撑后焊接了数个该工件,测量的变形情况如表6所示,全满足技术要求。

焊后检查工件角变形尺寸偏差(见表6),Δt如图2所示。

(3)箱型梁角变形 图4为我们批量制造的一种风电机座的箱型梁,材料为Q345E,上面板厚度20mm,下底板厚度20mm,中间筋板厚度15mm,焊缝焊角为10mm,焊缝焊后进行100%MT检测。焊前未加任何支撑,自由焊接,焊接参数如表7所示。

焊接采取多层多道焊,一侧焊缝焊完后,对称施焊其余焊缝,焊接尺寸达图要求,焊后24h探伤并检测焊接件尺寸。测量角变形选取了多个位置,分别横向、竖向测量其平面度,最大值6 mm/m,最小值3mm/m,均超过了技术要求。

通过试验在腔体内部增加槽钢焊接件的工艺支撑,如图5所示。焊接依然按照前述的工艺参数,焊后测量其平面度在2mm/m范围内,不用矫形即可满足技术要求。其他腔体采用相同的方法进行。

3. 分析

从上述三种焊接件增加工艺支撑前后的变形情况来看,加或不加可以说效果非常明显。增加工艺支撑后控制焊接变形的效果更明显。分析如下:

图3 小型变截面工字梁

表 3 (mm)

表4 焊接参数

表 5 (mm)

表 6 (mm)

表7 焊接参数

图4 箱型梁结构

图5 箱型梁增加工艺支撑后示意

(1)尽管工艺支撑是临时性的,但它改变了结构的形状,增加了结构的刚性,改变了结构的抗弯截面系数,抵消了残余应力引起的变形。

(2)工艺支撑增加后改变了结构的散热状况,由三个方向散热变成了多个方向散热,使温度应力引起的残余应力变小,焊接变形变小。

(3)工艺支撑的板厚、间距、结构形状等对控制焊接角变形影响很大,需要试验确定各参数,否则难以起到控制变形效果。

4. 结语

作为焊接结构件加工的企业,加工的焊接结构件形状、尺寸千变万化,相差很大,焊接变形无处不在,焊接角变形不可避免。本文提供了几种典型焊接结构件通过增加工艺支撑来控制角变形的方法,可以说效果好,效率高,值得借鉴。