换热器管板与换热管的焊接

唐照国 王贤军 陈坚 黄煜 梁林娇

换热器传热效果好坏的关键在于折流板的设置和换热管的导热性能。为了得到好的换热效果,在满足强度要求的情况下,设计换热器时,通常会将换热管的设计厚度尽量取薄,一般低合金高强钢换热器的换热管厚度为2~3mm,而管板厚度一般都超过30mm,因而换热管与管板的焊接难度较大。由于管板与换热管的焊接质量直接影响到换热器设备的使用和安全,因此对换热管与管板的焊接制订合理的焊接工艺至关重要。

1. 焊接工艺附加评定

(1)焊前准备 制作附加评定时,选用材料为S31603的试板,尺寸为150mm×120mm×20mm,选用材料为S31603的换热管,尺寸为φ19mm×2mm,L=80mm,焊接方法采用手工钨极氩弧焊。

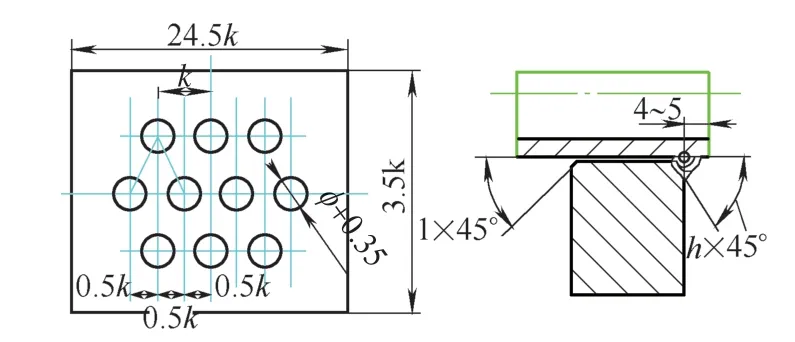

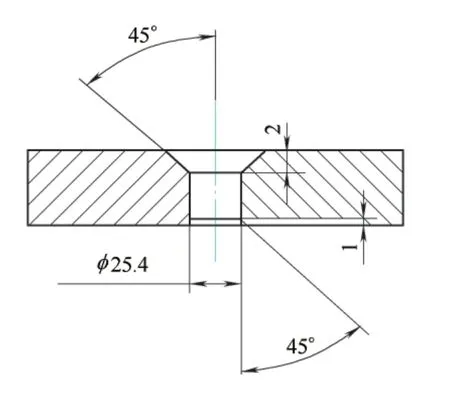

试板换热管钻孔及坡口按图1要求加工(手工氩弧焊时h= 1.5mm)。焊前将试板及换热管口端部20mm范围内油污等杂物清除干净,以免影响焊接质量。

焊接前装配时按图1要求,将管子伸出管板4~5mm(为防止热量集中在管口端部而焊穿管口,故管子伸出长度比标准推荐的伸出长度要长些),换热管与管板用手工氩弧焊进行定位焊,定位焊时采用不加丝的自熔焊。定位焊时应注意引弧在管板坡口面上起弧,不要在坡口根部或管上引弧,以免引弧时掌握不好造成缺陷。

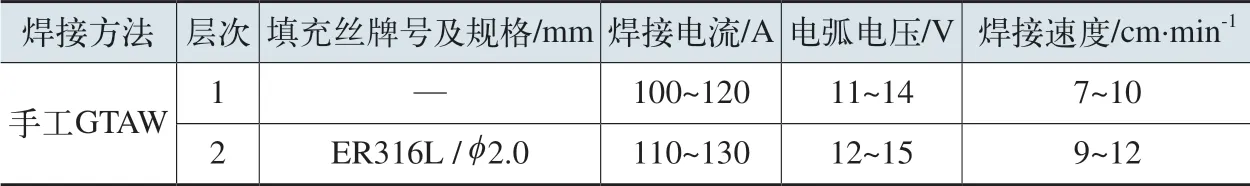

(2)焊接 为了保证换热器设备的焊接质量,试件焊接位置和换热器设备施焊位置一致,采用水平固定焊。分两层焊接,第一层打底焊,采用不填丝的自熔焊,焊接时焊枪不摆动,打底焊主要用于焊透管板的坡口根部;第二层盖面焊,采用填丝焊,焊接时填充丝均匀送进,焊枪则需要小幅度的摆动,以不产生咬边;盖面焊主要是为了焊出一定的焊缝厚度,使焊缝具有足够的强度和致密性。

选用焊接参数时应控制焊接电流不能过大或过小,过大容易烧穿管壁,过小难以熔化厚度大的管板,容易造成未焊透。焊接参数如表1所示。

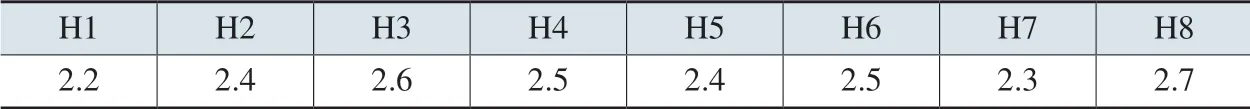

(3)检验与结果评定 按NB/T47014—2011附录D要求进行表面检测、宏观金相分析和角焊缝厚度测定。按JB/T4730—2005规定进行了渗透检测,检测后发现焊缝表面无裂纹。角焊缝厚度如表2所示,厚度均>1.3mm (即2/3b)。根据NB/T47014—2011附录D的合格指标,本次评定合格。

图1 试板钻孔及倒角示意

2. 换热器设备施焊

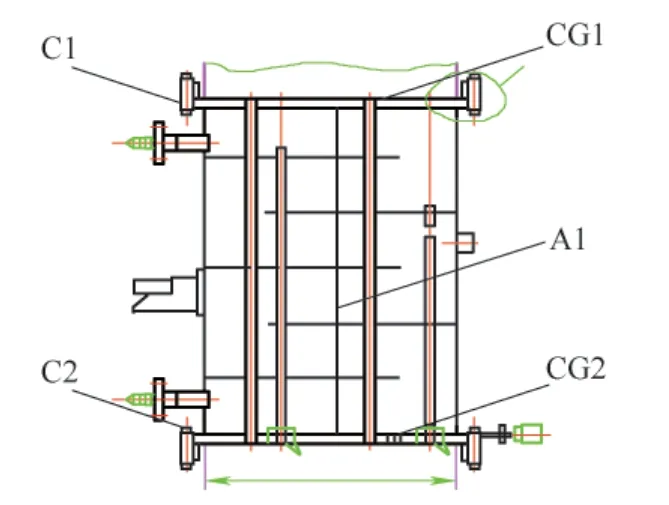

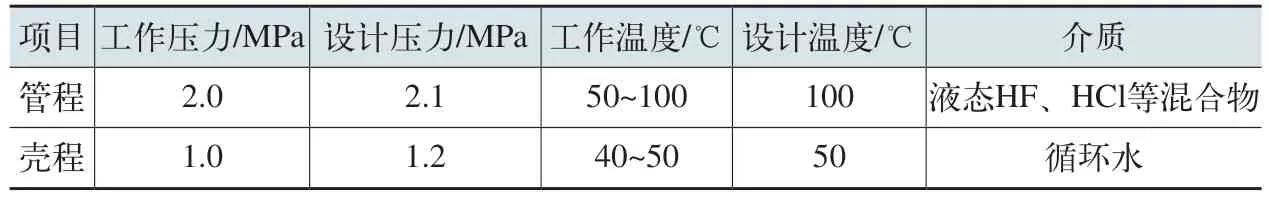

换热器的参数如表3所示。设计筒体的材料为Q345R,管板为S31603不锈钢板,换热管材料为00Cr17Ni14Mo2,规格均为DN800mm×12mm,筒体长度为1.9m,换热管为φ25mm×2mm,L=2 000mm。换热器主要焊缝布置如图2所示。

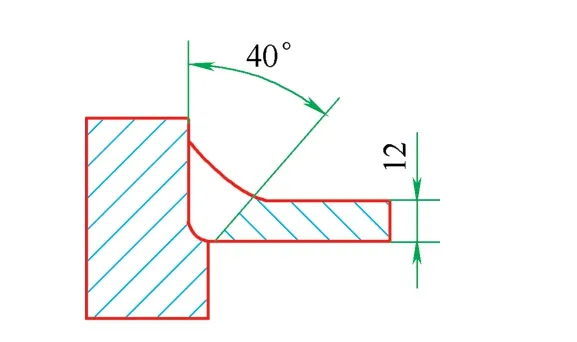

(1)焊前准备 加工坡口:根据焊接工艺要求加工C1、C2坡口(见图3),坡口角度为40°,钝边0~1mm,间隙2~3mm,坡口朝外。采用刨边机加工坡口。

加工管孔:根据图样要求和焊接工艺要求加工管孔及管孔的倒角(见图4)。

组焊:焊前将坡口表面及坡口两侧20mm范围内的油污等不利于焊接的杂质清理干净。C1、C2焊缝组装时用氩弧焊在筒体外面的坡口上定位焊,定位焊缝长50mm,定位焊缝不得出现裂纹,否则重新焊接,定位焊如有气孔夹渣等缺陷应及时清除,组装控制错边量≤2mm;换热管与管板的焊缝CG1、CG2组装前将管孔周边和管子两端20mm范围内,以及管子两端内壁10mm范围内的毛刺、油污等杂质清理干净。为保证管口焊缝质量,将管子伸出管板外4~5mm,用手工氩弧焊不填丝进行定位焊。

(2)焊接 根据本设备的特点,着重考虑保证换热管与管板的焊缝质量和管板焊后焊接变形的控制,因此需要选择合适的焊接操作方法、焊接顺序及焊接参数。

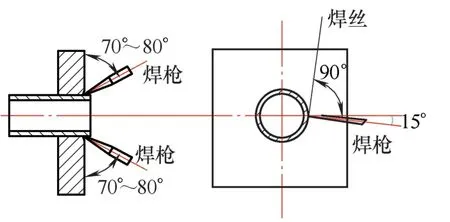

第一,换热管与管板的焊接操作方法。为保证本设备换热管与管板的焊缝质量,焊接时采用手工氩弧焊分两次两道焊。打底焊时采取不填丝的自熔氩弧焊,目的是使热量更集中将管板根部与换热管熔透,焊接时控制好焊接电流、焊接速度(见表1)和焊枪角度(见图5)。管口轴线处于水平位置,0点处在正上方,在6点处左侧5mm处引弧,不加焊丝,因为管口厚度较薄,电弧力不能直接冲在管口端上,所以要偏向管板,待顶角处熔化形成熔池后,按顺时针方向焊至0点处左侧5mm处。然后从6点处引弧,电弧按逆时针方向移到焊缝端部预热,待焊缝端部熔化形成熔池后,不加焊丝,按逆时针方向焊至0点处,待焊缝熔化,就焊完打底焊道,形成了一个封闭的焊缝。

全部换热管口打底焊完后,为检验打底焊缝质量,对设备进行0.4MPa压缩空气密封性的压力试验,这就需要打底焊缝既要把坡口根部焊透又不能焊穿管口,同时打底焊缝还需要有一定的厚度,能承受一定的压力。如经压力试验没有发现泄漏点,说明打底焊道质量得到了保证。

图2 换热器主要焊缝布置

图3 C1、C2坡口

图4 管孔坡口

图5 焊接操作示意

表1 焊接参数

表2 角焊缝厚度 (mm)

表3 换热器参数

打底焊缝试压合格后再进行第二道盖面焊,盖面焊为保证焊缝厚度采用填丝氩弧焊,由于管子较薄,焊接时需要控制好焊接电流、焊接速度和焊接手势。在6点处左侧5mm处引弧,先不加焊丝,待焊缝熔化形成熔池后,开始加焊丝,并按顺时针方向焊至0点处左侧5mm。然后从6点处引弧,先不加焊丝,电弧按逆时针方向移到焊缝端部预热,待焊缝端部熔化形成熔池后,开始加丝焊,焊枪并作小幅度摆动,按逆时针方向焊至0点处左侧,待焊缝熔化时加丝,以防止产生弧坑裂纹。为防止换热管被焊穿及咬边的产生,电弧不能直接冲在管口端部,焊后焊脚高达2.5~3.5mm即可。

第二,焊接顺序的编排。不锈钢的导热率低,线膨胀系数大,焊接时变形大,如何降低变形量成为不锈钢焊接的一个重点、难点。

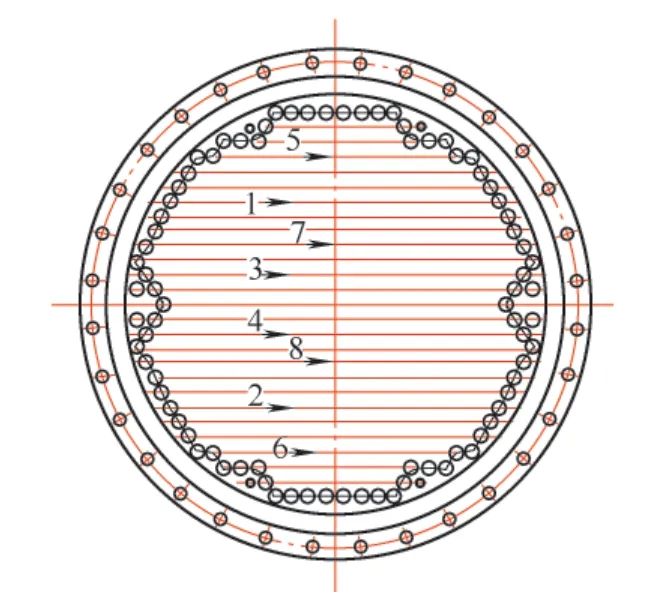

本设备有505根换热管,也就是每个管板上有505个焊口,焊接量很大,因此控制变形不容忽视。我们采取分散法焊接,管板上分两个对称部分焊接,内外交错分散焊,相邻的管口不得相继施焊(见图6)。第一道焊好后第二道同样按照这样的焊接顺序。该对称焊可以防止管板波浪变形。但无论怎样的分散焊和对称焊都会有不小的变形量,故在焊接筒体与管板的焊缝C1、C2时考虑了预应力(或反变形)和热矫正,即焊接换热管与管板前先焊接C1、C2,注意每层焊缝应进行分段焊、对称焊,并应错开180°,两端各焊一层,交替操作,但只焊2~3层,不能将C1、C2焊缝焊满。按照这样的方法焊接,焊后发现该设备的管板面变形量很小,不影响管板密封面的密封。管板变形小既保证了密封性,也保证了设备外观。

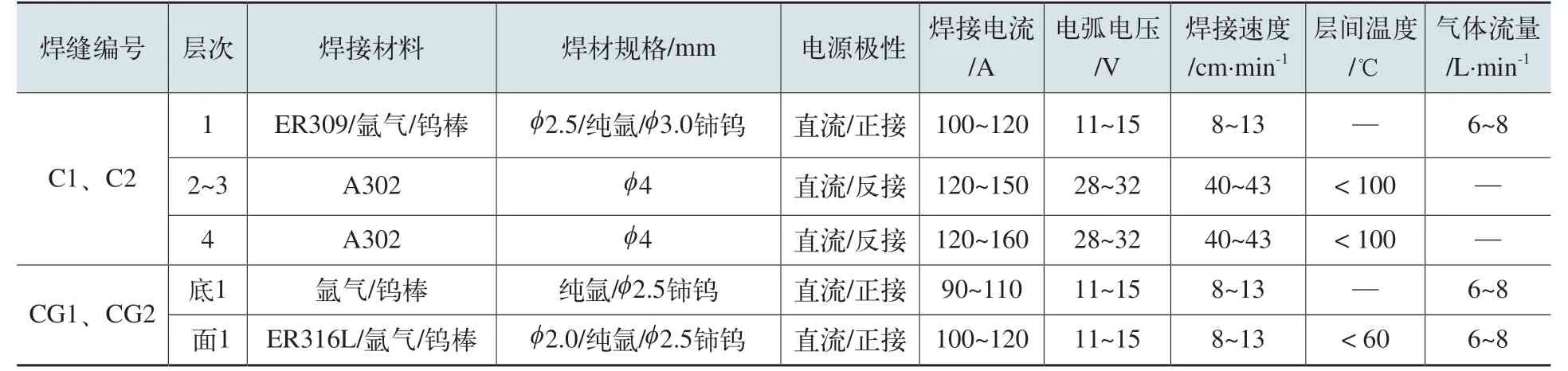

第三,换热器焊缝的焊接参数如表4所示。

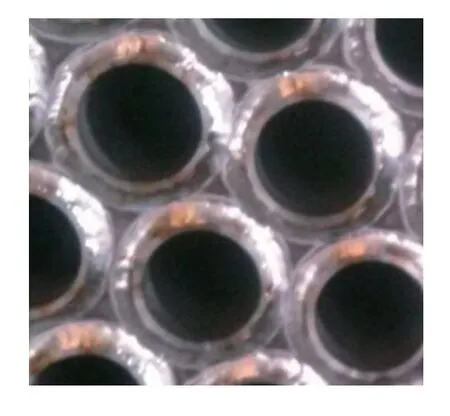

第四,焊后检测。换热管与管板的焊缝是检测的重点,经检测,没有发现焊穿的管口,焊缝表面无咬边、气孔、裂纹等缺陷,焊脚高度达到2.5~3.5mm,换热管与管板焊缝如图7所示。按《固定式压力容器安全技术监察规程》TSGR0004—2009要求,进行3.04MPa水压试验和2.1MPa气密性试验,试验结果没有发现漏点,表明焊接质量的可靠。

表4 焊接参数

图6 管板施焊顺序

图7 换热管与管板焊缝

3. 结语

通过换热管与管板的焊接工艺附加评定试验和换热器产品的施焊,结果表明,这样制造出的换热器设备保证了使用性能和安全性能。

[1]国压力容器标准化技术委员会.NB/T47014—2011,承压设备焊接工艺评定[S].北京:中国标准出版社,2011.

[2]焊接材料、工艺及设备手册[M].北京:化学工业出版社,2001.