430不锈钢表面微纳多孔结构阳极氧化膜的制备及疏水性研究

张艳梅*,黄家强,许增才,张晓华,常煜,何俊杉,朱用洋

(广东工业大学材料与能源学院,广东 广州 510006)

430不锈钢表面微纳多孔结构阳极氧化膜的制备及疏水性研究

张艳梅*,黄家强,许增才,张晓华,常煜,何俊杉,朱用洋

(广东工业大学材料与能源学院,广东 广州 510006)

利用扫描电镜(SEM)研究了阳极氧化工艺对 SUS430不锈钢在由氟化铵、水及乙二醇(Eg)组成的电解液中制备微纳多孔结构氧化膜的影响,通过能谱仪(EDS)对阳极氧化膜微孔内部和未成孔位置的组成进行了分析,测试了阳极氧化前后不锈钢表面的水接触角。适当降低电解液含水量有利于提高不锈钢表面的微孔密度,可形成微纳多孔结构的氟化铵浓度以0.15 mol/L最好,氧化电压过大以及氧化时间过长都会导致阳极氧化膜发生过度腐蚀。在氟化铵含量为0.15 mol/L、含水量小于0.4 mol/L的电解液中,保持电解液温度为20 °C,采用氧化电压50 ~ 60 V阳极氧化15 ~ 30 min,不锈钢表面可制备出孔径为3 ~ 5 μm的多孔结构,微米级孔洞内部形成有序的蜂窝状纳米多孔结构(孔径约为100 nm)。阳极氧化后不锈钢表面形成了氧化物和氟化物,与水的接触角为138.2°,具有较好的疏水性。

不锈钢;阳极氧化;微纳多孔结构;疏水性

First-author’s address:Faculty of Materials and Energy, Guangdong University of Technology, Guangzhou 510006, China

多孔型金属阳极氧化膜制备简单,孔洞有序性好,其优良的表面结构形态在光学、电学、磁学、生物医学等领域具有独特的功能。据现有报道,国内外学者已经成功在铝[1-2]、钛[3-4]、钽[5]、钨[6]、锆[7]等金属表面制备出具有蜂窝状结构的多孔型阳极氧化膜,其中以铝和钛表面多孔阳极氧化膜的研究尤为深入。

近年来,有报道采用氟化铵乙二醇溶液,在纯铁表面制备出α-Fe2O3多孔阳极氧化膜[8-10]。不锈钢表面多孔阳极氧化膜的制备也有少量报道[11-14],但仅有两篇文献报道在304奥氏体不锈钢表面成功制备出有序多孔膜[11,14]。不锈钢表面微纳多孔结构在制备抗菌材料、生物材料等领域有着巨大的应用潜能:利用其纳米级孔洞负载抗菌元素可制备表面抗菌不锈钢;利用其纳米级孔洞对药物的潜藏性,可开发冠脉药物洗脱支架[12]或用于开发人体骨骼以降低人体对植入材料的抗性或达到治疗疾病的功效[15]。然而现阶段而言,采用阳极氧化法在不锈钢表面制备微纳多孔结构的研究仍然不够深入,其制备工艺、机理等相关研究也有待深入。本文旨在开展不锈钢在氟化铵乙二醇溶液中阳极氧化制备微纳多孔结构的工艺研究。

1 实验

1. 1 预处理

实验材料为SUS430铁素体不锈钢,试样尺寸为20 mm × 30 mm × 0.2 mm。预处理工艺包括机械抛光、化学除油、电化学抛光。电化学抛光以不锈钢为阳极,石墨为阴极,极间距(50 ± 2) mm。抛光液配方:85%(质量分数,下同)磷酸650 mL/L,硫酸(98%)300 mL/L,丙三醇 50 mL/L。抛光工艺[16]:抛光温度85 °C,电流密度20 ~ 30 A/dm2,抛光时间2 ~ 5 min。

1. 2 阳极氧化

阳极氧化采用氟化铵、水和乙二醇(Ethylene glycol,Eg)组成的电解液体系,经预处理后的不锈钢试样作为阳极与直流电源正极相连,石墨作为阴极与电源负极相连。采用低温恒温水浴仪保持电解液的温度在20 °C,并施加磁力搅拌保持试样表面温度均匀。电解液配方:氟化铵0.125 ~ 0.250 mol/L,水浓度0.05 ~ 0.80 mol/L。阳极氧化工艺:氧化电压50 ~ 80 V,氧化时间5 ~ 120 min。通过改变阳极氧化工艺参数,研究电解液中水浓度、氟化铵浓度、氧化电压以及阳极氧化时间对不锈钢表面阳极氧化多孔结构的影响。

1. 3 分析检测方法

不锈钢阳极氧化表面形貌采用日本日立公司的S-3400N-II型扫描电镜(SEM)表征;阳极氧化层的元素及其含量采用扫描电镜附带的能谱仪(EDS)表征;阳极氧化层的疏水性通过德国Dataphysics公司的OCA15Por视频光学接触角测量仪测量水滴与氧化层的接触角表征,水滴的体积为1 μL。

2 结果与讨论

2. 1 水含量对不锈钢微纳多孔结构表面形貌的影响

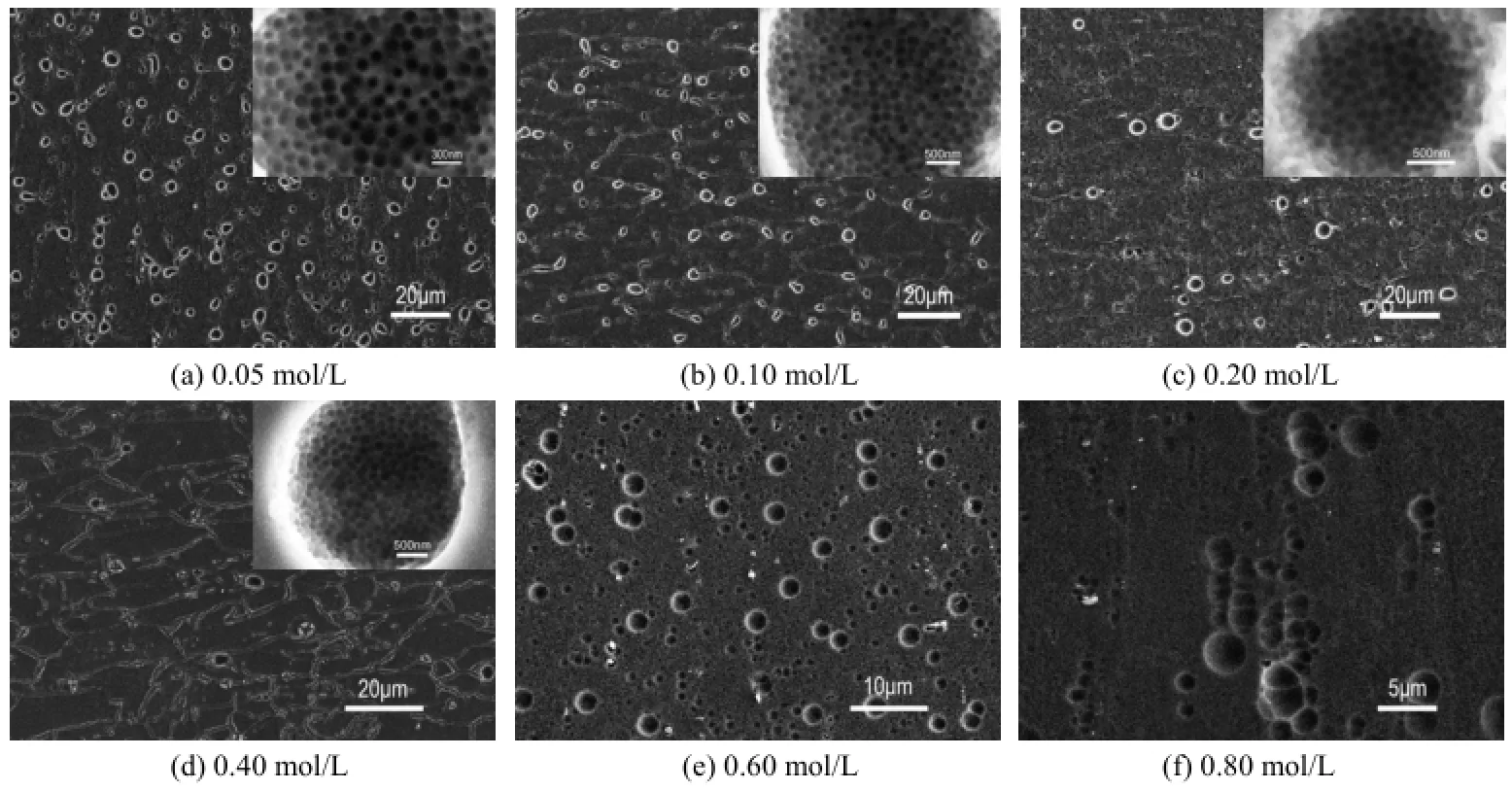

图1给出了430不锈钢在不同含水量的电解液中阳极氧化的表面形貌。其电解液中氟化铵含量0.150 mol/L,氧化温度20 °C,氧化电压60 V,氧化时间30 min。

图1 不锈钢在不同含水量的电解液中阳极氧化后的表面形貌Figure 1 Surface morphologies of stainless steel anodized in the electrolytes with different contents of water

从图1a ~ 1d可以看出,在含水量为0.05、0.10、0.20和0.40 mol/L的电解液中,不锈钢表面均形成了数量不等的微孔,微孔随机分布,直径约为3 ~ 5 μm。从微孔的局部放大图可以观察到微孔内形成了有序的蜂窝状纳米孔。纳米孔的排布类似于铝阳极氧化膜的有序纳米孔结构[2]。纳米孔近似于圆形,其直径约为100 nm。电解液的含水量由0.05 mol/L增加至0.40 mol/L,纳米孔的直径变化不大。仔细观察发现,微孔结构主要出现在氧化膜开裂处(如图1b和1d),且微孔数量随电解液含水量的增加而减少。电解液的含水量增加至0.60 mol/L和0.80 mol/L时(如图1e、1f),不锈钢表面形成了直径较大的浅腐蚀坑,坑内未见纳米多孔结构。Habazaki等[9]认为,水是有机电解液中阳极氧化O2-的重要来源。因此,水含量增加可促进氧化膜的生长,但同时水分解生成的H+将加速对氧化膜的腐蚀,两者相互矛盾。由图1可见,当电解液水含量较低时,不锈钢表面以氧化膜的生长为主,H+对氧化膜的腐蚀很微弱,氧化膜主要发生F-的小孔腐蚀。随着水含量的增大,氧化膜厚度增加,F-对氧化膜的小孔腐蚀减弱,导致微孔数量减少。当电解液水含量较高时,H+对氧化膜的腐蚀占了主导地位,氧化膜表面出现大量的浅腐蚀坑。氧化膜内裂纹是由于氧化膜厚度增加造成膜内应力增大而致。

2. 2 氟化铵浓度对不锈钢微纳多孔结构表面形貌的影响

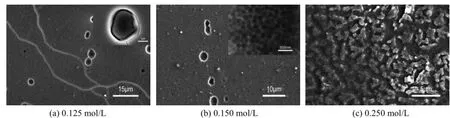

图2a、2b和2c为430不锈钢在不同氟化铵浓度(0.125、0.150和0.250 mol/L)的电解液中阳极氧化的表面形貌照片,图2a、2b右上角为其局部放大图。阳极氧化工艺为:水含量0.20 mol/L,氧化温度20 °C,氧化电压60 V,氧化时间30 min。可见,氟化铵浓度为0.125 mol/L和0.150 mol/L时,氧化膜表面均形成了微孔。氟化铵浓度为0.150 mol/L的表面微孔内形成了有序的纳米多孔结构,而氟化铵浓度为0.125 mol/L的微孔表面氧化膜未脱落,以致微孔内是否形成纳米多孔结构尚未可知。微孔表面氧化膜未脱落可能是由于氟化铵浓度降低,F-对氧化膜的腐蚀能力不足而造成的。当氟化铵浓度增加至0.250 mol/L时,不锈钢表面形成了粗糙而致密的覆盖层,试样表面并未发现微孔。Thomas J. LaTempa等[10]采用氟化铵乙二醇溶液进行纯铁阳极氧化时指出,多孔膜形成的原因是由于试样表面铁氧化物层受到了电解液中 F-的刻蚀,部分铁氧化物生成了水溶性的配合物[FeF6]3-。K. Kure等[11]采用辉光光谱法检测出不锈钢氧化膜中含有大量的氟元素。图2c中不锈钢表面粗糙而致密的覆盖层,应该是由于电解液中氟化铵浓度增大,试样表面形成了大量的氟化物,而不锈钢阳极氧化电解液中的含水量远小于纯铁阳极氧化电解液的含水量,导致配合物[FeF6]3-无法及时溶解于电解液中而附着在不锈钢表面。

图2 不锈钢在不同NH4F浓度的电解液中阳极氧化后的表面形貌Figure 2 Surface morphologies of stainless steel anodized in the electrolytes with different concentrations of NH4F

2. 3 氧化电压对不锈钢微纳多孔结构表面形貌的影响

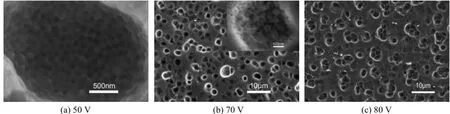

图3为430不锈钢在不同氧化电压(50、70和80 V)下的阳极氧化表面形貌,其阳极氧化工艺为:氟化铵浓度0.150 mol/L、水浓度0.20 mol/L,氧化时间30 min。可见,当氧化电压为50 V时,氧化膜表面形成了微孔,且微孔内形成了有序纳米多孔结构。电压增至70 V时,氧化膜表面形成的微孔内大部分的纳米孔已经发生了严重的腐蚀,纳米孔之间甚至出现了连孔现象,见图3b右上角局部放大图。电压增至80 V时,氧化膜表面形成了密集分布的腐蚀孔,在腐蚀孔内均未发现纳米孔。

图3 不锈钢在不同电压下阳极氧化的表面形貌Figure 3 Surface morphologies of stainless steel anodized at different voltages

2. 4 阳极氧化时间对不锈钢微纳多孔结构表面形貌的影响

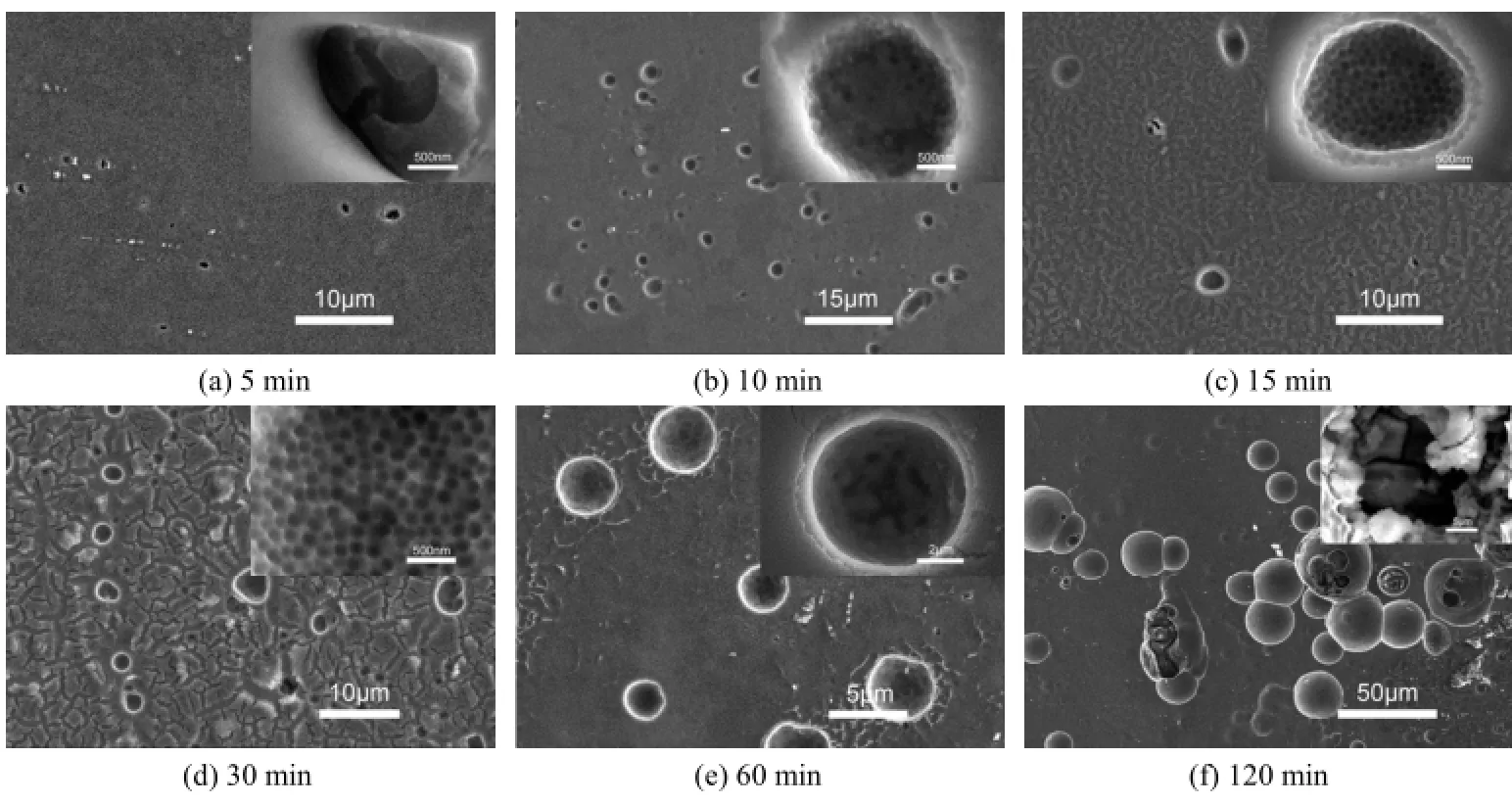

在氟化铵浓度为0.150 mol/L、水浓度为0.10 mol/L、电解液温度20 °C和氧化电压为60 V时,430不锈钢阳极氧化不同时间所得表面形貌及其局部放大图见图4。从图4a可见,不锈钢氧化5 min时表面形成了少量微孔,微孔表面氧化膜未脱落,微孔内未见纳米孔形成。氧化时间延长至10 min(如图4b),微孔数量增加,部分微孔边缘形成了纳米孔雏形,微孔中部未形成纳米孔。阳极氧化15 min和30 min,不锈钢表面微孔内形成有序的蜂窝状纳米孔,两者的平均孔径差别不大,约为100 nm(如图4c、4d)。然而,时间延长至60 min(如图4e),不锈钢表面微孔内的纳米孔出现严重的连孔现象。时间延长至120 min(见图4f),微孔内发生严重腐蚀,纳米孔被完全破坏,同时试样表面出现大量浅腐蚀坑。由此可见,阳极氧化时间在15 ~ 30 min范围内,试样表面可形成有序蜂窝状纳米孔。阳极氧化时间小于15 min,试样表面难以形成纳米孔,而阳极氧化时间过长会导致试样腐蚀过度。

通过基因编辑改善农作物时,研究人员不仅仅删除已有的遗传密码,他们还探索在DNA断裂处添加新的遗传密码,并且还尝试在单一植物中编辑多个基因的方法。一部分科学家声称在几年内可以实现这一目标。一家初创公司Inari农业认为,有朝一日农场主可以根据自己农场的种植需要来定制农作物种子。

图4 阳极氧化不同时间后不锈钢的表面形貌Figure 4 Surface morphologies of stainless steel anodized for different time

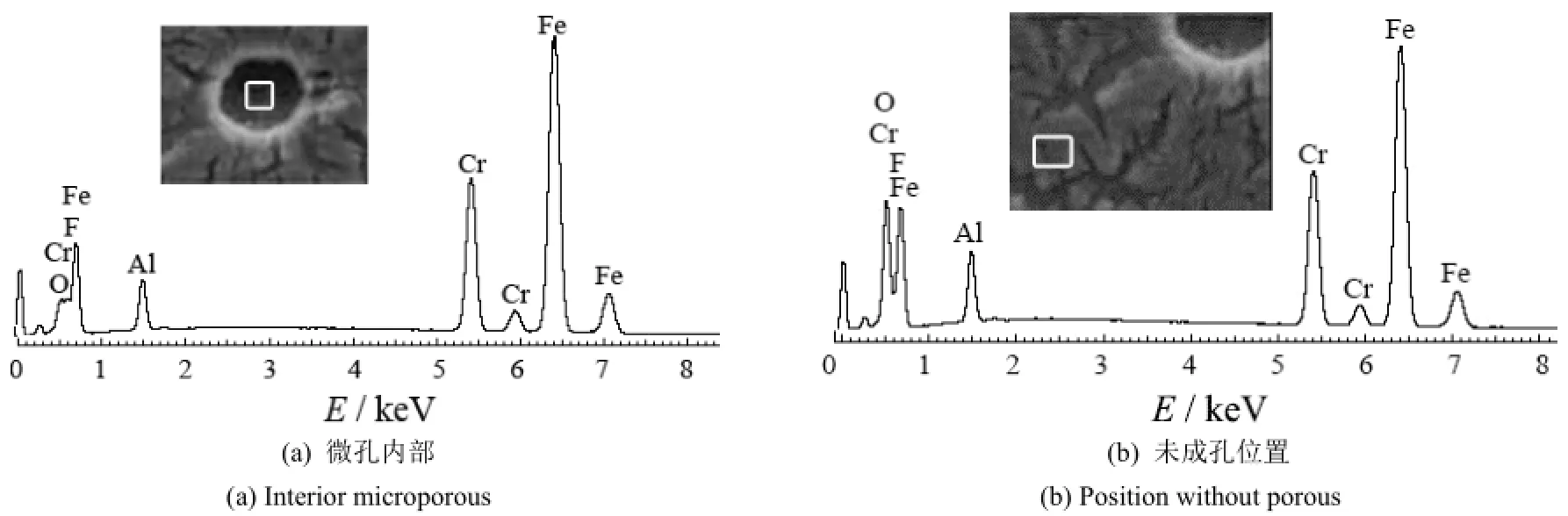

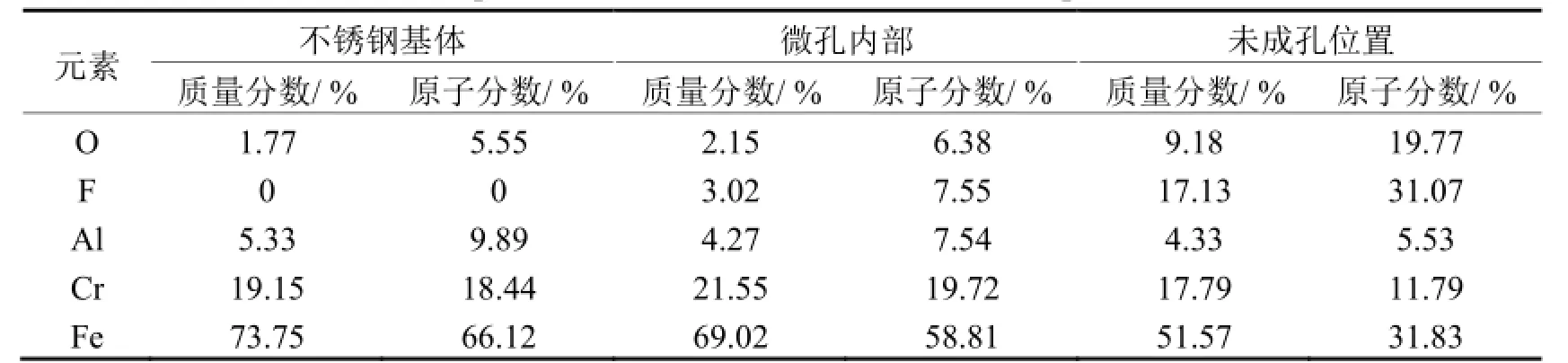

2. 5 微纳多孔结构的成分表征

430不锈钢阳极在氟化铵浓度0.150 mol/L、水浓度0.10 mol/L、电解液温度20 °C、电压60 V和氧化时间30 min的条件下得到的阳极氧化膜微孔内部和未成孔位置的能谱图分别见图5a、5b,其分析结果列于表1。从表 1可以看出,不锈钢阳极氧化后表面氧元素含量有所增加,并且引入了氟元素。微孔内氧元素和氟元素的质量分数分别为2.15%和3.02%,而未成孔的氧化膜氧元素和氟元素的质量分数分别达到了9.18%和17.13%。可见,未成孔位置处的氧元素和氟元素的含量明显比微孔高。这一结果证实了不锈钢阳极氧化后的表面形成了氧化物和氟化物。不锈钢阳极氧化膜只在局部位置上形成有序的蜂窝状纳米孔,可能与其表面附着的氟化物有关,但具体原因尚需进一步研究。

图5 不锈钢表面得到的阳极氧化膜的微孔内部和未成孔位置的能谱图Figure 5 EDS spectra for interior micropore and the position without pores of anodic oxidation film on surface of stainless steel

表1 不锈钢及微纳多孔结构的成分Table 1 Composition of stainless steel and micro-nanoporous structure

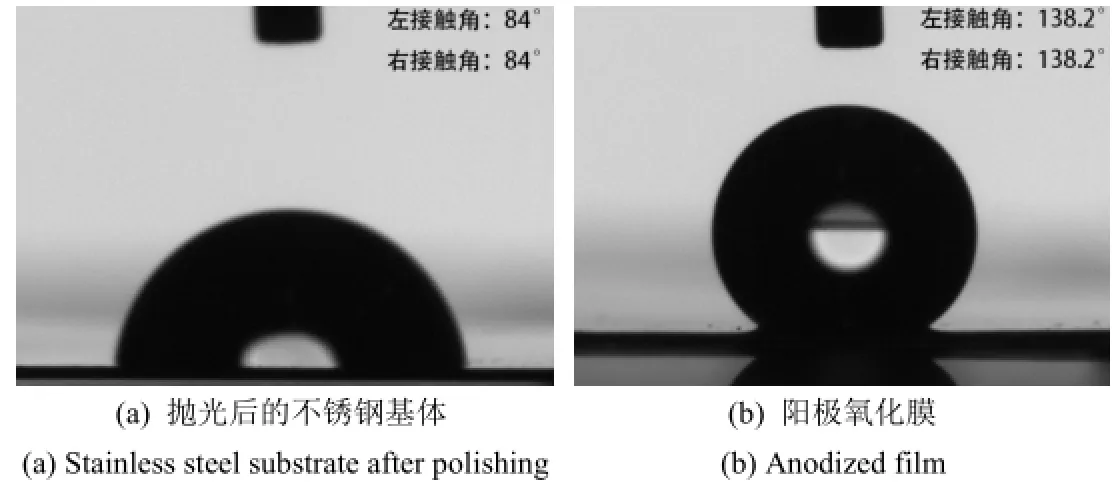

2. 6 不锈钢微纳多孔结构的疏水性

图6a为不锈钢机械抛光后直接测量的水接触角,图6b为不锈钢在含有0.150 mol/L氟化铵和0.05 mol/L水的电解液中阳极氧化(电解液温度20 °C、电压60 V和氧化时间30 min)所得氧化膜的水接触角。可以看出,没有经过阳极氧化的试样左、右接触角均为84°,经过阳极氧化后的试样左、右接触角为138.2°。一般而言,物体表面接触角小于90°时,认为该表面不具备疏水性。所以未经过阳极氧化处理的试样不具备疏水性。不锈钢阳极氧化后,氧化膜的接触角为138.2°,说明不锈钢阳极氧化膜具备较好的疏水性。

3 结论

图6 抛光后的不锈钢基体及其阳极氧化后的水接触角测试Figure 6 Water contact angle test for stainless steel after polishing and anodizing

不锈钢微纳多孔结构增加了不锈钢表面的粗糙度,水滴与氧化膜接触,微孔内的纳米孔限制了空气往外散逸,增大了接触角,从而使不锈钢表面获得了良好的疏水性[17]。不锈钢在氟化铵乙二醇体系中阳极氧化制备多孔阳极氧化膜,进而制备具有自清洁能力的新型不锈钢,也可作为一个新的应用方向。

(2) 不锈钢经过阳极氧化后,其水接触角由阳极氧化前的84°增大到138.2°,说明其表面具备了较好的疏水性,这可为开发具有自清洁能力的新型不锈钢提供新的途径。

[1] TSUCHIYA H, BERGER S, MACAK J M, et al. A new route for the formation of self-organized anodic porous alumina in neutral electrolytes [J]. Electrochemistry Communications, 2007, 9 (4): 545-550.

[2] JESSENSKY O, MÜLLER F, GÖSELE U. Self-organized formation of hexagonal pore arrays in anodic alumina [J]. Applied Physics Letters, 1998, 72 (10):1173-1175.

[3] MACAK J M, TSUCHIYA H, TAVEIRA L, et al. Smooth anodic TiO2nanotubes [J]. Angewandte Chemie International Edition, 2005, 44 (45): 7463-7465.

[4] GONG D W, GRIMES C A, VARGHESE O K, et al. Titanium oxide nanotube arrays prepared by anodic oxidation [J]. Journal of Materials Research, 2001, 16 (12):3331-3334.

[5] WEI W, MACAK J M, SCHMUKI P. High aspect ratio ordered nanoporous Ta2O5films by anodization of Ta [J]. Electrochemistry Communications, 2008, 10 (3):428-432.

[6] TSUCHIYA H, MACAK J M, SIEBER I, et al. Self-organized porous WO3formed in NaF electrolytes [J]. Electrochemistry Communications, 2005, 7 (3):295-298.

[7] LEE W J, SMYRL W H. Zirconium oxide nanotubes synthesized via direct electrochemical anodization [J]. Electrochemical and Solids-State Letters, 2005, 8 (3):B7-B9.

[8] HABAZAKI H, KONNO Y, AOKI Y, et al. Galvanostatic growth of nanoporous anodic films on iron in ammonium fluoride-ethylene glycol electrolytes with different water contents [J]. The Journal of Physical Chemistry C, 2010, 114 (44): 18853-18859.

[9] HABAZAKI H, OIKAWA Y, FUSHIMI K, et al. Importance of water content in formation of porous anodic niobium oxide films in hot phosphate-glycerol electrolyte [J]. Electrochimica Acta, 2009, 54 (3): 946-951.

[10] LATEMPA T J, FENG X J, PAULOSE M, et al. Temperature-dependent growth of self-assembled hematite (α-Fe2O3) nanotube arrays: Rapid electrochemical synthesis and photoelectrochemical properties [J]. Journal of Physical Chemistry C, 2009, 113 (36): 16293-16298.

[11] KURE K, KONNO Y, TSUJI E, et al. Formation of self-organized nanoporous anodic films on Type 304 stainless steel [J]. Electrochemistry Communications, 2012, 21: 1-4.

[12] WANG Y J, MA X X, TANG G Z. Formation mechanism of porous structure on 316L stainless steel by anodization [J]. International Journal of Modern Physics B, 2009, 23 (6/7): 1047-1052.

[13] MA X X, WANG Y J, TANG G Z, et al. New route to form micro-pores on 316L stainless steel surface [J]. Applied Surface Science, 2008, 255 (2): 371-374.

[14] MARTIN F, DEL FRARI D, COUSTY J, et al. Self-organisation of nanoscaled pores in anodic oxide overlayer on stainless steels [J]. Electrochimica Acta, 2009, 54 (11): 3086-3091.

[15] 杨柯, 任伊宾. 医用不锈钢的研究与发展[J]. 中国材料进展, 2010, 29 (12): 1-10.

[16] 唐春华. 不锈钢表面处理技术[J]. 电镀与涂饰, 1990, 9 (3): 15-22.

[17] YOSHIMITSU Z, NAKAJIMA A, WATANABE T, et al. Effects of surface structure on the hydrophobicity and sliding behavior of water droplets [J]. Langmuir, 2002, 18 (15): 5818-5822.

[ 编辑:韦凤仙 ]

Preparation and hydrophobicity study of anodic oxidation film with micro-nanoporous structure on surface of SUS430 stainless steel

ZHANG Yan-mei*, HUANG Jia-qiang, XU Zeng-cai, ZHANG Xiao-hua, CHANG Yu, HE Jun-shan, ZHU Yong-yang

The effect of anodization process on oxidation film with micro-nanoporous structure on the surface of SUS430 stainless steel prepared in an electrolyte consisting of ammonium fluoride, water, and ethylene glycol (Eg) was studied by scanning electron microscopy (SEM). The compositions of the interior micropore and the nonporous position of the anodized film were analyzed using energy-dispersive spectrometer (EDS). The water contact angles of the stainless steel surface before and after anodizing were measured. Suitable reduction of water content in electrolyte is beneficial increasing the density of micropores and the optimal concentration of NH4F for forming micro-nanoporous structure is 0.15 mol/L. Too high anodizing voltage and too long anodizing time result in excessive corrosion of the oxidation film. The microporous structure with a pore diameter of 3-5 μm where orderly nanopores with a honeycomb-like structure and ca.100 nm in diameter are formed inside can be prepared on the surface of stainless steel under the following conditions: NH4F 0.15 mol/L, water <0.4 mol/L, electrolyte temperature 20 °C, anodizing voltage 50-60 V, and time 15-30 min. Oxide and fluoride are formed on the surface of stainless steel after anodizing. The oxidation film has a contact angle of 138.2° to water, showing good hydrophobicity.

anodic oxidation; stainless steel; micro-nanoporous structure; hydrophobicity

TQ178

A

1004 - 227X (2015) 12 - 0662 - 06

2015-03-19

2015-04-03

广东省省部产学研结合项目(2012B091100370);广东省揭阳市产学研结合项目(201416);国家大学生创新创业训练计划项目(yj201411845140)。

张艳梅(1972-),女,山西高平人,博士,副教授,主要从事材料表面改性、新材料制备等方面的研究工作。

作者联系方式:(E-mail) zhyanmei2006@126.com。