不锈钢槽体表面钝化工艺的优化

杨明悦,李雨,刘定富*

(贵州大学,贵州 贵阳 550025)

【工艺开发】

不锈钢槽体表面钝化工艺的优化

杨明悦,李雨,刘定富*

(贵州大学,贵州 贵阳 550025)

以50%(体积分数)的硝酸溶液对304和316化学镀镍用不锈钢槽体进行钝化处理,采用单因素试验和正交试验方法考察了钼酸铵及氧化钇的添加量、钝化时间和钝化温度对304和316不锈钢槽体表面钝化膜孔隙率的影响,确定了优化的钝化工艺条件如下:钼酸铵和氧化钇的添加量分别为硝酸质量的4.0%和0.4%,304和316不锈钢的钝化温度分别为40 °C和 35 °C,钝化时间5 h。通过扫描电镜观察了钝化前后不锈钢的表面形貌,测定了钝化膜的组成。结果表明,钼酸铵和氧化钇的加入使钝化膜的孔隙率显著降低,提高了钝化膜的耐蚀性。优化工艺制备的钝化膜主要由Cr、Fe、Ni和Mo的氧化物组成,膜层平整致密。

不锈钢;钝化;硝酸;钼酸铵;氧化钇;耐蚀性

First-author’s address:School of Chemistry and Chemical Engineering, Guizhou University, Guiyang 550025, China

在化学镀镍中,镀槽的材料必须由耐高温、化学稳定性良好、不污染镀液的材料制作,如不锈钢、塑料、钢板外涂搪瓷等[1-2]。而不锈钢槽体具有机械强度高、安全性能好、使用寿命长等优点。但对于化学镀镍来说,不锈钢槽体是一个活性中心位,在施镀过程中容易使槽体镀上一层镍,导致镀液快速分解。因此,对不锈钢槽体进行表面处理和阳极保护,才能有效阻止镍在槽体等设备上的沉积。现化学镀工厂不锈钢槽体普遍采用50%(体积分数)左右的硝酸进行钝化(多数适用于铬含量≥17%的不锈钢槽),且温度较高,控制在50 ~ 70 °C[3]。而对于含铬量均<17%(质量分数,下同)的304和316不锈钢槽体,仅使用50%(体积分数)的硝酸钝化,效果不佳,还需在钝化液中添加其他缓蚀剂来加强钝化效果。在钝化液中,由于钼酸盐的低毒性及其作为缓蚀剂方面的有效性,被公认为铬酸盐的有效替代品[4],而加入Y元素,可有效改善钝化膜的连续性和致密性[5]。

本文对工厂中化学镀镍用304和316不锈钢镀槽进行钝化处理,采用蓝点法分别考察了在50%(体积分数)的硝酸钝化液中钼酸铵和氧化钇的添加量以及钝化时间、钝化温度对钝化膜耐蚀性的影响,采用正交试验确定了钝化工艺的最优组合,并通过扫描电镜及能谱仪对钝化膜进行了表征。

1 实验

1. 1 材料

试验材料为304和316不锈钢片,裁切为50 mm × 50 mm × 1.5 mm,密度为7.34 g/cm3。

实验试剂:HNO3、(NH4)2MoO4、Y2O3、氨水( ρ = 0.89 g/cm3)、K3[Fe(CN)6]和NaCl,市售分析纯。

1. 2 基础钝化液组成和工艺

HNO350%(体积分数)

(NH4)2MoO4硝酸质量的0.5% ~ 4.0%

Y2O3硝酸质量的0.1% ~ 5.0%

温度 25 ~ 50 °C

搅拌速率 450 r/min

时间 1 ~ 6 h

采用DF-101S型集热式恒温加热磁力搅拌器(河南省巩义市予华仪器有限责任公司)控温和搅拌。钝化的处理方式不仅能够有效除去不锈钢容器内的污垢,而且可在不锈钢容器的表面形成一层钝化膜,从而进一步加强不锈钢容器的耐腐蚀性能。在对化学镀镍用不锈钢槽体进行钝化时应注意:(1)去除不锈钢表层油污;(2)控制钝化溶液中的Cl-含量(应低于100 mg/mL);(3)控制钝化浓度,不应大于60%(体积分数),且为了除去不锈钢表面的镍磷合金镀层,宜采用硝酸;(4)钝化过后应用10%左右的氨水洗涤2 ~ 3次,防止3NO-影响槽液。

1. 3 试验方法

1. 3. 1 蓝点法

根据QB/T 3823-1999《轻工产品金属镀层的孔隙率测试方法》,采用贴滤纸法进行孔隙率检测,滤纸为直径90 mm的圆片试样。检测液组成为:K3[Fe(CN)6] 10 g/L,NaCl 20 g/L。镀层孔隙率计算式为:

式中,H──孔隙率(个/cm2),n──蓝色斑点数(个),A──被测钝化膜面积(cm2)。

1. 3. 2 膜层的微观形貌及成分分析

采用日立SU-1500扫描电镜(SEM)观察钝化前后钝化膜的表面形貌,并用与其配套的能谱仪(EDS)测定钝化膜的元素含量。

2 结果与讨论

2. 1钝化工艺对耐蚀性的影响

2. 1. 1 钝化时间对钝化膜耐蚀性的影响

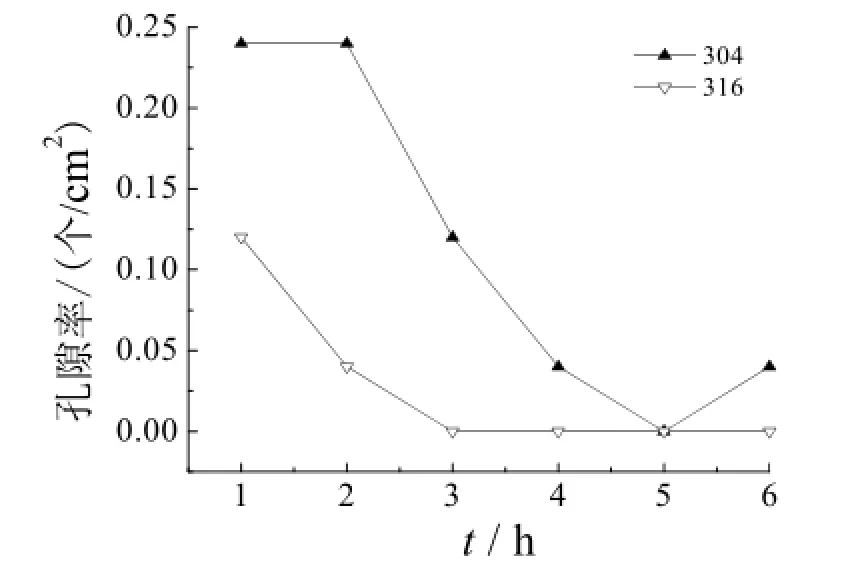

在常温(25 °C),钼酸铵添加量为硝酸质量的4.0%,氧化钇的添加量为硝酸质量的0.4%条件下,考察钝化时间对镀层耐蚀性的影响,结果见图1。从图1可知,在钝化过程中随着钝化时间的延长,304不锈钢钝化膜的孔隙率先降低后升高,而316不锈钢钝化膜的孔隙率先降低后趋于平稳。这是因为钝化时间越长,钝化膜也就越厚,增厚了的钝化膜层起到了很好的封闭作用,减少了不锈钢表面的孔隙,使其耐蚀性得到提高。但是,钝化时间过长,钝化膜的溶解速率大于形成速率,使其耐蚀性有所降低。因此,选择钝化时间为4 ~ 6 h。

2. 1. 2 钝化温度对钝化膜耐蚀性的影响

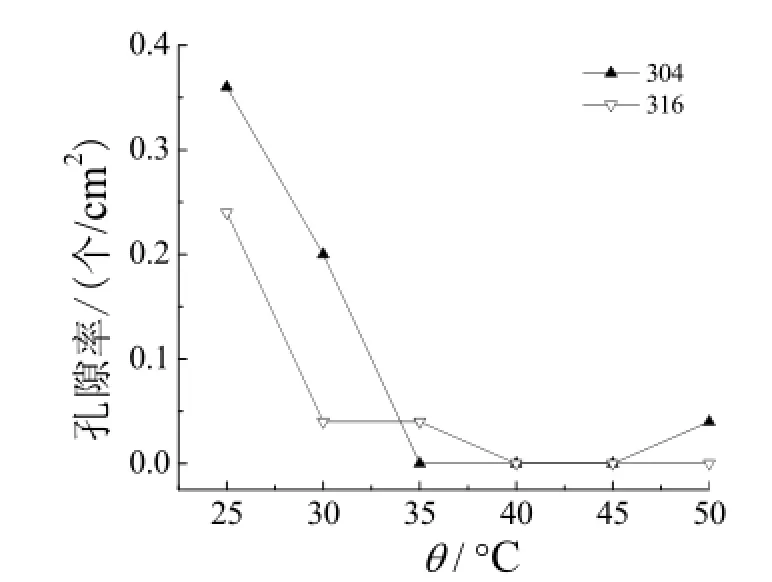

钝化时间为5 h,钼酸铵添加量为硝酸质量的4.0%,氧化钇的添加量为硝酸质量的0.4%,考察钝化温度对钝化膜孔隙率的影响,结果见图2。从图2可知,随着钝化温度的升高,304不锈钢钝化膜的孔隙率先减少后增大,而 316不锈钢钝化膜的孔隙率逐步降低,最后趋于平稳。由此可见,温度对钝化膜的形成和溶解过程有着很大的影响。在低温范围内,随着温度的升高,钝化膜成膜速率的提高占据主导地位,钝化膜的致密程度随着温度升高而增加;但是,当温度超过了一定的范围,由于钝化膜溶解速率增大,钝化膜的致密程度随着温度升高而增加的程度大幅降低,因而耐蚀性增加不太明显,故选择钝化温度为35 ~ 45 °C。

图1 钝化时间对2种不锈钢上钝化膜孔隙率的影响Figure 1 Effect of passivation time on porosity of passivationcoatings on two types of stainless steel

图2 钝化温度对2种不锈钢上钝化膜孔隙率的影响Figure 2 Effect of passivation temperature on porosity of passivation coatings on two types of stainless steel

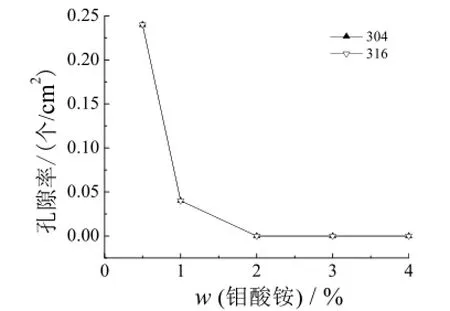

2. 1. 3 钼酸铵用量对钝化膜耐蚀性的影响

在温度为40 °C的条件下钝化5 h,氧化钇的添加量为硝酸质量的0.4%,考察钼酸铵用量分别为硝酸质量的0.5%、1.0%、2.0%、3.0%、4.0%时对钝化膜耐蚀性的影响结果如图3所示。从图3可知,304和316不锈钢钝化膜的孔隙率随着钼酸铵添加量的增均逐渐降低,耐蚀性逐渐增强。在40 °C下,仅使用50%硝酸钝化304和316不锈钢,钝化时间为5 h时钝化膜的孔隙率分别为0.32个/cm2和0.28个/cm2,而在50%硝酸中添加2.0% ~ 4.0%的钼酸铵(氧化钇的用量为0.4%)时,304和316不锈钢钝化膜的孔隙率均为零。由此可见,在50%硝酸中添加缓蚀剂,其钝化效果良好,且钼酸铵的添加量为2.0% ~ 4.0%时,钝化效果较佳。

2. 1. 4 氧化钇用量对钝化膜耐蚀性的影响

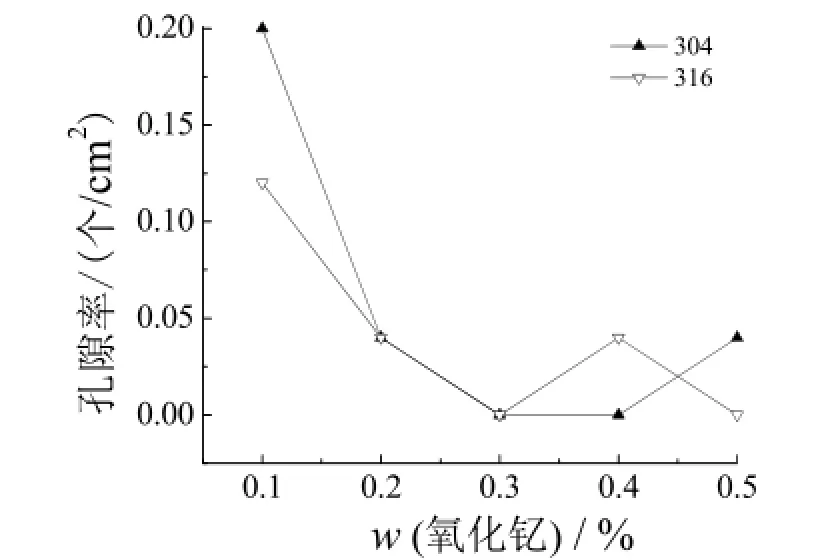

在40 °C下钝化5 h,钼酸铵添加量为硝酸质量的4.0%时,考察氧化钇用量分别为硝酸质量的0.1%、0.2%、0.3%、0.4%和0.5%时对镀层孔隙率的影响,结果见图4。

图3 钼酸铵用量对2种不锈钢上钝化膜孔隙率的影响Figure 3 Effect of concentration of ammonium molybdate on porosity of passivation coatings on two types of stainless steel

图4 氧化钇用量对2种不锈钢上钝化膜孔隙率的影响Figure 4 Effect of concentration of yttrium oxide on porosity of passivation coatings on two types of stainless steel

从图4可知,随着氧化钇添加量的增加,304不锈钢钝化膜的孔隙率先降后升;而316不锈钢的钝化膜的孔隙率呈锯齿状变化,在氧化钇添加量为0.3%时孔隙率最低,之后,孔隙率随着氧化钇用量的增加而先增加后降低。在40 °C下钝化5 h时,仅使用50%硝酸钝化,304和316不锈钢钝化膜的孔隙率分别为0.32个/cm2和0.28个/cm2,而在50%的硝酸钝化液中添加0.2% ~ 0.4%的氧化钇和4.0%的钼酸铵时,304和316不锈钢的孔隙率均低于0.05个/cm2。由此可见,在50%的硝酸钝化液中添加缓蚀剂,钝化效果良好,且氧化钇的添加量为硝酸质量的0.2% ~ 0.4%时,钝化效果较佳。

2. 1. 5 钝化工艺的优化

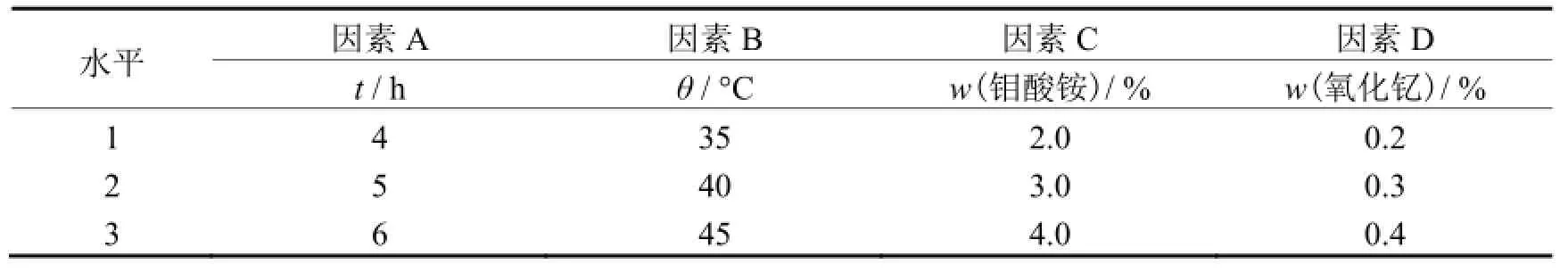

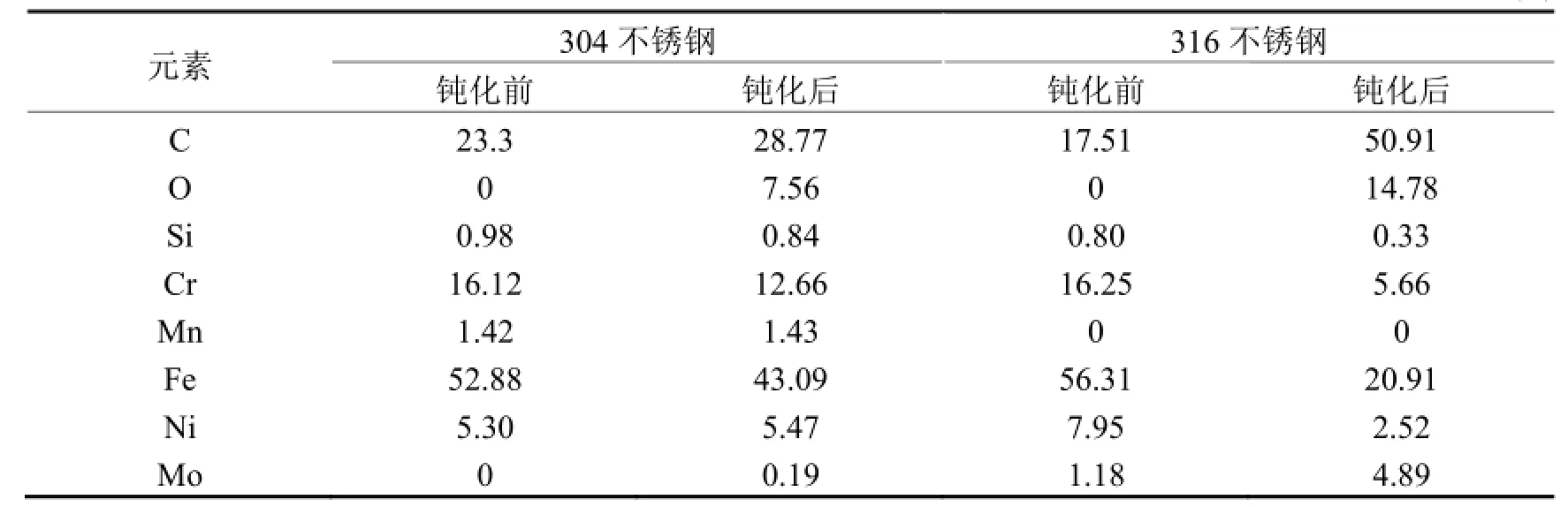

对已确定的工艺技术路线,通过设计正交试验来优化钝化时间、钝化温度以及钼酸铵和氧化钇的用量,设计四因素三水平的正交试验,正交试验因素水平见表1,正交试验结果与极差分析如表2所示。由表2可知,4个因素对304不锈钢耐蚀性的影响强弱顺序为氧化钇用量 > 钝化时间 > 钝化温度 > 钼酸铵用量,对316不锈钢耐蚀性的影响强弱顺序为氧化钇用量 = 钼酸铵用量 = 钝化时间 > 钝化温度。

表1 正交试验因素水平Table 1 Factors and levels of orthogonal test

表2 正交试验结果和极差分析Table 2 Results of orthogonal test and range analysis

通过对均值和极差进行分析可知,对于304不锈钢,在温度为40 °C条件下钝化5 h,钼酸铵和氧化钇的添加量分别为硝酸质量的4.0%和0.4%时,钝化膜孔隙率基本为零,故该工艺条件下钝化效果最佳;而对于316不锈钢,在温度为35 °C(综合经济效益与钝化效果而定)的条件下钝化5 h,钼酸铵和氧化钇的添加量分别为硝酸质量的4.0%和0.4%时,钝化膜孔隙率基本为零,故该工艺条件下钝化效果最佳。

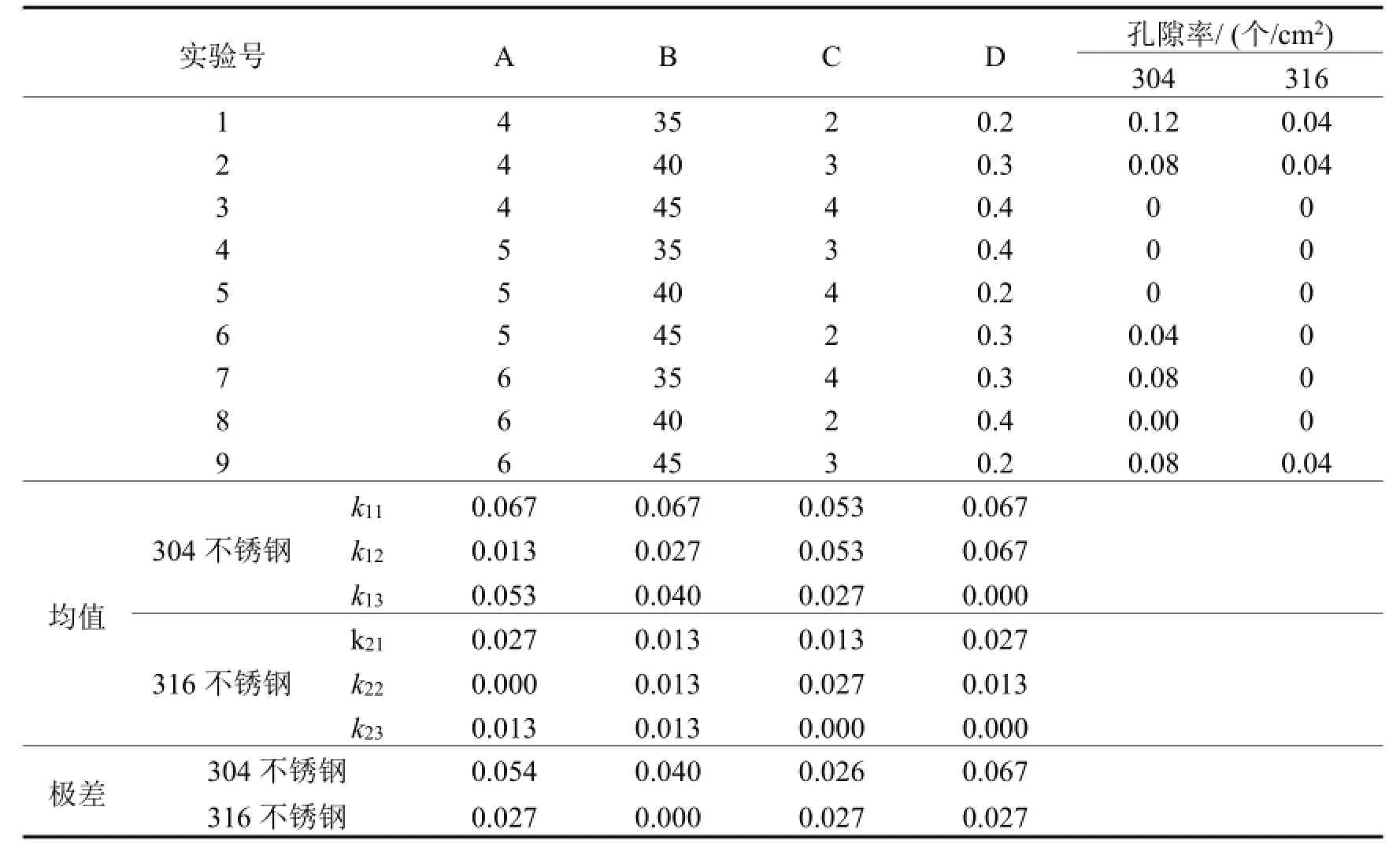

2. 2 钝化膜的组成分析

在钼酸铵和氧化钇的添加量分别为硝酸质量的4%和0.4%时,对304(钝化温度为40 °C)和316(钝化温度为35 °C)不锈钢进行钝化(5 h)前后的元素分析,结果见表3。

表3 304和316不锈钢表面钝化前后的化学成分(以原子分数表示)Table 3 Chemical compositions (presented as atomic fraction) of the surfaces of 304 and 316 stainless steels before and after passivation(%)

由表3可知,在钝化后主要含量发生变化的是Cr元素、Fe元素、Ni元素和Mo元素,且O元素的含量从无到有,说明在304和316不锈钢表面形成了一层含氧的金属薄膜。该钝化膜中的主要组成元素Cr、Fe、Mo和Ni分别是以化合物Cr2O3、FeOx、NiOx和MoOx的形式存在[6],从而起到提高镀层耐蚀性的作用。

而Y元素的添加改变了不锈钢钝化膜的主要形成元素Si的分布,使Si在钝化膜中的比例增大,从而有效地改善了SiO2为主的钝化膜的连续性、致密性,更有利于建立完整、连续的不锈钢钝化膜。304不锈钢钝化后有Mo元素出现,说明钝化膜中含有MoOx的化合物,且316不锈钢经钝化后,其Mo的原子含量有所增加,从而进一步说明了钝化膜中有MoOx的化合物存在,可显著提高钝化膜的耐蚀性。

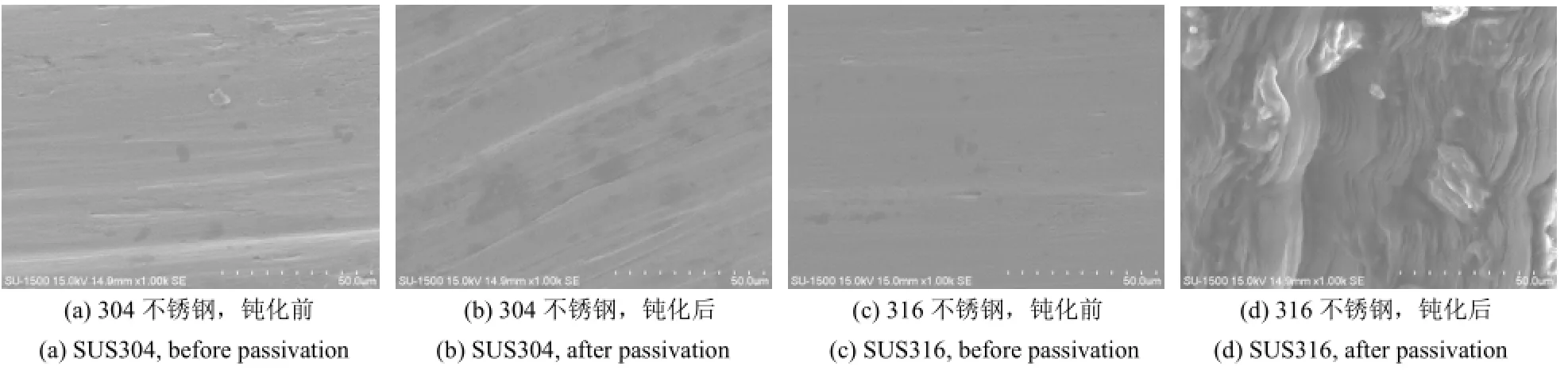

2. 3 钝化膜的表面形貌分析

利用已确定的优化工艺对304和316不锈钢进行钝化,钝化前后的扫描电镜照片(放大1 000倍)如图5所示。由图 5可明显看出,未经钝化处理的试样,表面形貌不完整,有大小不一致的缺陷斑点和明显的沟壑存在;而经钝化成膜处理的试样,304不锈钢表面完好平整,316不锈钢表面组织呈月牙形的有序排列,这是当不锈钢进入钝化时,钝化膜凸起发生动态重整,钝化膜凸出结构转变为月牙形,并随着电位升高呈有序化生长,这是钝化后304和316不锈钢耐腐蚀的基础。

图5 304和316不锈钢钝化前后扫描电镜照片Figure 5 SEM images of 304 and 316 stainless steels before and after passivation

3 结论

(1) 304和316不锈钢在温度为40 °C的50%(体积分数)硝酸中钝化5 h,钝化膜的孔隙率分别为0.32个/cm2和0.28个/cm2,而在50%的硝酸钝化液中添加钼酸铵(添加量为硝酸质量的2.0% ~ 4.0%)和氧化钇(添加量为硝酸质量的0.2% ~ 0.4%)时,304和316不锈钢表面钝化膜的孔隙率为零。

(2) 对氧化钇用量、钼酸铵用量、钝化时间和钝化温度进行正交试验,发现它们对 304不锈钢耐蚀性的影响强弱顺序为氧化钇用量 > 钝化时间 > 钝化温度 > 钼酸铵用量,对316不锈钢耐蚀性的影响强弱顺序为氧化钇用量 = 钼酸铵用量 = 钝化时间 > 钝化温度。

(3) 对于304不锈钢,优化的钝化工艺为:钝化温度为40 °C,钝化时间5 h,钼酸铵和氧化钇的添加量分别为硝酸质量的4.0%和0.4%。而对于316不锈钢,优化的钝化工艺为:钝化温度为35 °C,钝化时间5 h,钼酸铵和氧化钇的添加量分别为硝酸质量的4.0%和0.4%。

(4) 钝化膜的主要组成元素Cr、Fe、Ni和Mo分别以氧化物Cr2O3、FeOx、NiOx和MoOx的形式存在,而Y元素和Mo元素的加入可有效改善钝化膜的耐蚀性。

[1] 张惠新. 化学镀镍在工业生产应用中的要素[J]. 电镀与涂饰, 2003, 22 (3): 28-31.

[2] 何东亚. 化学镀镍磷合金镀槽的处理方法[J]. 材料保护, 2001, 34 (10): 57.

[3] 周金保. 不锈钢钝化工艺的发展[J]. 电镀与涂饰, 1995, 14 (3): 56-61, 55.

[4] 卢锦堂, 孔纲, 陈锦虹, 等. 热镀Zn层钼酸盐钝化工艺[J]. 腐蚀科学与防护技术, 2001, 13 (1): 46-48, 41.

[5] 马艳红, 黄元伟. 添加钇提高不锈钢耐蚀性能的AES研究[J]. 中国稀土学报, 2000, 18 (3): 249-252.

[6] 康显澄. 关于不锈钢钝化膜的性状和测试方法研究的进展[J]. 四川冶金, 1994, 16 (4): 43-51.

[ 编辑:韦凤仙 ]

Optimization of passivation process for surface of stainless steel tank

YANG Ming-yue, LI Yu, LIU Ding-fu*

The 304- and 316-type stainless steel tanks for electroless nickel plating were passivated with 50vol.% nitric acid solution. The effect of the amounts of ammonium molybdate and yttrium oxide as well as passivation temperature and time on the porosity of passivation coatings on surfaces of 304- and 316-type stainless steels was studied by single factor experiment and orthogonal test. The optimized process conditions were determined as follows: amounts of ammonium molybdate and yttrium oxide are 4% and 0.4% (by mass of nitric acid) respectively; passivation temperature is 40 °C for 304-type stainless steel and 35 °C for 316-type stainless steel; and passivation time 5 h. The surface morphologies of the stainless steels before and after passivation were observed by scanning electron microscope and the compositions of the passivation coatings were analyzed. It was found that the porosity of passivation coating is remarkably decreased by the addition of ammonium molybdate and yttrium oxide, leading to an improvement of corrosion resistance of the passivation coatings. The passivation coatings prepared under the optimized conditions consist of the oxides of Cr, Fe, Ni, and Mo, and are level and compact.

stainless steel; passivation; nitric acid; ammonium molybdate; yttrium oxide; corrosion resistance

TG178

A

1004 - 227X (2015) 12 - 0676 - 05

2015-01-16

2015-04-09

2013贵州省科技计划(黔科合GY字[2013]3035号)。

杨明悦(1991-),女,河南平顶山人,在读硕士研究生,主要研究方向为表面钝化处理。

刘定富,博士,教授,(E-mail) liuxiao8989@163.com。