轨道车辆供风管路内部腐蚀状况分析

徐春艳,万国强,程斌,刘娅莉*,贾元峰

(1.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.湖南大学化学化工学院,湖南 长沙 410082)

轨道车辆供风管路内部腐蚀状况分析

徐春艳1,万国强1,程斌1,刘娅莉2,*,贾元峰2

(1.南车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.湖南大学化学化工学院,湖南 长沙 410082)

采用扫描电镜、X射线衍射、极化曲线测量、电化学阻抗谱、中性盐雾试验等方法,考察了内部经磷化的轨道车辆供风管运行5年后的腐蚀情况,对9处不同部位风管取样并与新风管对比,确定了磷化膜及腐蚀产物的组成,分析了腐蚀发生的原因。制动控制处风管因长期处于高风速的送风应力及灰尘冲刷作用之下而受到严重腐蚀,车钩管因高温弯管加工后磷化膜脱落而发生了一定程度的氧化,紧急通风管因与潮湿空气接触而发生轻微腐蚀。针对上述情况,提出了相应的解决措施,并强调要加强管材的质量管理。

轨道车辆;供风管;磷化膜;腐蚀;微观结构

First-author’s address:CSR Qingdao Sifang Co., Ltd., Qingdao 266111, China

动车组以其快速、安全、运力大等优势在激烈的客运市场竞争中占据了城际干线地面交通的主导地位,并在世界诸多经济发达地区快速扩张[1-2]。供风系统是车辆的关键控制系统,关联车辆制动、风笛、雨刷、空气弹簧、塞拉门、集便器等[3-4],既是辅助装置正常使用的必备条件,也是运行安全与人性化服务的重要保障[5]。

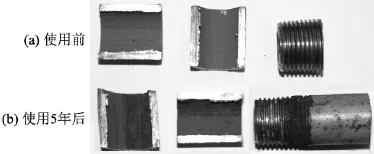

车辆组自其上线运行 5年以来,在检修过程中供风管路钢管外表面在螺纹裸露和面漆破损处出现过锈蚀,钢管内部也曾发现过水滴(见图1),而钢管内部一旦发生磷化层脱落或锈蚀,将会影响管路中高压风的纯净度,进而引起用风设备故障:因此供风管路腐蚀状态研究对车辆组运行安全至关重要。同时由于风管为国外进口内外壁磷化处理的碳钢焊管,非国内生产,为提高车辆组国产化水平,需同时进行管路磷化体系研究。

图1 风管使用前和使用5年后内部锈蚀严重部分磷化膜的表观情况Figure 1 Appearance of phosphating films unused and heavily corroded after application for 5 years

本文采用扫描电镜(SEM)、X射线衍射(XRD)、中性盐雾试验(NSST)、极化曲线、电化学阻抗谱(EIS)等方法,确定了钢管磷化体系,研究了钢管内部磷化膜可能发生或已经发生的腐蚀状况,并分析发生腐蚀的原因,提出防止与应对措施。

1 实验

1. 1 基材

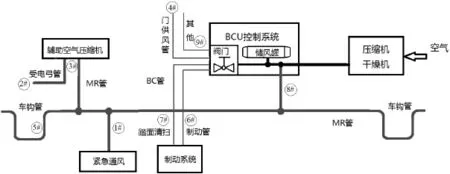

对9个不同部位、不同使用时间的风管样品取样,管路采样点见图2。为了试验需要,采用切割机裁剪风管,20 mm × 30 mm管样用于盐雾腐蚀试验,9 mm × 9 mm管样用于电化学试验(用环氧树脂封闭)及SEM、XRD等样品制作。

图2 供风气动管路与采样点示意图Figure 2 Schematic diagram of ventilation and pneumatic pipes system as well as the sampling locations

1. 2 分析测试方法

风管切割后用毛刷或丙酮清理铁屑后进行如下试验和检测。

1. 2. 1 X射线衍射分析

采用日本Rigaku D/Max 2500型X射线粉末衍射仪表征样品的晶体结构(Cu靶,Kα射线,λ = 0.154 06 nm,管电压40 kV,管电流250 mA,扫速5°/min,角度范围为3° ~ 80°),判断磷化膜晶体形式(是锌系还是锌锰系或者其他种类磷化)。

1. 2. 2 扫描电镜观察

采用日本电子公司的JSM-6700F场发射扫描电子显微镜观察管材表面微观形态。

1. 2. 3 极化曲线和电化学阻抗谱测量

采用上海辰华设备公司的604D电化学工作站,标准三电极体系,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极,工作电极为风管电极(暴露面积为1 cm2),电解质溶液采用3.5%的NaCl中性溶液。极化曲线扫描范围为开路电位的±0.5 V,扫速10 mV/s。电化学阻抗谱测试的频率范围为10 kHz ~ 10 mHz,正弦波的振幅为±10 mV,借助ZSimpWin软件对其结果进行模拟、拟合。

1. 2. 4 中性盐雾试验

采用标格达公司的BBD884型盐雾试验箱,按GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》和GB/T 1771-2007《色漆和清漆 耐中性盐雾试验性能的测定》进行中性盐雾试验。实验时以5% NaCl水溶液作为腐蚀介质,pH 6.8 ~ 7.1,温度始终保持在(35 ± 2) °C,不间断连续喷雾。

2 结果与讨论

2. 1 不同管材测试前的外观及微观形貌

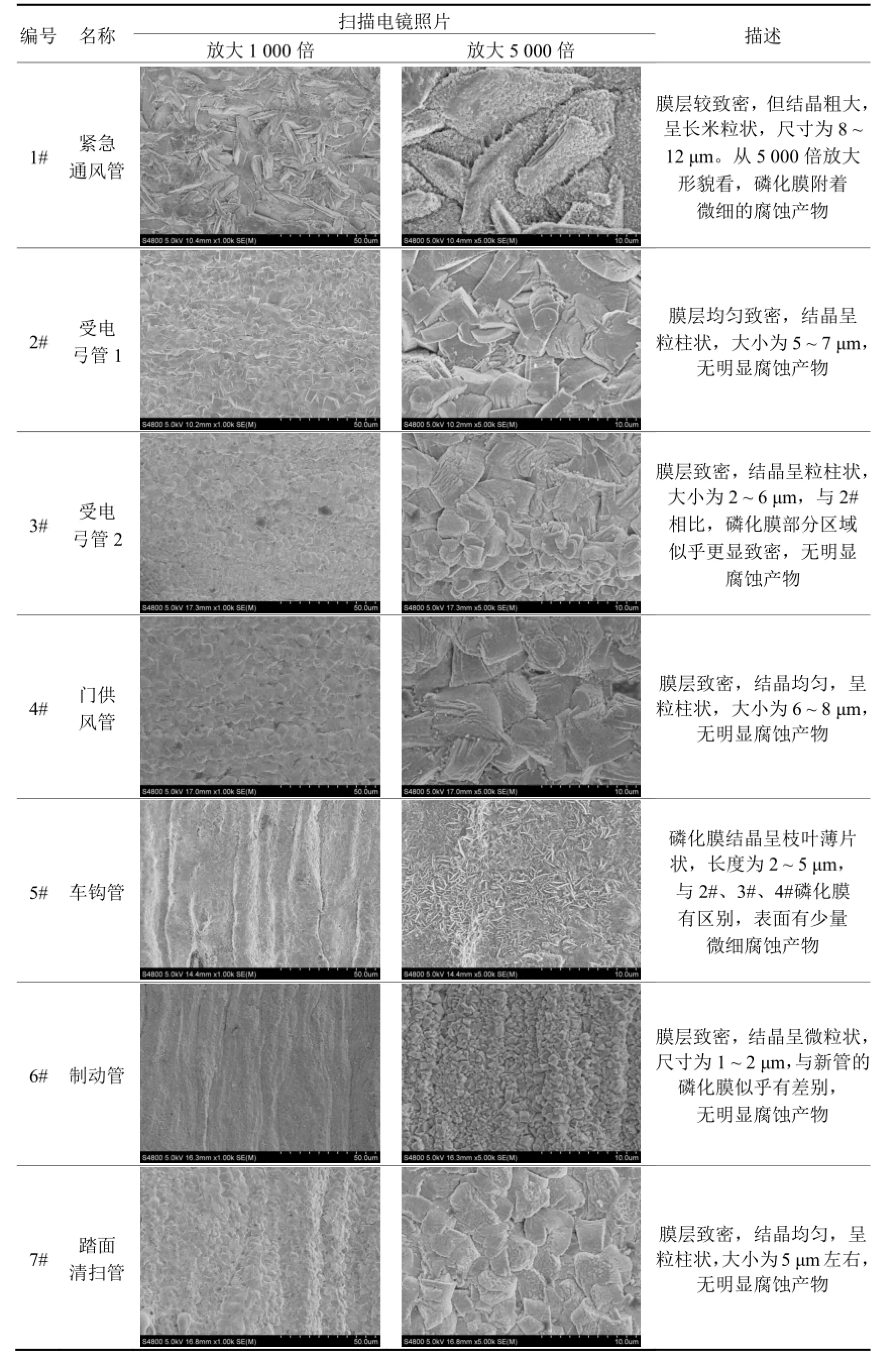

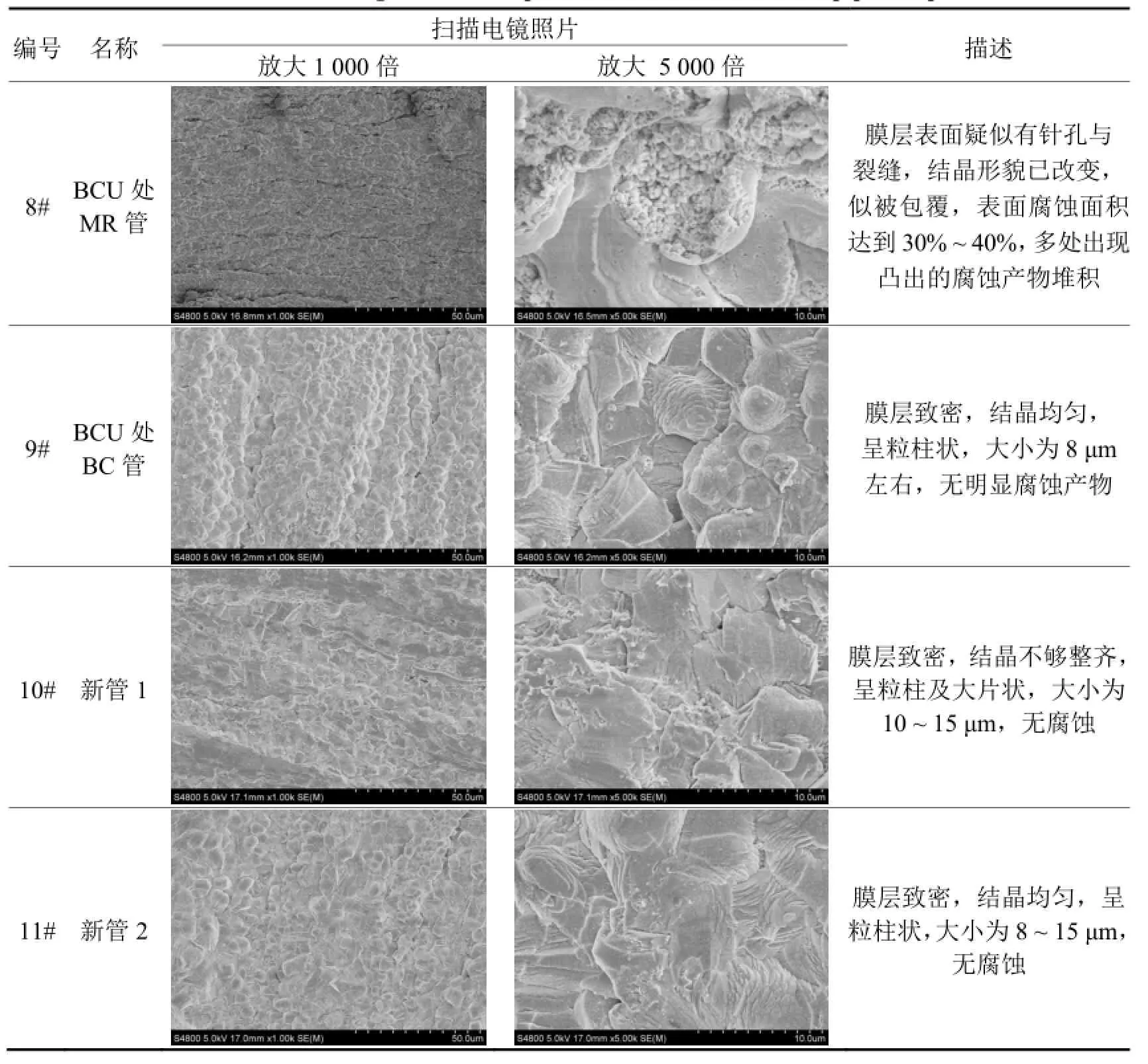

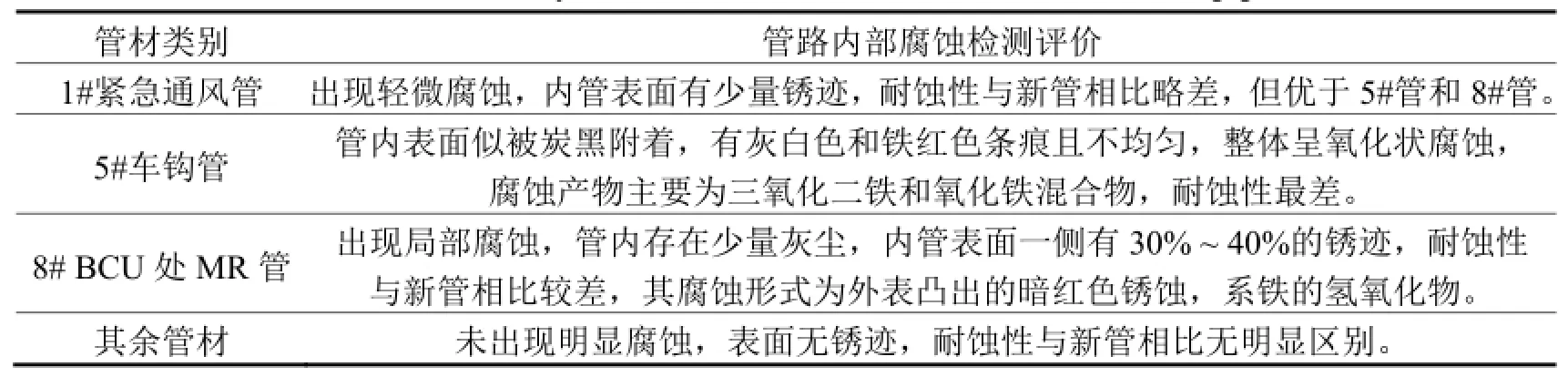

对所有样品切割后发现:1#紧急通风管出现条状锈迹,疑似焊缝腐蚀,面积约为5%;5#车钩管磷化膜呈黑色,似炭黑附着在表面,管内有不均匀的灰白色和铁红色条痕,与通常磷化膜外观有较大区别,疑似磷化膜受高温影响;8# BCU处MR管腐蚀最严重,锈蚀面积达到30% ~ 40%,无锈蚀部位的磷化膜呈正常的灰色。其余风管内部的磷化膜没有明显的腐蚀迹象。所有管内表面的微观形貌见表1。

表1 所有样品风管内部SEM照片及其描述Table 1 SEM images and descriptions of internal surfaces of pipe samples

(续表1)

表1 所有样品风管内部SEM照片及其描述Table 1 SEM images and descriptions of internal surfaces of pipe samples

扫描电镜显示风管内部磷化膜总体呈现出4种类型的形貌:

(1) 1#管呈长的米粒状,尺寸偏大,表面有须状物,这可能是磷化膜受损后发生的形貌改变,会使腐蚀更容易发生。

(2) 2#、3#、4#、6#、7#、9#为粒状,其中6#管颗粒最细,10#、11#新管内部磷化膜结晶偏大,为片状堆叠,新管的磷化膜结晶尺寸较其他使用过的管磷化结晶尺寸偏大,说明不同批次管材有一些差别。

(3) 5#管材为细长薄片堆积,呈枝叶薄片状,尺寸较小,磷化膜极不完整,有破坏。

(4) 8#管材膜层结晶形貌已发生变化,类似被包覆,可能是腐蚀产物在表面堆积。

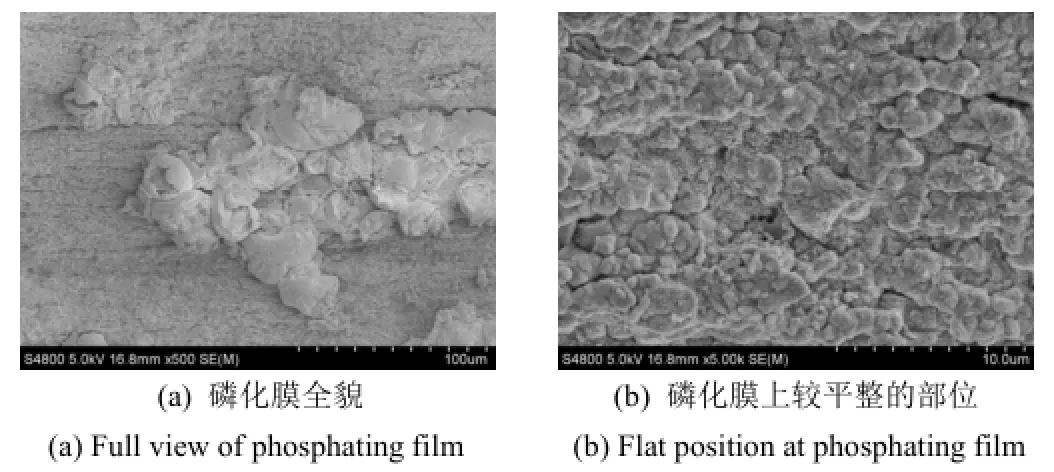

表1中给出的是8#管膜层凸起处的SEM照片,为了更确切地研究8#管膜层,对其上灰色正常磷化膜部位也进行了SEM检测,结果见图3。

图3 8# BCU处MR管上正常磷化膜的表面形貌Figure 3 Surface morphologies of normal phosphating film on MR pipe of 8# BCU

8# BCU处MR管内膜层磷化膜在运行中发生了很大的变化,凸起部分完全变成了腐蚀物,平整膜层处也和正常的磷化膜相差甚远,说明其磷化膜结晶遭受了破坏。

2. 2 不同风管的电化学测试及盐雾腐蚀试验

2. 2. 1 不同管材的电化学测量结果

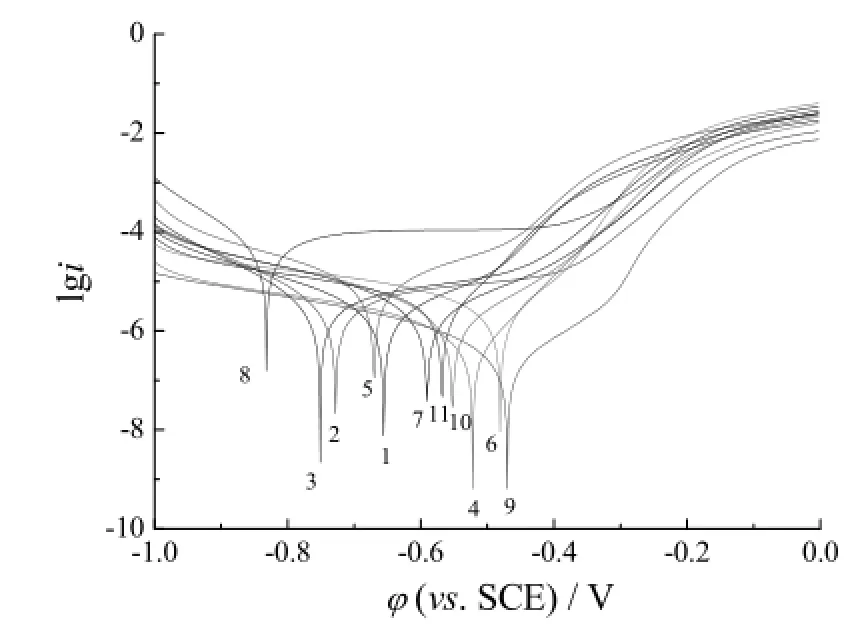

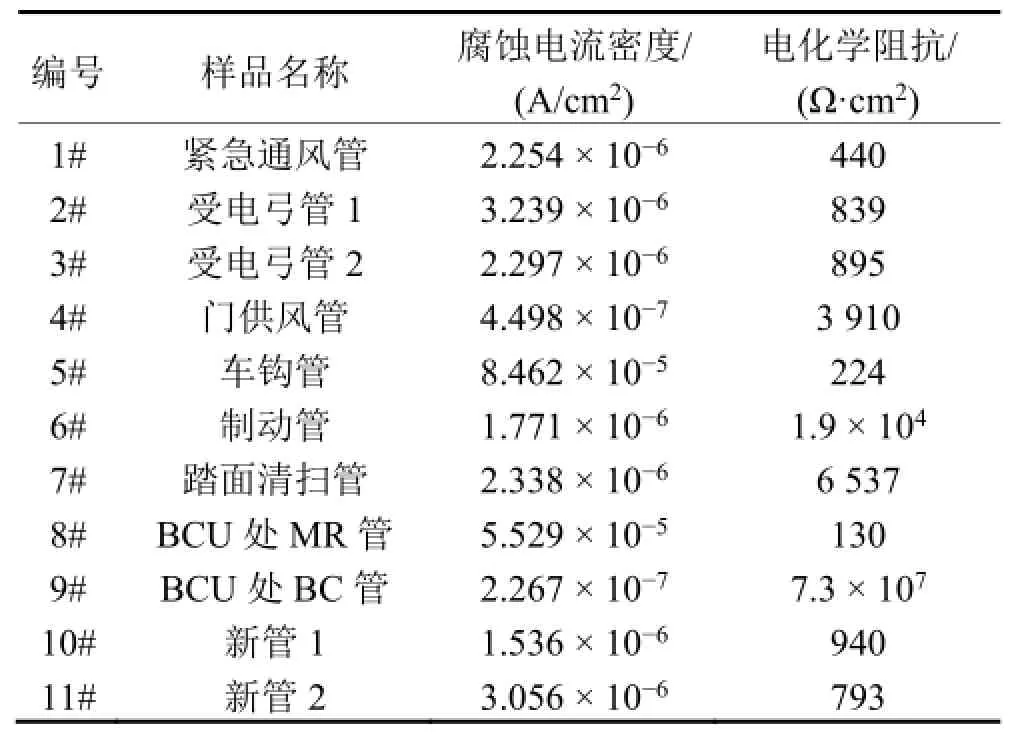

不同管材磷化膜样品的极化曲线及电化学阻抗分析见图4和表2。从中可以看到:5#车钩管和8# BCU处MR管的腐蚀电流密度相对较大,这一结果与扫描电镜中观察到的风管内部膜层表面状况相符,说明它们表面发生的腐蚀较为严重,磷化膜已经失去对管材的防护作用;4#门供风管和9# BCU处BC管具有相对较低的腐蚀电流密度,说明其磷化膜层表面受到的腐蚀较弱,能够保持一定的耐蚀性;其余管材与10#和11#的新管相比,腐蚀电流密度相差不大,说明其余管材腐蚀程度比较轻微,磷化膜依然能够保持一定的耐蚀性。

图4 不同风管内部膜层的Tafel极化曲线Figure 4 Tafel polarization curves for phosphating films inside different pipes编者注:为了更好地辨别图4中的不同曲线,请见C1页的彩图。

表2 电化学测量结果Table 2 Results of electrochemical measurements

从表2也可看出,之前腐蚀电流密度较小的4#管和9#管在所有材料中呈现出较高的阻抗,特别是9# BCU处BC管的阻抗达到了107Ω·cm2。而腐蚀电流密度较大的5#管和8#管的阻抗均在300 Ω·cm2以下,1#紧急通风管的阻抗只有440 Ω·cm2,其余管的阻抗在800 ~ 20 000 Ω·cm2之间。

综上,所有管材中5#管和8#管的耐蚀性较差,受到比较严重的破坏;而4#管和9#管仍具有良好的耐蚀性,其余管材与新管的耐腐蚀性能相近,未发生腐蚀。

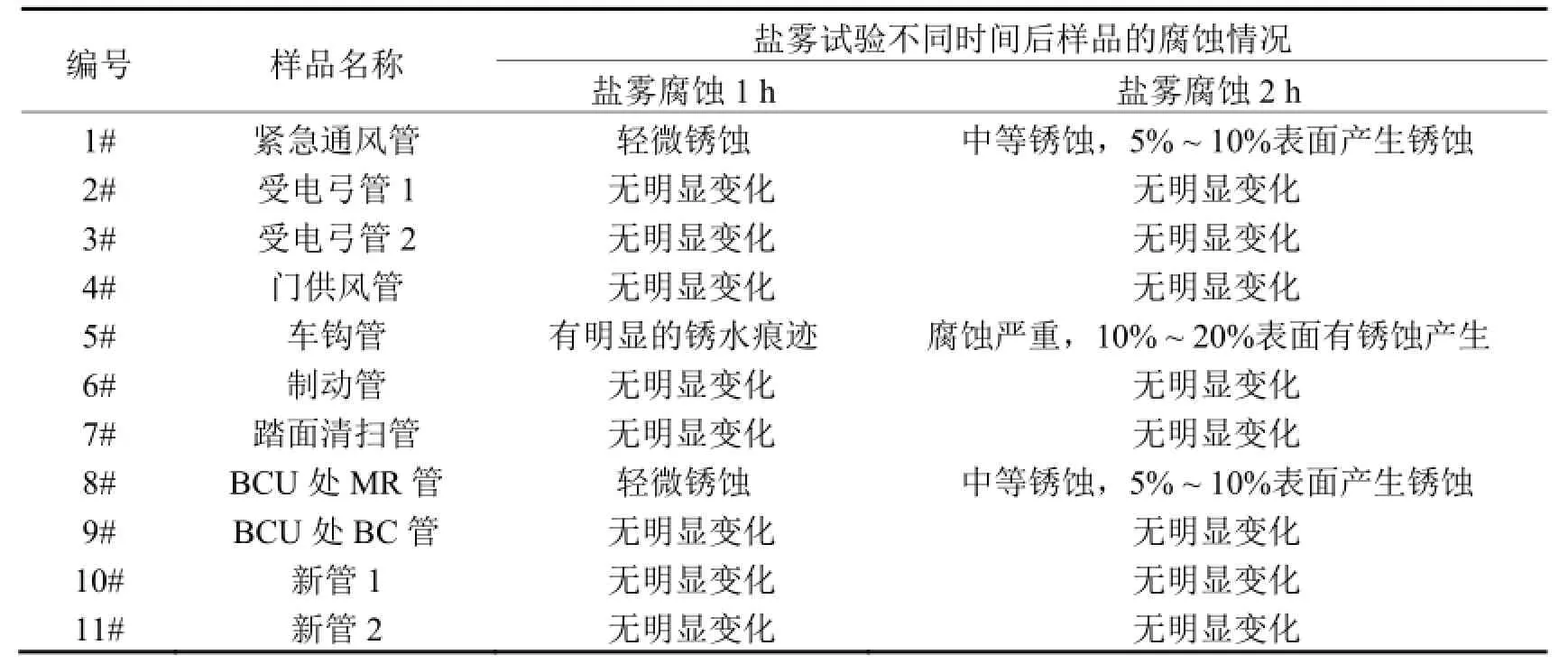

2. 2. 2 不同管材的盐雾试验结果

盐雾试验结果见表3。除了盐雾试验前就已经受到腐蚀的1#、5#和8#管材,其余管材的耐蚀性与新管差距不大,耐盐雾时间都超过2 h。根据GB/T 6807-2001《钢铁工件涂装前磷化处理技术条件》,普通磷化膜在盐水中浸泡1 h后无明显变化则视为耐蚀性合格。本文所研究的风管外部采取了涂料涂装的保护措施,内部仅有磷化膜保护,整体的耐腐蚀性较好。其中5#管由于热处理而致磷化膜脱落,热处理后磷化膜遭破坏,取而代之的氧化皮起不到很好的防腐蚀作用。

表3 样品管内磷化膜耐盐雾试验结果Table 3 Result of neutral salt spray test for phosphating films on internal surfaces of pipe samples

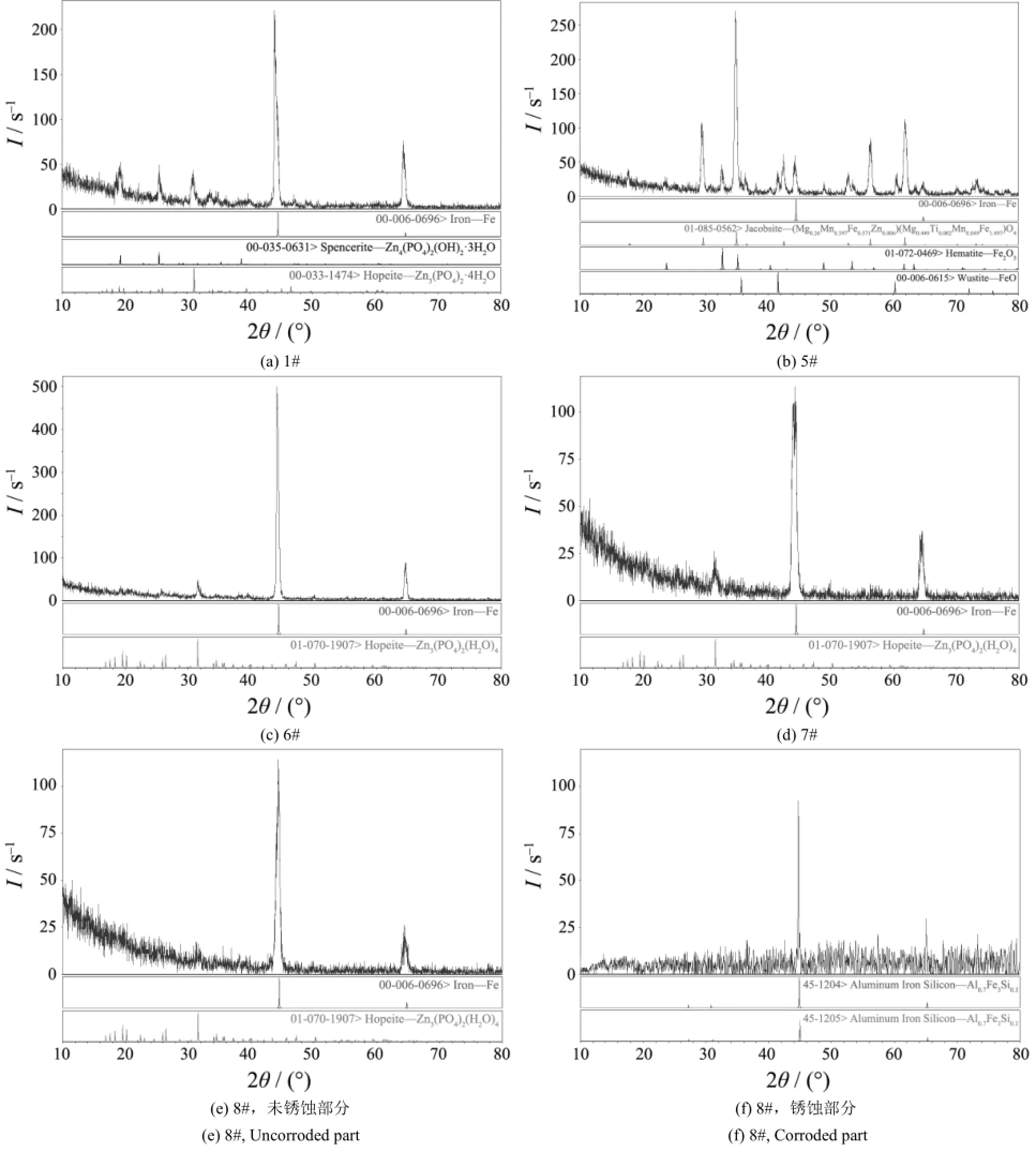

2. 3 不同风管磷化膜表面XRD检测

选择1#、5#、6#、7#和8#作为XRD测试的对象。1#、5#、8#主要是观察其表面是否有明显的腐蚀产物及分析其成分,其中针对8#风管锈蚀部分与未锈蚀部分分别进行测试,6#、7#则作为其余呈现正常磷化膜管内状态的代表,确定其磷化体系,结果如图5所示。

图5 1#、5#、6#、7#和8#管内磷化膜的XRD谱图Figure 5 XRD patterns of phosphating films on 1#, 5#, 6#, 7#, and 8# pipes

6#管和7#管的XRD谱图显示管内磷化膜的主要成分为磷锌矿(Hopeite,Zn3(PO4)2·4H2O),说明是锌系磷化,附带了2 ~ 4个结晶水,未出现明显的腐蚀。

1#紧急通风管的 XRD 衍射峰显示,除了有磷化膜成分磷锌矿外,还有单斜磷锌矿(Spencerite,Zn4(PO4)2(OH)2·3H2O)存在,这种磷酸锌氢氧化物可视作腐蚀产物。1#风管的SEM照片显示管内表面呈须状的外观,虽然目前的腐蚀并不严重,但其状态值得长期关注。

图5b显示5#车钩管内膜由赤铁矿(Hematite,Fe2O3)和方铁矿(Wustite,FeO)组成。一般而言,赤铁矿是由于热液作用或者沉积作用而形成,颜色呈钢灰色至铁黑色,隐晶质或粉末状者呈暗红至鲜红色,并且一般具特征的樱桃红或红棕色条痕[6]。5#管受到了热处理的影响,而磷化膜耐热性较差,特别是锌系磷化膜,一般耐热性不超过200 °C,这一现象的产生是由于车钩管由磷化过的风管经弯管热处理加工而成,磷化膜在高温加工中脱落,受热后钢管内表面发黑并具有红色条痕,其成分即为氧化皮成分,如Fe2O3、FeO[7]。因此车钩管最好弯管后再进行磷化,或者采用冷成型的方法对已经磷化过的管子进行后续机加工。

图5e和5f分别为BCU处MR管内膜未锈蚀部分及锈蚀部分的XRD谱图。图5e说明其表面由磷锌矿组成,也就是正常的磷化膜成分。图5f则表明锈蚀部分除Fe、O等元素之外还有Al、Si等元素,与灰尘中主要成分(O、Si、Al)相同[8]。这一现象分析如下:灰尘具有半导体特性,灰尘的存在会增强腐蚀产物的导电性,进而加速金属腐蚀,同时灰尘具有吸湿性,能够降低腐蚀发生的临界湿度,相比于洁净的空气环境,沾了灰尘的金属表面更易发生腐蚀[9];由于管路为通风管路,灰尘更易在高风速的作用下破坏磷化膜,长期作用下,腐蚀集中在管壁一侧的部位,造成金属冲刷腐蚀。结合表1中管路腐蚀形貌特征,可以确定在8# BCU的MR管处出现了由于灰尘及长期供风管道冲刷带来的腐蚀,呈现单侧发展趋势,腐蚀面积约30%,目前并未深入基底。

3 风管内部腐蚀状态及其防治

通过上述分析,对车辆风管内部状态及腐蚀情况进行了总结,见表4。

表4 车辆风管内部锈蚀状况总结Table 4 Summary of corrosion situation inside the ventilation pipes

2#和3#均为受电弓管,在使用过程中未发生腐蚀,这可能和它们处于受电保护状态有关。阴极保护技术的原理是向被腐蚀金属结构物表面施加一个外加电流,被保护物成为阴极,从而使得金属腐蚀发生的电子迁移得到抑制,避免或减弱腐蚀的发生。检测结果表明,受电弓管都没有发生腐蚀。

1#紧急通风管表面有腐蚀物产生,但是目前并不严重。腐蚀的原因有可能是由于紧急通风管与外部空气接触,管内湿度较大,管内表面吸附了空气中的水分,形成一层水膜,空气中的CO2、SO2等溶解在这层水膜中便形成电解质溶液,引发电化学腐蚀发生。这一腐蚀现象可以通过在紧急通风口处增加除湿设备来解决。

5#车钩管表面出现磷化膜脱落,呈现黑色氧化膜状态,表面膜层由氧化铁组成,说明在车钩管的成型加工热处理过程中磷化膜受热发生了脱落,表面大部分被氧化层取代,而铁的氧化物不耐腐蚀。这一腐蚀问题可通过改变车钩管成型的方式来解决,最好弯管后再磷化,或者对于已经磷化过的管子,采用冷成型的方法进行后续机加工。

8#为BCU处MR管,是所有管路中腐蚀最严重的,其腐蚀的原因比较复杂。MR管长期处于0.8 MPa的送风压力下,同时管路内发现少量灰尘,这可能是导致其腐蚀的原因。一方面灰尘的存在会降低金属腐蚀发生的临界湿度,并且灰尘具有吸湿及半导体特征,会加速金属腐蚀;另一方面,风管MR处内壁长期处在高风速的应力及灰尘冲刷作用之下,其腐蚀已经发生,表面腐蚀面积在运行5年后达到30% ~ 40%,好在目前并未深层腐蚀。管路中灰尘的存在可能是由于这一段管路中密封性不佳,灰尘通过阀门等缺口进入管路,进而造成冲刷腐蚀。因此对于发生腐蚀的管路MR管,其解决方法主要有:(1)提高风管压缩空气的洁净程度;(2)选用密闭性更好的阀门与接口,保证管路环境的封闭性;(3)在可能的情况下将其卸下,对内部依次进行腐蚀产物刷除、清洗或二次磷化处理(可附带缓蚀剂封闭处理),以延长管材的使用寿命,节约成本;(4)采用其他材质代替。

4 结语

在轨道车辆运行 5年后的检修过程中发现:制动控制处风管腐蚀最严重,这与它长期处于高风速的送风应力及灰尘冲刷作用之下有关,目前并未深层腐蚀,可以通过增加空气过滤器或选用密闭性更好的阀门与接口来解决;车钩管也发生不同程度腐蚀,这与其使用之前经过高温弯管加工有关,磷化膜变成了红色氧化膜,后期不能有效发挥防护作用,可通过先加工成型后磷化的方式来解决。另外,对比新旧管材发现,每一批次管材磷化膜在形貌及耐腐蚀性方面都存在一定差异,有必要加强管材的质量管理。

除制动控制处风管与车钩管外,供风系统的其余管路运行状态正常,磷化膜完整,未见明显腐蚀,管内磷化膜仍能在后期运行中提供有效的防护。

[1] 曹亚楠. 高速动车组空调通风系统数值仿真及分析[D]. 大连: 大连交通大学, 2009.

[2] MIYAMOTO M. 日本高速列车先进技术的近期研究与发展(待续)[J]. 高建敏, 张雷, 译. 国外铁道车辆, 2004, 41 (2): 1-8.

[3] 岡本勲. 日本新干线列车技术发展趋势[J]. 彭惠民, 译. 国外铁道车辆, 2003, 40 (4): 4-7.

[4] 刘安. 城轨车辆供风系统用风量计算及验证试验[J]. 机车电传动, 2010 (5): 62-66.

[5] 马立. 日本铁道车辆转向架的研究与发展历程[J]. 铁道机车车辆, 2010, 30 (6): 41-45.

[6] CHEN R Y, YEUN W Y D. Review of the high-temperature oxidation of iron and carbon steels in air or oxygen [J]. Oxidation of Metals, 2003, 59 (5/6): 433-468.

[7] 钢铁研究总院结构材料研究所, 先进钢铁材料技术国家工程研究中心, 中国金属学会特殊钢分会. 钢的微观组织图像精选集[M]. 北京: 冶金工业出版社, 2009.

[8] 邢光熹, 朱建国. 土壤微量元素和稀土元素化学[M]. 北京: 科学出版社, 2003.

[9] 刘慧丛, 邢阳, 李卫平, 等. 湿热贮存环境下电子器件表面镀层的腐蚀研究[J]. 材料工程, 2010 (2): 58-63.

[ 编辑:温靖邦 ]

Analysis on corrosion of ventilation pipes of railway vehicle

XU Chun-yan, WAN Guo-qiang, CHENG Bin, LIU Ya-li*,JIA Yuan-feng

The corrosion of ventilation pipes phosphated inside after using in railway vehicles for five years was examined by scanning electron microscopy, X-ray diffraction, polarization curve measurement, electrochemical impedance spectroscopy, and neutral salt spray test. The samples taken from nine positions of ventilation and pneumatic pipes system were compared with the unused ones. The compositions of phosphating films and corrosion products were determined. The causes of corrosion were analyzed. The pipe in brake control unit (BCU) suffered a serious erosion under the continuous high pressure of air supply and the presence of dust. The air pipe in coupler was subjected to oxidation at a certain degree due to the exfoliation of phosphating films after high- temperature bending. The pipe for emergency air supply was slightly corroded in a humid environment. Some remedies were presented and the quality control of phosphated pipes was highlighted.

railway vehicle; ventilation pipe; phosphating film; corrosion; microstructure

TG178

A

1004 - 227X (2015) 12 - 0668 - 08

2015-04-13

2015-05-06

徐春艳(1982-),女,江苏淮安人,本科,工程师,主要从事动车组车辆管路系统设计及检修技术研究工作。

刘娅莉,教授,(E-mail) yaliliu@hnu.edu.cn。