隧道式食品油炸机槽体热变形研究

高英山, 于 洋, 姚庆宇, 李 岩, 谢文巍, 张奎彪, 柴 宇

(1.吉林省艾斯克机电有限责任公司,吉林 四平 136000; 2.吉林省家禽加工装备科技创新中心,吉林 四平 136000;3.吉林省嘉勤自动化工程技术有限公司,吉林 四平 136000)

0 引言

隧道式食品油炸机广泛用于肉类、鱼类、面食类和蔬菜类等食品的油炸加工。早期使用的设备规格多为中小型,随着中央厨房计划和预制菜的兴起,规模以上食品企业对大产量、工业化、高效率及可连续投料生产的隧道式食品油炸机需求逐年增加。

隧道式食品油炸机是油炸生产线的关键设备,其特征是细长结构,设备工作温度160~205 °C,油炸机槽体受热会出现不同程度的热变形,这种热变形直接影响设备正常使用[1]。因此,为保证设备高效、稳定地运行,必须解决油炸机槽体受热变形大的问题。

1 结构及工作原理

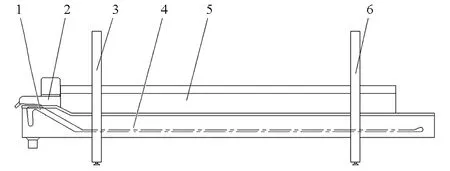

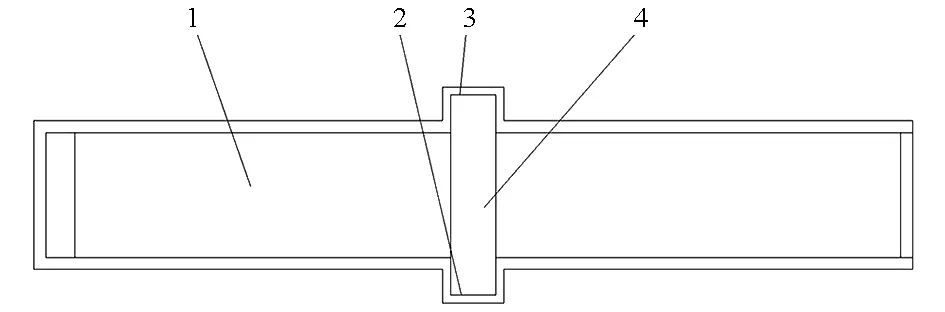

大型食品油炸机一般包括输送系统、槽体、除渣机构、过滤循环系统、提升装置、上罩体、加热器和电气控制系统等,如图1 所示[2-5]。

图1 隧道式食品油炸机结构Fig.1 Structure of tunnel type fryer

隧道式食品油炸机以电能(导热油、燃气)为热源。通过加热器给油槽里的煎炸油加热,输送系统网带托带食品从油槽内通过,完成食品烹饪加工[1-2,6-7]。

输送系统采用变频调速电机带动网带,网带速度可任意调节以控制油炸时间[4]。该机一般采用上下双层网带传输,食物被夹在双层网带之间,能使油炸彻底且食物不会漂浮,可通过调整上下网带之间的距离以适应不同规格产品。输送系统普遍分为两段:入口段为不黏带段,为防止食品入料时粘连输送带,不黏带材质主要采用聚四氟乙烯材质;出口段采用不锈钢钢丝网带。

槽体为双层板结构,内层板为厚板,外层板为薄板,中间槽体加强筋及隔热保温层。槽体是设备主体,设备其他主要部件都会与它有衔接。

提升装置采用电驱动,使输送机构、加热器升起更加轻松自如,并且能自动定位,使油槽、输送机构及加热器的清洗、维护、维修变得更加方便。提升装置一般采用钢丝绳索式、链条式、丝杠式和电动葫芦等方式[4]。

除渣机构是安装在油槽最底部,采用链条传动附带刮板机构并连续运转。槽体底板上油炸过程中产生的沉淀下来的油渣,从设备入口端向出口端推送,并将其清理出油槽。除渣机构可以延缓煎炸油的酸败,并可提高油炸产品品质,降低生产运行成本。

油循环系统是与槽体结合在一起,将煎炸油在槽体内由入口端流向出口端,进行不停的循环。目的是保证整个槽体内油温的一致,并辅助除渣机构将油渣清理出槽体。

上罩体是安放在槽体上沿上,上罩体下沿与槽体上沿理论上是无缝接触。油炸机工作时,会出现不同程度的受热变形。

油炸机应运行平稳,运动零部件应灵敏、协调、准确,无卡阻和异常声响[8]。

隧道式食品油炸机属于细长大型设备,考虑加工制造及运输等因素,长度不宜过长。国内常见隧道式食品油炸机规格,网带公称宽度600 mm 的油炸机槽体长度不超过9 m,800 mm 的不超过11 m,1 000 mm 的不超过12 m。

油炸机槽体深度,主要由油炸食品高度所决定,一般250~420 mm。

煎炸油温度是由油炸食品工艺决定,鸡肉类食品油炸一般175~185 °C。

2 槽体热变形研究

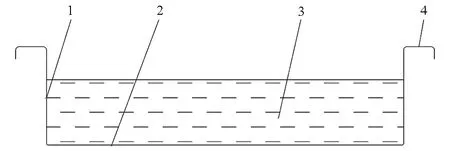

2.1 U 形结构油炸机槽体

传统油炸机槽体,通常采用U 形结构,如图2 所示。这种油炸机槽体结构简单、节省材料、焊接量少及加工方便,造价较低。

图2 U 形槽体截面结构Fig.2 Cross-section structure of the "U" shaped tank

由图2 可知,在油炸机工作过程中,炸油温度在180 °C 左右,油槽内盛装煎炸油,煎炸油不断被加热。槽体板随着煎炸油温度的变化而变化,油槽底部与煎炸油接触,使槽体底板温度与煎炸油相同或接近。而槽体上沿是与空气接触,即使通过煎炸油热量传导至上沿,但温度也会低于底部,故油槽体底部温度高于油槽上部温度,在长度方向上,槽体下部板材膨胀产生的伸长量比槽体上部板材膨胀产生的伸长量大,导致槽体两端上翘呈现出船的形状。10 m 长的槽体单端最大变形量会达到20 mm。油炸机槽体热变形,会导致油炸机罩体与槽体之间缝隙加大,大量油烟泄漏。输送系统嵌入在油槽内部、除渣机构安装在油槽底部,当槽体产生变形后,对于输送系统、除渣机构的运行稳定性有一定的影响。油炸机槽体热胀冷缩反复变形,也会造成槽体板焊口开裂,槽体与槽沿焊口开裂。

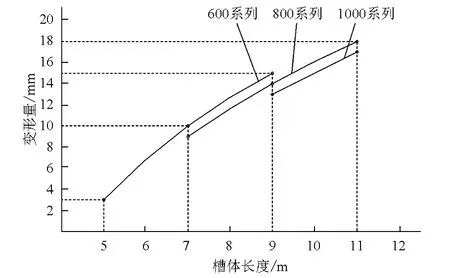

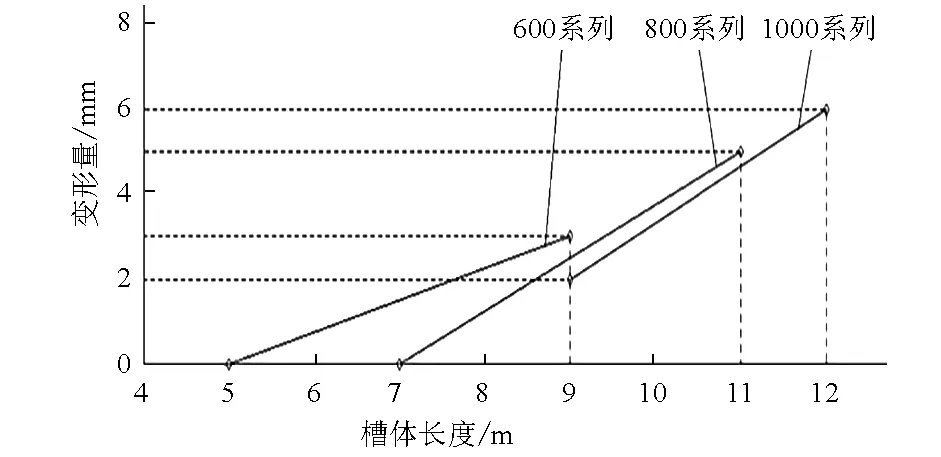

由图3 可知,油炸机槽体热变形量随着槽体长度增加而增加。研究人员采用许多方法改善油炸机U 形槽体热变形问题,如侧壁增加侧加强筋数量,改变侧加强筋的排列方式,改变底部加强筋的排列方式和数量等方法。取得了一定的成效,长度短的油炸机槽体热变形量明显变小,但对长度较长的油炸机效果不明显。

图3 U 形槽体热变形曲线Fig.3 U shaped tank thermal deformation curve

槽体底板温度高于槽体上沿是产生槽体热变形上翘的根本原因。

2.2 缓冲槽结构油炸机槽体

2.2.1 结构及热变形

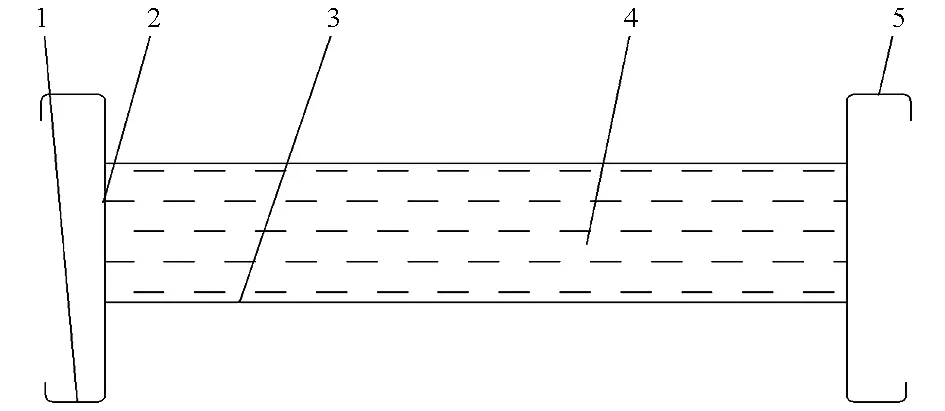

在油炸机槽体中间位置设计一个伸缩式凸凹形缓冲槽,如图4 所示。可改善槽体受热膨胀变形时两端上翘的问题,有效地缓解由于槽体膨胀变形造成的槽体开裂问题[9]。

图4 带有伸缩式缓冲槽槽体结构Fig.4 Tank structure with telescopic buffer tank

油炸机在槽体受热变形时,槽体底部膨胀在长度方向上产生线性伸长变形,使底部伸缩式缓冲槽槽口处收缩。由于受热时槽体底部比槽体上部膨胀量大,在长度方向上槽体底部线性伸长量比槽体上部线性伸长量大,底部伸缩式缓冲槽槽口处收缩变形,消除了槽体两端的上翘趋势。

2.2.2 缺陷

对除渣有影响,沉积在缓冲槽底部的油渣,除渣机构无法将其清理出槽体。

2.2.3 测试结果

由于缓冲槽存在的缺陷,无法在通用的油炸机上普遍制作,存在局限性。只有对特定的油炸机方可设计此种结构。

2.3 H 形结构油炸机槽体

2.3.1 结构及热变形

通过槽体热变形上翘分析,槽体底板温度高于槽体上沿是产生热变形上翘的根本原因。如改变槽体板拼接方式,采用H 形结构,如图5 所示。从热力学数学模形分析看,可以减轻热变形上翘。槽体上沿及下沿温度低,虽然会有温差,但其热量都是通过侧壁传导过去,如设计好下沿伸长尺寸,其温差相差不会很大,所以其膨胀量相差小,不会产生明显的变形现象[10]。

图5 H 形槽体截面结构Fig.5 Cross-section structure of the "H" shaped tank

防止设备工作时,油温升高,油槽两侧板中部膨胀,向两侧变形。将侧壁加强筋与底部加强筋焊接时,保证中心位于同一直线,限制侧板向外膨胀,进而限制了槽体的整体外张趋势。

2.3.2 试验结果

在油温180 °C 下对H 形槽体各系列油炸机槽体进行试验,记录受热变形量。由图6 可知,同宽度槽体,油炸机长度越长,槽体变形量越大;同长度槽体,油炸机越宽变形量越小。

图6 H 形槽体各系列油炸机槽体受热变形量曲线Fig.6 "H" shape tank each series fryer tank heating deformation curve

在H 形槽体油炸机槽体受热变形量统计时发现,同长度槽体,油炸机宽度越宽变形量越小,温度越高变形量越大。当油槽宽超过1 000 mm 时,扭曲变形量增加。油槽宽1 000 mm,油槽长9 000 mm 的油炸机受热上翘变形量尺寸最小,变形缝隙<6 mm。

3 结束语

对隧道式食品油炸机槽体热变形研究表明,槽体沿长度方向的热变形量与槽体结构有关。传统U 形槽体变形量最大,达到20 mm,已影响到油炸机的安全运行。缓冲槽结构油炸机槽体热变形量较小,但存在除渣不彻底、清洗不方便等缺陷,不利广泛推广。H形槽体结构油炸机槽体热变形量最小,可以控制在6 mm 以下,可在隧道式食品油炸机上推广应用。试验结果表明,槽体加强筋虽可起到减小热变形作用,但防止热变形关键还是在槽体内层板拼接方式上。同时,槽体内层板拼接位置,槽体加强筋位置尺寸,氩弧焊、电弧焊和激光焊等焊接方式的选择或搭配等方面,也要进一步研究与测试,这些也是保证槽体加工后是否产生受热变形量大的因素。