V形槽位置对偏导射流式伺服阀前置级液流特性的影响

董娜娜1,孙浩乾,张 晋

(1.长春工业大学 人文信息学院,吉林 长春 130000;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

引言

电液伺服阀性能影响了电液伺服系统的控制精度和响应速度[1],是整个系统的关键部件。伺服阀按前置级结构形式可分为喷嘴挡板式伺服阀、射流管式伺服阀及偏导射流式伺服阀等几类。其中,偏导射流式伺服阀具有结构简单、工作可靠、其可动的偏转板质量轻等优点。

本研究主要对偏导射流式伺服阀前置级液流特性进行了分析,偏导射流式伺服阀前置级流场十分复杂,处于湍流状态,并伴有涡流的产生及能量的转化,因此,研究其前置级流场特性是十分必要的。国内外对偏导射流式伺服阀前置级液流特性相关研究有很多。

文献[2]对多层压电双晶片的偏导射流式伺服阀前置级流场进行了研究,分析得到其具有更好的动态特性。冀宏等[3-4]通过对前置级三维流场分析,得出了劈尖微小变形对前置级液流特性的影响规律。邢晓文等[5-6]利用Fluent分析了导流口参数对阀性能的影响,发现矩形导流口下压力及流量增益最大。延皓等[7-8]分别研究了偏导射流式伺服阀前置级二维和三维流场,完整地得出了前置级的液流形态。蒋大伟等[9-10]分析得到了喷嘴宽度、V形槽角度及劈尖宽度等结构参数对前置压力特性的影响规律。刘增光等[11-12]分析得出了进出油阻尼孔及喷嘴宽度等结构参数对偏导射流式伺服阀前置级流场特性的影响规律。訚耀保[13]提出了降低入口压力及提高偏转板加工质量的方法来改善前置级气穴现象。

可见,目前相关研究多是针对前置级结构参数对前置级液流特性的影响。研究某燃油偏导射流式伺服阀在装配及调试过程中,很难保证偏转板上V形槽处于射流盘中位,因此着重分析了V形槽位置对前置级液流特性的影响。

1 偏导射流式伺服阀前置级结构原理

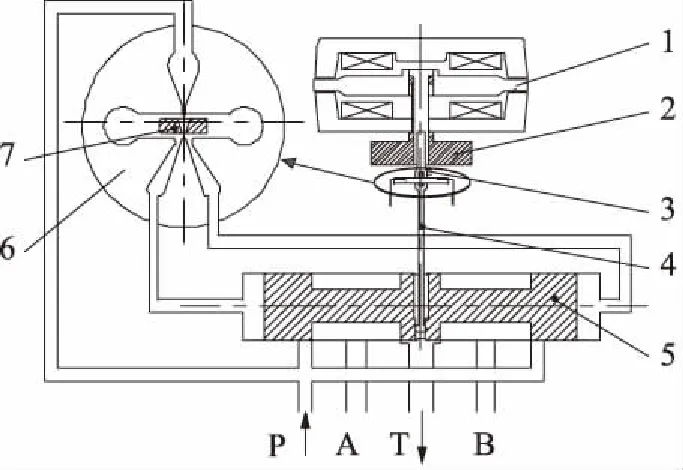

所研究燃油电液伺服阀原理图见图1,主要由力矩马达级、前置级及滑阀级三部分组成。其前置级为偏导射流式,由射流盘和偏转板两部分组成,偏转板位于反馈杆上,反馈杆的末端小球插在滑阀级阀芯中部。当力矩马达级无控制电流输入时,偏转板处于中位,左右接收孔恢复压力相等,阀芯无位移。当力矩马达级有电流输入时,衔铁带动反馈杆发生偏转,反馈杆上偏转板位置发生变化,从而使左右接收孔内恢复压力不同,阀芯两端产生压差,导致阀芯位移,相对应的产生一定流量。

1.衔铁 2.弹簧管 3.偏转板 4.反馈杆 5.阀芯 6.射流盘 7.V形槽图1 偏导射流式伺服阀原理图

图2为偏导射流式伺服阀前置级结构示意图,由射流盘和偏转板两部分组成。V形槽位于偏转板上,其位置决定了左右接收孔恢复压力,进而决定了阀芯两端的压差。其主要尺寸如下:射流盘上一次射流口宽0.155 mm;V形槽上二次射流口宽0.16 mm;V形槽角度为36.7°;V形槽上端面距射流盘一次射流口0.2 mm;V形槽下端面距射流盘接收孔0.2 mm;射流盘上接收孔处劈尖宽0.1 mm。

图2 前置级结构示意图

2 前置级建模

2.1 流场网格划分及边界条件设置

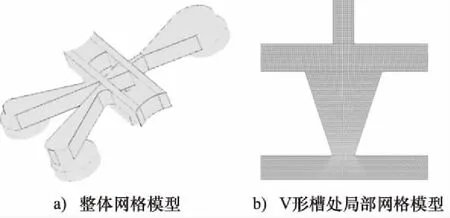

前置级流场三维模型见图3。将前置级流场三维模型导入到Gambit中进行网格划分,经网格无关性分析,最终确定偏导射流级流场网格模型,如图4所示,模型整体采用六面体网格,网格尺寸为0.02 mm,网格总数为80万左右。为提高仿真精度,对V形槽处网格进行了局部细化。

图3 前置级流场三维模型

将网格模型导入到Fluent中,设置相关求解参数。介质为RP-3航空煤油,油液密度为778 kg/m3,油液动力黏度为0.0016 Pa·s。进油口设为压力入口,压力值为2.2 MPa,出油口设为压力出口,压力值为0。设置各项残差为10-5,设置监测窗口,监测左右接收孔恢复压力值。偏导射流式伺服阀前置级工作过程中,油液处于高雷诺数湍流状态,采用RNGk-ε湍流模型。

图4 前置级流场网格模型

2.2 控制方程

在运用流场仿真软件对流体进行数值模拟时,需要建立反映其物理本质的数学方程。在不考虑多相流、油液压缩性和热传导的情况下,前置级液流流动遵循质量守恒定律和动量守恒定律。

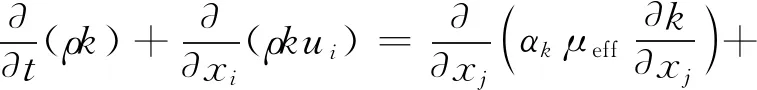

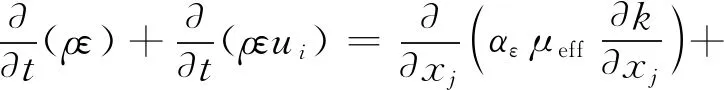

偏导射流式伺服阀前置级内部流场复杂,处于湍流状态。在Fluent中,RNGk-ε模型与标准k-ε湍流模型类似,但它在ε方程中加入了一个约束,从而使其计算精度有所提升。RNGk-ε模型因加入了涡流,使其在湍流漩涡方面的精度高于标准k-ε湍流模型。因此,采用RNGk-ε模型作为偏导射流式伺服阀前置级流场求解模型。

1) 质量守恒方程

质量守恒方程数学表达式为:

(1)

引入笛卡尔坐标系下向量算子▽的定义:

(2)

式(1)可以写成:

(3)

式(1)和式(3)中,ρ为密度;t是时间;V为速度矢量;u,v,w分别为速度在x,y,z3个坐标轴方向上的分量。

2) 动量守恒方程

动量方程微分表达式如下:

(4)

3) RNGk-ε模型

湍动能k方程为:

Gk+Gb-ρε-YM+Sk

(5)

湍流耗散率ε方程为:

(6)

式中,μ为流体的动力黏性系数;μi为湍流黏性系数;i和j的取值范围为(1,2,3);Gk为平均速度梯度引起的湍流动能的产生项;Gb、YM分别为可压湍流动扩张的贡献;C1ε,C2ε,C3ε分别为经验常数;Sk,Sε为自定义源项;αk和αε分别为与湍流动能和耗散率对应的Prandt1数。

3 仿真结果分析

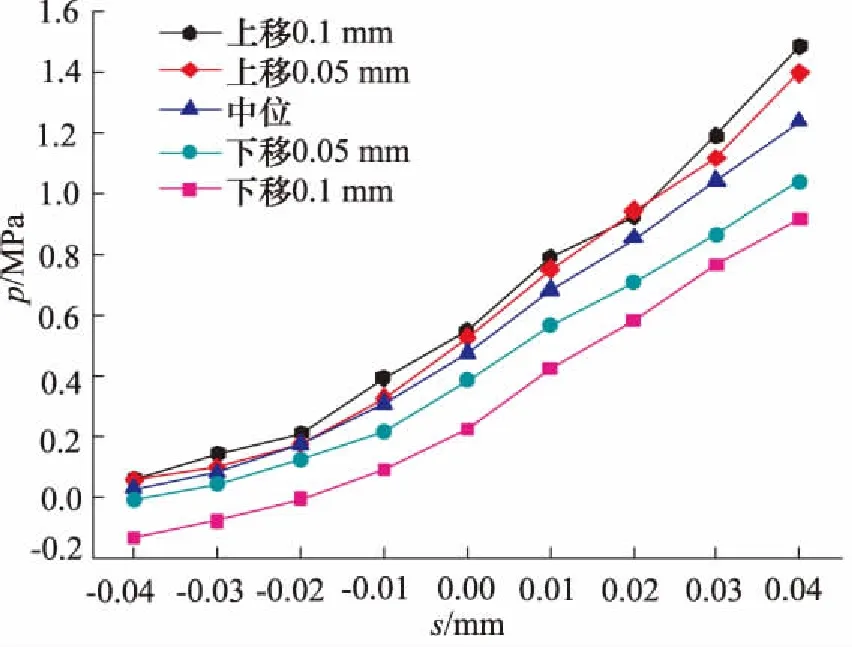

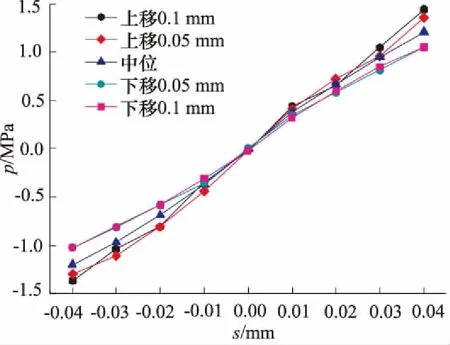

偏导射流式伺服阀前置级压力特性是指接收孔恢复压力与V形槽横向位移间的关系,压力特性曲线的斜率即为压力增益,压力增益的大小一定程度上决定了伺服阀的灵敏度。以压力增益大小为判断标准,分析V形槽纵向偏移对前置级压力特性的影响。

3.1 V形槽横向位移对前置级液流特性的影响

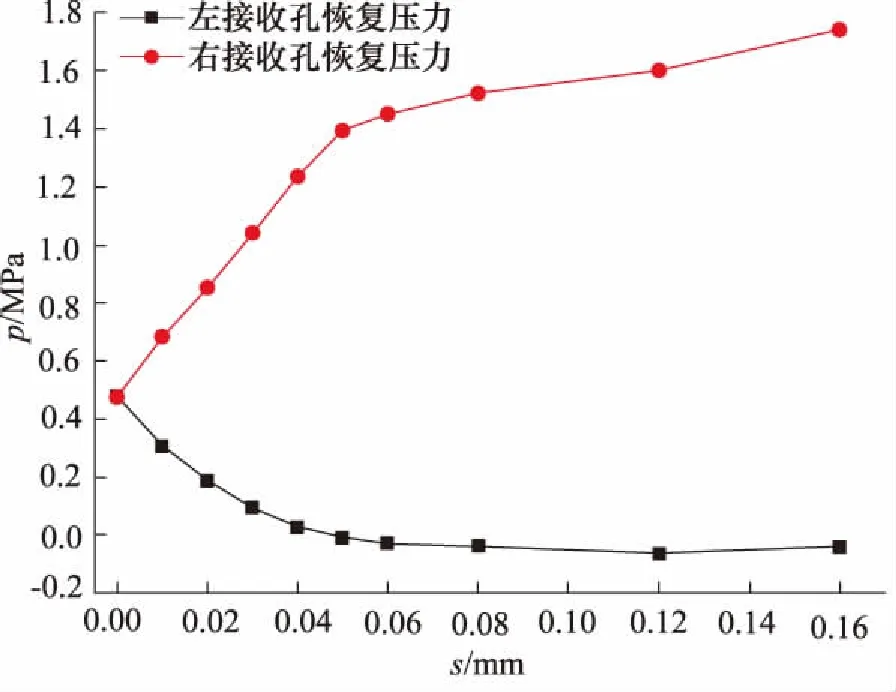

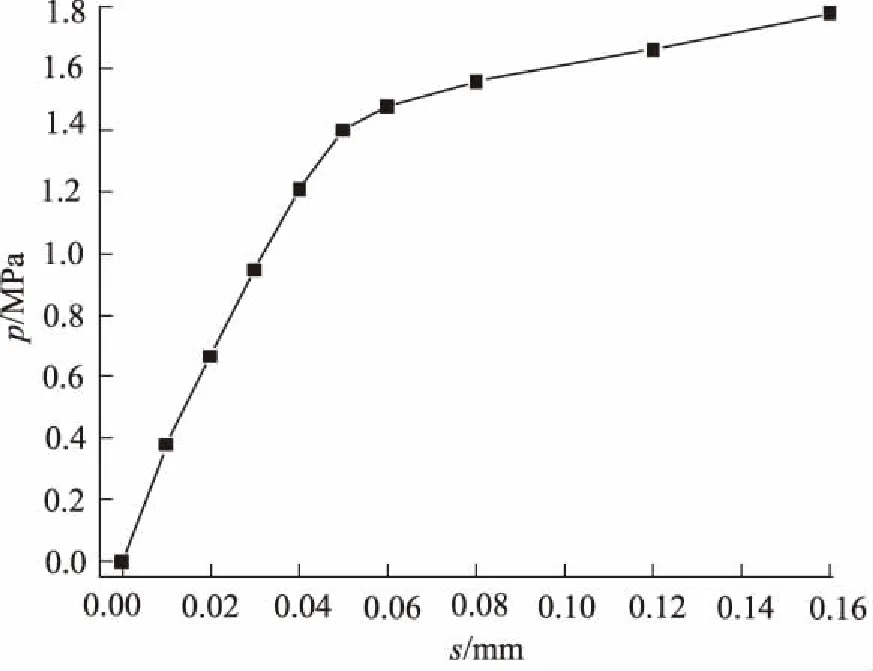

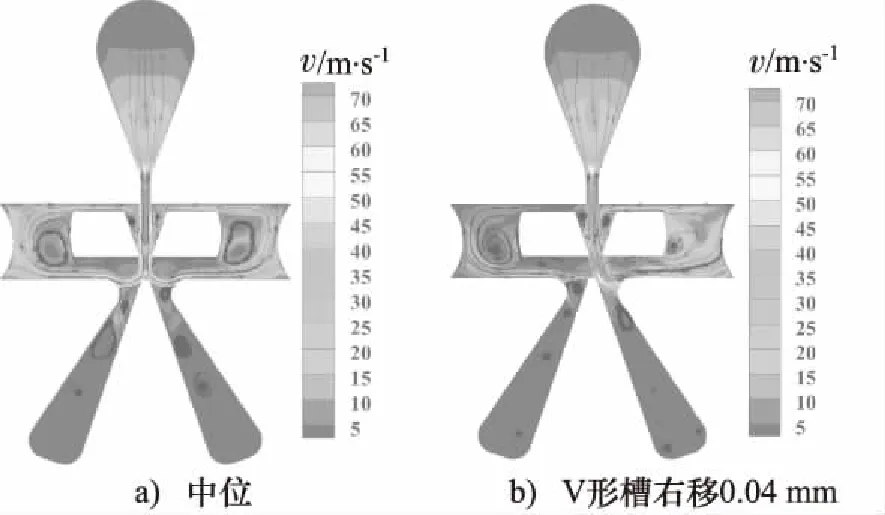

首先分析V形槽纵向方向处于理想中位时的压力特性。图5为2个接收孔恢复压力随V形槽位移变化曲线图,图6为压力增益曲线图。由图5可见,随着V形槽向右移动,右接收孔的恢复压力在零位附近几乎呈线性增加,而当位移超过0.05 mm时,右接收孔的恢复压力增长速率明显降低。随着V形槽向右移动,左接收孔恢复压力呈非线性变化,当位移超过0.05 mm时,左接收孔恢复压力几乎不变。由图6可见,V形槽在零位附近偏移时,压力增益较大,而当位移超过0.05 mm后,压力增益明显降低。由此可见,伺服阀偏导射流级在工作过程中,V形槽横向偏移范围应控制在零位附近0.05 mm以内。以下分析V形槽纵向偏移下压力特性时,皆保证V形槽横向偏移在零位附近0.05 mm内。

图5 左右接收孔恢复压力曲线

图6 压力增益曲线

图7 V形槽纵向中位时速度流线图

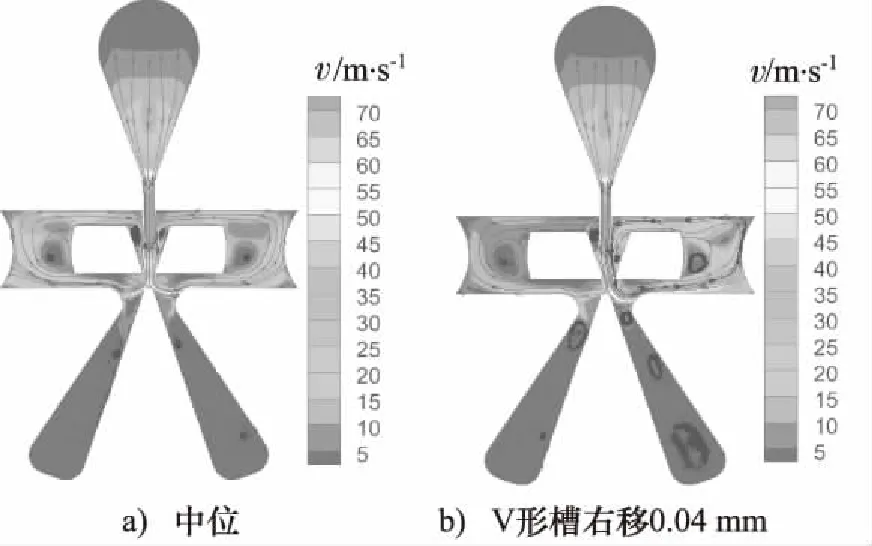

图7为V形槽处于中位及V形槽右移0.04 mm时的速度流线图,可以看出,油液在通过射流盘上一次射流口进入V形槽,及通过V形槽上二次射流口到达接收孔的过程中,有涡流现象的产生。在射流过程中会伴有动能与压力能之间的相互转换,油液由二次射流孔进入接收孔的过程中,动能转换为压力能,从而使接收孔中产生恢复压力。随着V形槽向右移动,一次射流的液流在V形槽的约束下,液流方向发生变化,射入右侧接收孔的油液增多,从而右接收孔的恢复压力增大,导致压差的产生。

3.2 V形槽纵向偏移对前置级液流特性的影响

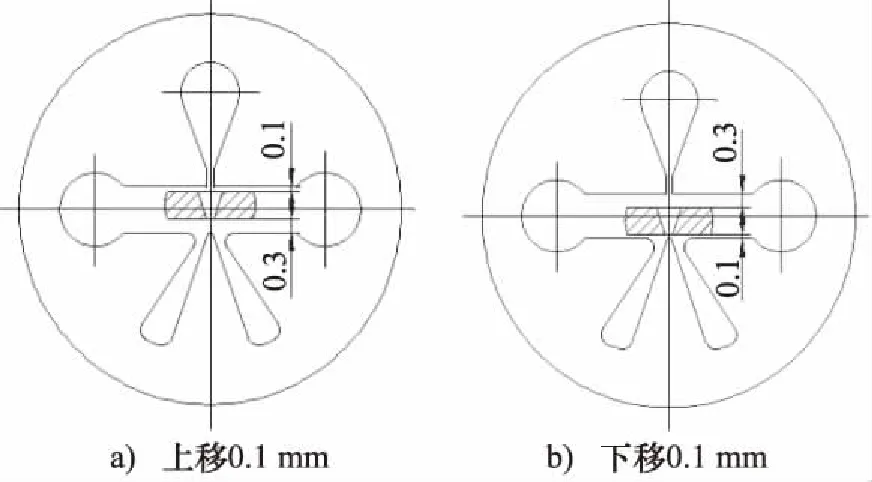

由于装配过程中存在偏差,V形槽很难保证处于射流盘中位,为研究V形槽在射流盘中纵向不同位置,对前置级压力特性的影响,取偏转板纵向偏移量分别为上移0.1 mm、上移0.05 mm、中位、下移0.05 mm、下移0.1 mm 5种情况下,仿真分别得到偏转板不同纵向偏移量下的压力增益,V形槽纵向偏移示意图见图8。V形槽横向位移范围取在零位附近,自左向右分别为-0.04,-0.03,-0.02,-0.01,0、0.01,0.02,0.03,0.04 mm。仿真模型共计45组。

图8 V形槽纵向偏移示意图

图9为右接收孔恢复压力曲线图,可见当V形槽向上偏移时,接收孔恢复压力相对于中位时有所增加,但增加幅度不大;当V形槽向下偏移时,接收孔恢复压力相对于中位时降低,其降低幅度较大。前置级压力增益曲线图如图10所示,可见当V形槽向上偏移时,压力增益增大,V形槽向下偏移时,压力增益减小。

图9 接收孔恢复压力曲线

图10 压力增益曲线

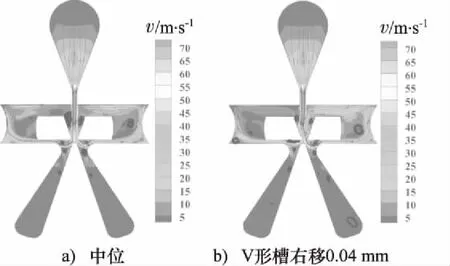

结合流场仿真云图,分析前置级压力特性的变化的原因。图11和图12分别为V形槽上移0.1 mm和V形槽下移0.1 mm时的速度流线图,对比可以看出,V形槽纵向向下偏移后,油液由二次射流口到接收孔的过程中,自由射流区变短,冲击射流现象严重,油液会直接冲击劈尖附近壁面,导致大量能量损失,从而导致接收孔恢复压力降低,压力增益减小,进而影响整阀的灵敏度。且在这种情况下,V形槽下端面与接收孔间涡流现象严重,而漩涡作用下的油液易析出气泡,产生气穴现象,使伺服阀产生液压冲击,振动及噪音,对伺服阀造成不利影响。因此,装配过程中应避免V形槽偏向接收孔一侧。

图11 V形槽上移0.01 mm速度流线图

图12 V形槽下移0.01 mm速度流线图

4 结论

(1) 当反馈杆上V形槽在零位附近横向偏移时,左右接收孔压差呈线性变化,而当V形槽位移超过0.05 mm时,压差变化速率明显降低,可见,在工作过程中应保证V形槽横向偏移处于零位附近;

(2) 当反馈杆上V形槽纵向偏向射流孔时,左右接收孔恢复压力相对于中位时有所增加,但增加幅度不大;当V形槽纵向偏向接收孔时,左右接收孔恢复压力相对于中位时降低,其降低幅度较大,且压力增益减小。因此,装配过程中应尽量避免V形槽偏向接收孔一侧。