轧机液压系统污染平衡机理分析及PBCC策略应用

(首钢集团有限公司 技术研究院, 北京 100043)

引言

研究表明,液压系统80%的故障与液压液污染有关,而其中75%以上是固体颗粒污染造成的[1],液压系统中存在的污染物进入间隙会对阀芯和阀体造成磨损[2],污染也极易造成液压泵磨损,国内外学者开展了广泛研究[3-11],液压系统污染已成为各有关行业急需解决的问题。分析污染产生的原因及其规律,实施液压系统油液污染控制,对于提高液压元件的使用寿命和液压系统的可靠性、降低故障率和保障安全具有重要意义。

1 背景综述

公司内部冷轧模拟器负责中试车间新钢种模拟轧制,该模拟器采用液压伺服控制系统。液压伺服系统具有反应快、系统刚度大和控制精度高等优点[12]。

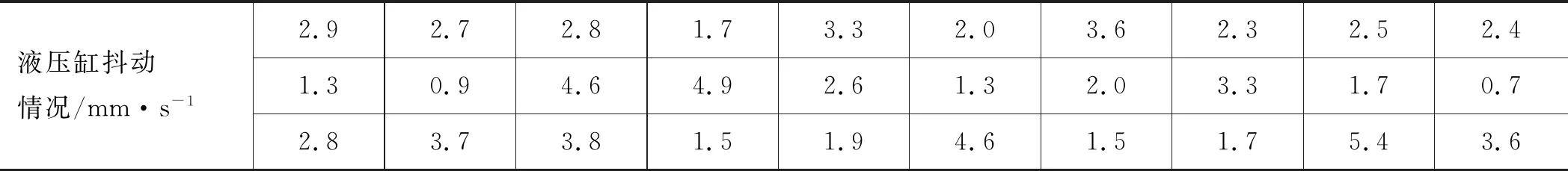

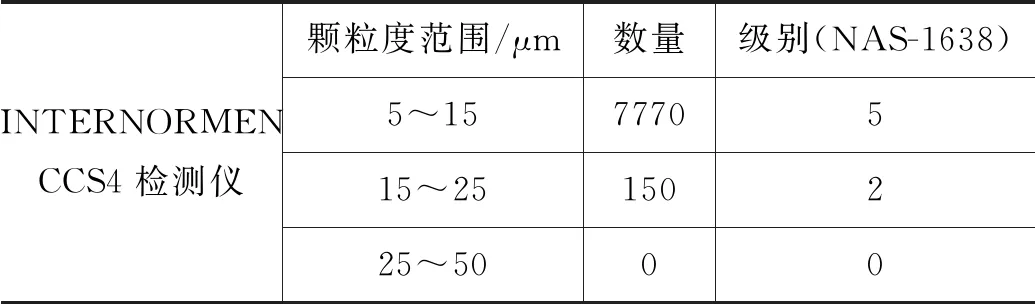

表1 攻关前液压缸抖动数据

注:因缺乏抖动数据采集设备,此处抖动采用速度单位表示,是按照液压缸最大行程时,其抖动在控制界面显示的最大速度值

模拟器液压系统分四套系统:1#控制油路系统,2#系统主要负责液压AGC、切断、换辊等,3#张力液压系统,4#循环冷却系统,如图1所示。

图1 冷轧模拟器

张力液压系统执行元件由入口液压缸和出口液压缸组成,两个液压缸规格相同。两侧液压缸分别夹持引带,引带与试样焊接进行轧制。经过多年使用后,冷轧模拟器运行稳定性下降,存在张力液压缸抖动,抖动过大造成张力波动进而无法正常轧制。表1为项目攻关前液压缸抖动采集数据。

根据以往生产经验,抖动幅度在2 mm/s以内时,可以正常轧制。此次采集数据抖动均值为2.61 mm/s,标准差为1.21 mm/s,均值与设备要求值有一定差距,且波动幅度大,冷轧模拟器运行的准确性与稳定性不足。

液压缸抖动与液压油污染浓度、关键元件性能指标、油液含气量有关。考虑到70%~80%的液压故障与油液污染有关,优先考虑液压油污染浓度是否满足使用要求。

液压油常见的污染物主要以固体颗粒、水分和空气为主。其中颗粒是液压系统最主要、危害最大的污染物,是引起系统故障、可靠性降低和附件寿命缩短的重要根源,也是污染控制对象的重点。固体颗粒污染物主要由金属微粒、灰砂、橡胶末、纤维和积碳等物质组成。

2 液压油现状

冷轧模拟器选用46#抗磨液压油,从液压油箱放油口取少量液压油,发现液压油存在黑色杂质,如图2所示。

图2 液压油杂质现象

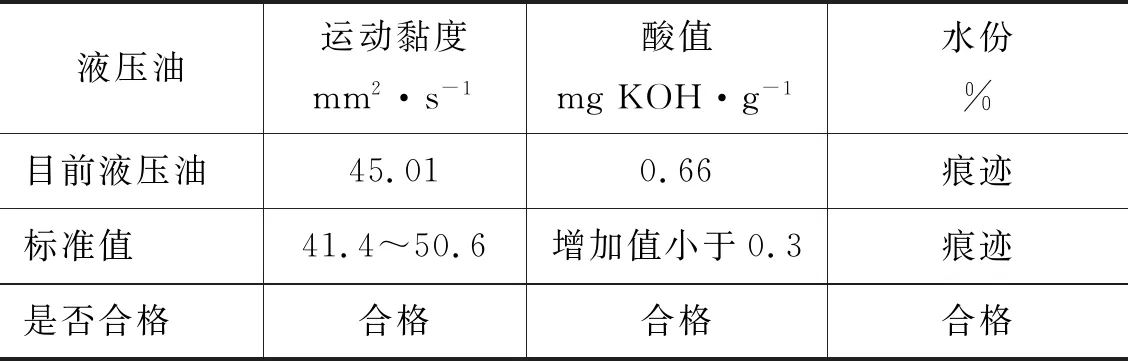

对液压油黏度、酸值、水份检测如表2所示。

表2 液压油检测结果

通过对液压油酸值、水量、黏度检测分析,满足使用标准,液压油清澈明亮、无异味。为分析油液中杂质来源,对杂质进行成分分析,分析结果如表3所示,检测结果以铁化合物为主,没有铜等其他杂质。

表3 液压油杂质检测结果

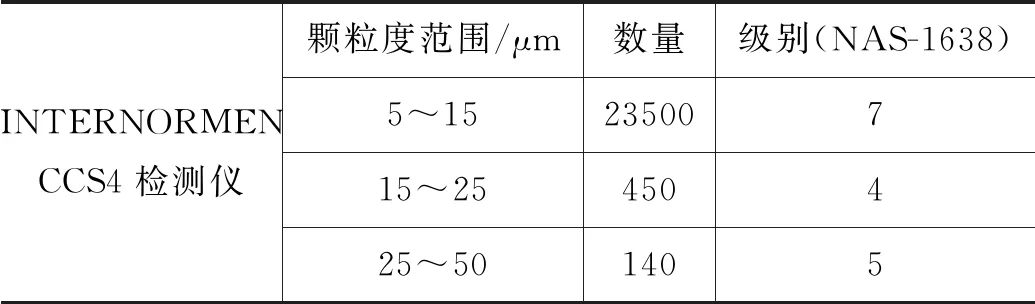

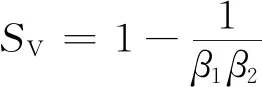

对液压油进行污染浓度检测,液压油检测采用INTERNORMEN CCS4检测仪,如图3所示,检测结果如表4所示。

图3 INTERNORMEN CCS4检测仪

表4 液压油污染浓度检测结果

检测发现,油液污染浓度为7级,冷轧模拟器是伺服液压系统,油液等级要求为5级,目前液压油污染浓度无法满足使用要求,打破污染平衡过程,对液压元件寿命及液压系统稳定运行有较大危害。

3 污染平衡机理分析

液压元件的工作可靠性和使用寿命很大程度上取决于其自身的耐污染能力和系统油液的污染状况。液压系统污染控制的目的和内容:在一定工作条件下,通过污染控制措施使系统油液的污染浓度与关键液压元件的污染耐受度达到合理的平衡,以保证元件的可靠性和寿命[13]。

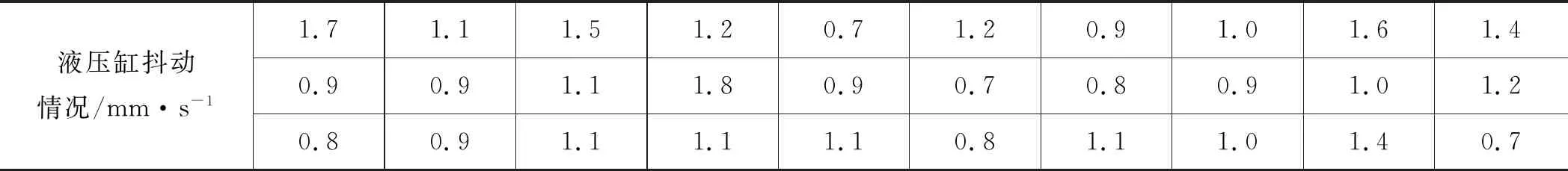

建立冷轧模拟器液压污染控制系统模型,考虑冷轧模拟器实际情况,存在吸油、压油2个过滤器,把液压系统分为系统油箱、动力元件组、控制和工作元件组三部分,分别作为3个污物浸入点,如图4所示。

图4 液压系统污染控制模型

图4中,V为油箱中液压油的体积,q为系统流量,R0(t),R1(t),R2(t)分别为外部污染物、泵内部磨损污染物、控制与工作元件组磨损生成污染物的侵入速率;K0(t),K1(t),K2(t)分别为油箱中、动力元件组上游、控制及工作元件组上游油液的污染浓度;β1,β2分别为吸油、压油过滤器的过滤比,对于正常工作的液压系统来说,设计和选择过滤系统型式及参数时,总是设法使系统油液在各个时刻的污染浓度不大于系统中对污染颗粒最敏感的元件所要求的污染浓度。

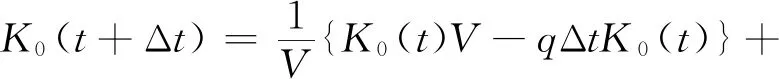

在任一微时段[t,t+Δt],过滤系统污染平衡关系如下:

(1)

(2)

(3)

把式(3)转变为:

R2(t)+R0(t)

(4)

同样,令:

(5)

把式(5)代入式(4)可得:

(6)

式(6)可变为:

(7)

推导了基于式(1)、式 (2)、式(5)、式(7)的液压污染控制系统数学模型,式(7)为一阶常微分方程,其解为:

(8)

式中,K0(0)为油液的初始污染浓度。

对于图4中的过滤系统,假定动力元件组、控制及工作元件组中最敏感元件所要求的油液污染度分别为[KP],[KC]。则由式(1)和式(2)有:

(9)

(10)

将式(8)带入式(9)、式(10)得:

(11)

(12)

通过污染平衡机理分析可知:为提高系统可靠性,液压系统流量、过滤性能、液压油污染浓度为污染平衡控制的3个关键影响因子。在冷轧模拟器液压系统流量确定情况下,改造系统成本过高,应重点关注液压油污染浓度控制、过滤性能2个关键影响因子。

4 PBCC策略及其应用

油液污染浓度不满足冷轧模拟器液压系统使用标准,依据前述污染平衡机理,提出污染平衡协同控制策略,即PBCC策略:消除污染源-油液循环冲洗过滤-保持滤芯过滤性能,详细措施如下所示。

4.1 消除污染源

首先查找铁化合物杂质来源,分析液压系统各个液压元件及附件,其中重点分析铁质元件及附件。液压系统主回油路存在截止阀,该阀为铸铁材质,检测截止阀存在大量锈迹,如图5所示,更换铸铁截止阀为不锈钢截止阀,如图6所示,消除液压系统污染源。

图5 截止阀内部生锈图

图6 更换为不锈钢截止阀

4.2 油液循环冲洗过滤

同时对液压油油箱及管道中油液进行循环冲洗过滤,如图7所示,选择的冲洗回路跳过敏感元件,并尽可能减少流动阻力,本系统冲洗时先从支路冲洗到主管道,然后将支路与主管道隔开,再冲洗主管道。

图7 油液循环冲洗过滤

循环冲洗过滤完成后,再次检测油液污染浓度,等级达到5级,如表5所示,满足液压伺服系统使用要求。

表5 循环冲洗过滤后液压油污染浓度检测结果

4.3 保持滤芯过滤性能

通过污染平衡机理分析,滤芯过滤性能是污染控制关键影响因子。因为截止阀生锈,存在污染源,污染入侵率高,高污染入侵率增加滤芯负担,缩短滤芯使用寿命,污染程度越高,滤芯使用寿命越低。

检查吸油及压油过滤器滤芯,原滤芯存在较多铁屑及塑料杂质,如图8所示,杂质在滤芯孔径通道淤积滞留,使滤芯有效纳污容量降低,滤芯过滤性能下降,需要更换新滤芯,如图9所示,保持滤芯高过滤性能。

图8 原液压滤芯

图9 液压滤芯更换

5 实验结果方差分析

PBCC策略实施后,即消除污染源、油液循环冲洗过滤,保持滤芯过滤性能,采集抖动数据,评价攻关结果,如表6所示。

采用假设检验方法,通过方差分析,检验攻关结果。统计上依据小概率原理,“显著”置信水平α=0.05和“极显著”置信水平α=0.01。方差分析是在自变量的整个取值范围研究自变量与因变量的相关关系,通过数量较少的样本数据,辨明对因变量有显著性影响的自变量[14]。

表6 攻关后液压缸抖动数据

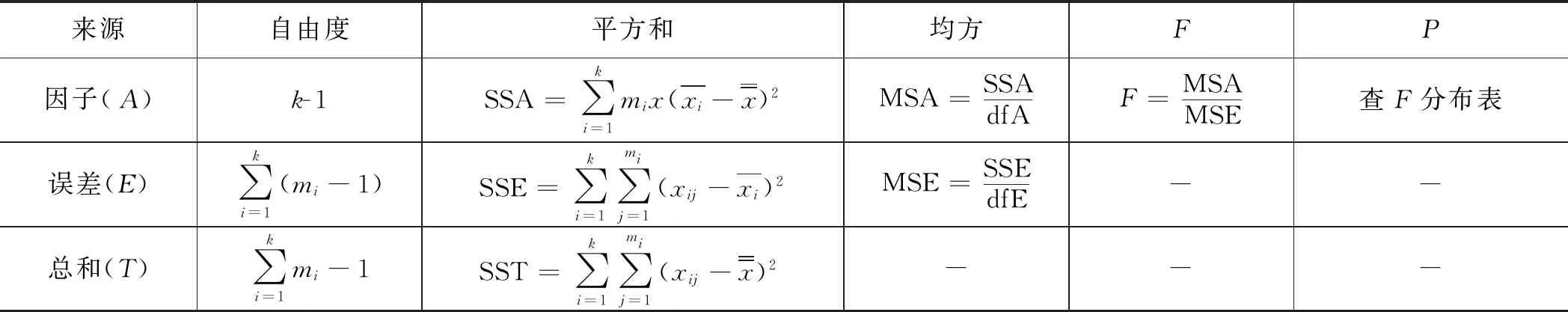

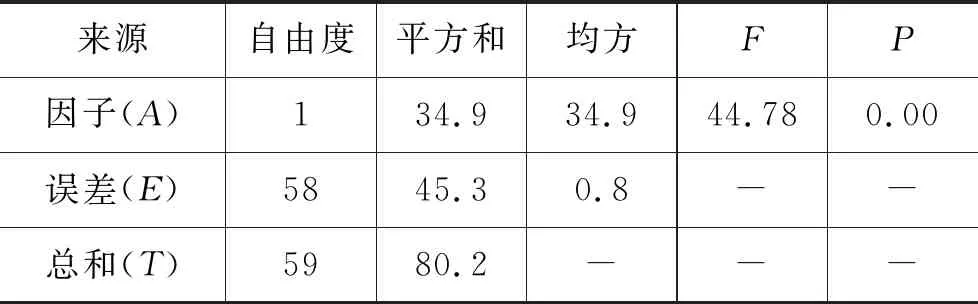

表7 方差分析参数定义

单因子方差分析:分析PBCC策略对液压缸的抖动影响。

原假设H0:PBCC策略对液压缸的抖动无影响。

备则假设Ha:PBCC策略对液压缸的抖动有影响。

通过检查,数据独立正太等方差。将总差异分解为组内差异(组内离差平方和)与组间差异(组间离差平方和),除以各自的自由度,得到各自的平均平方和。

总离差平方和:

(13)

组间离差平方和由系统误差引起,组间离差平方和:

(14)

组内离差平方和由随机误差引起,随机误差服从正态分布;组内离差平方和:

(15)

式中,dfE为组间离差平方和自由度。

用组间平均平方和与组内平均平方和相比,得到F值,F比值很大时,说明水平变化的影响很大;反之,说明水平的变化影响不大。

平均平方和及F统计量:

(16)

式中,MSA为组间平均平方;MSE为组内平均平方;F为卡方分布值,通过查表,可以得到检验统计量P值。在P检验中,0.05为P检验的显著性阈值;0.01为P检验的极显著性阈值。表7为方差分析参数定义,表8为方差分析结果。

表8 方差分析结果

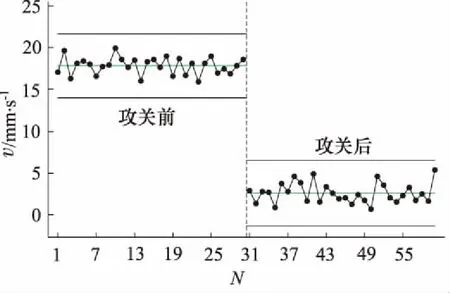

由表8分析结果可知,P=0.00<0.01<0.05,PBCC策略为极显著因素,拒绝原假设。PBCC策略实施对液压缸抖动有极显著影响,抖动幅值v从2.61 mm/s 降低至1.08 mm/s,标准差从1.21 mm/s降低至0.29 mm/s,如图10所示,均值与波动程度大幅降低,冷轧模拟器运行的准确性与稳定性显著提高。

6 结论

(1) 液压系统的污染控制过程实质上是污染物侵入和过滤的动态平衡过程,系统流量、液压油污染浓度、过滤性能是影响液压系统污染平衡控制的3个关键影响因子;

(2) 首次提出PBCC策略:消除污染源-油液循环冲洗过滤-保持滤芯过滤性能。PBCC策略是一整套前后协调、相互统一的设备液压系统油液污染控制指导方法,可以推广到其他设备作为参考应用;

图10 攻关前后抖动值对比图

(3) 通过假设检验和方差分析结果,PBCC策略实施后,液压缸抖动均值与波动程度大幅降低,提高了冷轧模拟器运行的准确性与稳定性。