基于物联网的空气源热泵式谷物干燥机试验研究

缪 磊, 赵 荣, 吕 虎, 黄毅成, 陈坤杰, 王 硕

(1.泰州市农业机械技术推广站,江苏 泰州 225300; 2.泰州医药高新区(高港区)农业农村局,江苏 泰州 225300;3.泰兴市农机化技术推广服务中心,江苏 泰州 225400; 4.南京农业大学,江苏 南京 210031)

0 引言

我国是世界上最大的粮食生产国,2022 年全国粮食总产量6.8 亿t,其中,谷物(稻谷、小麦、玉米)产量占全国粮食总产量的92.2%[1]。未经处理的谷物直接存储易产生霉变或发芽造成经济损失,干燥是粮食安全储藏的重要条件,机械干燥是确保原粮品质的重要途径。目前的粮食干燥机多数是以燃煤或燃油热风炉供热为主的塔式循环干燥机,这种烘干方式不仅能源利用率低,并且燃烧后的废气对环境污染较大,急需一种新型清洁能源式热风干燥设备[2]。

空气源热泵是一种能够从低温热源吸取能量,并使其在高温热源下作为有用热能加以利用的热能装置。它能够有效地利用环境资源,通过消耗少量电能而产生数倍热能,并且无废气排出,具有天然的绿色、节能属性。翟慧星等[3]将热泵用于中药材干燥,结果表明,热泵干燥条件控制精准、干燥温度低、避免氧化,对于中药材干燥具有独特优势。董建军等[4]给出15HP空气源热泵果蔬烘干机对德国米葱进行烘干的最佳工艺参数,所得产品颜色鲜亮、品相较好,能耗较低,生产效率高。陈明等[5]发现通过热泵干燥机对稻谷进行烘干可使稻谷的爆腰率增率降低。CHAPCHAIMOH K 等[6]将空气和氮气分别作为热泵的干燥介质对生姜进行烘干,发现使用空气作为干燥介质经济性更高。

物联网在农业领域内使用广泛,朱斌[7]介绍了基于物联网技术的农业大棚监测系统,通过对农田精准监控,可以提高农作物产量。朱建伟等[8]针对污泥热泵干化设备设计了物联网监控系统,有效地实现了污泥干化设备的集群管理和含水率的实时检测。何明兴等[9]利用物联网监控系统对不同热源的烟叶烤房烘烤效果进行探究,结果表明,热泵烘烤设备成本较低,烘烤后的烟叶质量较好。

本研究利用基于物联网的空气源热泵烘干机在不同工况下对稻谷进行烘干试验,通过物联网技术监测空气源热泵系统的具体运行情况,探究不同工况下该热泵系统的工作性能,验证以空气源热泵系统为热源的粮食干燥机的可靠性和经济性。

1 基于物联网的空气源热泵烘干机

1.1 系统结构组成

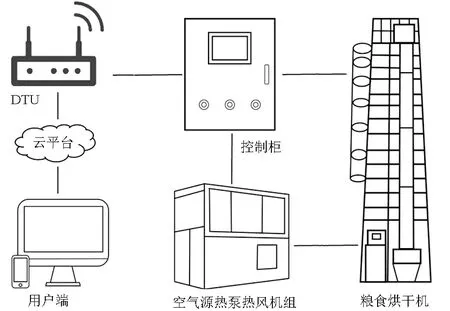

基于物联网的空气源热泵烘干机由物联网监控系统、电气控制系统、空气源热泵系统和烘干塔组成,具体构成如图1 所示。控制柜基于可编程逻辑控制器PLC 对粮食烘干机和热泵系统进行控制,采集并处理各类传感器检测到的数据;同时,把数据通过RS485串口通信发送至无线数据终端 (Data Terminal unit,DTU)模块,再发送至云服务平台进行存储。这时,用户便可通过移动终端的小程序或APP 访问热泵系统的相关数据[10]。

图1 系统组成Fig.1 System composition

1.2 工作原理

空气源热泵烘干机通过热泵热风机组将干燥介质(空气)处理到一定的送风温度后送入烘干塔中,在烘干塔内干燥介质与稻谷进行热质交换,将热量传递给稻谷的同时使稻谷中的湿分蒸发转移到干燥介质中[11]。

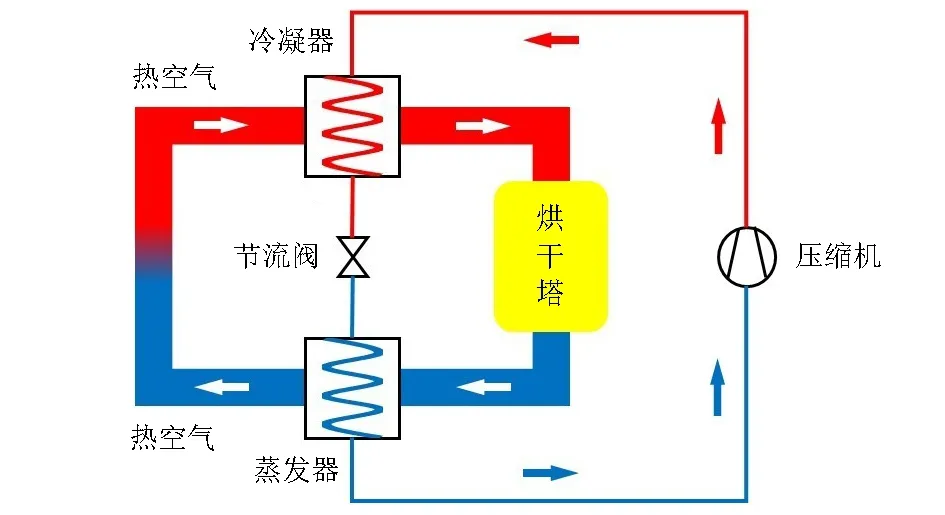

热泵系统主要由冷凝器、蒸发器、压缩机和节流阀等构成,制冷剂在其中循环流动,具体工作原理如图2 所示[12]。基于逆卡诺循环原理:制冷剂经压缩机压缩为高温高压气体,流入冷凝器被冷凝为液态制冷剂,再经过节流阀降压成为低温低压的液态制冷剂流入蒸发器,最后经蒸发器蒸发吸热再次成为低温低压的气态制冷剂进入压缩机,如此循环。在一个循环过程中,环境空气进入冷凝器被加热送入烘干塔中与稻谷进行热质交换,被等焓加湿后成为低温高湿空气排入大气中[13]。热泵系统重复加热环节,可以把干燥介质(空气)加热至40~85 °C,完成对稻谷的烘干。

图2 空气源热泵烘干机工作原理Fig.2 Working principle of air source heat pump dryer

2 不同工况下稻谷干燥试验

2.1 试验准备

(1)试验时间。2022 年11 月8—15 日。

(2)试验地点。江苏省泰州市海陵区田缘家庭农场。

(3)试验材料。选用2022 年11 月8—15 日收获的“南粳9108”水稻,初始含水率26.72%~32.07%。

2.2 试验仪器与设备

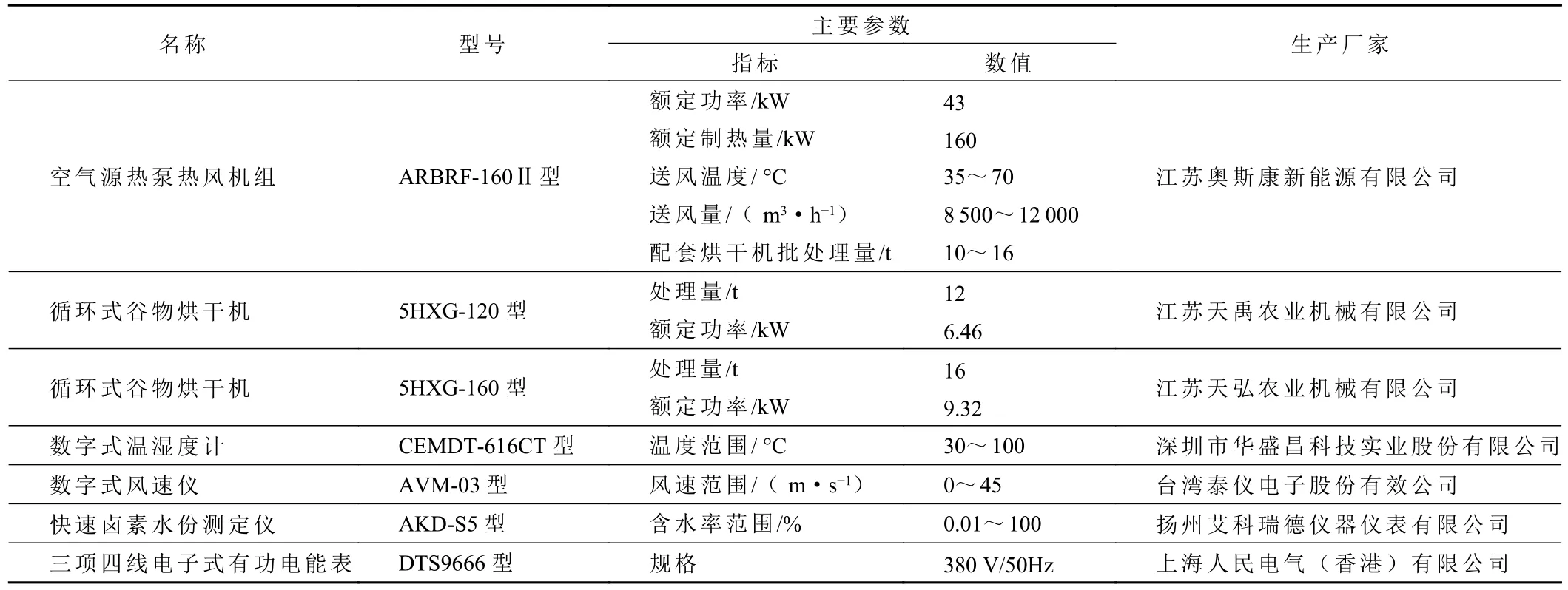

家庭农场烘干中心配备2 台不同型号的循环式谷物烘干机,均匹配同一型号的空气源热泵热风机组,设备及试验过程中使用的相关仪器主要参数详如表1所示。

表1 试验设备及仪器主要参数Tab.1 Main parameters of heat pump system

2.3 试验方法

为了探究空气源热泵系统在实际应用中的性能,在不同的实际环境工况下,对不同初始含水率的稻谷进行烘干试验,每1 台烘干机进行4 组重复试验。其中,将匹配5HXG-120 型烘干机的热泵热风机组简称为热泵1,出风温度设定为68 °C;匹配5HXG-160 型烘干机的热泵热风机组简称为热泵2,出风温度设定为63 °C。

在烘干作业周期内,通过移动端每隔1 h 分别查询记录环境温湿度、稻谷含水率、热泵能耗和热泵出风温度等数据。其中,热泵通风量通过测量风速和出风口截面积间接计算所得,测量时,将出风口截面平均划分为9 个区域,分别测量风速取平均值。通过测得的风速,计算热泵系统制热量、电能消耗、热泵性能指数(Coefficient of Performance,COP)、除湿能耗比(Specific Moisture Extraction Rate,SMER)及烘干成本等[14]。

3 试验数据处理与分析

3.1 试验数据处理

(1)热泵机组所需制热量Qm。

式中ρ——空气密度,取ρ=1.29 kg/m3

CP——空气定压比热容,CP=1.005 kJ/(kg·K)

q——热泵风量,kg/m3

Δt——热泵进风口平均提升温度, °C

(2)热泵性能指数。

式中CCOP——热泵性能指数COP 值

W——总耗功率,kW

(3)单位能耗除湿量。

式中SSMER——单位能耗除湿量SMER 值,kg/kW

Ma——总除湿量,kg

(4)热泵烘干成本。

式中Qs——热泵总用电量,kW·h

G1——进机湿粮质量,kg

3.2 试验结果分析

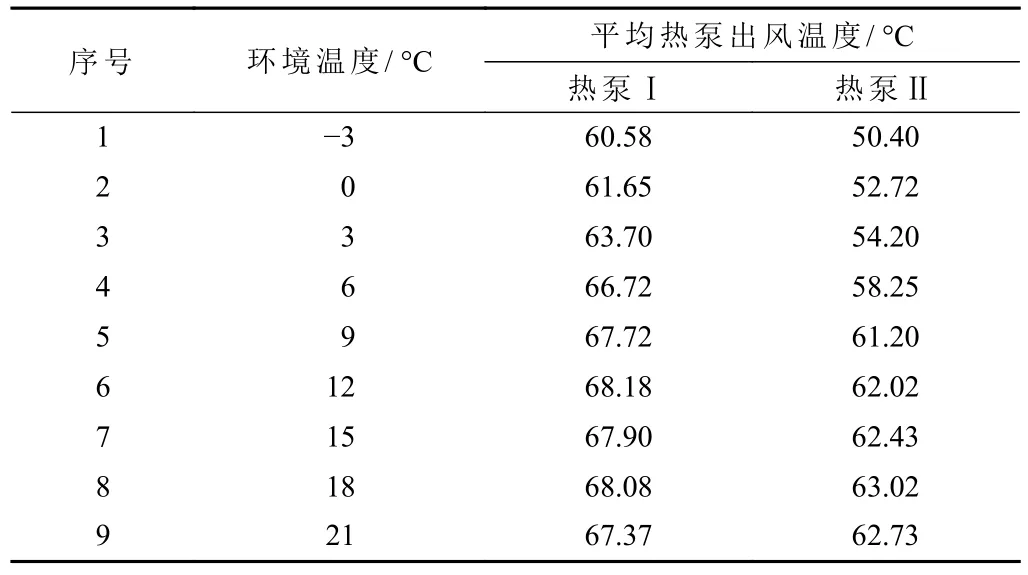

3.2.1 环境温度对热泵系统出风温度的影响

由表2 可知,环境温度最低-3 °C,最高21 °C。热泵Ⅰ的出风温度最高达到68.18 °C,最低60.58 °C,与设定温度相差7.42 °C。热泵Ⅱ的出风温度最高达到63.02 °C,最低仅50.4 °C,与设定温度相差12.6 °C。

表2 干燥试验结果Tab.2 Drying test results

进一步分析发现,空气源热泵系统在低温工况下(<9 °C)运行时,热泵出风温度与设定温度相差较大,随着环境温度逐渐增加,出风温度呈现明显上升趋势。当环境温度≥9 °C 时,出风温度较稳定,在设定温度上下极小范围内波动。

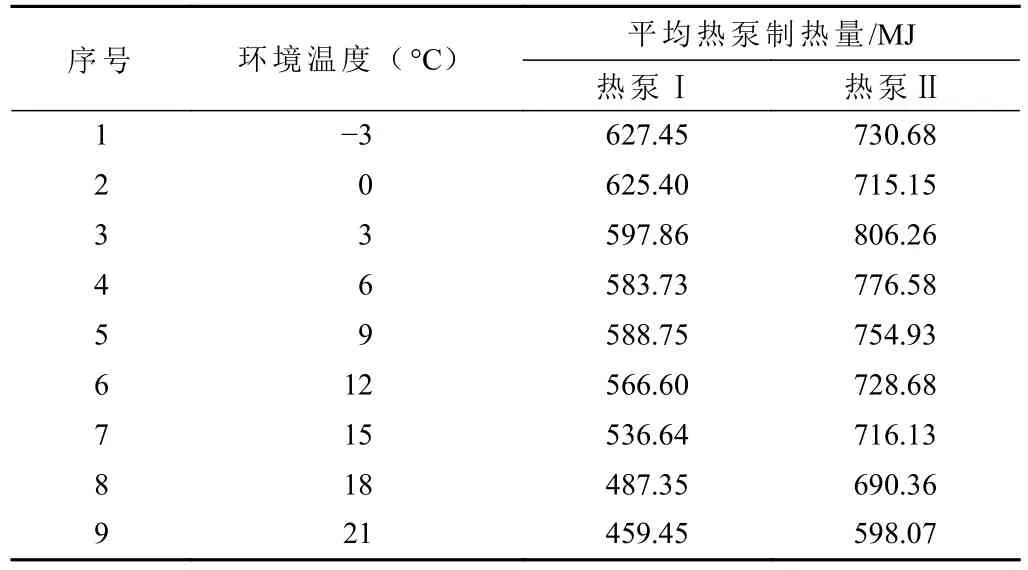

3.2.2 环境温度对热泵系统制热量的影响

热泵制热量是指为达到设定温度,热泵由外界吸热后向烘干室内输送的热量。由表3 可知,热泵Ⅰ最高制热量达到627.45 MJ,此时环境温度最低-3 °C;最低制热量459.45 MJ,此时环境温度最高21 °C。热泵Ⅱ最高制热量806.26 MJ,此时环境温度3 °C;最低制热量598.07 MJ,此时环境温度最高。

表3 制热量计算结果Tab.3 Heat production result

热泵Ⅰ的制热量总体呈现随环境温度升高而下降的趋势;热泵Ⅱ在环境温度<3 °C 工况下制热量略有下降,在环境温度>3 °C 工况下发生突变,先升高再随环境温度的升高而逐渐下降。对比2 台热泵热风机组的制热量,发现在匹配稻谷处理量较大的烘干机情况下,为达到干燥温度,平均制热量也较高。

3.2.3 环境温度对热泵系统性能指数的影响

由表4 可知,热泵Ⅰ总体电能消耗小于热泵Ⅱ的电能消耗,但CCOP与热泵2 的CCOP近似相等。其中,热泵Ⅰ的CCOP最低2.81,最高3.71;热泵Ⅱ的CCOP最低2.89,最高4.22。

表4 CCOP 计算结果Tab.4 Coefficient of performance of heat pump system

热泵Ⅰ和热泵Ⅱ的CCOP总体趋势均随环境温度的上升而增加。其中,热泵Ⅰ的CCOP在-3~3 °C 范围内均<3,当环境温度6 °C 时CCOP上升至3.03,后随温度增加而略有增加,在环境温度最高时,由于能耗最低,达到了最高CCOP。热泵Ⅱ整体呈现较好的性能,在环境温度3 °C 时已达到3.49,后随环境温度升高、能耗减少,CCOP逐渐增加。

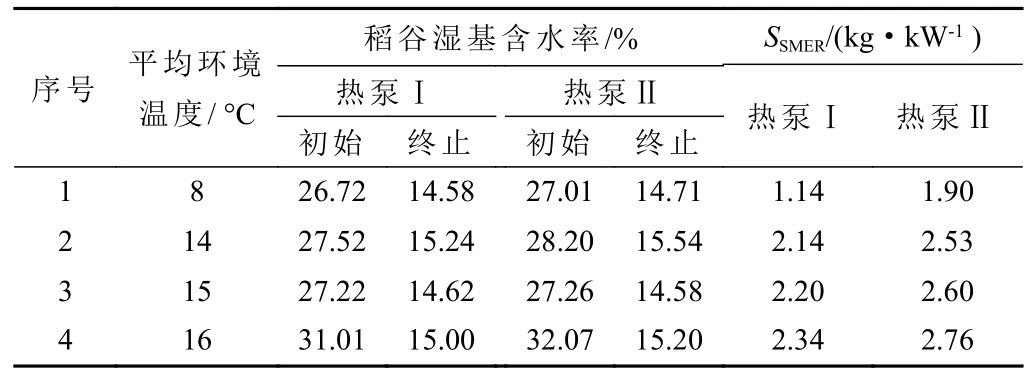

3.2.4 环境温度对热泵系统单位能耗除湿比的影响

热泵系统SSMER表示稻谷蒸发水量与热泵系统消耗能量的比值,由于稻谷干燥速率在烘干前期降速较快,蒸发水量较高;在烘干后期降速缓慢,蒸发水量较低,与一个烘干周期内某时刻的环境温度无直接关联,故本次计算4 次重复试验的平均SSMER进行对比分析。由表5 可知,热泵Ⅰ的SSMER最低1.14,最高2.34;热泵Ⅱ的SSMER最低1.9,最高2.76。

表5 SSMER 计算结果Tab.5 SMER of heat pump system

分析热泵系统在不同环境工况下分别匹配2 台烘干机时的单位能耗除湿比可知,从整体来看,环境温度低,除湿量也较低;当环境温度有明显上升时,SSMER也有较大幅度的增加;当环境温度较高且变化较小时,单位能耗的除湿量也近似相同,但还是会有极少量提升。而在相同的平均环境温度下,热泵Ⅱ单位能耗下的除湿量更大。

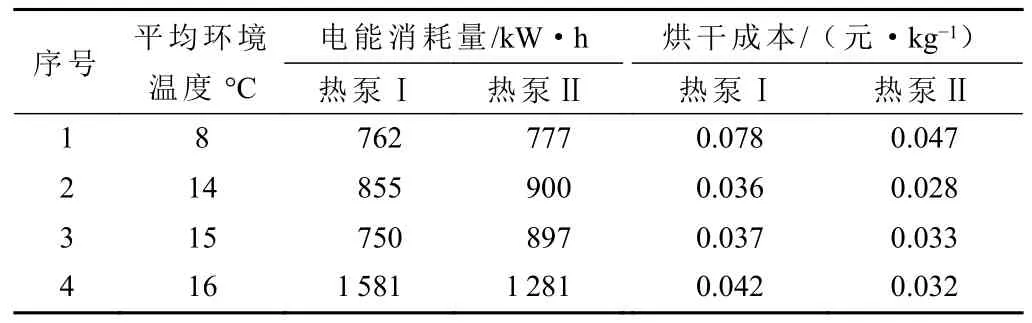

3.2.5 环境温度对空气源热泵系统干燥成本的影响

以当地农业用电价格0.5 元/(kW·h)计算每次试验的烘干成本,对空气源热泵系统应用在稻谷干燥中的经济性进行分析,仍从4 次重复试验角度计算得到1 kg 干稻谷的经济成本,具体数据如表6 所示。当平均环境温度最低时,热泵Ⅰ和热泵Ⅱ的烘干成本都最高,分别为0.078 元/kg 和0.042 元/kg。当平均环境温度14 °C 时,热泵Ⅰ最低烘干成本0.036 元/kg;热泵Ⅱ最低烘干成本仅0.028 元/kg。

表6 经济成本计算结果Tab.6 Economic cost calculation result

在平均环境温度14~16 °C 条件下,2 台热泵的干燥成本0.03~0.04 元/kg,但从整体来看,平均环境温度降低时会增加烘干成本。

4 结束语

(1)由于环境温度对热泵系统压缩机的工作状态有明显影响,直接造成出风温度的变化,从而影响制热量和系统消耗功率。当环境温度<9 °C 时,空气源热泵系统的出风温度、CCOP和SSMER均低于平均值;随着环境温度的增加,热泵系统逐渐呈现良好性能。本研究热泵系统的平均CCOP为3.1;平均SSMER为2.28,均高于NB/T 10156—2019《空气源热泵干燥机组通用技术规范》中的相应限值。

(2)当环境温度<8 °C 时,烘干成本增加;当环境温度逐渐增加时,烘干成本会降低,但变化范围不大。本研究干稻谷的平均烘干成本0.04 元/kg,而燃煤烘干成本0.02~0.06 元/kg ,空气源热泵系统的烘干成本低于燃煤烘干成本,适合做粮食烘干机的热源。