利用电镀酸铜废渣修复碱铜阳极的方法

蒋小友*,吴军

(揭阳市表面处理生态工业园有限公司,广东 揭阳 522000)

【环境保护】

利用电镀酸铜废渣修复碱铜阳极的方法

蒋小友*,吴军

(揭阳市表面处理生态工业园有限公司,广东 揭阳 522000)

以9 mol/L硫酸溶解某电镀公司废水处理所产生的酸铜渣(含铜35% ~ 43%),将所得含铜溶液经过滤后作为电解液,采用电解法修复作为阴极的破损碱铜阳极,探讨了阳极类型,电流密度,镀液中硫酸和铜离子含量,以及温度对铜沉积速率的影响。分析了阳极修复前后的纯度和孔隙度,并通过赫尔槽试验对比了修复后的阳极与完好阳极的性能。结果表明,修复后的阳极虽然孔隙度分布不均,但是能够满足碱铜电镀的需要,为处置含铜浓废液、含铜泥渣提供了新的思路。

酸性镀铜;废水处理;泥渣;回收;阳极;修复

First-author’s address:Jieyang Surface Treatment Eco-industrial Park Co., Ltd., Jieyang 522000, China

电镀行业与人们的日常生活密切相关,但也一度被称为“夕阳行业”[1],随资源(尤其是金属)逐渐匮乏,为实现资源的可持续性发展,消耗大量金属及金属盐的电镀行业应提倡节约资源,充分利用废弃资源。处理电镀废水的方法有很多,主要有化学法、离子交换法、活性炭法、电解法、蒸发浓缩法、反渗透法、电渗析法等[2],其中化学法是目前国内外使用最多、最普遍的。据报道,我国约有 41%的电镀厂采用该法处理电镀废水[3],而在日本用其处理约 85%的电镀废水[4]。化学法具有投资少、技术成熟等优点,但其最大的缺陷是污泥量大。如不对电镀污泥加以利用或处理,将造成二次污染,且我国每年从污泥(含铜、镍、锌等)中流失各类重金属达几千吨以上[5]。笔者从变废为宝、资源再生利用以及从源头杜绝二次污染的角度出发,提出在电镀厂现场对电镀污泥进行再生回收,并将其变成原料,既解决了转移污泥的二次污染风险,又实现污泥资源化与无害化,降低了成本。

镀铜是一种基本镀种,会产生大量的含铜废水和废渣,为回收再利用废弃的含铜资源,笔者利用从处理电镀酸铜废水时产生的污泥中回收的铜来修复电镀工艺必须的阳极,探索了修复碱铜阳极的工艺条件。

1 实验

1. 1 方法

以某电镀公司废水处理后的酸铜渣(其中含铜35% ~ 43%)为原料,用9 mol/L的硫酸溶解,过滤后取滤液作为电解液(含Cu以及Fe、Zn、Sn、Ca、Mg等杂质金属离子),用267 mL赫尔槽作为电解槽,空气搅拌,加热,破损的电镀碱铜的阳极材料(长方形电解铜板,长12.3 mm,宽5.6 mm,上端厚2.4 mm,下端厚1.7 mm)做阴极,恒流器提供0 ~ 10 A的恒定电流,分别采用不同的阳极,在不同的电流密度、温度以及电解液中硫酸含量、铜离子质量浓度下电解[2]。

1. 2 表征与测试

(1) 铜离子含量与纯度:用浓硫酸溶解沉积出来的金属并定容于100 mL的容量瓶,取样稀释到适当的倍数,用北京海光仪器有限公司的GGX-800型原子吸收分光光度计测试铜及其他金属的含量。

(2) 根据测试出的铜含量计算阴极铜沉积速率。

(3) 采用北京精微高博科学技术有限公司的JW-BK孔隙度测试仪测孔隙度。

(4) 通过赫尔槽试验考察修复前后阳极的性能。

2 结果与讨论

2. 1阳极的影响

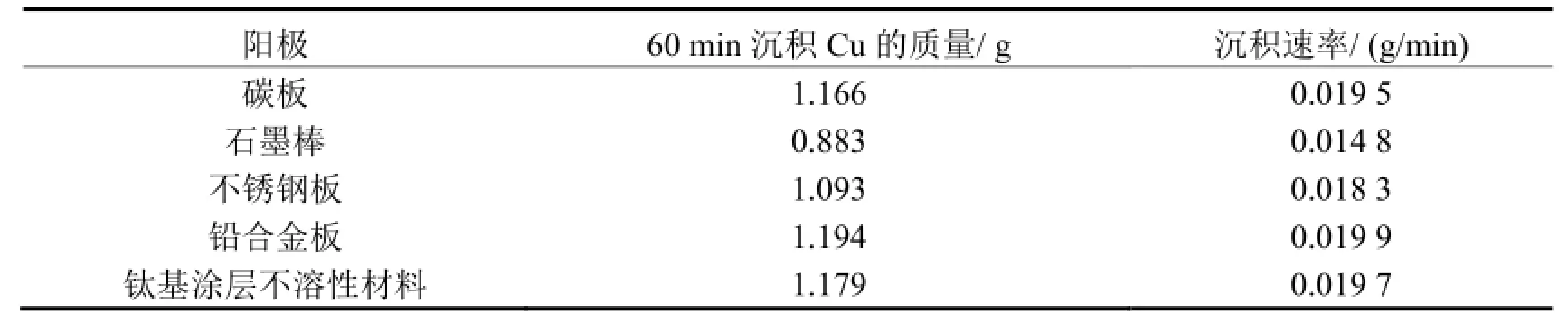

选用了碳板、石墨棒、不锈钢板、铅锡合金板及钛基涂层不溶性材料做阳极,阳极与阴极的正对面面积基本一样,电解电流1 A,电解时间60 min,pH = 0.5,温度28 °C,铜离子质量浓度120 g/L左右。阳极类型对铜沉积速率的影响见表1。

表1 阳极类型对阴极铜沉积速率的影响Table 1 Effect of anode type on the rate of copper deposition on cathode

由表 1可知,在相同的工艺条件下选用不同的阳极,沉积出铜的速率不同。石墨棒、不锈钢板做阳极时铜沉积的速率远比碳板、铅合金板与钛基镀层不溶性材料做阳极时小。考虑到阳极溶解可能产生的杂质会影响修复阳极的品质,理想的阳极应该是钛基涂层不溶性材料,其优点是沉积速率快且稳定。后续实验均用钛基涂层不溶性材料做阳极。

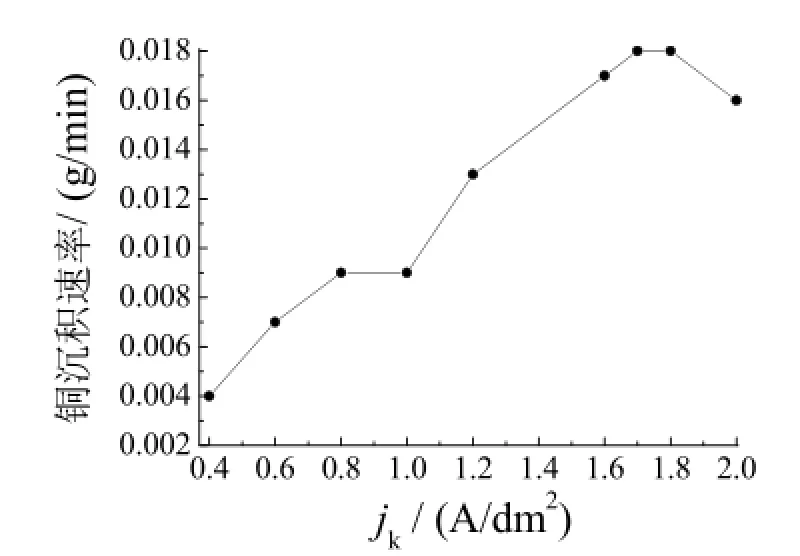

2. 2电解电流密度的影响

电解电流密度分别取0.4、0.6、0.8、1.0、1.2、1.6、1.7、1.8、2.0 A/dm2,在pH = 0.5,电解时间为30 min,温度28 °C,铜离子质量浓度为120 g/L左右的条件下的铜沉积速率如图1所示。从图1可见,当电流密度为1.7 A/dm2时,阴极上沉积铜的速率达到最大,为0.018 g/min。随电流密度增大,电解槽电压也增大,能耗迅速增加;同时,阴极出现枝晶和海绵状沉积物,电解液里的杂质金属也发生大量的共析,降低了阴极铜金属的沉积速率。因此最佳电流密度是1.7 A/dm2。

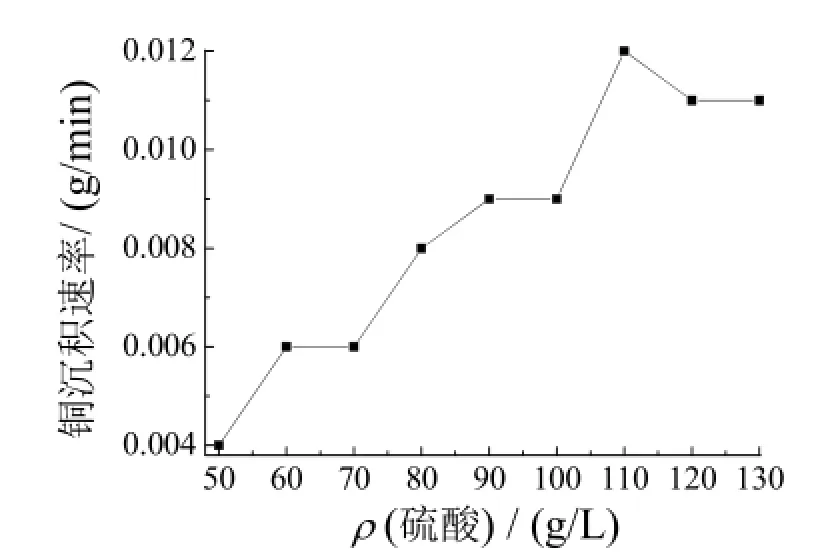

2. 3电解液中硫酸含量的影响

电流密度为1.7 A/dm2,温度28 °C,铜离子质量浓度120 g/L左右,选用碳棒做阴极板,电解30 min。电解液中硫酸含量对阴极上铜沉积速率的影响见图 2。图 2反映出硫酸含量对阴极上沉积铜的速率的影响先是正相关,当含量达到110 g/L时又成反比。随硫酸含量升高,阴极析氢量增加;沉积层化学溶解加快,阳极的损坏加剧。选择硫酸含量为100 ~ 120 g/L。

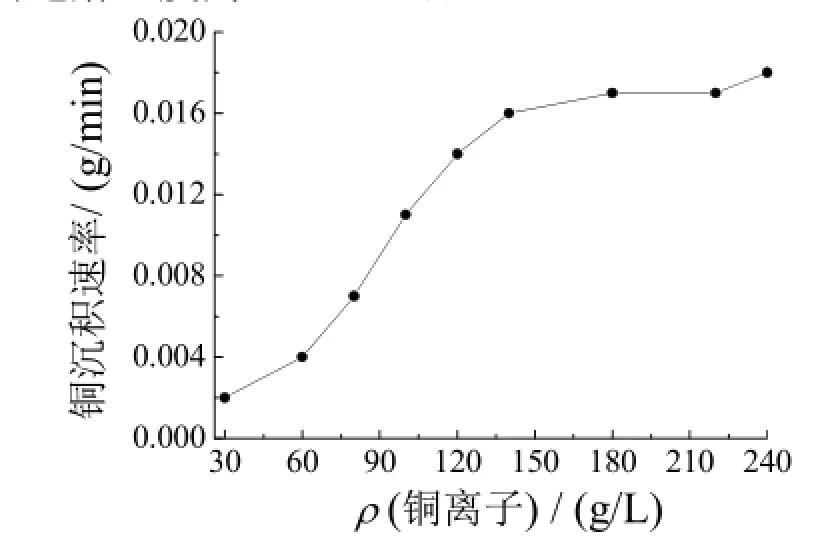

2. 4电解液中铜离子含量的影响

电流密度为1.7 A/dm2,硫酸质量浓度为100 ~ 120 g/L,温度28 °C,选用碳棒做阴极板,电解30 min。当电解液中铜离子质量浓度分别为30、60、80、100、120、140、180、220、240 g/L时,阴极上铜沉积速率见图3。图 3表明铜沉积速率与铜离子质量浓度成正比。铜离子质量浓度增加有利于提高阴极铜的沉积速率,但铜离子含量越高,消耗的电能越多,槽电压迅速增大,能耗加快。另外铜离子含量超过160 g/L后,沉积速率提升不明显。从能量与电沉积双重考虑,铜离子质量浓度在120 ~ 160 g/L为宜。

图1 电流密度与阴极铜沉积速率的关系Figure 1 Relationship between current density and the rate of copper deposition on cathode

图2 电解液中硫酸含量与阴极铜沉积速率的关系Figure 2 Relationship between sulfuric acid concentration in electrolyte and the rate of copper deposition on cathode

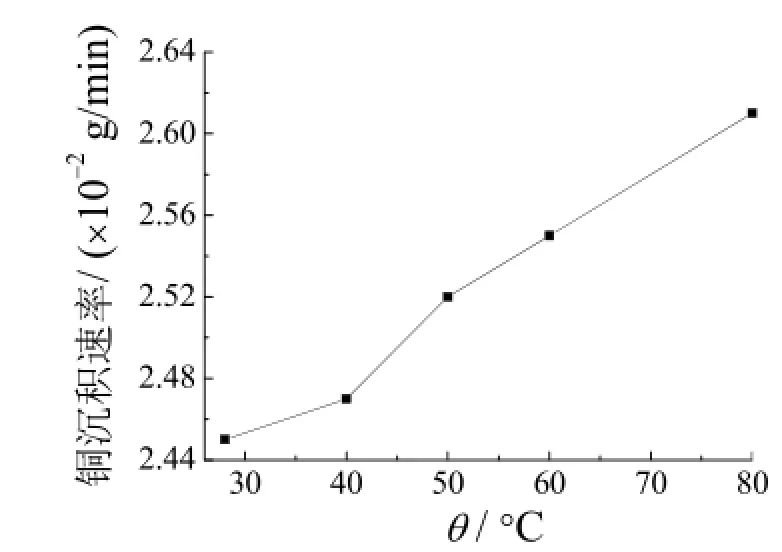

2. 5 温度的影响

电流密度为1.7 A/dm2,电解液中硫酸质量浓度为100 ~ 120 g/L,铜离子质量浓度为120 ~ 160 g/L时,选用碳棒做阴极板,电解30 min。温度与阴极上铜沉积速率的关系如图4所示。由图4可知,电解液的温度与阴极上铜的沉积速率成比,温度越高,铜的沉积速率越大。当温度超过60 °C时,铜的沉积速率增长缓慢。提高电解液的温度,则电导率增大,电极反应的过电位随之负移,从而有利于降低槽压和能耗。但是温度升高也增强了电解液的腐蚀性,并加速了沉积金属的化学溶解,降低了电流效率。从节能及减小电解液的腐蚀性考虑,较理想的电解温度为30 °C左右。

图3 电解液中铜离子质量浓度与阴极铜沉积速率的关系Figure 3 Relationship between cupric ion concentration in electrolyte and the rate of copper deposition on cathode

图4 温度与阴极铜沉积速率的关系Figure 4 Relationship between temperature and the rate of copper deposition on cathode

2. 6 修复阳极的性能测试

根据上述实验得出的最佳工艺条件,以钛基涂层不溶性材料作电解阳极,在电流密度为1.7 A/dm2,电解液中硫酸含量为100 ~ 120 g/L,铜离子含量为120 ~ 160 g/L,温度30 °C左右进行电解沉积,时间30 min,修复作为阴极的电镀碱铜破损阳极材料。

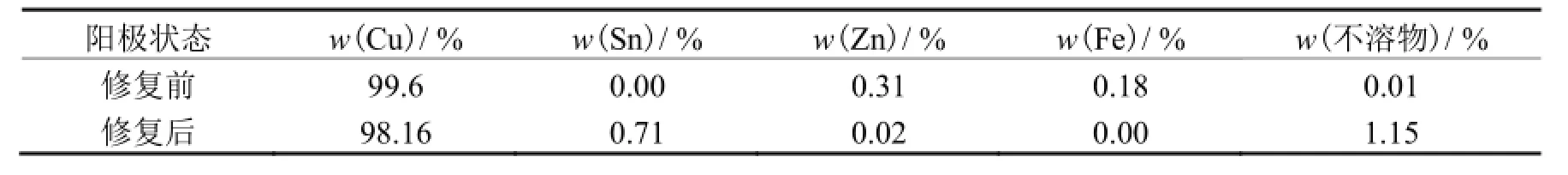

2. 6. 1 纯度

取修复阳极材料0.962 g,用浓硫酸溶解并且定容到100 mL的容量瓶中,取样分别稀释100倍和2 000倍,测试其离子含量。同样取未修复的破损阳极(实际称取0.987 g)分析纯度,检测数据见表2。

表2 残损碱铜阳极修复前后的成分Table 2 Composition of damaged alkaline copper electroplating anode before and after repairing

分析结果表明,用上述工艺修复的阳极材料只含有Cu、Sn、Zn这3种金属,另外还有1.15%的不溶物,纯度可达98.16%。而修复之前的破损阳极纯度达到99.6%,同样含有微量锌、铁等杂质。

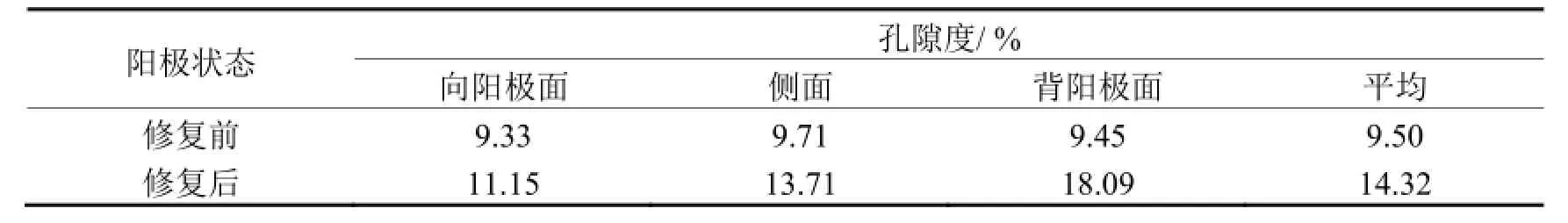

2. 6. 2 孔隙度

在修复阳极材料向阳极面(电解修复时面向阳极的一面)、侧面和背阳极面(背对阳极面)分别取样测试,同时对比未修复阳极的孔隙度,结果见表3。

表3 残损碱铜阳极修复前后的孔隙度Table 3 Porosity of damaged alkaline copper electroplating anode before and after repairing

随电沉积厚度增加,孔隙度逐渐降低。因为电流分布不均,沉积速率不同,所以修复阳极的厚度自前端向后端逐渐降低,造成向阳极面与背阳极面的孔隙度差距较大。相比修复之前的阳极,修复后的阳极孔隙度分布不均。

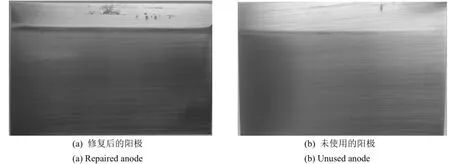

2. 6. 3 赫尔槽试验

将修复的阳极与未使用过的完好的阳极在相同的碱铜镀液(氰化亚铜65 g/L、氰化钠90 g/L、氢氧化钠3 g/L、酒石酸钾钠30 g/L、诺切液35 mL/L、光亮剂5 ~ 6 mL/L)和工艺条件下进行赫尔槽试验,试片对比见图5。从所得镀层可见两者差别不大,修复阳极能够满足电镀的要求。

图5 采用修复阳极与未使用过的阳极所得赫尔槽试片的照片Figure 5 Photos of Hull cell test coupons obtained with the repaired and unused anodes, respectively编者注:图5原为彩色,请见C1页。

3 结论

利用含铜污泥沥出液,采用阴极电沉积修复破损的碱铜阳极材料,修复后的阳极材料可满足电镀要求。通过回收电镀厂产生的酸铜废水或富铜污泥中的铜,即使加上能耗,修复残损碱铜阳极也比直接购买新阳极更划算。不足之处是目前只有实验室数据,仅能给处置电镀浓废液、废渣提供一种可行的思路。

受实验条件限制,后续需要进一步探索研究。如选用严格分类收集的酸铜废水处理后产生的泥渣进行实验,减少干扰杂质;实际生产时先对含铜泥渣溶解后作粗电解,再把粗电解的铜箔溶解后用来修复阳极;考虑到残损阳极不规整,可先熔解残损的阳极,制成规整的薄铜板后再来制备阳极材料;实际生产时应不限于纯度较好的酸铜泥渣,可充分考虑其他含铜废料的回收与利用。

[1] 胡铁骑, 左丹江, 范宏义, 等. 中国电镀行业的发展与不平衡[J]. 材料保护, 2000, 33 (2): 8-9.

[2] 安成强, 崔作兴, 郝建军. 电镀三废治理技术[M]. 北京: 国防工业出版社, 2002: 25-28.

[3] 张春爱, 曹变英. 电镀废水综合治理的研究[J]. 环境工程, 1995, 13 (2): 3-7.

[4] 马荣骏. 工业废水的治理[M]. 长沙: 中南工业大学出版社, 1991.

[5] 贾金平, 谢少艾, 陈虹锦. 电镀废水处理技术及工程实例[M]. 2版. 北京: 化学工业出版社, 2004.

[ 编辑:杜娟娟 ]

Method for repair of alkaline copper electroplating anode by using the sludge discharged from acid copper electroplating wastewater treatment

JIANG Xiao-you*, WU Jun

The sludge containing 35%-43% copper discharged from acid copper electroplating wastewater treatment in an electroplating company was dissolved with 9 mol/L sulfuric acid. The copper-containing solution obtained thereby was filtrated and then used as electrolyte to repair the damaged alkaline copper electroplating anode, which acted as cathode, through electrolysis method. The effects of anode type, current density, sulfuric acid and copper ion concentrations in electrolyte, and temperature on copper deposition rate were discussed. The purity and porosity of the damaged anode before and after repair were analyzed. The performances of the repaired and unused anodes were compared by Hull cell test. The results showed that though the repaired anode has unevenly distributed porosity, it can meet the needs of alkaline copper electroplating, providing a route to treating the copper-containing concentrate and sludge.

acid copper plating; wastewater treatment; sludge; reclamation; anode; repair

X781.1

A

1004 - 227X (2015) 12 - 0686 - 04

2014-05-13

2015-03-21

蒋小友(1982-),男,湖南新宁人,硕士,工程师,技术副总监,主要研究电镀废水处理与资源化。

作者联系方式:(E-mail) jiangxiaoyou666@163.com。